一种基于强化洗涤与分离的加氢反应后处理工艺及装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于能源化工领域,具体涉及一种基于强化洗涤与分离的加氢反应后处理工艺及装置。

背景技术

在当前我国社会经济不断快速发展的背景下,人们的日常生活质量和水平不断提升,对各种能源、资源的整体需求量越来越高。石油资源是世界上非常重要的战略资源之一,石油资源可以分为两种类型,其一是轻质石油,而其二则是重质石油。轻质石油是现阶段在市场上应用比较广泛的一种石油资源,采取有针对性的措施实现对石油当中碳氢比例的降低,已经逐渐成为近年来各个部门在研究时的重点问题。

其中,加氢技术是石油炼制过程中非常重要的技术手段之一。加氢技术科学合理的利用,不仅能够提高轻质石油的产量,而且还能够促使石油碳氢的整个含量得到有效的控制。

但随着全球低碳经济革命和国家安全环保新规的颁布实施来,炼化企业质量标准不断提高,安全环保要求日趋严格,节能降耗指标愈加凸显。找到一种可以满足现有全部要求的清洁生产工艺,甚至是在其基础上减少生产成本,提高经济效益已是十分困难。

在石油化工、煤化工等过程中,加氢过程是炼化企业安全风险较大,能耗较高的步骤之一,反应体系临氢、高温、高压。在加氢生产工艺过程中,随着物料在后续流程中的减压、降温处理,液相中则会析出现大量的石油烃、以及少量的NH

想要达到国家的生产标准,目前的做法是增大设备的尺寸,提升三相分离时间,从而增大效率,改善现状。但这将导致整个工艺系统结构不紧凑,能耗和生产成本成倍的增加。虽然达到了国家标准,却很大程度降低了经济效益,甚至是企业的亏损。

因此,急需采用一种新型生产工艺技术克服上述问题,强化油、气、水三相分离,增加氢气回收利用率,降低生产成本,提高整个工艺流程的经济效益。

发明内容

本发明针对现有技术存在的不足,提供一种基于强化洗涤与分离的加氢反应后处理工艺及装置。

为解决上述技术问题,本发明提供的第一个技术方案如下:一种基于强化洗涤与分离的加氢反应后处理工艺,包括以下步骤:

步骤1:将经过加氢反应后的物料通过热高压分离器进行气液分离;

步骤2:将步骤1分离后的气相物料走高压低温处理路线,包括以下步骤:

步骤2.1:向步骤1分离后的气相物料注水混合,进行降温处理后通入冷高压分离器中进行油、气、水三相分离;

步骤2.2:经过冷高压分离器分离出的气相,通向脱硫塔进行脱硫处理,脱硫塔顶部得到回收H

进一步地,步骤2.2中,脱硫后的H

步骤2.3:经过冷高压分离器分离出的油相,注水混合后进入冷低压分离器进行油、气、水的三相分离,分别得到气态石油烃、油和污水;其中,分离得到的污水进入到第二富液离心闪蒸脱烃除油器进行处理。

步骤2.4:经过冷高压分离器分离出的水相,与步骤2.3中经过冷低压分离器三相分离后的污水汇集,进入第二富液离心闪蒸脱烃除油器,第二富液离心闪蒸脱烃除油器顶部得到气相,包括含硫气体、部分气态轻烃以及其他气态物质等,中部得到油,底部得到酸性污水废水;

进一步地,步骤2.4中,第二富液离心闪蒸脱烃除油器得到的气相去气体脱硫装置,油去储油罐,酸性污水废水去酸性水汽提处理,分别集中收集处理。

步骤3:将步骤1分离后的液相物料通向热低压分离器进行气液两相分离,气相经过注水混合后进入到冷低压分离器进行处理。

本发明进一步设置为,步骤1中,物料的初始压力为11-13MPa,初始温度为250-260℃。

本发明进一步设置为,步骤2.1中,所述降温处理的具体过程包括:通过高压换热器将温度降到160-164℃后,再次通过注水分配器注水,而后经过高压空冷器将温度降到50℃通入冷高压分离器。

本发明进一步设置为,步骤2.2中,经过冷高压分离器分离出的气相,先通过脱硫塔前气液分离装置再次进行气液两相分离,液态油滴去储油罐,而包含H

本发明进一步设置为,步骤2.2中,回收H

本发明进一步设置为,步骤2.3中,得到的气态石油烃的压力为2.8-3MPa。

本发明提供的第二个技术方案为:一种适用于上述基于强化洗涤与分离的加氢反应后处理工艺的装置,包括热高压分离器、注水分配器、高压换热器、冷高压分离器、热低压分离器、脱硫塔、冷低压分离器、第一富液离心闪蒸脱烃除油器和第二富液离心闪蒸脱烃除油器;

所述热高压分离器的顶部设有出气口连接着所述高压换热器,所述热高压分离器的出气口和所述高压换热器之间设有注水分配器,所述高压换热器连接着所述冷高压分离器;

所述冷高压分离器的顶部设有出气口连接着所述脱硫塔的下部,所述脱硫塔的底部设有出液口连接着所述第一富液离心闪蒸脱烃除油器;

所述冷高压分离器的中部设有油相出口连接着所述冷低压分离器顶部设置的油相进口,所述冷低压分离器的油相进口和所述冷高压分离器之间设有注水分配器;所述冷低压分离器的顶部设有气态石油烃出口,所述冷低压分离器内设有隔板,所述隔板两侧的所述冷低压分离器的底部分别设有油出口和污水出口;所述冷低压分离器上开有气体进口,所述冷低压分离器的内部设有翅片分离器和油水快速分离模块,所述冷低压分离器的油相进口连通所述翅片分离器且位于所述油水快速分离模块的一侧,所述冷低压分离器的气体进口、所述隔板、所述冷低压分离器的油出口和所述冷低压分离器的污水出口位于所述油水快速分离模块的另一侧;

所述冷高压分离器的底部水相出口连接着所述第二富液离心闪蒸脱烃除油器;

所述热高压分离器的底部设有出液口连接着所述热低压分离器;所述热低压分离器的顶部设有出气口连通所述冷低压分离器的气体进口,所述热低压分离器的出气口和所述冷低压分离器的气体进口之间设有注水分配器;所述热低压分离器的底部设有出油口。

本发明进一步设置为,所述高压换热器和所述冷高压分离器之间设有至少一个高压空冷器,如果同时使用多个所述高压空冷器,所有所述高压空冷器并联安装在管路中;所述高压换热器和所述高压空冷器之间设有注水分配器。

本发明进一步设置为,所述冷低压分离器的油相进口处连接有文丘里洗涤器,所述文丘里洗涤器连通所述翅片分离器。

本发明进一步设置为,所述脱硫塔的顶部设有MDEA进口和气体出口。

本发明进一步设置为,所述第一富液离心闪蒸脱烃除油器的顶部设有气体出口用于排出气相,中部设有油相出口,底部设有富液出口;所述第二富液离心闪蒸脱烃除油器的顶部设有气体出口,中部设有油相出口,底部设有酸性污水废水出口。作为进一步处理,含硫气体可以去气体脱硫装置集中收集处理,油去储油罐,富液去富液再生装置回用,酸性污水废水去酸性水汽提。

本发明进一步设置为,所述冷高压分离器的出气口和所述脱硫塔之间连接着脱硫塔前气液分离装置,所述脱硫塔前气液分离装置的顶部设有出气口连接着所述脱硫塔的下部,所述脱硫塔前气液分离装置的底部设有油相出口,油可以去储油罐收集起来。

本发明进一步设置为,所述热高压分离器包括罐体、固定在罐体内的气液惯性分离模块、以及固定在气液惯性分离模块底面的多个离心闪蒸模块。

所述冷高压分离器包括罐体、固定在上部罐体内的气液凝聚分离模块、固定在中部罐体内的气液惯性分离模块、固定在气液惯性分离模块底面的多个离心闪蒸模块、以及固定在下部罐体内的油水凝聚分离模块;

所述热低压分离器与所述热高压分离器的结构一样;

所述脱硫塔前气液分离装置包括罐体和固定在罐体上的气液凝聚分离模块;

所述第一富液离心闪蒸脱烃除油器和所述第二富液离心闪蒸脱烃除油器的结构一样,均包括罐体、固定在罐体内的分布器、位于分布器下方的集液盘、位于集液盘下方的离心闪蒸模块、位于离心闪蒸模块下方的倾斜板,所述倾斜板的中间开有贯通孔,所述贯通孔内固定有油水快速分离模块。

进一步地,气液凝聚分离模块为由丝网包覆固定的纤维模块,所述气液凝聚分离模块包括盘状的顶部结构和连接在所述顶部结构下方的底部结构,所述顶部结构为圆形或矩形,所述底部结构为锥形筒状或者对称的瓣体。

本发明进一步设置为,所述气态石油烃出口连接有基于超音速变温式气体净化器,所述基于超音速变温式气体净化器包括超音速分离器和凝液分离器;

所述超音速分离器按照处理顺序包括依次连接的渐缩加速度腔、造涡腔、超音速分离腔和渐扩升压腔,所述造涡腔包括腔体和均匀固定在所述腔体上的多个螺旋叶片,所述造涡腔和所述超音速分离腔的内径一样,所述渐缩加速度腔内开有气相入口,所述渐扩升压腔内开有高温净化气出口,所述超音速分离腔的底部开有凝液出口;

所述凝液分离器包括罐体和固定在所述罐体内的气液凝聚分离模块,所述气液凝聚分离模块下方的所述罐体上开有凝液进口,所述凝液进口连通所述凝液出口,所述罐体的顶部设有低温净化气出口,所述罐体的底部设有净化凝液出口。

进一步地,所述螺旋叶片的螺旋角度为10-35°;所述渐缩加速腔的渐缩角度为20-30°;所述渐扩升压腔的渐扩角度为5-25°。

进一步地,所述渐缩加速度腔:所述造涡腔:所述超音速分离腔:所述渐扩升压腔的长度比为1.5-2.5:1:1.5-2.5:4-6。

综上所述,本发明具有以下有益效果:

(1)本发明的工艺和装置能强化加氢反应的油、气、水三相分离性能,提高分离效率,分离效率可达95%-99%,较传统工艺提升20%-40%,降低装置运行能耗,提升氢气回收率。分离效率计算方法:用分离出的纯净物(重量)除以在分离前的总量(重量)乘以100%。

(2)本发明采用离心闪蒸气液分离、自适应脱气脱烃分离等技术,处理效率高,物料停留时间短,因此,内件尺寸小,设备整体尺寸也小,以常规或者传统设备为参照,可减小整个设备的体积,设备整体的体积可减小30%-50%,从而使整个工艺系统更加紧凑,减少空间资源的占用,同时降低能耗25%-45%,从而降低生产成本,提升经济效益;

(3)本发明通过设置多处注水分配器对分离后的气相进行注水,可有效处理气体中夹带的NH

(4)本发明的氢气回收效率可达到99%以上,氢气回收率高,资源化利用,提高经济效益。

(5)本发明设置冷低压分离器、冷高压分离器、第一富液离心闪蒸脱烃除油器和第二富液离心闪蒸脱烃除油器,油回收率可达97%-99%,相对于传统或者常规工艺可增加30%-40%油回收率;

(6)本发明设置基于超音速变温式气体净化器,基于超音速变温式气体净化器包括超音速分离器和凝液分离器,实现轻烃和重烃的分离,实现物料分离彻底。

附图说明

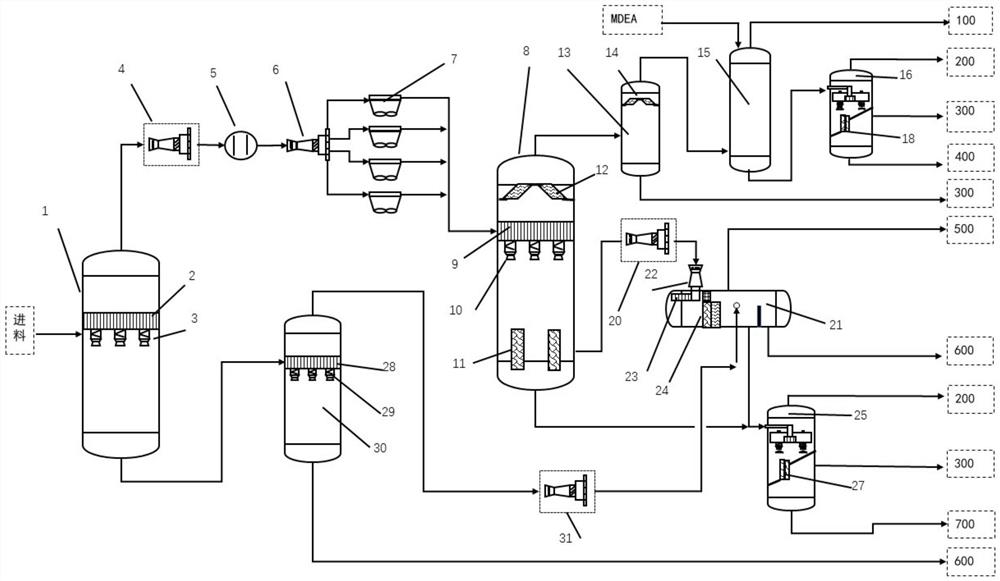

图1为本发明的基于强化洗涤与分离的加氢反应后处理装置的结构示意图;

图2为气液凝聚分离模块的一种结构示意图(顶部结构为圆形,底部结构为锥形筒状,锥形筒状的两侧轮廓线为直线);

图3为气液凝聚分离模块的一种结构示意图(顶部结构为圆形,底部结构为锥形筒状,锥形筒状的两侧轮廓线为弧形);

图4为气液凝聚分离模块的一种结构示意图(顶部结构为矩形,底部结构为对称的瓣体,瓣体的两侧轮廓线为直线);

图5为气液凝聚分离模块的一种结构示意图(顶部结构为矩形,底部结构为对称的瓣体,瓣体的两侧轮廓线为弧形);

图6为分布器和集液盘的连接结构示意图;

图7为基于超音速变温式气体净化器的结构示意图。

其中,1:热高压分离器;2、9、28:气液惯性分离模块;3、10、29、33:离心闪蒸模块;4、6、20、31:注水分配器;5:高压换热器;7:高压空冷器;8:冷高压分离器;11:油水凝聚分离模块;12、14、35:气液凝聚分离模块;13:脱硫塔前气液分离装置;15:脱硫塔;16:第一富液离心闪蒸脱烃除油器;25:第二富液离心闪蒸脱烃除油器;18、24、27:油水快速分离模块;21:冷低压分离器;22:文丘里洗涤器;23:翅片分离器;30:热低压分离器;31:分布器;32:集液盘;33、顶部结构;34、底部结构;36、气相入口;37、渐缩加速度腔;38、造涡腔;39、超音速分离腔;40、渐扩升压腔;41、高温净化气出口;42、凝液出口;43、凝液分离器;44、螺旋叶片;

100:回到循环氢压缩机;200:去气体脱硫装置;300:去储油罐;400:去富液再生装置;500:气态石油烃;600:去分馏系统;700:去酸性水汽提;F1、混合气体;F2、凝液;F3、高温净化气;F4、低温净化气;F5、净化气;F6、净化凝液。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种基于强化洗涤与分离的加氢反应后处理工艺,包括以下步骤:

步骤1:将经过加氢反应后的物料通过热高压分离器1进行气液分离,优选的,物料的初始压力为11-13MPa,初始温度为250-260℃。

步骤2:将步骤1分离后的主要包含HCl、NH

步骤2.1:向步骤1分离后的气相物料注水混合,进行降温处理后通入冷高压分离器8中进行油、气、水三相分离。

步骤2.2:经过冷高压分离器8分离出的气相,通向脱硫塔15进行脱硫处理,在MDEA的作用下,将气相中含有的H

步骤2.3:经过冷高压分离器8分离出的油相,注水混合后进入冷低压分离器21进行油、气、水的三相分离,分别得到气态石油烃500、油和污水,得到的气态石油烃的压力为2.8-3MPa左右。其中,分离得到的污水进入到第二富液离心闪蒸脱烃除油器25进行处理,分离得到的油去分馏系统600。

步骤2.4:经过冷高压分离器8分离出的水相,与步骤2.3中经过冷低压分离器21三相分离后的污水汇集,进入第二富液离心闪蒸脱烃除油器25,第二富液离心闪蒸脱烃除油器25顶部得到气相可以去气体脱硫装置200,中部得到油可以去储油罐300,底部得到酸性污水废水可以去酸性水汽提700。

步骤3:将步骤1分离后的液相物料通向热低压分离器30,压力降低,原本的液体物料会闪出大量的气体,包括石油烃气体、NH

进一步地,步骤2.2中,经过冷高压分离器8分离出的气相,先通过脱硫塔前气液分离装置13再次进行气液两相分离,液态油滴去储油罐300,而包含H

进一步地,步骤2.1中,降温处理的具体过程包括:通过高压换热器5将温度降到160-164℃后,再次通过注水分配器6注水,而后经过高压空冷器7将温度降到50℃通入冷高压分离器8。

一种适用于上述基于强化洗涤与分离的加氢反应后处理工艺的装置,参见图1,包括热高压分离器1、注水分配器、高压换热器5、冷高压分离器8、热低压分离器30、脱硫塔15、冷低压分离器21、第一富液离心闪蒸脱烃除油器16和第二富液离心闪蒸脱烃除油器25。

热高压分离器1的顶部设有出气口连接着高压换热器5,热高压分离器1的出气口和高压换热器5之间设有注水分配器4,高压换热器5连接着冷高压分离器8。

冷高压分离器8的顶部设有出气口连接着脱硫塔15的下部,脱硫塔15的底部设有出液口连接着第一富液离心闪蒸脱烃除油器16。脱硫塔15的顶部设有MDEA进口和气体出口,气体出口主要是用于H

冷高压分离器8的中部设有油相出口连接着冷低压分离器21顶部设置的油相进口,冷低压分离器21的油相进口和冷高压分离器8之间设有注水分配器20。冷低压分离器21的顶部设有气态石油烃500出口,冷低压分离器21内设有隔板,隔板两侧的冷低压分离器21的底部分别设有油出口和污水出口。冷低压分离器21上开有气体进口,冷低压分离器21的内部设有翅片分离器23和油水快速分离模块24,冷低压分离器21的油相进口连通翅片分离器23且位于油水快速分离模块24的一侧,冷低压分离器21的气体进口、隔板、冷低压分离器21的油出口和冷低压分离器21的污水出口位于油水快速分离模块24的另一侧。

冷高压分离器8的底部水相出口连接着第二富液离心闪蒸脱烃除油器25。

热高压分离器1的底部设有出液口连接着热低压分离器30。热低压分离器30的顶部设有出气口连通冷低压分离器21的气体进口,热低压分离器30的出气口和冷低压分离器21的气体进口之间设有注水分配器31。热低压分离器30的底部设有出油口。

高压换热器5和冷高压分离器8之间设有至少一个高压空冷器7,如果同时使用多个高压空冷器7,所有高压空冷器7并联安装在管路中。高压换热器5和高压空冷器7之间设有注水分配器6。

冷低压分离器21的油相进口处连接有文丘里洗涤器22,文丘里洗涤器22连通翅片分离器23。经过冷高压分离器8分离出的油相,与注水分配器20注水混合后先流经文丘里洗涤器22,通过文丘里洗涤器22空化,能有效脱除油中含有的盐,提升石油的品质。再一同进入冷低压分离器21进行油、气、水的三相分离。

第一富液离心闪蒸脱烃除油器16的顶部设有气体出口用于排出含硫气体可以去气体脱硫装置200,中部设有油相出口可以去储油罐300,底部设有富液出口用于排出富液可以去富液再生装置400回用。第二富液离心闪蒸脱烃除油器25的顶部设有气体出口用于排出含硫气体可以去气体脱硫装置200,中部设有油相出口可以去储油罐300,底部设有富液出口用于排出富液可以去富液再生装置400回用,底部酸性污水废水去酸性水汽提700。

进一步地,冷高压分离器8的出气口和脱硫塔15之间连接着脱硫塔前气液分离装置13,脱硫塔前气液分离装置13的顶部设有出气口连接着脱硫塔15的下部,脱硫塔前气液分离装置13的底部设有油相出口可以去储油罐300。

具体的,热高压分离器1包括罐体、固定在罐体内的气液惯性分离模块2、以及固定在气液惯性分离模块2底面的多个离心闪蒸模块3。

冷高压分离器8包括罐体、固定在上部罐体内的气液凝聚分离模块12、固定在中部罐体内的气液惯性分离模块9、固定在气液惯性分离模块9底面的多个离心闪蒸模块10、以及固定在下部罐体内的油水凝聚分离模块11。

热低压分离器30与热高压分离器1的结构一样。

脱硫塔前气液分离装置13包括罐体和固定在罐体上的气液凝聚分离模块14。

参见图6,第一富液离心闪蒸脱烃除油器16和第二富液离心闪蒸脱烃除油器25的结构一样,均包括罐体、固定在罐体内的分布器31、位于分布器31下方的集液盘32、位于集液盘32下方的离心闪蒸模块33、位于离心闪蒸模块下方的倾斜板,倾斜板的中间开有贯通孔,贯通孔内固定有油水快速分离模块(18、27)。

在实施例2的基础上,本发明进一步设置为,气态石油烃出口连接有基于超音速变温式气体净化器,基于超音速变温式气体净化器包括超音速分离器和凝液分离器,可参见图7。

其中,超音速分离器按照处理顺序包括依次连接的渐缩加速度腔、造涡腔、超音速分离腔和渐扩升压腔,造涡腔包括腔体和均匀固定在腔体上的多个螺旋叶片,造涡腔和超音速分离腔的内径一样,渐缩加速度腔内开有气相入口,渐扩升压腔内开有高温净化气出口(轻烃),超音速分离腔的底部开有凝液出口;

凝液分离器包括罐体和固定在罐体内的气液凝聚分离模块,气液凝聚分离模块下方的罐体上开有凝液进口,凝液进口连通凝液出口,罐体的顶部设有低温净化气出口(轻烃),高温净化气出口和低温净化气出口通过管道共同连通着净化气出口,实现轻烃汇集,罐体的底部设有净化凝液出口(重烃),进而实现轻烃和重烃的分离。

更具体的,作为本发明中使用到的气液惯性分离模块(2、9、28)可以是丝网捕雾器,也称丝网除雾器、丝网除沫器,用于气液分离,降低气体中各种蒸汽的湿度。丝网除雾器分离气体中的各种蒸汽雾沫,作用原理是基于蒸汽分子的惯性碰撞、无规则运动,当通过大量无规则运动粘附到丝网表明的雾沫不断汇聚,就形成大的液滴,并不断流到丝网结构底部,在无法克服重力作用的时候滴落,实现气液分离。气液惯性分离模块(2、9、28)也可以是申请号201380042315.6公开的惯性气液分离器,气液惯性分离模块(2、9、28)还可以是现有其他类型的气液分离模块。

气液凝聚分离模块(12、14)为由丝网包覆固定的纤维模块,纤维模块的编织方式可以为X型或Ω型,材质如特氟龙、PTFE、PP,或者增加强度的316L金属丝等材质单独或者混合编织而成的亲疏水性纤维模块。气液凝聚分离模块(12、14)包括盘状的顶部结构和连接在顶部结构下方的底部结构,顶部结构为圆形或矩形,底部结构为锥形筒状或者对称的瓣体。气液凝聚分离模块(12、14)的纵截面优选为π形,根据所固定的罐体的形状不同以及需要处理的料量不同,可以设置顶部结构为圆形或矩形,可以设置底部结构为向下外扩的喇叭状(参见图2和图3),也可以是不连续的结构,如分开设置的左右两瓣(参见图4和图5)。气液凝聚分离模块(12、14)的倾斜角度(与竖直方向夹角)可根据工况在15°-60°范围内调整,不仅使过滤面积增大15%-25%,节省安装空间,还可避免因气速过大导致二次气液夹带,使气液两相分离效率提升45%-75%(相对于竖直的气液凝聚分离模块)。

油水凝聚分离模块11为由丝网包覆固定的纤维模块,纤维模块可根据实际情况选择不同的材质,如特氟龙,PTFE,PP,316L等材质单独或者混合编织而成的亲疏水性纤维模块;形状结构上可根据实际需要为圆形,方形,编制结构,金属波纹结构等。如图1所示,可在冷高压分离器8的下部内固定固定板,在固定班上固定两个油水凝聚分离模块用于油水分离。

离心闪蒸模块(3、10、29、33)可以为201310239487.4中的喷射闪蒸分离器。其中的离心作用是通过在喷射闪蒸分离器进口段设置旋流结构实现的,旋流结构可以为导流槽或者螺旋叶片等。

同样的,油水快速分离模块(18、24、27)为由丝网包覆固定的纤维模块,纤维模块可根据实际情况选择不同的材质,如特氟龙,PTFE,PP,316L等材质单独或者混合编织而成的亲疏水性纤维模块;形状可以根据实际需求改变。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于强化洗涤与分离的加氢反应后处理工艺及装置

- 悬浮床加氢工艺中反应产物的两级旋流串联强化分离方法及装置