附属设备的控制装置及控制方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明实施例涉及设备控制技术领域,特别涉及一种附属设备的控制装置及控制方法。

背景技术

在半导体厂,现有的工艺设备一般具有专用的附属设备,例如:箱式工艺设备具有真空泵和第一气体处理器等附属设备,以便在每道工序完成时排出有害的工艺气体。

然而,发明人发现现有技术中至少存在如下问题:一般来说,工艺设备重复处理、闲置、维护周期,这意味着当工艺设备闲置时,附属设备虽然并不进行处理,但依然处于运行状态。既消耗电能又有损于附属设备的使用寿命。

发明内容

本发明实施方式的目的在于提供一种附属设备的控制装置及控制方法,使得既能够节约电能又能够提升附属设备的使用寿命。

为解决上述技术问题,本发明的实施方式提供了一种附属设备的控制装置,包括:事件服务器、与事件服务器连接的控制服务器;事件服务器用于获取工艺设备的当前处理事件及当前工作状态,并将当前处理事件及当前工作状态发送至控制服务器;控制服务器用于根据工艺设备的当前处理事件、以及预先存储的历史处理事件与历史工作状态数据的对应关系,计算在当前处理事件发生后工艺设备的预测工作状态数据;并依据预测工作状态数据控制附属设备的工作状态跟随工艺设备的当前工作状态的变化而变化。

本发明的实施方式还提供了一种附属设备的控制方法,包括:获取工艺设备的当前处理事件及当前工作状态;根据工艺设备的当前处理事件、以及预先存储的历史处理事件与历史工作状态数据的对应关系,计算在当前处理事件发生后工艺设备的预测工作状态数据;依据预测工作状态数据控制附属设备的工作状态跟随工艺设备的当前工作状态的变化而变化。

本发明实施方式相对于现有技术而言提供了一种附属设备的控制装置,工艺设备的当前处理事件以及当前工作状态可同步至事件服务器,事件服务器将工艺设备的当前处理事件以及当前工作状态发送至控制服务器,由于控制服务器中预先存储有历史处理事件与历史工作状态数据的对应关系,从而可以计算出该当前处理事件发生后的工艺设备的预测工作状态数据,并依据工艺设备当前处理事件下的预测工作状态数据,控制附属设备根据工艺设备的当前工作状态的变化而变化,避免了工艺设备在处理事件过程中处于闲置状态下时,连接工艺设备的附属设备一直处于工作状态,节约了电能,同时避免了长期处于工作状态下消耗过多而影响到附属设备的使用寿命,提高了附属设备的使用寿命。

另外,工作状态包括运行状态和非运行状态,预测工作状态数据至少包括:预测运行状态间隔时长;控制服务器具体用于在事件服务器获取到工艺设备进入非运行状态时,控制附属设备进入非运行状态,并维持附属设备处于非运行状态预测运行状态间隔时长。该方案通过控制附属设备处于非运行状态预测运行状态间隔时长来减少附属设备的消耗。

另外,非运行状态包括待机状态和停机状态;控制服务器具体用于在事件服务器获取到工艺设备进入非运行状态时,若判定预测运行状态间隔时长小于预设时长,则控制附属设备进入待机状态,并维持附属设备处于待机状态预测运行状态间隔时长;若预测运行状态间隔时长不小于预设时长,则控制附属设备进入停机状态,并维持附属设备处于停机状态预测运行状态间隔时长。该方案中通过在预测运行状态间隔时长小于预设时长时,控制附属设备进入待机状态以维持附属设备处于待机状态预测运行状态间隔时长,从而避免了打开和关闭附属设备而带来的过多消耗,从而进一步节约电能、提升附属设备的使用寿命。

另外,非运行状态包括待机状态和停机状态;控制服务器具体用于在事件服务器获取到工艺设备进入非运行状态时,若判定当前处理事件为第一类预设事件,则控制附属设备进入停机状态,并维持附属设备处于停机状态预测运行状态间隔时长;若当前处理事件为第二类预设事件,控制附属设备进入待机状态,并维持附属设备处于待机状态预测运行状态间隔时长。该方案中在当前处理事件为第二类处理事件时,控制附属设备进入待机状态,从而避免经常性地打开或关闭附属设备所带来的额外消耗。

另外,控制服务器还用于从事件服务器获取当前处理事件的实际工作状态数据,并根据当前处理事件与实际工作状态数据的对应关系,更新历史处理事件与历史工作状态数据的对应关系。该方案中通过更新历史处理事件与历史工作状态数据的对应关系,使得对应关系更加的准确,从而计算的工艺设备的预测工作状态数据也更加的准确。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

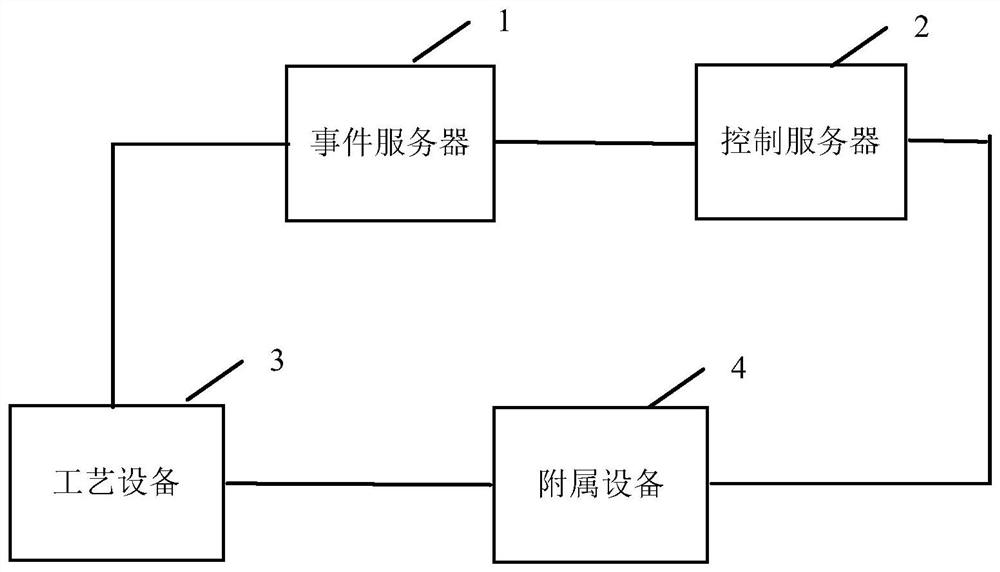

图1是根据本发明第一实施方式的附属设备的控制装置的结构示意图;

图2是根据本发明第二实施方式的附属设备的控制方法的流程示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本申请而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本申请所要求保护的技术方案。

本发明的第一实施方式涉及一种附属设备的控制装置,如图1所示,包括:事件服务器1、与事件服务器1连接的控制服务器2;事件服务器1用于获取工艺设备3的当前处理事件及当前工作状态,并将当前处理事件及当前工作状态发送至控制服务器2;控制服务器2用于根据工艺设备3的当前处理事件、以及预先存储的历史处理事件与历史工作状态数据的对应关系,计算在当前处理事件发生后工艺设备3的预测工作状态数据;并依据预测工作状态数据控制附属设备4的工作状态跟随工艺设备3的当前工作状态的变化而变化。

具体地说,附属设备4的控制装置包括:事件服务器1以及控制服务器2,事件服务器1连接工艺设备3以及控制服务器2,控制服务器2连接附属设备4,工艺设备3也连接附属设备4。工艺设备3的当前处理事件以及当前工作状态可同步至事件服务器1,事件服务器1将工艺设备3的当前处理事件以及当前工作状态发送至控制服务器2,由于控制服务器2中预先存储有历史处理事件与历史工作状态数据的对应关系,从而确定出与工艺设备3的当前处理事件相同的历史处理事件的历史工作状态数据,所谓的历史工作状态数据表征该工艺设备3在历史处理事件下的历史工作状态变化情况,将该历史工作状态变化数据作为当前处理事件发生后工艺设备3的预测工作状态数据,控制服务器2能够依据该预测工作状态数据提前获知工艺设备3在当前处理事件发生后的工作状态变化情况,从而依据提前获知的工艺设备3当前处理发生后的工作状态变化情况,控制附属设备4根据工艺设备3的当前工作状态的变化而变化,避免工艺设备3在处理事件过程中处于闲置状态下时,连接工艺设备3的附属设备4一直处于工作状态,节约了电能、同时能够避免附属设备4长期处于工作状态下消耗过多而影响到附属设备的使用寿命,提升了附属设备4的使用寿命。

举例说明:工艺设备3例如:刻蚀机台,与工艺设备3连接的附属设备4例如为:真空泵和第一气体处理器,真空泵和第一气体处理器用于抽取刻蚀机台在处理过程中的有害气体。事件服务器1获取到工艺设备3的当前处理事件为“运转事件”,且工艺设备3的当前工作状态为“加工状态”,若根据控制服务器2中预先存储的“运转事件”与“历史工作状态数据”的对应关系,得知工艺设备3在之前的“运转事件”中的历史工作状态数据为:运转四小时、空闲一小时,之后继续运转四小时,则直接将该历史工作状态数据作为当前处理事件发生后工艺设备3的预测工作状态数据,根据该预测工作状态数据控制附属设备4根据工艺设备3的当前工作状态的变化而变化,使得附属设备4在工艺设备3运转时处于运转状态,在工艺设备3空闲时处于非运行状态。从而避免了在工艺设备3处理“运转事件”的空闲间隙,附属设备4虽然实际上不进行处理但依然处于运转状态的情况,既节约电能又避免了附属设备4的损耗以提升附属设备4的使用寿命。

另外,工作状态包括运行状态和非运行状态,预测工作状态数据至少包括:预测运行状态间隔时长;控制服务器2具体用于在事件服务器1获取到工艺设备3进入非运行状态时,控制附属设备4进入非运行状态,并维持附属设备4处于非运行状态预测运行状态间隔时长。

具体地说,附属设备4和工艺设备3的工作状态均包括:运行状态和非运行状态,预测工作状态数据至少包括:预测运行状态间隔时长。由于对同一处理事件而言,对于该处理事件的处理工序以及在运行状态和非运行状态的停留时间一般相同,因此,可以直接根据历史运行状态间隔时长来作为当前处理事件的预测运行状态间隔时长。控制服务器2在事件服务器1获取到工艺设备3进入非运行状态时,控制服务器2直接控制附属设备4进入非运行状态,并维持附属设备4处于该非运行状态预测运行状态间隔时长即可,从而仅需在工艺设备3进入非运行状态时获知其状态变化即可,无需实时获知工艺设备3的工作状态。

另外,非运行状态包括待机状态和停机状态;控制服务器2具体用于在事件服务器1获取到工艺设备3进入非运行状态时,若判定预测运行状态间隔时长小于预设时长,则控制附属设备4进入待机状态,并维持附属设备4处于待机状态预测运行状态间隔时长;若判定预测运行状态间隔时长不小于预设时长,则控制附属设备4进入停机状态,并维持附属设备4处于停机状态预测运行状态间隔时长。

具体地说,附属设备4的非运行状态包括待机状态和停机状态。控制服务器2具体用于在事件服务器1获取到工艺设备3进入非运行状态时,判断根据工艺设备3的当前处理事件确定的预测运行状态间隔时长是否小于预设时长,若不小于预设时长,则表征该当前处理事件的预测运行状态间隔时长较长,从而可以在工艺设备3进入非运行状态时,控制服务器2直接控制附属设备4进入停机状态,且维持附属设备4处于该停机状态预测运行状态间隔时长,从而避免了附属设备4在预测运行状态间隔时长内继续运行而产生消耗。若预测运行状态间隔时长小于预设时长,则认为在该预测运行状态间隔时长内相比于打开和关闭附属设备4的消耗来说,使得附属设备4处于待机状态预测运行状态间隔时长时的消耗更大,因此,此时可通过控制附属设备4处于停机状态预测运行状态间隔时长来进一步减少附属设备4的消耗,提升附属设备4的使用寿命。其中,预设时长可根据实际需求自行设置,例如,预设时长可设置为2小时。

另外,非运行状态包括待机状态和停机状态;控制服务器2具体用于在事件服务器1获取到工艺设备3进入非运行状态时,若判定当前处理事件为第一类预设事件,则控制附属设备4进入停机状态,并维持附属设备4处于停机状态预测运行状态间隔时长;若当前处理事件为第二类预设事件,控制附属设备4进入待机状态,并维持附属设备4处于待机状态预测运行状态间隔时长。

具体地说,附属设备4的非运行状态包括待机状态和停机状态。对于第一类预设事件来说,虽然该类处理事件下工艺设备3的历史工作间隔时间较短,但在该类处理事件过程中需要保持附属设备4关闭,例如“报警事件”;而对于第二类预设事件来说,虽然该类处理事件下工艺设备3的历史工作间隔时间较长,但在该类处理事件过程中需要经常性地使用附属设备4,例如“维护事件”、“维修事件”等。

针对于这两类特殊的处理事件不能直接根据预测工作状态间隔时长的长短来控制附属设备停机或待机,因此,本实施方式中控制服务器2在工艺设备3进入非运行状态时,判断当前处理事件是否为第一类预设事件,若判定当前处理事件为第一类预设事件,则控制附属设备4进入停机状态,并维持附属设备4处于停机状态预测运行状态间隔时长,以确保第一类预设事件的正常处理。例如:当处理事件为“报警事件”时,虽然工艺设备3处于非运行状态的时间可能小于预设时长,但由于工艺设备3发生故障,需要使附属设备4处于停机状态,以避免发生危险事件,因此,需要控制附属设备4进入停机状态,以确保第一类预设事件的正常处理。若判定当前处理事件为第二类预设事件,则控制附属设备4进入待机状态,并维持附属设备4处于待机状态预测运行状态间隔时长,以确保第二类预设事件的正常处理。例如:当处理事件为“维修事件”时,虽然工艺设备3一直处于非运行状态,但维修人员需要使用附属设备4来进行测试等操作,则需要附属设备4处于待机状态以便于维修人员维修工艺设备3。

另外,控制服务器2还用于从事件服务器1获取当前处理事件的实际工作状态数据,并根据当前处理事件与实际工作状态数据的对应关系,更新历史处理事件与历史工作状态数据的对应关系。

具体地说,由事件服务器1获取工艺设备3的当前处理事件以及在当前处理事件下的实际工作状态数据,从而在工艺设备3的当前处理事件完成后,将当前处理事件与当前处理事件下的实际运行状体间隔时长发送至控制服务器2,由控制服务器2建立当前处理事件与实际工作状态数据的对应关系。其中,实际工作状态数据至少包括:工艺设备3的实际运行状体间隔时长,例如:“报警事件”对应的实际运行状体间隔时长为3个小时;“运转事件”对应的实际运行状体间隔时长为1个小时,“维护事件”对应的实际运行状体间隔时长为8个小时。之后,用当前处理事件与实际工作状态数据的对应关系替换掉,与当前处理事件相同的历史处理事件对应的历史工作状态数据,从而实现对历史处理事件与历史工作状态数据的对应关系的更新,使得对应关系更加的准确,从而计算的工艺设备3的预测工作状态数据也更加的准确。

与现有技术相比,本发明实施方式提供了一种附属设备的控制装置,工艺设备3的当前处理事件以及当前工作状态可同步至事件服务器1,事件服务器1将工艺设备3的当前处理事件以及当前工作状态发送至控制服务器2,由于控制服务器2中预先存储有历史处理事件与历史工作状态数据的对应关系,从而可以计算出该当前处理事件发生后的工艺设备3的预测工作状态数据,并依据工艺设备3当前处理事件下的预测工作状态数据,控制附属设备4根据工艺设备3的当前工作状态的变化而变化,避免了工艺设备3在处理事件过程中处于闲置状态下时,连接工艺设备3的附属设备4一直处于工作状态,节约了电能,同时避免了长期处于工作状态下消耗过多而影响到附属设备4的使用寿命,提高了附属设备4的使用寿命。

本发明的第二实施方式涉及一种附属设备的控制方法,本实施方式中的附属设备的控制方法应用于第一实施方式中的附属设备的控制装置。

本实施方式中的附属设备的控制方法的流程示意图如图2所示,具体包括:

步骤101:获取工艺设备的当前处理事件及当前工作状态。

具体地说,工艺设备与事件处理器连接,事件服务器与控制服务器连接。工艺设备的当前处理事件以及当前工作状态可同步至事件服务器,由事件服务器将工艺设备的当前处理事件以及当前工作状态发送至控制服务器。

步骤102:根据工艺设备的当前处理事件、以及预先存储的历史处理事件与历史工作状态数据的对应关系,计算在当前处理事件发生后工艺设备的预测工作状态数据。

具体地说,控制服务器中预先存储有历史处理事件与历史工作状态数据的对应关系,从而可以根据工艺设备的当前处理事件确定出与该当前处理事件相同的历史处理事件的历史工作状态数据,所谓的历史工作状态数据表征该工艺设备在历史处理事件下的历史工作状态变化情况,将该历史工作状态变化数据作为当前处理事件发生后工艺设备的预测工作状态数据,控制服务器能够依据该预测工作状态数据获知工艺设备在当前处理事件发生后的工作状态变化情况。

步骤103:依据预测工作状态数据控制附属设备的工作状态跟随工艺设备的当前工作状态的变化而变化。

具体的说,根据该预测工作状态数据控制附属设备根据工艺设备的当前工作状态的变化而变化,使得附属设备在工艺设备运转时处于运转状态,在工艺设备空闲时处于非运行状态。从而避免了在工艺设备处理“运转事件”的空闲间隙,附属设备虽然实际上不进行处理但依然处于运转状态的情况,既节约电能又避免了附属设备的损耗以提升附属设备的使用寿命。

进一步地,工作状态包括运行状态和非运行状态,预测工作状态数据至少包括:预测运行状态间隔时长;依据预测工作状态数据控制附属设备的工作状态跟随工艺设备的当前工作状态的变化而变化,具体包括:在获取到工艺设备进入非运行状态时,控制附属设备进入非运行状态;并维持附属设备处于非运行状态预测运行状态间隔时长。

具体地说,附属设备和工艺设备的工作状态均包括:运行状态和非运行状态,预测工作状态数据至少包括:预测运行状态间隔时长。由于对同一处理事件而言,对于该处理事件的处理工序以及在运行状态和非运行状态的停留时间一般相同,因此,可以直接根据历史运行状态间隔时长来作为当前处理事件的预测运行状态间隔时长。在获取到工艺设备进入非运行状态时,直接控制附属设备进入非运行状态,并维持附属设备处于该非运行状态预测运行状态间隔时长即可,从而仅需在工艺设备进入非运行状态时获知其状态变化即可,无需实时获知工艺设备的工作状态。

作为一种可实现的方式,非运行状态包括待机状态和停机状态;在获取到工艺设备进入非运行状态时,控制附属设备进入非运行状态,并维持附属设备处于非运行状态预测运行状态间隔时长,具体包括:判断预测运行状态间隔时长是否小于预设时长;若预测运行状态间隔时长小于预设时长,则控制附属设备进入停机状态,并维持附属设备处于停机状态预测运行状态间隔时长;若预测运行状态间隔时长不小于预设时长,则控制附属设备进入停机状态,并维持附属设备处于停机状态预测运行状态间隔时长。

具体地说,附属设备的非运行状态包括待机状态和停机状态。预设时长表征附属设备打开和关闭的消耗与使得附属设备工作预设时长的消耗基本相同,当预测运行状态间隔时长不小于预设时长,则表明附属设备打开和关闭的消耗小于附属设备工作预设时长的消耗,此时可以直接控制附属设备进入停机状态,且维持附属设备处于该停机状态预测运行状态间隔时长。当预测运行状态间隔时长小于预设时长,则表明附属设备打开和关闭的消耗小于附属设备工作预设时长的消耗,此时可通过控制附属设备进入待机状态以维持附属设备处于待机状态预测运行状态间隔时长,从而避免了打开和关闭附属设备4而带来的过多消耗,从而进一步节约电能、提升附属设备的使用寿命。

作为另一种可实现的方式,非运行状态包括待机状态和停机状态;在获取到工艺设备进入非运行状态时,控制附属设备进入非运行状态,并维持附属设备处于非运行状态预测运行状态间隔时长,具体包括:在事件服务器获取到工艺设备进入非运行状态时,判断当前处理事件是否为第一类预设事件;若当前处理事件为第一类预设事件,则控制附属设备进入停机状态,并维持附属设备处于停机状态预测运行状态间隔时长;若当前处理事件不是第一类预设事件,则判断当前处理事件是否为第二类预设事件;若当前处理事件为第二类预设事件,则控制附属设备进入待机状态,并维持附属设备处于待机状态预测运行状态间隔时长。

具体地说,附属设备的非运行状态包括待机状态和停机状态。对于第一类预设事件来说,虽然该类处理事件下工艺设备的历史工作间隔时间较短,但在该类处理事件过程中需要保持附属设备关闭,例如“报警事件”;而对于第二类预设事件来说,虽然该类处理事件下工艺设备的历史工作间隔时间较长,但在该类处理事件过程中需要经常性地使用附属设备,例如“维护事件”、“维修事件”等。

针对于这两类特殊的处理事件不能直接根据预测工作状态间隔时长的长短来控制附属设备停机或待机,因此,本实施方式中在工艺设备进入非运行状态时,判断当前处理事件是否为第一类预设事件,若判定当前处理事件为第一类预设事件,则控制附属设备进入停机状态,并维持附属设备处于停机状态预测运行状态间隔时长,以确保第一类预设事件的正常处理。例如:当处理事件为“报警事件”时,虽然工艺设备处于非运行状态的时间可能小于预设时长,但由于工艺设备发生故障,需要使附属设备处于停机状态,以避免发生危险事件,因此,需要控制附属设备进入停机状态,以确保第一类预设事件的正常处理。若判定当前处理事件为第二类预设事件,则控制附属设备进入待机状态,并维持附属设备处于待机状态预测运行状态间隔时长,以确保第二类预设事件的正常处理。例如:当处理事件为“维修事件”时,虽然工艺设备一直处于非运行状态,但维修人员需要使用附属设备来进行测试等操作,则需要附属设备处于待机状态以便于维修人员维修工艺设备。

进一步地,在获取工艺设备的当前处理事件及当前工作状态之后,还包括:获取当前处理事件的实际工作状态数据;根据当前处理事件与实际工作状态数据的对应关系,更新历史处理事件与历史工作状态数据的对应关系。

具体地说,用当前处理事件与实际工作状态数据的对应关系替换掉,与当前处理事件相同的历史处理事件对应的历史工作状态数据,从而实现对历史处理事件与历史工作状态数据的对应关系的更新,使得对应关系更加的准确,从而计算的工艺设备的预测工作状态数据也更加的准确。

值得说明的是,由于产品生产线的工艺设备基本都处于运行状态,非运行状态的时间很少,附属设备也基本处于运行状态。因此,本实施方式中的附属设备的控制方法主要应用于导引线、研发线、以及系统IC线等所述非运行状态时长较长的工艺线,而不经常应用于产品生产线。

与现有技术相比,本发明实施方式提供了一种附属设备的控制方法,由于控制服务器中预先存储有历史处理事件与历史工作状态数据的对应关系,从而可以计算出该当前处理事件发生后的工艺设备的预测工作状态数据,并依据工艺设备当前处理事件下的预测工作状态数据,控制附属设备根据工艺设备的当前工作状态的变化而变化,避免了工艺设备在处理事件过程中处于闲置状态下时,连接工艺设备的附属设备一直处于工作状态,节约了电能,同时避免了长期处于工作状态下消耗过多而影响到附属设备的使用寿命,提高了附属设备的使用寿命。

上面各种方法的步骤划分,只是为了描述清楚,实现时可以合并为一个步骤或者对某些步骤进行拆分,分解为多个步骤,只要包括相同的逻辑关系,都在本专利的保护范围内;对算法中或者流程中添加无关紧要的修改或者引入无关紧要的设计,但不改变其算法和流程的核心设计都在该专利的保护范围内。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 附属设备的控制装置及控制方法

- 一种监控系统附属设备的远程控制装置