换热基板组件、换热模块、控制器、空调器

文献发布时间:2023-06-19 09:26:02

技术领域

本发明属于散热技术领域,具体涉及一种换热基板组件、换热模块、控制器、空调器。

背景技术

随着4G的大量应用以及5G的逐渐普及,各种数据处理设备的发热量越来越大,数据中心对空调设备的制冷量和节能性要求也越来越高,变频制冷设备的控制器散热问题也越来越严重,比如IGBT模块等控制模块散热不良容易造成模块内置保护动作甚至烧毁芯片。

常规的IGBT散热方式,主要有几种方式:一种是散热器穿过控制器箱体内置于风道,利用强制流动的空气对其进行散热,由于风冷散热能力比较小,导致这种肋片式散热器所占用的空间很大,在结构设计和性能匹配上都是个棘手的问题;另一种是在散热铝合金板上嵌入热管,利用热管把热量带到其它地方排放;再一种是在铝合金散热器上嵌入铜管,铜管上通入冷却介质比如冷却水、低温制冷剂等对散热器进行冷却;另外还有采用半导体制冷进行散热的方式,但这种比较少见。总体来讲,前述的各种设计只是根据经验值进行设计,这容易导致冷却能力过大或者过小,当冷却能力过大时,容易导致散热器表面温度过低,低于周围空气露点温度时会造成凝露水在低温表面凝结,而凝露水对电气安全是个非常大的威胁,这是不允许出现的;当冷却能力过小时,散热不良,容易造成模块表面温度上升,严重时会触发内置保护甚至烧毁芯片。由此可见,提出一种能够根据散热模块的实时温度调整冷却流体流量的换热模块显得尤为重要。

发明内容

因此,本发明要解决的技术问题在于提供一种换热基板组件、换热模块、控制器、空调器,流量调节装置中流通的冷却介质的流量通过热力介质实现实时调节,无需外部控制部件,实现换热基板组件中的冷却流体的冷却负荷与热负荷相匹配平衡,防止散热基板温度过高导致的停机保护以及温度过低导致的凝露现象发生。

为了解决上述问题,本发明提供一种换热基板组件,包括基板本体、感温包,所述基板本体内构造有冷却流道,所述冷却流道具有入口管道,所述入口管道内具有流量调节装置,所述感温包与所述流量调节装置连通且灌注有热力介质,所述热力介质能够跟随所述感温包检测的预设区域的温度变化和/或入口管道中的冷却介质的温度变化,调整所述流量调节装置中流通的冷却介质的流量。

可选地,所述预设区域为通过试验测试和/或模拟仿真获取的所述基板本体的散热最不利区域。

可选地,所述流量调节装置包括连接于所述入口管道的内周壁上的喉管、弹性管、锥形针,所述锥形针的锥形头穿行于所述喉管具有的过流孔中,所述弹性管的管腔与所述感温包的内腔连通灌注所述热力介质,在所述热力介质的作用下,所述弹性管的长度能够被调整且能够带动所述锥形针产生远离或者靠近所述喉管的直线位移。

可选地,所述锥形针与所述弹性管之间具有连杆,所述连杆的长度可以被调整。

可选地,所述连杆与所述锥形针之间螺纹连接。

可选地,所述弹性管的管腔通过毛细管与所述感温包的内腔连通。

可选地,所述流量调节装置还包括第一镂孔环,所述第一镂孔环支撑连接于所述入口管道的内周壁上,所述第一镂孔环具有中心通孔,所述锥形针穿行于所述中心通孔中;和/或,所述流量调节装置还包括第二镂孔环,所述第二镂孔环支撑连接于所述入口管道的内周壁上,所述弹性管的一端固定连接于所述第二镂孔环上。

可选地,所述冷却流道具有多个,所述多个冷却流道的进液侧设有第一封头,所述第一封头上构造有对应多个所述冷却流道的进口的分流槽,所述多个冷却流道的出液侧设有第二封头,所述第二封头上构造有对应多个所述冷却流道的出口的集流槽。

可选地,所述第一封头上构造有入口,所述第二封头上构造有出口,所述入口与所述出口分别处于所述基板本体的对角位置。

可选地,所述入口管道连接于所述入口处,出口管道连接于所述出口处,所述入口管道与定位块具有的管箍孔之间过盈配合,所述定位块与所述基板本体之间可拆卸连接;和/或,所述出口管道与定位块具有的管箍孔之间过盈配合,所述定位块与所述基板本体之间可拆卸连接。

本发明提供一种换热模块,包括上述的换热基板组件。

本发明提供一种控制器,包括上述的换热模块。

本发明提供一种空调器,包括上述的控制器。

本发明提供的一种换热基板组件、换热模块、控制器、空调器,在所述基板本体的入口管道中设置流量调节装置,所述流量调节装置通过热力介质与感温包连通,所述流量调节装置中流通的冷却介质的流量通过热力介质实现实时调节,无需外部控制部件,实现换热基板组件中的冷却流体的冷却负荷与热负荷相匹配平衡,防止散热基板温度过高导致的停机保护以及温度过低导致的凝露现象发生。

附图说明

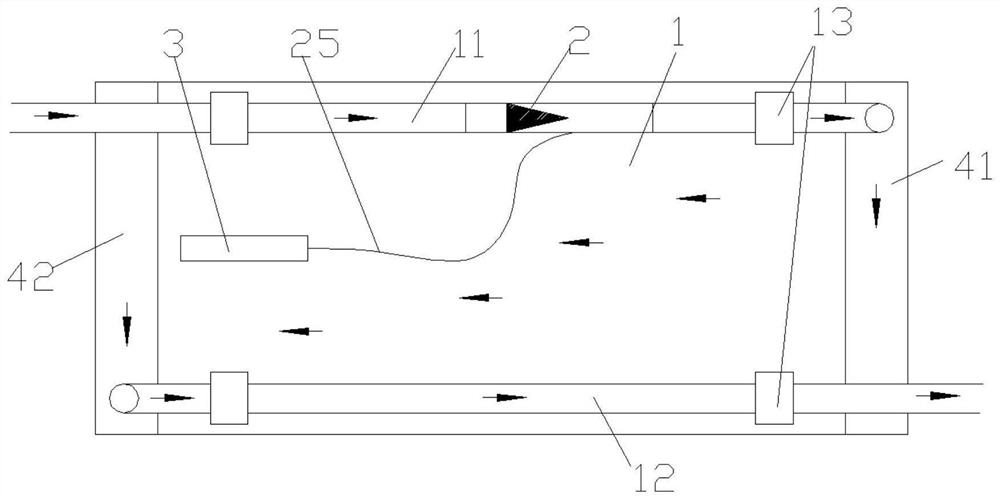

图1为本发明实施例的换热基板组件的正视结构示意图,图中箭头示出了冷却介质在基板本体中的流向;

图2为图1的俯视图;

图3为图1中的流量调节装置的结构示意图;

图4为图1中的第一封头或者第二封头在一个实施例中的结构示意图;

图5为图1中的第一封头或者第二封头在另一个实施例中的结构示意图

图6为图1中的第一封头或者第二封头在再一个实施例中的结构示意图;

图7为本发明另一实施例的换热模块的结构示意图。

附图标记表示为:

1、基板本体;11、入口管道;12、出口管道;13、定位块;2、流量调节装置;21、喉管;211、过流孔;22、弹性管;23、锥形针;231、锥形头;24、连杆;25、毛细管;26、第一镂孔环;27、第二镂孔环;3、感温包;31、工艺管;41、第一封头;411、入口;412、分流槽;42、第二封头;421、出口;422、集流槽;100、功率模块。

具体实施方式

结合参见图1至图7所示,根据本发明的实施例,提供一种换热基板组件,包括基板本体1、感温包3,所述基板本体1内构造有冷却流道,所述冷却流道具有入口管道11,所述入口管道11内具有流量调节装置2,所述感温包3与所述流量调节装置2连通且灌注有热力介质,所述热力介质能够跟随所述感温包3检测的预设区域的温度变化和/或入口管道11中的冷却介质的温度变化,调整所述流量调节装置2中流通的冷却介质的流量,所述热力介质例如如R134a、R32、R22、R245fa等制冷剂。该技术方案中,在所述基板本体的入口管道中设置流量调节装置,所述流量调节装置通过热力介质与感温包连通,所述流量调节装置中流通的冷却介质的流量通过热力介质实现实时调节,无需外部控制部件,实现换热基板组件中的冷却流体的冷却负荷与热负荷相匹配平衡,防止散热基板温度过高导致的停机保护以及温度过低导致的凝露现象发生。具体的,本发明中的流量调节装置2被设置于入口管道11中的同时还与外置的感温包3连通并灌注热力介质,由此,热力介质能够实时的感测感温包3设置位置的温度以及入口管道11的流量调节装置2的设置位置的温度,并随着检测到的温度而实时地调整流量调节装置2中冷却介质的实时流量,进而调整了所述换热基板组件的换热能力。前述的预设区域为通过试验测试和/或模拟仿真获取的所述基板本体1的散热最不利区域,将所述感温包3设置于此处所述的散热最不利区域,能够将冷却介质的流量与其实时温度进行匹配,同时,将所述流量调节装置2设置于入口管道11内则能够对此处的冷却介质的实时温度进行检测匹配,防止实时温度过高或者过低带来的不利影响。

在一些实施例中,所述流量调节装置2包括连接于所述入口管道11的内周壁上的喉管21、弹性管22、锥形针23,所述锥形针23的锥形头231穿行于所述喉管21具有的过流孔211中,所述弹性管22的管腔与所述感温包3的内腔连通灌注所述热力介质,在所述热力介质的作用下,所述弹性管22的长度能够被调整且能够带动所述锥形针23产生远离或者靠近所述喉管21的直线位移。可以理解的,通过所述锥形针23的锥形头231与所述过流孔211的相对位置的变化,也即所述锥形头231与所述过流孔211之间的环形间隙的大小变化,所述流量调节装置2中的冷却介质流量被调整,而所述相对位置的变化则依靠所述弹性管22的长度变化,所述弹性管22的长度变化则由处于其管腔内的热力介质的状态决定,具体的,所述热力介质是一种被温度升高时体积膨胀温度降低时体积减小的介质,由于这一特性,所述弹性管22在其内的热力介质体积膨胀时长度变长,在热力介质体积减小时弹性管22则在其自身的弹性恢复力的作用下回缩长度减小,由此,实现了在预设区域和/或冷却介质进口温度较高时,流量调节装置2中的冷却介质流量增大,此时的锥形头231与喉管21之间的环形间隙增大;在预设区域和/或冷却介质进口温度较低时,流量调节装置2中的冷却介质流量减小,此时的锥形头231与喉管21之间的环形间隙减小。如前所述,所述弹性管22的弹性使其能够跟随所述热力介质的体积膨胀或者体积减小而发生长度变化,在具体实现上可以采用记忆合金实现即可。

可选地,所述锥形针23与所述弹性管22之间具有连杆24,所述连杆24的长度可以被调整,例如,所述连杆24与所述锥形针23之间螺纹连接,通过所述连杆24与所述锥形针23之间的螺纹连接的旋拧长度实现所述锥形针23与所述喉管21之间的初始位置的调整,所述初始位置的标定通过试验或者仿真即可。

具体的,所述弹性管22的管腔通过毛细管25与所述感温包3的内腔连通,可以理解的,所述感温包3还具有工艺管31,通过所述工艺管31能够将热力介质灌充于其内腔、毛细管25以及所述弹性管22的管腔中。该技术方案中,所述毛细管25本身的柔性可以保证感温包布置在不同地方时,不会对毛细管25的结构造成破坏,也就是毛细管的柔性可以适应复杂的空间布置,而较粗大的铜管通常无法实现随意调整和弯曲。

作为所述流量调节装置2的一种支撑安装方式,可选地,所述流量调节装置2还包括第一镂孔环26,所述第一镂孔环26支撑连接于所述入口管道11的内周壁上,所述第一镂孔环26具有中心通孔,所述锥形针23穿行于所述中心通孔中;和/或,所述流量调节装置2还包括所述第二镂孔环27,所述第二镂孔环27支撑连接于所述入口管道11的内周壁上,所述弹性管22的一端固定连接于所述第二镂孔环27上,所述第一镂孔环26的设计能够对所述锥形针23形成可靠支撑且这种可靠支撑延续于所述锥形针23的直线位移过程;所述第二镂孔环27被用于支撑所述弹性管22远离所述锥形针23的一端,通过所述第一镂孔环26、第二镂孔环27的设计能够使所述弹性管22、锥形针23以及连杆24居中架设于所述入口管道11内,所述第一镂孔环26、第二镂孔环27中的镂孔设计的相对较大,以尽可能减少对冷却介质的阻碍。

所述冷却流道具有多个,所述多个冷却流道的进液侧设有第一封头41,所述第一封头41上构造有对应多个所述冷却流道的进口的分流槽412,所述多个冷却流道的出液侧设有第二封头42,所述第二封头42上构造有对应多个所述冷却流道的出口的集流槽422,所述分流槽412以及集流槽422的设计目的在于将多个所述冷却流道的进口或者出口通过所述第一封头41及第二封头42实现统一封装,简化冷却流道的供液或者回液流路设计。可以理解的,所述分流槽412以及集流槽422的槽宽应该与多个所述冷却流道的管径相适应匹配。如图4至6所示,所述第一封头41以及第二封头42的结构可以完全相同,由此简化零件的加工种类,而在具体的组装方面,则可以采用调转180°的方式,具体的,所述第一封头41上构造有入口411,所述第二封头42上构造有出口421,所述入口411与所述出口421分别处于所述基板本体1的对角位置,由此实现了所述换热基板组件冷却介质的同程布置,提升换热的均匀性。

可选地,所述入口管道11连接于所述入口411处,出口管道12连接于所述出口421处,所述入口管道11与定位块13具有的管箍孔之间过盈配合,所述定位块13与所述基板本体1之间可拆卸连接;和/或,所述出口管道12与定位块13具有的管箍孔之间过盈配合,所述定位块13与所述基板本体1之间可拆卸连接。所述入口管道11、出口管道12以及定位块13皆被布置在所述基板本体1的一侧,以利于换热模块的整体结构的布局。

本发明中的换热基板组件中的基板本体1与所述第一封头41、第二封头42对位组装完毕后送入高温熔炉中进行自动熔融焊接,完毕后再进行相应的流量调节装置的组装,所述流量调节装置例如被封装于一个独立壳体内,具体的,将毛细管25焊接于入口管道11的穿孔中,独立的流量调节装置的两端被焊接于所述入口管道11中,焊接时对流量调节装置进行降温保护,防止焊接的高温对内部产生破坏。

根据本发明的实施例,提供一种换热模块,包括上述的换热基板组件。具体的,所述基板本体1远离所述入口管道11或者出口管道12的一侧设置功率模块100,两者之间最好涂抹散热硅脂。

根据本发明的实施例,提供一种控制器,包括上述的换热模块。

根据本发明的实施例,提供一种空调器,包括上述的控制器。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 换热基板组件、换热模块、控制器、空调器

- 换热基板组件、换热模块、控制器、空调器