一种新型碳化铌薄膜用于氢分离及其制备方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明应用于氢气提纯领域,具体说涉及一种新型氢分离提纯膜及其制备方法和应用。

背景技术

全球H

基于以上背景,人们迫切希望找到Pd及其合金的替代品,过渡金属碳化物的催化性能,在电化学析氢方面取得了一定的效果,这些碳化物以及硫化物一被用作需要氢氧化/解离的反应中贵金属催化剂的替代物,例如在燃料电池或水煤气变换反应器中,虽然它们本质上不一定是氢可渗透的,离解的氢容易沿其表面扩散,目前,碳化钼已经被证实可以作为Pd的有效替代的潜在催化膜,离解的氢可以沿着碳化钼晶界或纳米级缺陷将氢转移到下边的金属,同为过渡金属碳化物的碳化铌,目前,没有专利和文献对碳化铌氢分离膜进行报道。

鉴于此,特提出本发明。

发明内容

本发明所要解决的技术问题是针对现在氢分离膜技术的不足,提供一种新型高性能碳化铌薄膜用于氢分离及其制备方法。采用物理气相沉积的方法,制备碳化铌氢分离膜用于氢气提纯,再通过调整镀膜时的工艺参数,包括镀膜温度、镀膜时间、基底负偏压、镀膜功率,进一步提高碳化铌氢分离的氢渗透性能。

为解决上述技术问题,本发明提供的技术方案如下:

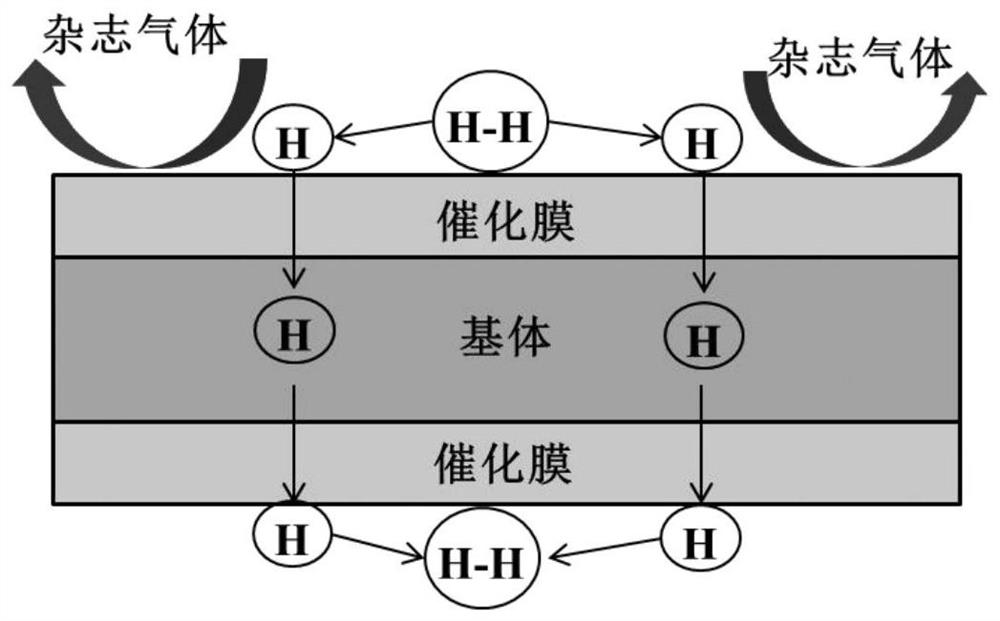

一种新型碳化铌薄膜用于氢分离,复合膜包括三层,第一层为氢解离膜层碳化铌,第二层为基体氢扩散层,第三层为氢重组层碳化铌,氢解离层和重组层是对称的,所采用镀膜工艺参数完全一致。

而且,氢解离层厚度为5-500nm、氢扩散层厚度为20-20000μm、氢重组层厚度为5-500nm。

而且,氢解离层厚度为10-300nm、氢扩散层厚度为50-10000μm、氢重组层厚度为10-300nm。

而且,氢扩散层为金属、金属合金或非金属陶瓷中的一种。

而且,金属为V、Nb、Ta、Mo、Ni、Ti、Pd、Pt或多孔不锈钢中的一种;金属合金为V/Ni、V/Gr、V/Cu、V/Fe、V/Al、V/Co、V/Mo、V/W、V/Ti/Ni、V/Fe/Al、V/Mo/W、Nb/Ti/Ni、Nb/Ti/Co、Nb/Mo/W或其他高熵渗氢合金中的一种;非金属陶瓷为多孔氧化铝陶瓷片/管、多孔氧化锆陶瓷片/管或沸石中的一种。

一种新型碳化铌薄膜用于氢分离的制备方法,其特征在于,通过物理气相沉积法将碳化铌沉积到基底材料的两侧。

而且,膜方式为离子束溅射、磁控溅射、电子束蒸发、脉冲沉积、分子束外延或原子层沉积中的任意一种制备工艺。

而且,镀膜方式为离子束溅射、磁控溅射、电子束蒸发、脉冲沉积、分子束外延或原子层沉积中的任意一种制备工艺。

而且,碳化铌薄膜中Nb和C的摩尔比为(1-6):(1-5),优选摩尔比为(1-3):(1-2)。

上述新型碳化铌氢分离膜的制备方法,采用磁控溅射方法制成,按照下述步骤进行制备:

步骤1,将清洗后的样品装卡到磁控溅射设备炉膛里,抽真空到一定真空度,充入一定氩气,打开挡板,进行样品表面的离子束清洗;

步骤1中,使用超声波清洗仪对样品依次进行丙酮、乙醇和等离子水的10min超声波清洗,再烘干;将样品装卡在炉膛中,真空度小于10

步骤2,打开靶材档板,充入一定氩气,调整炉膛压力,给一定功率,起辉进行磁控溅射制备碳化铌氢分离膜。

步骤2中,磁控溅射真空度小于10

本申请采用磁控溅射沉积法,控制溅射温度及溅射时间等工艺参数改变碳化铌形态,改变其氢渗透性能。

本发明公开了碳化铌与基体复合形成的复合膜材料在氢气分离和提纯中的应用。

与现有技术相比,本发明的有益效果在于:1、本发明将新型碳化铌氢分离膜与基体材料结合,取代贵金属Pd,大幅度降低了氢气分离的应用成本;2、碳化铌作为一种新型氢分离膜,在高温下具有比纯Pd更高的氢渗透率;3、本发明的碳化铌/基体复合膜,具有比纯Pd、Pd合金及Pd/基体复合膜更好的高温氢渗透稳定性能。本发明的新型碳化铌氢分离膜为实现新型、廉价、高效和稳定的氢气分离和提纯的材料和器件提供了新的选择。

附图说明

图1为本发明的氢分离和提纯复合膜材料结构示意图,其中上层为碳化铌氢解离层,中间层为金属基底或多孔支撑体,第三层为碳化钼氢重组层;

图2为实施例1-3在不同磁控溅射基体温度下制备的NbC/V复合膜的XRD图谱;

图3为实施例4中在一定工艺参数下制备的NbC/Nb复合膜的XRD图谱;

图4为实施例1中在25℃基体温度下制备的NbC/V氢分离复合膜在不同工作温度下得到的氢通量随着压力的变化曲线;

图5为实施例4中在一定工艺参数下制备的NbC/Nb氢分离复合膜在不同工作温度下得到的氢通量随着压力的变化曲线;

具体实施方式

具体实施方式一:

一种新型碳化铌薄膜用于氢分离的制备方法,本实施方式膜材料为采用射频电源,基体为厚度为100μm的V箔,碳化铌靶材直接磁控溅射得到NbC/V复合膜用于氢分离,基体温度变化范围为25-600℃,其他工艺参数保持不变。

磁控溅射基体温度影响碳化铌的结晶度,分析认为氢原子是沿着碳化铌的晶界扩散的,氢分离膜结晶度不同将导致不同的渗氢性能,因此涉及基体温度对NbC/V复合膜渗氢性能的影响,常温到600℃的温度变化可以总结出温度对渗氢性能的影响。

具体实施方式二:

一种新型碳化铌薄膜用于氢分离的制备方法,本实施方式膜材料为采用射频电源,基体为厚度为100μm的V箔,碳化铌靶材直接磁控溅射得到NbC/V复合膜用于氢分离,磁控溅射时间变化范围为2-120min,其他工艺参数保持不变,一般溅射速率可达到3-20nm/min。

磁控溅射时间的变化影响的是新型碳化铌薄膜的厚度,氢分子在碳化铌表面得到解离以及氢原子在碳化铌薄膜中的扩散是NbC/V复合膜渗氢过程的一部分,膜太薄将导致无法全覆盖V箔表面,渗氢性能下降,碳化铌薄膜过厚,氢原子在碳化铌中的扩散成为主要渗氢限制,导致渗氢性能下降,膜厚对复合膜渗氢性能影响较大。

具体实施方式三:

一种新型碳化铌薄膜用于氢分离的制备方法,本实施方式膜材料为采用射频电源,基体为厚度为100μm的V箔,碳化铌靶材直接磁控溅射得到NbC/V复合膜用于氢分离,溅射功率为50-100W,其他工艺参数保持不变。

磁控溅射功率影响碳化铌的结晶大小,分析认为氢原子是沿着碳化铌的晶界扩散的,氢分离膜结晶度不同将导致不同的渗氢性能,因此涉及磁控溅射功率对NbC/V复合膜渗氢性能的影响,常温到600℃的温度变化可以总结出溅射功率对渗氢性能的影响。

实施例

实施例1

一种新型碳化铌薄膜用于氢分离的制备方法具体按照实施方式一进行,如附图1所示,为本发明实施例的氢分离和提纯复合膜材料结构示意图,其中1和3均为190nm厚的NbC氢解离层,2为厚度为100μm的金属V箔。该复合膜的具体制备步骤如下:

(1)清洗V基底

使用超声波清洗仪对剪切好的V基底进行清洗,依次用丙酮、无水乙醇、去离子水分别超声10min,再烘干处理;

(2)离子束清洗样品

打开样品台挡板,溅射腔内真空度小于10

(3)制备氢解离层

溅射炉膛内真空度达到10

(4)制备氢重组层

开炉,重复以上(2)(4)步骤,炉体冷却后,拿出样品密封保存。

得到的XRD图谱如图2所示,溅射基体温度为25℃下得到的薄膜结晶度较好,也能看到V基体的衍射峰。

实施例2

参照实施例1的方案,基体温度为200℃,其余步骤的参数与实施例1参数相同。

得到的XRD图谱如图2所示,衍射峰值更加尖锐明显,结晶度进一步提高。

利用自主设计的渗氢装置,在NbC/V氢分离和提纯复合膜的两端给定不同的压力,得到的氢通量随上游压力的变化曲线如图4所示,渗氢通量随着工作温度的升高而升高,随着上下游压力差的增大而增大。

实施例3

参照实施例1的方案,基体温度为200℃,其余步骤的参数与实施例1参数相同。

得到的XRD图谱如图2所示,衍射峰值更加尖锐明显,结晶度进一步提高。图5给出了不同磁控溅射基体温度下得到的NbC/V复合膜与Pd和V的渗氢性能对比图。

实施例4

参照实施例1的方案,基底为Nb基底,其余步骤的参数与实施例1参数相同。

得到的XRD图谱如图3所示。

利用自主设计的渗氢装置,在NbC/Nb氢分离和提纯复合膜的两端给定不同的压力,得到的氢通量随上游压力的变化曲线如图5所示,渗氢通量随着工作温度的升高而升高,随着上下游压力差的增大而增大。

- 一种新型碳化铌薄膜用于氢分离及其制备方法

- 一种用于氢分离的碳化铌薄膜制备装置