一种耐晶间腐蚀型结构钢的速效渗氮方法

文献发布时间:2023-06-19 09:27:35

技术领域

本申请涉及金属处理领域,更具体地说,它涉及一种耐晶间腐蚀型结构钢的速效渗氮方法。

背景技术

自钢铁工业产生以来,就首先发展出碳素结构钢。碳素结构钢表面硬度较低、耐蚀性差,因此制造的机械零件在工作时常常会产生失效。因此为了提高碳素结构钢机械零件的服役寿命,保证机械稳定运行,在生产过程中必须要对碳素结构钢机械零件的表面进行处理。渗氮是渗氮剂中的氮原子通过扩散进入零件的表层,从而显著提高零件表面性能的热处理工艺。

现有技术可参考公开号为CN111663097A的中国发明专利,其公开了奥氏体渗氮的工艺,通过对零件的表面进行二次去污处理,有利于去除零件表面残留的污渍,进而有利于对进行渗氮处理,且通过定期对氨气气体进行检测,有利于及时检测出氨气的泄露情况避免了危险事故的发生,同时利用放置的固体氯化铵有利于除去零件表面的钝化膜,有利于对零件进行渗氮处理,缩短了渗氮处理时间,提高了工作效率。

针对上述中的相关技术,发明人认为存在二次去污的渗氮处理的方案,虽然通过表面处理缩短了渗氮时间,但是短时间渗氮处理的方案会导致化合物结构层厚度降低,渗氮层整体表面结构疏松,均匀性和分布性不均的问题。

发明内容

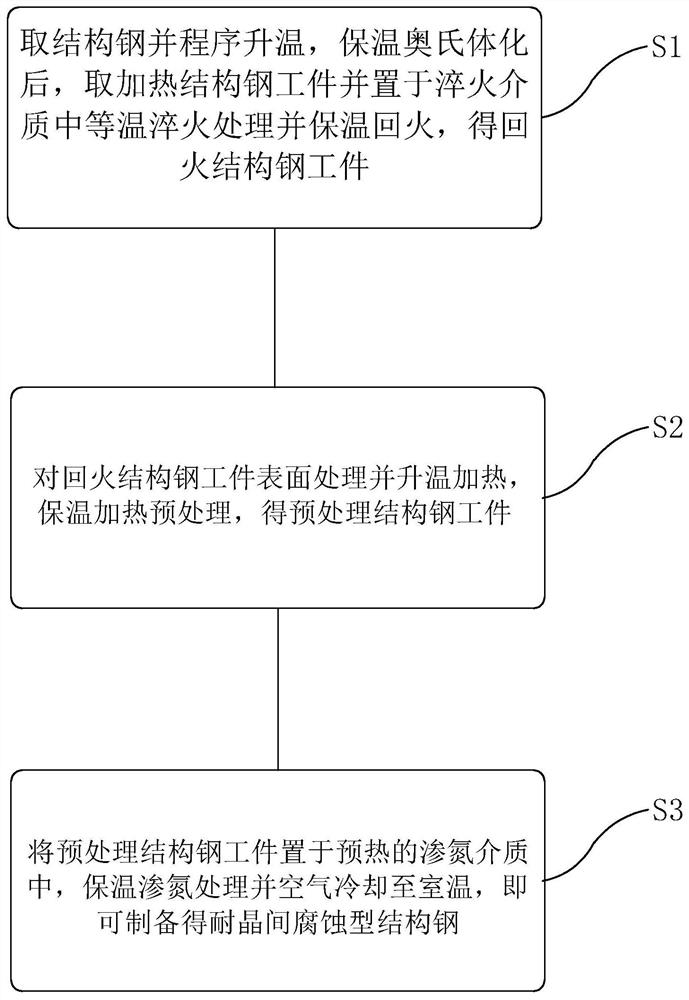

为了改善结构钢渗氮过程中短时间渗氮处理会导致化合物结构层厚度降低,均匀性和分布性不佳的问题,本申请提供一种耐晶间腐蚀型结构钢的速效渗氮方法,包括下列步骤:S1、取结构钢并程序升温,保温奥氏体化后,取加热结构钢工件并置于淬火介质中等温淬火处理并保温回火,得回火结构钢工件;S2、对回火结构钢工件表面处理并升温加热,保温加热预处理,得预处理结构钢工件;S3、将预处理结构钢工件置于预热的渗氮介质中,保温渗氮处理并空气冷却至室温,即可制备得耐晶间腐蚀型结构钢。

通过采用上述技术方案,通过对结构钢工件材料进行调质处理后,即采用等温淬火和回火处理的方式,改善了材料的内部结构,在此基础上,再对结构钢工件进行渗氮处理,由于本申请中采用了预处理结构钢工件后进行渗氮处理的方案,预处理过程中,结构钢材料的表面形成一层氧化膜,该层氧化膜可以在随后的氮化工艺中被分解还原从而加快渗氮速度,有效的提高渗氮效率,同时,本申请通过预热渗氮介质,结合预热的结构钢材料,在结构钢的表面形成了更厚的化合物层,改善了渗氮处理时化合物结构层厚度降低导致均匀性和分布性不均的问题。

进一步地,所述等温淬火处理并保温回火包括如下步骤:S11、升温加热并预热淬火介质温度至55~65℃,将加热结构钢工件置于淬火介质中等温处理30~35min后,等温处理完成并收集等温淬火工件;S12、将等温淬火工件置于箱式电阻炉中,程序升温并保温回火75~100min后,静置冷却至室温后。

通过采用上述技术方案,由于采用等温淬火并结合回火处理的方案,有效对结构钢进行调质,降低了结构钢工件中的淬火组织应力,再通过回火处理,减小或消除淬火钢件中的内应力,消除工件淬火时产生的残留应力,防止变形和开裂,可以有效达到结构钢的使用性能要求。

进一步地,步骤S12中所述程序升温为按10℃/min升温至580~600℃。

通过采用上述技术方案,合理的程序升温,控制升温的速率,既可以有效提高热处理结构钢金属的热处理效率,还能改善热处理结构钢时其内部应力在高速率温度下发生应力较大的现象,提高结构钢热处理后的力学强度。

进一步地,步骤S3中所述的渗氮介质包括下列重量份物质:45~50份尿素、0.1~0.2份氰酸钠、3~5份硫酸铵、6~8份氯化钠、3~5份氯化钾、6~8份硅藻土、8~10份碳纳米管、3~5份四硼酸钠和6~8份改性溶胶液,所述改性溶胶液为纳米氢氧化铈复合溶胶液。

通过采用上述技术方案,由于本申请采用了纳米氢氧化铈复合溶胶液为改性溶胶,通过溶胶液有效包裹并连接各组分,从而使各组分之间形成良好的结合性能,在此基础上,通过包裹改性,提高渗氮介质的分散性能,从而改善了渗氮处理时化合物结构的均匀性不佳的问题。

进一步地,所述改性溶胶液制备步骤包括:S1’将氧化铈与硝酸搅拌混合并超声分散,收集分散浆液;S2’对分散浆液中滴加氨水,待滴加完成后,继续搅拌混合并离心分离,取下层凝胶液得改性溶胶。

通过采用上述技术方案,由于本申请采用了氧化铈溶解至硝酸中,经氨水沉淀形成氢氧化铈溶胶液的方法,制备步骤简单便捷且形成的溶胶液中和含有的铈元素,由于一方面,铈原子会造成周围铁原子的点阵畸变,从而为氮原子的渗入提供了通道,因此加快了氮原子的渗入速度,提高了渗氮工艺的渗氮效率,另一方面,氢氧化铈有很高的化学活性,可以使渗氮剂得到活化,增加渗氮剂的分解速度,从而增加了活性氮原子的浓度,抑制了碳化物在晶界处的生长和析出,从而强化了晶界,改善了结构钢的晶间腐蚀现象。

进一步地,步骤S2中所述表面处理包括:S21、对回火结构钢工件表面依次采用240#、500#、1500#和2000#砂纸打磨,待打磨完成后,用无水乙醇洗涤3~5次,得表面处理结构钢工件。

通过采用上述技术方案,通过对结构钢表面进行打磨和清洗,清除了结构钢表面的氧化层,改善了其在后续调质和渗氮方案中的效果,提高了渗氮处理时化合物结构,改善了其均匀性和分布性。

进一步地,步骤S2中所述预处理结构钢工件中预处理步骤包括:S22、将表面处理结构钢工件置于箱式电阻炉中,升温加热至350~375℃下,保温预处理45~60min。

通过采用上述技术方案,由于本申请对调质后的结构钢工件采用了预处理,经过预处理后的结构钢表面凹凸不平,所以具有更大的比表面积,在盐浴渗氮过程中与活性氮原子的接触面积更大,从而更加容易被分解还原,因此更加有利于提高渗氮效率的提高,有效改善了渗氮处理时化合物结构性,改善了其均匀性和分布性。

进一步地,步骤S3中所述保温渗氮处理包括:S31、取预处理结构钢工件并置于渗氮介质中,控制渗氮介质温度为585~600℃,保温渗氮处理25~40min。

通过采用上述技术方案,由于本申请对渗氮介质有效的预热处理,改善了预处理后的结构钢工件与渗氮介质之间的温度差距,使其在渗氮处理时能在提高其渗氮效率的同时,还能进一步改善材料内部温差导致应力集中的问题,从而改善结构钢材料的力学性能。

综上所述,本申请包括以下至少一种有益技术效果:

第一、本申请采用等温淬火和回火处理的方式,改善了材料的内部结构,在此基础上,再对结构钢工件进行渗氮处理,通过预热结构钢工件后进行渗氮处理的方案,有效的提高渗氮效率,同时,本申请通过预处理渗氮介质,在结构钢的表面形成了更厚的化合物层,改善了渗氮处理时化合物结构层厚度降低导致均匀性和分布性不均的问题。

第二、本申请采用了氧化铈溶解至硝酸中,经氨水沉淀形成氢氧化铈溶胶液的方法,制备步骤简单便捷且形成的溶胶液中和含有的铈元素,一方面,铈原子会造成周围铁原子的点阵畸变,从加快了氮原子的渗入速度,提高了渗氮工艺的渗氮效率,另一方面,氢氧化铈有很高的化学活性,可以使渗氮剂得到活化,增加渗氮剂的分解速度,抑制了碳化物在晶界处的生长和析出,从而强化了晶界,改善了结构钢的晶间腐蚀现象。

第三、本申请采用了纳米氢氧化铈复合溶胶液为改性溶胶,通过溶胶液有效包裹并连接各组分,从而使各组分之间形成良好的结合性能,在此基础上,通过包裹改性,提高渗氮介质的分散性能,从而改善了渗氮处理时化合物结构的均匀性不佳的问题。

附图说明

图1是本申请提供的一种耐晶间腐蚀型结构钢的速效渗氮方法的流程图。

具体实施方式

以下结合附图和实施例对本申请作进一步详细说明。

本申请实施例中,所用的仪器设备和原料辅料如下所示,但不以此为限:

机器:箱式电阻炉、搅拌机、HXD-1000TMC型显微硬度计、MT5205微机控制电子万能试验机。

实施例

实施例1

S1、取结构钢并置于箱式电阻炉中,按5℃/min升温加热,保温奥氏体化处理15min后,保温处理后,取保温工件并将其立刻置于淬火介质中,控制淬火介质温度为55℃,在淬火介质中等温处理30min后,等温处理完成并收集等温淬火工件;收集等温淬火工件并将其置于箱式电阻炉中,再按10℃/min升温至580℃,保温回火75min后,静置冷却至室温后,即收集得回火结构钢工件;

S2、按摩尔比1:20,将氧化铈与0.5mol/L硝酸搅拌混合并置于200W下超声分散10min,收集分散浆液并滴加0.32mol/L氨水,控制滴加速率为2mL/min,待滴加完成后,继续搅拌混合并置于1500r/min下离心分离10min,取下层凝胶液得改性溶胶;按重量份数计,分别称量45份尿素、0.1份氰酸钠、3份硫酸铵、6份氯化钠、3份氯化钾、6份硅藻土、8份碳纳米管、3份四硼酸钠和6份改性溶胶液,搅拌混合并置于6MPa下研磨分散10min,收集分散浆液并真空冷冻干燥,破碎研磨过500目筛,得渗氮介质。

S3、对回火结构钢工件表面依次采用240#、500#、1500#和2000#砂纸打磨,用无水乙醇洗涤3次后,自然晾干并置于箱式电阻炉中,升温加热至350℃下,保温预处理45min后,收集预处理结构钢工件并置于渗氮介质中,控制渗氮介质温度为585℃,保温渗氮处理25min,待渗氮完成后,取出结构钢工件并置于室温下静置6h,即可制备得所述抗晶相腐熟型结构钢。

实施例2

S1、取结构钢并置于箱式电阻炉中,按5℃/min升温加热,保温奥氏体化处理17min后,保温处理后,取保温工件并将其立刻置于淬火介质中,控制淬火介质温度为60℃,在淬火介质中等温处理32min后,等温处理完成并收集等温淬火工件;收集等温淬火工件并将其置于箱式电阻炉中,再按10℃/min升温至590℃,保温回火82min后,静置冷却至室温后,即收集得回火结构钢工件;

S2、按摩尔比1:20,将氧化铈与0.5mol/L硝酸搅拌混合并置于250W下超声分散12min,收集分散浆液并滴加0.32mol/L氨水,控制滴加速率为2mL/min,待滴加完成后,继续搅拌混合并置于1750r/min下离心分离12min,取下层凝胶液得改性溶胶;按重量份数计,分别称量47份尿素、0.1份氰酸钠、4份硫酸铵、7份氯化钠、4份氯化钾、7份硅藻土、9份碳纳米管、4份四硼酸钠和7份改性溶胶液,搅拌混合并置于7MPa下研磨分散12min,收集分散浆液并真空冷冻干燥,破碎研磨过500目筛,得渗氮介质。

S3、对回火结构钢工件表面依次采用240#、500#、1500#和2000#砂纸打磨,用无水乙醇洗涤4次后,自然晾干并置于箱式电阻炉中,升温加热至362℃下,保温预处理47min后,收集预处理结构钢工件并置于渗氮介质中,控制渗氮介质温度为592℃,保温渗氮处理27min,待渗氮完成后,取出结构钢工件并置于室温下静置7h,即可制备得所述抗晶相腐熟型结构钢。

实施例3

S1、取结构钢并置于箱式电阻炉中,按5℃/min升温加热,保温奥氏体化处理20min后,保温处理后,取保温工件并将其立刻置于淬火介质中,控制淬火介质温度为65℃,在淬火介质中等温处理35min后,等温处理完成并收集等温淬火工件;收集等温淬火工件并将其置于箱式电阻炉中,再按10℃/min升温至600℃,保温回火100min后,静置冷却至室温后,即收集得回火结构钢工件;

S2、按摩尔比1:20,将氧化铈与0.5mol/L硝酸搅拌混合并置于300W下超声分散15min,收集分散浆液并滴加0.32mol/L氨水,控制滴加速率为3mL/min,待滴加完成后,继续搅拌混合并置于2000r/min下离心分离15min,取下层凝胶液得改性溶胶;按重量份数计,分别称量50份尿素、0.2份氰酸钠、5份硫酸铵、8份氯化钠、5份氯化钾、8份硅藻土、10份碳纳米管、5份四硼酸钠和8份改性溶胶液,搅拌混合并置于8MPa下研磨分散15min,收集分散浆液并真空冷冻干燥,破碎研磨过500目筛,得渗氮介质。

S3、对回火结构钢工件表面依次采用240#、500#、1500#和2000#砂纸打磨,用无水乙醇洗涤5次后,自然晾干并置于箱式电阻炉中,升温加热至375℃下,保温预处理60min后,收集预处理结构钢工件并置于渗氮介质中,控制渗氮介质温度为600℃,保温渗氮处理40min,待渗氮完成后,取出结构钢工件并置于室温下静置8h,即可制备得所述抗晶相腐熟型结构钢。

实施例4,

实施例4的步骤S1中,采用二次回火的方式代替实施例1中的保温回火处理方式,其余条件和组分比例均与实施例1中相同。

实施例5

实施例5中步骤S1中,采用20℃/min程序升温速率代替实施例1中的程序升温处理方式,其余条件和组分比例均与实施例1中相同。

对比例

对比例1~3

对比例1~3中中步骤S3中,采用500目氧化铈颗粒代替实施例1~3中的纳米氢氧化铈复合溶胶液,其余条件和组分比例均与实施例1~3中相同。

对比例4~6

对比例4~6中中步骤S3中,采用纳米氢氧化铝溶胶代替实施例1~3中的纳米氢氧化铈复合溶胶液,其余条件和组分比例均与实施例1~3中相同。

对比例7~9

对比例7~9中步骤S3中,采用500#砂纸打磨的方案代替实施例1~3中的表面处理的方案,其余条件和组分比例均与实施例1~3中相同。

对比例10~12

对比例10~12步骤S3中,不采用保温加热预处理,直接进行渗氮处理的方案进行处理,其余条件和组分比例均与实施例1~3中相同。

性能检测试验

分别对实施例1~5和对比例1~12均进行性能测试,具体测试结构钢材料的截面硬度、力学性能和抗腐蚀性能。

检测方法/试验方法

显微硬度:采用HXD-1000TMC型显微硬度计测试截面显微硬度,加载载荷设定为10g,保压时间设定为15s。每个样品分别测量3次以上,然后取平均值获得每个样品的硬度值,有效硬化层为大于基体50HV处到样品表面的厚度。

力学性能:力学性能测试按GB/T228-2010《金属材料拉伸试验》在CMT5205微机控制电子万能试验机上进行,拉伸速率为20mm/min,每一试样进行3次平行实验。

抗晶间腐蚀性能:按照GB-7998-87标准进行,试样尺寸为25mm×15mm×3mm,取平行试样3块,用金相砂纸打磨各面,按面容比为80cm

实施例1-6制备的结构钢工件的检测结果如下表表1所示:

表1 性能检测表

对比例1~12制备的结构钢工件的检测结果如下表表2所示:

表2 性能检测表

先对实施例1-5的结构钢工件的数据进行对比,由于实施例4中采用了二次回火的方式代替实施例1中的保温回火处理方式,虽然其性能未有明显变化,但是二次回火会显著增加结构钢材料的调质时间,从而降低结构钢调质的效率。

将实施例1与实施例5进行性能对比,由于实施例5中采用了高速程序升温的方式处理,其高速状态下的,结构钢内部的应力变大,导致其力学性能显著降低,说明本申请中筛选的合适的升温速率,能改善结构钢材料的力学性能。

将对比例1~3与实施例1~3进行性能对比,对比例中采用了氧化铈颗粒代替凝胶,其抗晶间腐蚀性能和力学强度方面均有所下降,这是由于本申请并不是仅仅采用了元素铈进行改性,还利用其溶胶结构,改善材料的渗氮均匀性能,所以本申请技术方案中的改性溶胶液能显著改善结构钢的晶间腐蚀现象。

将对比例4~6与实施例1~3进行性能对比,由于对比例中采用的溶胶结构,但是其采用的氧化铝并不能使渗氮剂得到活化,增加渗氮剂的分解速度,所以再结合对比例1~3,说明采用何种原料进行改性,要比采用何种方式对结构钢工件的改性效果更好。

将实施例1~3与对比例7~9进行性能对比,对比例中只采用500#砂纸处理,其处理效果较差,说明了有效清除结构钢表面的氧化层,能在后续调质和渗氮方案中,提高渗氮处理时化合物结构性,改善其均匀性和分布性。

最后将对比例10~12与实施例1~3进行性能对比,由于对比例10~12中未采用预处理的方案,这样制备的结构钢材料性能较实施例明显下降,说明了预处理能有效改善了渗氮处理时化合物结构性,改善了其均匀性和分布性。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种耐晶间腐蚀型结构钢的速效渗氮方法

- 一种提升超级奥氏体不锈钢耐晶间腐蚀性能的方法