基于波形和无量纲学习的大机组摩擦故障分析方法及系统

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于故障检测技术领域,尤其涉及一种基于波形和无量纲学习的大机组摩擦故障分析方法及系统。

背景技术

目前,大机化设备的结构复杂,功能完善,设备内部零件之间的联系紧密,使得在生产过程中达到高速化和大型化,这也使得大机化设备出现故障造成损失巨大,这也增加了大机化设备进行故障诊断的难度。当物体与另一物体沿接触面的切线方向运动或有相对运动的趋势时,在两物体的接触面之间有阻碍它们相对运动的作用力,这种力叫摩擦力。接触面之间的这种现象或特性叫“摩擦”,因此基于摩擦振动信号对大机化设备进行故障检测存在着重大的意义。现有的常用方法存在着特征提取困难,以及特征提取不全面等问题。

通过上述分析,现有技术存在的问题及缺陷为:现有的常用方法存在着特征提取困难,以及特征提取不全面等问题。造成大机化设备运行中故障诊断难度。

解决以上问题及缺陷的难度为:

摩擦故障问题特征提取困难,特征提取不全面等问题。

解决以上问题及缺陷的意义为:

能够良好的解决关于摩擦故障检测问题,提高摩擦故障检测精度。

发明内容

针对现有技术存在的问题,本发明提供了一种基于波形和无量纲学习的大机组摩擦故障分析方法及系统。

本发明是这样实现的,一种基于波形和无量纲学习的大机组摩擦故障分析方法,所述基于波形和无量纲学习的大机组摩擦故障分析方法,包括:

步骤一,利用双探头提取机器故障振动信号,并对数据进行预处理;

步骤二,进行摩擦故障特征提取;

步骤三,利用机器学习方法建立故障预测模型;

步骤四,预测未知标签信号是否存在故障,并确定故障类型。

进一步,所述步骤一中,机器故障振动信号及数据进行预处理的过程为:

1)安装两个探点,通过两个探点采集得到大型滑动机组振动双视图信号,数据采集为32/rms,即轴承每转一圈采样32个点,采集32圈的数据;

2)探针采集数据后,对齐进行离散傅里叶变换,窗口大小32*32=1024个点,并修饰变换后的傅里叶值;根据信号情况设置自适应阈值,降低信号存储量,加速传输。

进一步,所述2)中离散傅里叶变换公式具体如下:

其中n=0,…,N-1,N表示数据长度。

进一步,所述步骤二中,摩擦故障特征提取的过程为:

(1)对故障信号进行小波包2层分解变换,小波包即利用多次叠代的小波转换分析输入讯号的细节部分,得到不同尺度下的小波系数,将信号HH层的尺度系数置零;

(2)计算无量纲特征波性指标S

其中

(3)计算无量纲特征峰值指标,将峰值指标作为提取的特征之一,具体计算公式如下:

其中x

(4)计算无量纲特征脉冲指标,将脉冲指标作为提取的特征之一,具体计算公式如下:

其中x

(5)计算无量纲特征峭度指标,表示实际峭度相对于正常峭度的高低,峭度指标反映振动信号中的冲击特征,将无量纲特征峭度指标作为提取的特征之一,具体计算公式如下:

其中

(6)计算无量纲特征裕度指标,一般用于检测机械设备的磨损情况;若歪度指标变化不大,有效值与平均值的比值增大,说明由于磨损导致间隙增大,因而振动的能量指标有效值比平均值增加快,其裕度指标也增大了,将无量纲特征裕度指标作为提取的特征之一,具体计算公式如下:

其中

(7)计算无量纲特征Teager能量算子,将Teager能量算子为提取的特征之一,具体计算公式如下:

其中,t表示数据采集时间,

(8)计算标准偏差,标准偏差表征的是数据的离散程度,表征的是单个统计量在多次抽样中呈现出的变异性;可以这样理解,前者是表示数据本身的变异性,而后者表征的是抽样行为的变异性,具体计算公式如下:

(9)计算平均值的标准偏差,平均值的标准偏差是指一种度量数据分布的分散程度之标准,用以衡量数据值偏离算术平均值的程度;标准偏差越小,这些值偏离平均值就越少,反之亦然;标准偏差的大小可通过标准偏差与平均值的倍率关系来衡量,具体计算公式如下:

(10)计算样本的样本圆均值(circle_mean),将样本圆均值做为提取的特征之一,具体计算公式如下:

其中X为样本,sin为正弦函数,cos为余弦函数,arctan2为正切函数,π为圆周率;

其中

进一步,所述步骤三中利用步骤二提取出的两个视图特征进行cca降维,将降维后两个视图的特征进行拼接,作为输入向量,使用机器学习模型进行训练。

本发明另一目的在于提供一种实施所述基于波形和无量纲学习的大机组摩擦故障分析方法的基于波形和无量纲学习的大机组摩擦故障分析系统,所述基于波形和无量纲学习的大机组摩擦故障分析系统,包括:

数据采集模块,通过利用双探头提取机器故障振动信号,并对数据进行预处理;

特征提取模块,对摩擦故障信号,进行特征提取;

预测模型构建模块,通过利用机器学习方法,建立故障预测模型;

故障预测模块,预测未知标签信号是否存在故障,并确定故障类型。

本发明另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行如下步骤:

利用双探头提取机器故障振动信号,并对数据进行预处理;

对摩擦故障信号,进行特征提取;

通过利用机器学习方法,建立故障预测模型;

预测未知标签信号是否存在故障,并确定故障类型。

本发明另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行如下步骤:

通过利用双探头提取机器故障振动信号,并对数据进行预处理;

对摩擦故障信号,进行特征提取;

通过利用机器学习方法,建立故障预测模型;

预测未知标签信号是否存在故障,并确定故障类型。

本发明另一目的在于提供一种实施所述基于波形和无量纲学习的大机组摩擦故障分析方法的大机化设备。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:

本发明在大机组摩擦故障诊断过程中,能够有效解决提取特征困难的问题;同时能够提取出有效的特征,解决故障预测问题,同时提出了特征提取的新方法。本发明在大机组摩擦故障诊断问题上,取得了良好的结果。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

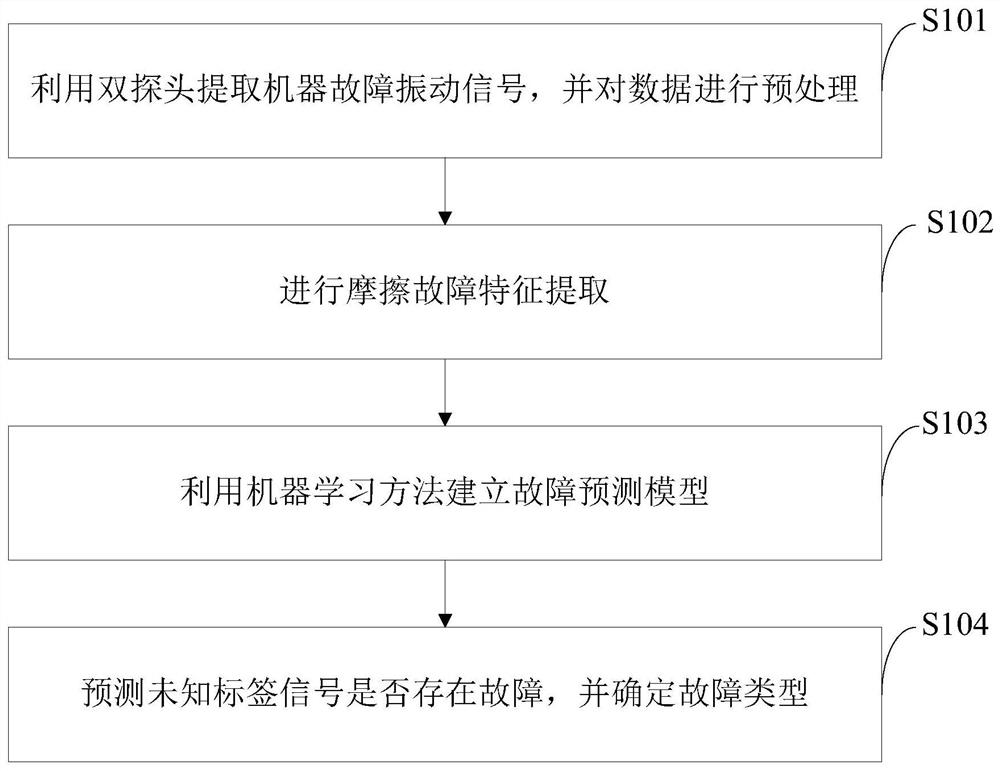

图1是本发明实施例提供的基于波形和无量纲学习的大机组摩擦故障分析方法流程图。

图2是本发明实施例提供的基于波形和无量纲学习的大机组摩擦故障分析系统结构示意图;

图中:1、数据采集模块;2、特征提取模块;3、预测模型构建模块;4、故障预测模块。

图3是本发明实施例提供的小波包2层分解变换结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

针对现有技术存在的问题,本发明提供了一种基于波形和无量纲学习的大机组摩擦故障分析方法及系统,下面结合附图对本发明作详细的描述。

如图1所示,本发明实施例提供的基于波形和无量纲学习的大机组摩擦故障分析方法,包括:

S101:利用双探头提取机器故障振动信号,并对数据进行预处理。

S102:进行摩擦故障特征提取。

S103:利用机器学习方法建立故障预测模型。

S104:预测未知标签信号是否存在故障,并确定故障类型。

本发明实施例提供的S101中,机器故障振动信号及数据进行预处理的过程为:

1)安装两个探点,通过两个探点采集得到大型滑动机组振动双视图信号,数据采集为32/rms,即轴承每转一圈采样32个点,采集32圈的数据。

2)探针采集数据后,对齐进行离散傅里叶变换,窗口大小32*32=1024个点,并修饰变换后的傅里叶值;根据信号情况设置自适应阈值,降低信号存储量,加速传输。

所述离散傅里叶变换公式具体如下:

其中n=0,…,N-1,N表示数据长度。

本发明实施例提供的S102中,摩擦故障特征提取的过程为:

(1)对故障信号进行小波包2层分解变换,小波包即利用多次叠代的小波转换分析输入讯号的细节部分,其具体结构图如图2。得到不同尺度下的小波系数,将信号HH层的尺度系数置零。

(2)计算无量纲特征波性指标S

其中

(3)计算无量纲特征峰值指标,将峰值指标作为提取的特征之一,具体计算公式如下:

其中x

(4)计算无量纲特征脉冲指标,将脉冲指标作为提取的特征之一,具体计算公式如下:

其中x

(5)计算无量纲特征峭度指标,表示实际峭度相对于正常峭度的高低,峭度指标反映振动信号中的冲击特征,将无量纲特征峭度指标作为提取的特征之一,具体计算公式如下:

其中

(6)计算无量纲特征裕度指标,一般用于检测机械设备的磨损情况。若歪度指标变化不大,有效值与平均值的比值增大,说明由于磨损导致间隙增大,因而振动的能量指标有效值比平均值增加快,其裕度指标也增大了,将无量纲特征裕度指标作为提取的特征之一,具体计算公式如下:

其中

(7)计算无量纲特征Teager能量算子,将Teager能量算子为提取的特征之一,具体计算公式如下:

其中,t表示数据采集时间,

(8)计算标准偏差,标准偏差表征的是数据的离散程度,表征的是单个统计量在多次抽样中呈现出的变异性。可以这样理解,前者是表示数据本身的变异性,而后者表征的是抽样行为的变异性,具体计算公式如下:

(9)计算平均值的标准偏差,平均值的标准偏差是指一种度量数据分布的分散程度之标准,用以衡量数据值偏离算术平均值的程度。标准偏差越小,这些值偏离平均值就越少,反之亦然。标准偏差的大小可通过标准偏差与平均值的倍率关系来衡量,具体计算公式如下:

(10)计算样本的样本圆均值(circle_mean),将样本圆均值做为提取的特征之一,具体计算公式如下:

其中X为样本,sin为正弦函数,cos为余弦函数,arctan2为正切函数,π为圆周率。

其中

本发明实施例提供的S103中利用S102提取出的两个视图特征进行cca降维,将降维后两个视图的特征进行拼接,作为输入向量,使用机器学习模型进行训练。

如图2所示,本发明实施例提供的基于波形和无量纲学习的大机组摩擦故障分析系统,包括:

数据采集模块1,通过利用双探头提取机器故障振动信号,并对数据进行预处理。

特征提取模块2,对摩擦故障信号,进行特征提取。

预测模型构建模块3,通过利用机器学习方法,建立故障预测模型。

故障预测模块4,预测未知标签信号是否存在故障,并确定故障类型。

下面以某大机组设备滑动机械数据为例,对本发明的技术方案作进一步的描述。

本发明提供的某大机组设备设置两个两个探头进行数据采集,数据为机械轴承每旋转一周采集32个点,然后周期为32转。一组数据为1024个波形点,转换为波形的长度为1024。将数据提取出频谱向量以及其他无量纲向量,拼接起来构成一个视图的特征;通过cca对单个视图进行特征降维,将降维后的特征进行拼接,后面带入机器学习模型进行训练;将未知标签的故障信号提取出特征,通过训练好的模型得到故障预测结果。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 基于波形和无量纲学习的大机组摩擦故障分析方法及系统

- 基于波形和无量纲学习的大机组摩擦故障分析方法及系统