一种切槽插片式散热器制作设备

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及散热器的制作设备领域,具体涉及一种切槽插片式散热器制作设备。

背景技术

如附图34所示,散热器包括用于与需要散热的器件接触的散热器基板98及用于增加散热面积的散热片99。散热器通常采用铝制作,现时的散热器制作设备通过模具挤出条状铝型材再截断的方式而形成散热器的结构。一些大功率装置或器件需要体积较大且总散热面积大的散热器,于是散热器的散热片需要设置得较为窄长,现时的挤出模具由于自身结构强度原因无法制作形成窄长的散热片,而采用由整个铝块切削形成窄长散热片结构的方式,会造成材料大量浪费,且加工时间长,效率低,所以市场迫切需要一种能够制作适应用于大功率装置散热的散热器的制作设备。

发明内容

本发明的目的在于克服现有技术的不足,提供一种切槽插片式散热器制作设备,它有利于低成本高效率地制作适应用于大功率装置散热的散热器。

本发明的目的是通过下述技术方案实现的。

本发明公开的切槽插片式散热器制作设备,包括切槽插片装置,所述切槽插片装置设有切槽机构、拾片机构及铆压机构,所述切槽机构设有用于在散热器基板上加工形成夹槽的切槽刀具,所述拾片机构设有用于将散热片插入散热器基板的夹槽的持片器,所述铆压机构设有用于使散热器基板的夹槽变形夹持固定散热片的挤槽器;还包括用于散热器基板的切槽工位送进的工位进给机构;还包括用于所述切槽插片装置进给的切槽插片进给机构;还包括用于将所述切槽插片装置移离工作位置及送入工作位置的离位机构;所述切槽刀具设置在所述持片器的沿所述切槽插片进给机构的进给放向的前方对应位置,所述挤槽器设置在所述切槽刀具的沿所述工位进给机构的进给方向的前方位置。

优选地,还包括用于散热片上料的上料装置,所述上料装置包括用于推送层叠的散热片的推板,所述持片器能够移动至与所述推板对应的位置。

优选地,所述上料装置设有挡墙,所述挡墙与所述推板围成用于放置层叠的散热片的槽腔,所述上料装置设有用于沿散热片的层叠方向推送散热片的上料弹簧,所述上料弹簧驱动连接所述推板。

优选地,还包括用于对散热片在所述切槽插片进给机构的进给方向上限位的挡片机构,所述挡片机构包括用于与散热片的端面接触的散热片挡块。

优选地,所述切槽插片装置设有压轮机构,所述压轮机构设有用于向散热片的顶端施加压力而使散热片在所述挤槽器工作时定位在散热器基板的夹槽内的定位压轮。

优选地,所述切槽插片装置设有箱座,所述切槽刀具设为锯片,所述切槽机构设有锯片电机,所述锯片电机安装在所述箱座上,所述锯片电机驱动连接所述切槽刀具。

优选地,所述切槽插片装置设有吸尘结构,所述吸尘结构包括锯片容置腔,所述切槽刀具置于所述锯片容置腔内,所述箱座安装有抽风连接管,所述抽风连接管与所述锯片容置腔接通。

优选地,所述持片器设为吸盘,所述拾片机构设有第一气缸,所述第一气缸驱动连接所述持片器。

优选地,所述挤槽器设为刀轮。

优选地,所述铆压机构设有连接臂、第一调位座、第一基座及用于调节所述挤槽器的加工深度的第一调位螺杆,所述挤槽器转动连接在所述连接臂的一端,所述第一调位座形成有插孔,所述连接臂相对应的另一端可拆卸地适配相对固定插装在所述插孔内,所述第一调位座与所述第一基座滑动连接,所述第一调位螺杆与所述第一基座转动连接,所述第一调位螺杆与所述第一调位座螺接。

本发明与现有技术相比较,其有益效果是:通过设置切槽插片装置设有切槽机构、拾片机构及铆压机构,切槽机构设有用于在散热器基板上加工形成夹槽的切槽刀具,拾片机构设有用于将散热片插入散热器基板的夹槽的持片器,铆压机构设有用于使散热器基板的夹槽变形夹持固定散热片的挤槽器,设置用于散热器基板的切槽工位送进的工位进给机构,设置用于切槽插片装置进给的切槽插片进给机构,设置用于将切槽插片装置移离工作位置及送入工作位置的离位机构,切槽刀具设置在持片器的沿切槽插片进给机构的进给放向的前方对应位置,挤槽器设置在切槽刀具的沿工位进给机构的进给方向的前方位置,使本发明的散热器制作设备制作的散热器的散热器基板与散热片通过铆压方式连接,在制作应用于大功率装置散热的散热器的场合中,由于本发明的散热器制作设备不需要切削大量的散热器的材料,所以本发明的散热器制作设备能够节省散热器的材料,而且制作散热器的效率高,有利于大幅降低散热器的制作成本。

附图说明

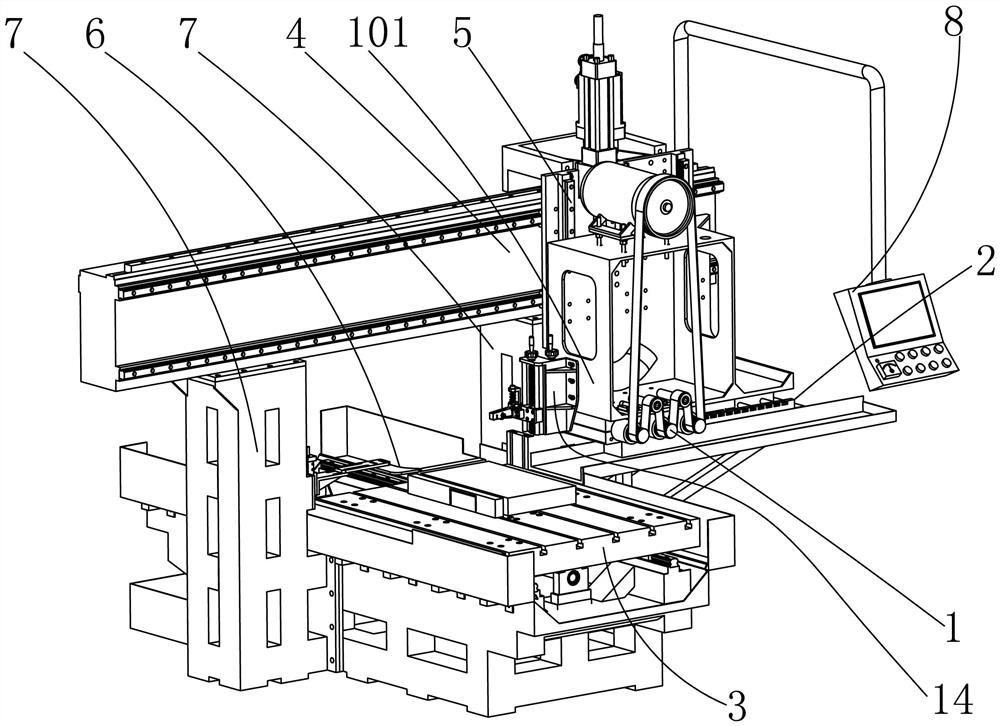

图1为本发明的散热器制作设备的立体结构示意图。

图2为本发明的散热器制作设备的俯视结构示意图。

图3为本发明的切槽插片装置的主视结构示意图。

图4为图3的A-A向剖切立体结构示意图。

图5为图4的B处局部结构示意图。

图6为本发明的切槽插片装置的左视结构示意图。

图7为本发明的切槽插片装置的后视结构示意图。

图8为本发明的锯片主轴的剖视结构示意图。

图9为本发明的切槽刀具与锯片容置腔组合的后视方向的立体结构示意图。

图10为本发明的抽风连接管的立体结构示意图。

图11为本发明的拾片机构的后视方向的立体结构示意图。

图12为本发明的拾片机构的后视结构示意图。

图13为图12的C-C向剖视结构示意图。

图14为本发明的拾片机构的正视方向的立体结构示意图。

图15为本发明的铆压机构的左视结构示意图。

图16为本发明的铆压机构的分解示意图。

图17为本发明的工位进给机构的立体结构示意图。

图18为本发明的工位进给机构的后视结构示意图。

图19为图18的D-D向剖视结构示意图。

图20为本发明的切槽插片进给机构的立体结构示意图。

图21为本发明的切槽插片进给机构的右视结构示意图。

图22为本发明的离位机构的立体结构示意图。

图23为本发明的上料装置的立体结构示意图。

图24为本发明的上料装置的右视结构示意图。

图25为本发明的压轮机构的左视方向的立体结构示意图。

图26为图25的E处局部结构示意图。

图27为本发明的压轮机构的局部俯视结构示意图。

图28为本发明的挡片机构的立体结构示意图。

图29为本发明的切槽刀具加工散热器基板的夹槽的正视方向的状态示意简图。

图30为本发明的持片器将散热片插入散热器基板的夹槽内的正视方向的状态示意简图。

图31为本发明的挤槽器加工散热器基板和定位压轮压在散热片顶部的正视方向的状态示意简图。

图32为散热片在本发明的定位导槽内相对滑动和定位压轮压在散热片顶部的左视方向的状态示意简图。

图33为本发明的挤槽器加工散热器基板和定位压轮压在散热片顶部的左视方向的状态示意简图。

图34为散热器的结构示意图。

标号说明:1-切槽插片装置;101-箱座;11-切槽机构;111-锯片主轴;1111-切槽刀具;1112-支撑盘;1113-压盘;1114-锁紧压头;1115-转轴;112-锯片电机;113-传动带;12-拾片机构;121-持片器;1211-吸口;1212-气流道;1213-支撑凸块;1214-通气腔;1215-吸气连接管;122-连接支板;123-第一直线轴承;124-第一光轴;125-第一气缸支座;126-第一气缸;13-铆压机构;131-挤槽器;132-连接臂;133-第一调位座;1331-插孔;134-第一基座;135-第一调位螺杆;136-第一手轮;14-压轮机构;141-定位压轮;142-浮动座;143-第一弹簧;144-第二调位座;145-第二基座;146-第二调位螺杆;147-定位导槽;1471-第一导向片;1472-第二导向片;148-第二直线轴承;15-吸尘结构;151-锯片容置腔;152-锯片挡盖板;153-抽风连接管;2-上料装置;21-挡墙;22-推板;221-滑杆;23-支承杆;24-压板;25-第二气缸;26-上料基座;27-上料弹簧;3-工位进给机构;31-工作台;32-底座;33-第一直线导轨副;34-滚珠丝杆副;341-滚珠螺杆;342-滚珠螺母;35-第一伺服电机;4-切槽插片进给机构;41-横梁;42-连接座;43-第二直线导轨副;44-齿条;45-齿轮;46-第二伺服电机;5-离位机构;51-离位气缸;52-离位气缸座;53-第三直线导轨副;54-连接块;6-挡片机构;61-散热片挡块;62-调位连接板;63-第三调位座;64-第三基座;65-第三调位螺杆;7-立柱;8-控制箱;98-散热器基板;99-散热片 。

具体实施方式

下面结合附图对本发明作进一步的描述。

本发明的散热器制作设备,如图1和图2所示,包括切槽插片装置1,如图3所示,切槽插片装置1设有切槽机构11、拾片机构12及铆压机构13。如图3至图7所示,切槽机构11设有用于在散热器基板98上加工形成夹槽的切槽刀具1111,切槽刀具1111可以是立铣刀、刨刀或拉削刀等现有技术的用于加工形成槽状结构的机加工刀具,切槽机构11设有与切槽刀具1111的类型相应的驱动结构。拾片机构12设有用于将散热片99插入散热器基板98的夹槽的持片器121,为了实现散热片99与持片器121可以相对固定及分离的效果,持片器121可以是由气缸驱动的夹持结构,假设散热片99为碳钢片时,持片器121可以相应设置为电磁铁结构。铆压机构13设有用于使散热器基板98的夹槽变形夹持固定散热片99的挤槽器131,挤槽器131可以是具有刃口的轮子,也可以是具有刃口的杆子,挤槽器131的作用是在已经藏有散热片99的散热器基板98的夹槽旁边挤压散热器基板98,使散热器基板98的夹槽向散热片99塑性变形收窄而将散热片99夹持固定并形成良好的接触。

如图1和图2所示,本发明的散热器制作设备还包括用于散热器基板98的切槽工位送进的工位进给机构3。如图34所示,一块散热器基板98插装有多块散热片99,所以需要在散热器基板98加工完一道夹槽和插入一块散热片99后将散热器基板98与切槽插片装置1相对移动至下一道夹槽对应的位置,其中,图1和图2所示的实施例是将散热器基板98与工位进给机构3连接,即散热器基板98能够主动移动至下一个加工工位。在一实施例中,散热器基板98可以固定不动,而工位进给机构3设为带动切槽插片装置1进行工位进给切换(需要注意的是,各个附图都没有画出此实施例对应的结构),例如可以将图1中的立柱7设为可以通过工位进给机构3带动而前后移动的结构。图17、图18及图19展示了工位进给机构3的一种实施例,工位进给机构3包括工作台31、底座32、第一直线导轨副33、滚珠丝杆副34及第一伺服电机35,底座32可以放置在地面上,工作台31设置在底座32的上侧,工作台31与底座32通过第一直线导轨副33直线滑动连接,滚珠丝杆副34的滚珠螺杆341的两端与底座32转动连接,滚珠丝杆副34的滚珠螺母342与工作台31的底部相对固定连接,第一伺服电机35通过联轴器与滚珠螺杆341的端部连接,于是第一伺服电机35能够带动滚珠螺杆341转动,从而滚珠螺母342能够带动工作台31平移,第一直线导轨副33的导轨的延伸布置方向平行于散热器基板98的切槽工位送进方向,在图1中,工作台31能够前后移动。如图2所示,工作台31用于与散热器基板98相对固定,为了便于相对固定散热器基板98,工作台31上可以安装有平口钳等现有技术的用于固定板类形状工件的夹具。

如图1、图2及图20所示,本发明的散热器制作设备还包括用于切槽插片装置1进给的切槽插片进给机构4,换句话说,切槽插片进给机构4用于将切槽刀具1111对散热器基板98加工进给,切槽插片进给机构4用于带动持片器121将散热片99插入由切槽刀具1111加工形成的夹槽内,切槽插片进给机构4也用于挤槽器131对散热器基板98加工进给。图20和图21展示了切槽插片进给机构4的一种实施例,切槽插片进给机构4包括横梁41、连接座42、第二直线导轨副43、齿条44、齿轮45及第二伺服电机46,横梁41用于与两个立柱7的上端固定连接,立柱7和横梁41构成了龙门式结构,有利于工作台31及工作台31上的体积较大的散热器工件(散热器基板98与散热片99的组合件)通过,横梁41与连接座42通过第二直线导轨副43直线滑动连接,第二直线导轨副43的导轨的延伸布置方向平行于切槽插片装置1的进给方向,在图1中,连接座42能够左右移动,如图21所示,横梁41的顶部固定安装有齿条44,连接座42相对固定安装有第二伺服电机46,第二伺服电机46驱动连接有齿轮45,齿轮45与齿条44啮合连接,于是第二伺服电机46能够通过齿轮45带动连接座42左右移动。

如图1和图2所示,本发明的散热器制作设备还包括用于将切槽插片装置1移离工作位置及送入工作位置的离位机构5,当本发明的散热器制作设备设为对水平放置的散热器基板98的上部加工夹槽及插入散热片99时,离位机构5设为上下移动式。为了简化结构,将离位机构5与切槽插片进给机构4连接,图22展示了离位机构5的一种实施例,离位机构5包括离位气缸51、离位气缸座52、第三直线导轨副53及连接块54,如图20和图21所示,离位气缸座52与切槽插片进给机构4的连接座42相对固定安装连接,离位气缸51安装在离位气缸座52上,切槽插片装置1包括箱座101,箱座101与连接座42通过第三直线导轨副53直线滑动连接,第三直线导轨副53的导轨沿上下方向布置,连接块54相对固定安装在箱座101的后侧面,连接块54与离位气缸51的活塞杆相对固定连接,于是离位气缸51能够带动切槽插片装置1上下移动,第二伺服电机46能够带动切槽插片装置1左右移动。

上述的工位进给机构3、切槽插片进给机构4及离位机构5主要都是用于实现移位功能,而现有技术中的能实现本发明的移位功能的结构不限于附图中所展示的具体结构形式。

在图1和图2示意展示的实施例中,工位进给机构3的进给方向是从前至后,切槽插片进给机构4的进给方向是从右至左,如图7所示,切槽刀具1111设置在持片器121的沿切槽插片进给机构4的进给放向的前方对应位置,由于图7是后视图,所以图7中的箭头方向代表切槽插片装置1的进给方向。挤槽器131设置在切槽刀具1111的沿工位进给机构3的进给方向的前方位置,图33示意地展示了切槽刀具1111与挤槽器131的相对位置关系,由于图33是左视图,所以图33中的箭头方向代表工位进给机构3的进给方向。

以下简要说明本发明的散热器制作设备的工作原理:如图29所示,持片器121将散热片99与切槽插片装置1相对固定,切槽插片进给机构4带动切槽插片装置1向左移动,切槽刀具1111在散热器基板98上加工形成夹槽,如图30所示,切槽刀具1111加工一道夹槽完毕,切槽刀具1111向左超出散热器基板98,此过程中,持片器121将散热片99正对插入散热器基板98的夹槽内,接着,持片器121释放散热片99,离位机构5将切槽插片装置1提升,使切槽插片装置1提升至高于已插入在散热器基板98的散热片99的顶端,从而避免切槽插片装置1碰撞已经插入散热器基板98的散热片99,然后切槽插片进给机构4向右移动复位,切槽插片进给机构4向右复位完毕,离位机构5将切槽插片装置1下降复位,工位进给机构3将散热器基板98 向后移动至下一工位对应的位置,可以同时地,持片器121将第二块散热片99与切槽插片装置1相对固定,如图31所示,切槽插片进给机构4再次向左移动进给,如图33所示,由于挤槽器131设置在切槽刀具1111的沿工位进给机构3的进给方向的前方位置,于是在切槽刀具1111向左移动进给的过程中,挤槽器131在已经藏有散热片99的散热器基板98的夹槽旁边挤压散热器基板98,使散热器基板98的夹槽向散热片99塑性变形收窄而将散热片99夹持固定并形成良好的接触,即散热器基板98的夹槽以铆压的形式与散热片99固定连接,持片器121将第二块散热片99插入在由切槽刀具1111在散热器基板98上加工形成的第二道夹槽内,离位机构5再次将切槽插片装置1提升,切槽插片进给机构4向右复位,这样循环操作后,使散热器基板98与散热片99构成如图34所示的散热器结构。为了避免挤槽器131碰撞已经插入在散热器基板98的夹槽内的散热片99,如图30所示,挤槽器131的刃口与切槽刀具1111在沿工位进给机构3的进给方向上的距离应小于图34中的散热片99的间距。通过上述可知,由于图34所示本发明所述设备制作的散热器的散热器基板98与散热片99是通过铆压方式连接,所以即使散热片99的高度尺寸较大,与现有技术相比,本发明的散热器制作设备也不需要切削大量的材料,所以本发明的散热器制作设备能够节省散热器的材料,而且制作散热器的效率高,有利于大幅降低散热器的制作成本;另外,本发明的散热器制作设备的工作过程中的三个主要工序是:在散热器基板98上加工夹槽、将散热片99插入散热器基板98及挤槽器131使散热器基板98铆压固定散热片99,由于以上三个动作是在切槽插片装置1的同一方向且同一次移动过程中实现,所以加工效率高;再有,由于通过本发明的散热器制作设备制作的散热器的散热片99是插片式装配,所以散热片99的表面可以保留光滑,而现有技术的直接在铝块上切削加工形成散热器结构的方式会使散热片的表面粗糙,在一些高压电力设备应用领域中,散热器需要定期清洁,具有光滑表面的散热片99便于通过压缩空气将散热片99表面的灰尘和杂物吹走。

在一些实施例中,本发明的散热器制作设备还包括用于散热片99送料的上料装置2,上料装置2包括用于推送层叠的散热片99的推板22,持片器121能够移动至与推板22对应的位置,具体地,如图24所示,作为装配原料的散热片99竖立地层叠放置在上料装置2上,推板22可以由伺服电机结合丝杆副、气缸或弹簧等动力源驱动。当离位机构5将持片器121下移复位时,持片器121与推板22位置对应,持片器121拾取放置在上料装置2上的位于最前的一块散热片99(从图24上看,是最左边的一块散热片99),持片器121拾取该散热片99后,由切槽插片进给机构4带动持片器121进给继而将该散热片99插入散热器基板98,同时地,推板22将层叠放置在上料装置2上的散热片99向前推,这样持片器121就可以拾取下一块散热片99。通过设置上述上料装置2,与通过人手将散热片99放到持片器121上的方式相比,有利于提高工作效率,减轻劳动强度。

进一步地,如图24所示,上料装置2设有挡墙21,挡墙21与推板22围成用于放置层叠的散热片99的槽腔,图24中,作为装配原料的散热片99竖立地层叠放置在上述槽腔内,具体地,上料装置2设置有间隔排布的支承杆23,作为装配原料的散热片99通过支承杆23支撑,使散热片99向左滑离上料装置2的过程中减小阻力。上料装置2设有用于沿散热片99的层叠方向推送散热片99的上料弹簧27(具体地,在图24的视觉方向下,此处所说的“层叠方向”为向左),换句话说,上料弹簧27能够同时推动放置在上料装置2上的层叠的各块散热片99,上料弹簧27驱动连接推板22,具体地,推板22的后侧面相对固定连接有四条相互平行的滑杆221,滑杆221适配穿过上料基座26,滑杆221能够沿前后方向移动(从图24上看,滑杆221能够左右移动),上料弹簧27套在滑杆221上,上料弹簧27设置在推板22与上料基座26之间,上料弹簧27产生的弹性力推压上述推板22,上料基座26与立柱7固定安装连接,于是在切槽插片进给机构4带动持片器121将放置在上料装置2上的位于最前的一块散热片99向左移离上料装置2时,与持片器121相对固定的一块散热片99与相邻的一块散热片99相对滑动,与持片器121相对固定的一块散热片99被移离上料装置2后,上料弹簧27的推力使作为装配原料的散热片99向前移动补充,作为装配原料的散热片99使用完毕后,本发明的散热器制作设备停机,用手抓住滑杆221向后拉开推板22,再将另外的一叠散热片99竖立层叠地放入到上述槽腔,然后松开滑杆221,推板22通过上料弹簧27产生的弹性力夹着竖立层叠的散热片99。本实施例设置挡墙21与推板22围成用于放置散热片99的槽腔,上料弹簧27驱动推板22的结构简单,便于制作,成本较低。

进一步地,结合图1、图2及图28所示,本发明的散热器制作设备还包括用于对散热片99在切槽插片进给机构4的进给方向上限位的挡片机构6,挡片机构6包括用于与散热片99的端面接触的散热片挡块61。在将散热片99插入散热器基板98的夹槽内的过程中,如图30所示,当散热片99的左端面与散热器基板98的左端面对齐时,散热片99的左端面与散热片挡块61接触,于是散热片挡块61对散热片99起到限位作用,有利于散热片99与散热器基板98对齐或使各块散热片99相互对齐,从而有利于提高散热器的产品质量。具体地,如图28所示,挡片机构6还可以包括调位连接板62、第三调位座63、第三基座64及第三调位螺杆65,第三调位座63及散热片挡块61分别通过螺栓与调位连接板62连接,其中,与散热片挡块61连接的螺栓穿过调位连接板62的沿前后方向延伸布置的长孔,而与第三调位座63连接的螺栓穿过调位连接板62的沿左右方向延伸布置的长孔,于是散热片挡块61能够调整位置以适应制作不同尺寸规格散热器,第三调位座63通过燕尾槽结构与第三基座64滑动连接,第三调位座63能够相对第三基座64上下移动,第三调位螺杆65与第三调位座63螺接,第三调位螺杆65的上部与第三基座64转动连接,第三基座64可以与立柱7固定安装连接,于是散热片挡块61能够通过旋动第三调位螺杆65而上下调位,有利于适应制作不同规格的散热器。

进一步地,如图1和图2所示,切槽插片装置1设有压轮机构14,压轮机构14设有用于向散热片99的顶端施加压力而使散热片99在挤槽器131工作时定位在散热器基板98的夹槽内的定位压轮141。如图31和图33所示,当切槽插片进给机构4向左移动,挤槽器131挤压散热器基板98时,定位压轮141压在已经插入在散热器基板98的夹槽内的散热片99的顶端上,定位压轮141由切槽插片进给机构4带动向左移动,于是避免散热片99在挤槽器131挤压散热器基板98时移位,从而有利于提高散热器的产品质量。通过设置散热片挡块61的沿工位进给机构3的进给方向的合适的宽度尺寸,使散热片挡块61既能阻挡插入过程中的一块散热片99,也能阻挡相邻的已经插入在散热器基板98上的一块散热片99,使定位压轮141向左移动时不会推动已经插入在散热器基板98的散热片99。具体地,如图25至图27所示,压轮机构14还可以包括浮动座142、第一弹簧143、第二调位座144、第二基座145、第二调位螺杆146及定位导槽147,定位压轮141与浮动座142转动连接,浮动座142与第二调位座144滑动连接,浮动座142能够相对第二调位座144上下移动,第一弹簧143设置在浮动座142与第二调位座144之间,第一弹簧143能够对浮动座142产生下压力,第二调位座144通过两个第二直线轴承148与第二基座145滑动连接,第二调位螺杆146与第二调位座144螺接,第二调位螺杆146的上部与第二基座145转动连接,如图1所示,第二基座145与箱座101相对固定安装连接,具体地,第二基座145与箱座101的左侧面相对固定安装连接,定位压轮141可以设置在挤槽器131的沿切槽插片装置1的进给方向的前方。于是可以通过旋动第二调位螺杆146调整定位压轮141的高度位置以适应不同尺寸规格的散热片99,通过设置第一弹簧143,如图30和图33所示,当定位压轮141压在散热片99的顶端时,第一弹簧143的弹性力使定位压轮141向下压散热片99的顶端,有利于保证散热片99的定位效果,另外,当定位压轮141从右至左移向散热片99时,定位压轮141会碰到散热片99的右上角,此时第一弹簧143起到缓冲作用。进一步地,如图27所示,压轮机构14的第一导向片1471与压轮机构14的第二导向片1472之间形成了定位导槽147,其中,第二导向片1472的一端悬空设置,第二导向片1472相对应的另一端与浮动座142相对固定连接,第一导向片1471与浮动座142相对固定连接,定位导槽147设置在定位压轮141的沿切槽插片装置1的进给方向的前方,从图1的视觉方向来看,定位导槽147设置在定位压轮141的左方,如图27所示,定位导槽147及定位压轮141可以设为两组。如图32所示,散热片99的顶端先相对插入到定位导槽147内,于是散热片99在前后方向上被定位,紧接着定位压轮141压在散热片99的顶端,由于第二导向片1472的一端悬空设置而形成了弹性结构,于是便于散热片99相对滑入定位导槽147内,且第一导向片1471及第二导向片1472可以夹着散热片99,进一步避免散热片99移位。

进一步地,如图3至图8所示,如上文所示,切槽插片装置1设有箱座101,箱座101,切槽刀具1111设为锯片,切槽机构11设有锯片电机112,锯片电机112安装在箱座101上,锯片电机112驱动连接切槽刀具1111,具体地,如图8所示,切槽机构11设有锯片主轴111,其中锯片主轴111包括上述锯片,锯片主轴111还包括支撑盘1112、压盘1113、锁紧压头1114及转轴1115,锁紧压头1114与转轴1115螺接,锁紧压头1114产生压力使压盘1113和支撑盘1112夹紧相对固定上述锯片并使上述锯片与转轴1115的后端相对固定,锯片主轴111的外壳相对固定安装在箱座101的下部,转轴1115与锯片主轴111的外壳通过轴承连接。如图6所示,锯片主轴111的转轴1115的前端与锯片电机112通过传动带113连接。通过将切槽刀具1111设为锯片,利用了锯片切槽速度快效率高的优势,从而提高了加工散热器基板98的夹槽的效率。

如图7所示,上述锯片可以设为共三片,三片上述锯片沿切槽插片装置1的进给方向间隔布置,锯片主轴111相应地设为三套,三片上述锯片(即图7中的切槽刀具1111)的高度位置沿切槽插片装置1的进给方向(即图7中的箭头方向)逐步升高,于是三片上述锯片能够渐进式地切削散热器基板98,从而减缓上述锯片的磨损,也有利于提高切削效率。

进一步地,如图3至图5所示,切槽插片装置1设有吸尘结构15,吸尘结构15包括锯片容置腔151,如图9所示,切槽刀具1111置于锯片容置腔151内,即上述锯片置于锯片容置腔151内,只有上述锯片的下部露出在锯片容置腔151内,需要注意的是,如图5和图7所示,上述锯片的后侧设有锯片挡盖板152,图9是拆卸了锯片挡盖板152之后的视图。箱座101安装有抽风连接管153,图10展示了抽风连接管153的外形,如图5所示,抽风连接管153与锯片容置腔151接通,抽风连接管153用于连接外部独立配置的高压风机的吸风口,上述锯片切削散热器基板98产生的金属粉尘可以通过上述高压风机吸走,避免金属粉尘堆过多地堆积在散热器基板98与散热片99之间。通过设置抽风连接管153,便于本发明的散热器制作设备连接上述高压风机。

进一步地,如图11至图14所示,持片器121设为吸盘,即持片器121设为利用由负压空气产生的吸力而吸持散热片99,拾片机构12设有第一气缸126,第一气缸126驱动连接持片器121。在通过切槽插片进给机构4结合离位机构将持片器121移动至与推板22对应的位置时,通过第一气缸126将持片器121向后移向竖立层叠放置在上料装置2上的散热片99,然后持片器121吸取散热片99,持片器121与被吸取的散热片99相对固定后, 切槽插片进给机构4向左移动将散热片99移离上料装置2,接着使第一气缸126复位,切槽插片进给机构4向左移动将散热片99插入散热器基板98。更具体地,拾片机构12还包括连接支板122、第一直线轴承123、第一光轴124,第一气缸支座125及第一气缸126,如图3所示,第一直线轴承123与箱座101的底面相对固定安装连接,两条第一光轴124相互平行,两条第一光轴124分别与第一直线轴承123滑动连接,第一光轴124的后端与连接支板122相对固定连接,持片器121相对固定安装在连接支板122的后侧面,第一气缸支座125与箱座101的底面相对固定安装连接,如图14所示,第一气缸126安装在第一气缸支座125上,第一气缸126的活塞杆与连接支板122相对固定连接,如图12所示,持片器121的形状呈长方形状,有利于适配散热片99的外形,如图13所示,持片器121的内部形成有通气腔1214,持片器121的后侧面形成有吸口1211,如图13和图14所示,持片器121的前侧面设有吸气连接管1215,吸气连接管1215及吸口1211都与通气腔1214连通,持片器121的前侧面形成有支撑凸块1213,支撑凸块1213矩形阵列排布,支撑凸块1213之间形成有气流道1212,气流道1212与吸口1211连通,吸气连接管1215用于连接外部独立配置的真空泵,持片器121在吸取散热片99时,支撑凸块1213与散热片99贴靠,于是气流道1212有利于增大有效吸持面积,为了使吸持力均匀,图12中的吸口1211间隔布置,吸口1211的数量可以设为六个,于是设置通气腔1214有利于连通各个吸口1211。为了使上述持片器121有效吸持相对固定散热片99,如图23和图24所示,上料装置2还设有压板24及第二气缸25,第二气缸25与上料基座26固定安装,第二气缸25的活塞杆与压板24的后侧面固定连接,压板24的前侧面能够与推板22的后侧面贴靠连接,于是在拾片机构12的第一气缸126将持片器121向后移向放置在上料装置2上的散热片99,持片器121的后侧面与散热片99接触时,第二气缸25将压板24压在推板22的后侧面,使散热片99向前主动压贴在持片器121的后侧面,从而有利于确保持片器121能够吸持相对固定散热片99,第二气缸25在短暂施压散热片99后,随时使第二气缸25复位,切槽插片进给机构4再带动持片器121向左移动。

进一步地,如图3、图7、图15和图16所示,挤槽器131设为刀轮,如图33所示,即刀轮是具有刃口的轮子,刀轮的刃口用于在散热器基板98的上侧面滚压形成坑槽,于是刀轮的刃口排开散热器基板98的材料,使散热器基板98的夹槽塑性变形缩窄而夹紧散热片99,为了使保证散热器基板98的夹槽塑性变形缩窄的效果,刀轮的刃口截面的夹角设为35°至40°作为优选,为了减小冲击载荷,刀轮的刃口最好是整圈设置,通过将挤槽器131设为刀轮,结构简单,易于制作,挤槽器131在对散热器基板98加工时不容易形成碎屑,挤槽器131受到的阻力也较小。

进一步地,如图15和图16所示,铆压机构13设有连接臂132、第一调位座133、第一基座134及用于调节挤槽器131的加工深度的第一调位螺杆135,挤槽器131通过轴承转动连接在连接臂132的一端;第一调位座133形成有插孔1331,连接臂132相对应的另一端可拆卸地适配相对固定插装在插孔1331内,具体地,第一调位座133由两部分通过四个螺钉连接而成,连接臂132的截面呈矩形的上部适配插入呈矩形的插孔1331内,并通过上述四个螺钉将连接臂132的端部夹紧相对固定,于是在松开上述四个螺钉后,挤槽器131能够沿前后方向移动调整位置以适应散热片99在散热器基板98上的间距,第一调位座133通过燕尾槽结构与第一基座134滑动连接,第一调位螺杆135与第一基座134转动连接,第一调位螺杆135与第一调位座133螺接,于是可以通过旋动第一调位螺杆135而调整挤槽器131与散热器基板98在上下方向上的相对位置,即能够调节挤槽器131的加工深度。如图15所示,第一调位螺杆135的上端可以相对固定连接有第一手轮136,便于旋动第一调位螺杆135。

如图1所示,本发明的散热器制作设备还包括控制箱8,控制箱8通过管子与横梁41的顶部连接,上述管子可以与横梁41转动连接,即控制箱8可以在水平面内摆动,于是有利于操作方便。

- 一种切槽插片式散热器制作设备的刀轮式挤槽机构

- 一种切槽插片式散热器制作设备