一种磁悬浮风机用低风阻叶轮及其制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于叶轮制备技术领域,具体是涉及一种磁悬浮风机用低风阻叶轮及其制备方法。

背景技术

磁悬浮技术是指利用磁力克服重力使物体悬浮的一种技术,目前的悬浮技术主要包括磁悬浮、光悬浮、声悬浮、气流悬浮、电悬浮、粒子束悬浮等,其中磁悬浮技术比较成熟,磁悬浮技术实现形式比较多,主要可以分为系统自稳的被动悬浮和系统不能自稳的主动悬浮等。

而磁悬浮风机则是磁悬浮设备中常见的一种,它的主要原理就是利用磁悬浮轴承技术实现无机械摩擦,同时由风力带动叶片转动实现发电,叶轮是磁悬浮风机的重要组成元件之一,制约着磁悬浮风机技术的发展,叶轮与电机的输出轴相连,运作时,电机的输出轴带动叶轮转动,从而达到排送气体的目的。

现有的磁悬浮风机的叶轮在使用时,叶片之间的倾斜角度不能调节,导致垂直的叶片会往往受到较大的风阻,而大大降低了风力发电机的效率,同时,制备叶片的材料本身不具备空气分流的作用,进一步地增加了风阻,叶片发生裂纹时,不能自修复,降低其使用寿命。

发明内容

针对上述存在的问题,本发明提供了一种机械强度高、降低风阻的磁悬浮风机用低风阻叶轮及其制备方法。

本发明的技术方案是:一种磁悬浮风机用低风阻叶轮,包括安装圆筒、位于所述安装圆筒中心处且与磁悬浮风机转子固定连接的轮毂、沿周向均匀设于所述轮毂外壁的多个叶片、用于调节各个所述叶片倾斜度的联动元件;

所述叶片包括侧面均匀设有多个通风口的前壳体、与所述前壳体扣接的后壳体、沿长度方向设于所述前壳体和后壳体内且前侧通过微型弹簧与前壳体内壁连接的降阻引风板,后壳体外围侧壁均匀设有多个引风口,所述降阻引风板前侧贴设有锯齿贴板,所述锯齿贴板上设有与所述引风口一一对应的锯齿凹槽,锯齿贴板上设有与所述通风口一一对应且可对通风口进行封堵的封堵塞;

所述联动元件包括设于轮毂内壁且上端贯穿轮毂侧壁与对应叶片底端连接的多个从动齿、设于轮毂内部中心位置处且分别与多个所述从动齿啮合的联动齿、与所述联动齿中心转动连接的驱动电机。

进一步地,所述封堵塞的长度小于微型弹簧的最大压缩长度,使风力压缩微型弹簧时,封堵塞从对应的通风口抽出,保证风力能够经通风口、锯齿贴板上的锯齿凹槽以及引风口流出,达到降低风阻的效果。

进一步地,所述引风口处设有安装环,且每个所述安装环上均通过扭簧连接有多个相互向外靠拢的单向阀瓣,每个所述单向阀瓣侧壁均设有密封条,通过设置沿引风口外侧相互靠拢的单向阀瓣对引风口进行封堵,可避免外部灰尘或杂物进入降阻引风板,增加工作人员清洁频率,影响装置的正常运行。

更进一步地,每个所述通风口外围设有通风扣罩,所述通风扣罩侧壁贯穿设有多个通风孔,锯齿贴板上设有安装架,且所述封堵塞有多个,多个封堵塞与多个通风孔一一对应且呈发散状设于安装架上,通过在每个通风口处设有通风扣罩,可将风力从通风扣罩上的各个通风孔引入前壳体和后壳体内部,增加引风效率,降低风阻。

一种磁悬浮风机用低风阻叶轮的制备方法,首先,将铝合金材料熔炼后,进行浇注,再进行脱模后制得安装圆筒毛坯和轮毂毛坯,然后,对安装圆筒毛坯和轮毂毛坯分别进行热处理、淬火、时效处理、出炉空冷,最后用刚玉砂进行表面粗化处理后得到成品的安装圆筒和轮毂,所述叶片的制备过程具体如下:

S1:配料

按质量分数计,取40-50%聚苯乙烯交联二乙烯基苯、6-12%中性硅溶胶、2-3%分散剂、15-20%多孔改性纤维微球、1-2%催化剂以及余量为无水乙醇为原料,待用,聚苯乙烯交联二乙烯基苯属于高分子材料,由于其具有高微孔体积、高比表面积,易于调控的孔结构,大量的孔隙供空气分流,降低了叶轮的风阻,满足使用要求;

S2:乳化制浆

将上述质量分数的聚苯乙烯交联二乙烯基苯、分散剂、以及催化剂混合得到混合料,并向其中添加无水乙醇,在800-1000kW超声震动和600-800r/min离心速度搅拌下分散35-45min,制得混合分散液,然后抽滤、烘干,制得降阻混合粉末;

S3:干燥研磨

首先,将降阻混合粉末置于球磨机中,以45-50rpm的转速湿磨2-3h,得到球磨粉,其中,球磨子、降阻混合粉末以及水的体积比为1.5-2:1:1-1.3,然后,将上述球磨粉和多孔改性纤维微球同时加入锥型混料器中混合处理15-20min,并向其中添加中性硅溶胶,最后,在具有惰性气体的干燥设备中,以65-70℃干燥后,得到备用混合粉末;

S4:冷等静压成型

将上述混合粉末装入制备叶片的模具中,压实后进行冷等静压,其中,压力150-160MPa,保压时间25-45s,然后,卸压取出并脱模得到叶片模型。

进一步地,所述步骤S1中多孔改性纤维微球的具体制备过程为:(1)按照摩尔比为(45-50):(25-30):(38-42):(1-4):(3-5)的比例将SiO

进一步地,所述造孔剂为吸波造孔剂,具体为苯甲酸,具有低温下吸收微波,高温下自动分解的作用,使得材料的孔隙随机性强,均匀度高。

进一步地,所述步骤S1中,分散剂为乙烯基三甲氧基硅烷,催化剂为四聚丙烯苯磺酸钠。

本发明的有益效果是:

(1)本发明设置的叶片在使用时,向其正面冲击的气流会经各个通风孔进入叶片内部,并冲击降阻引风板使其向后靠拢,此时,气流会经各个锯齿凹槽分流至对应的引风口,最后从叶片两侧流出,通过上述过程,从而降低了叶片转动过程中气流直接冲击叶片产生的风阻。

(2)本发明的联动元件在使用时,通过驱动电机驱动联动齿转动,同时,与联动齿啮合的各个从动齿也会发生转动,此时完成对应的各个叶片之间的倾斜度的调节,可根据不同风力的大小调节各个叶片之间的倾斜度,也就是调节叶片的出风口,避免过大的风力直接冲击叶片导致损坏,降低装置使用寿命。

(3)本发明在制备叶片的原料中添加聚苯乙烯交联二乙烯基苯,其具有高微孔体积、高比表面积,易于调控的孔结构,大量的孔隙供空气分流,降低了叶轮整体的风阻,满足使用要求。

(4)本发明通过在制备叶片的原料中添加玻璃纤维制成多孔微球,增加叶片整体的机械强度,通过在多孔玻璃纤维微球表面喷洒海藻酸钠溶液,当叶片发生裂纹有水分子渗入时,外部对应裂纹位置处的微量海藻酸钠会形成凝胶状态,填补涂层的孔隙,增加叶片的使用寿命。

附图说明

图1是本发明的外部结构示意图;

图2是本发明的图1中的A处放大图;

图3是本发明的前壳体和后壳体连接外部示意图;

图4是本发明的前壳体和后壳体连接部分剖视图。

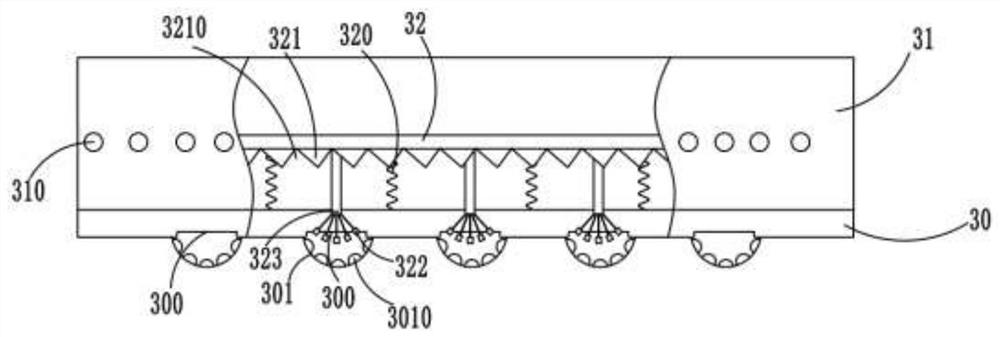

其中,1-安装圆筒、2-轮毂、3-叶片、30-前壳体、300-通风口、301-通风扣罩、3010-通风孔、31-后壳体、310-引风口、3100-安装环、3101-单向阀瓣、3102-密封条、32-降阻引风板、320-微型弹簧、321-锯齿贴板、3210-锯齿凹槽、322-封堵塞、323-安装架、4-联动元件、40-从动齿、41-联动齿、42-驱动电机。

具体实施方式

实施例1

如图1、2所示,一种磁悬浮风机用低风阻叶轮,包括安装圆筒1、位于安装圆筒1中心处且与磁悬浮风机转子固定连接的轮毂2、沿周向均匀设于轮毂2外壁的12个叶片3、用于调节各个叶片3倾斜度的联动元件4;

如图3、4所示,叶片3包括侧面均匀设有10个通风口300的前壳体30、与前壳体30扣接的后壳体31、沿长度方向设于前壳体30和后壳体31内且前侧通过微型弹簧320与前壳体30内壁连接的降阻引风板32,后壳体31外围侧壁均匀设有25个引风口310,降阻引风板32前侧贴设有锯齿贴板321,锯齿贴板321上设有与引风口310一一对应的锯齿凹槽3210,锯齿贴板321上设有与通风口300一一对应且可对通风口300进行封堵的封堵塞322;

每个通风口300外围设有通风扣罩301,通风扣罩301侧壁贯穿设有6个通风孔3010,锯齿贴板321上设有安装架323,且封堵塞322与通风孔3010一一对应且呈发散状设于安装架323上,通过在每个通风口300处设有通风扣罩301,可将风力从通风扣罩301上的各个通风孔3010引入前壳体30和后壳体31内部,增加引风效率,降低风阻;

引风口310处设有安装环3100,且每个安装环3100上均通过扭簧连接有多个相互向外靠拢的单向阀瓣3101,每个单向阀瓣3101侧壁均设有密封条3102,通过设置沿引风口310外侧相互靠拢的单向阀瓣3101对引风口310进行封堵,可避免外部灰尘或杂物进入降阻引风板32,增加工作人员清洁频率,影响装置的正常运行;

封堵塞322的长度小于微型弹簧320的最大压缩长度,使风力压缩微型弹簧320时,封堵塞322从对应的通风口300抽出,保证风力能够经通风口300、锯齿贴板321上的锯齿凹槽以及引风口310流出,达到降低风阻的效果;

联动元件4包括设于轮毂2内壁且上端贯穿轮毂2侧壁与对应叶片3底端连接的4个从动齿40、设于轮毂2内部中心位置处且分别与4个从动齿40啮合的联动齿41、与联动齿41中心转动连接的驱动电机42。

一种磁悬浮风机用低风阻叶轮的制备方法,首先,将铝合金材料熔炼后,进行浇注,再进行脱模后制得安装圆筒毛坯和轮毂毛坯,然后,对安装圆筒毛坯和轮毂毛坯分别进行热处理、淬火、时效处理、出炉空冷,最后用刚玉砂进行表面粗化处理后得到成品的安装圆筒1和轮毂2,叶片3的制备过程具体如下:

S1:配料

按质量分数计,取40%聚苯乙烯交联二乙烯基苯、6%中性硅溶胶、2%乙烯基三甲氧基硅烷、15%多孔改性纤维微球、1%四聚丙烯苯磺酸钠、36%为无水乙醇为原料,待用,聚苯乙烯交联二乙烯基苯属于高分子材料,由于其具有高微孔体积、高比表面积,易于调控的孔结构,大量的孔隙供空气分流,降低了叶轮的风阻,满足使用要求;

S2:乳化制浆

将上述质量分数的聚苯乙烯交联二乙烯基苯、分散剂、以及催化剂混合得到混合料,并向其中添加无水乙醇,在800kW超声震动和600r/min离心速度搅拌下分散35min,制得混合分散液,然后抽滤、烘干,制得降阻混合粉末;

S3:干燥研磨

首先,将降阻混合粉末置于球磨机中,以45rpm的转速湿磨2h,得到球磨粉,其中,球磨子、降阻混合粉末以及水的体积比为1.5:1:1,然后,将上述球磨粉和多孔改性纤维微球同时加入锥型混料器中混合处理15min,并向其中添加中性硅溶胶,最后,在具有惰性气体的干燥设备中,以65℃干燥后,得到备用混合粉末。

S4:冷等静压成型

将上述备用混合粉末装入制备叶片3的模具中,压实后进行冷等静压,其中,压力150MPa,保压时间25s,然后,卸压取出并脱模得到叶片模型。

其中,步骤S1中多孔改性纤维微球的具体制备过程为:(1)按照摩尔比为45:25:38:1:3的比例将SiO

造孔剂为吸波造孔剂,具体为苯甲酸,具有低温下吸收微波,高温下自动分解的作用,使得材料的孔隙随机性强,均匀度高。

实施例2

如图1、2所示,一种磁悬浮风机用低风阻叶轮,包括安装圆筒1、位于安装圆筒1中心处且与磁悬浮风机转子固定连接的轮毂2、沿周向均匀设于轮毂2外壁的4个叶片3、用于调节各个叶片3倾斜度的联动元件4;

如图3、4所示,叶片3包括侧面均匀设有10个通风口300的前壳体30、与前壳体30扣接的后壳体31、沿长度方向设于前壳体30和后壳体31内且前侧通过微型弹簧320与前壳体30内壁连接的降阻引风板32,后壳体31外围侧壁均匀设有25个引风口310,降阻引风板32前侧贴设有锯齿贴板321,锯齿贴板321上设有与引风口310一一对应的锯齿凹槽3210,锯齿贴板321上设有与通风口300一一对应且可对通风口300进行封堵的封堵塞322;

每个通风口300外围设有通风扣罩301,通风扣罩301侧壁贯穿设有6个通风孔3010,锯齿贴板321上设有安装架323,且封堵塞322与通风孔3010一一对应且呈发散状设于安装架323上,通过在每个通风口300处设有通风扣罩301,可将风力从通风扣罩301上的各个通风孔3010引入前壳体30和后壳体31内部,增加引风效率,降低风阻;

引风口310处设有安装环3100,且每个安装环3100上均通过扭簧连接有多个相互向外靠拢的单向阀瓣3101,每个单向阀瓣3101侧壁均设有密封条3102,通过设置沿引风口310外侧相互靠拢的单向阀瓣3101对引风口310进行封堵,可避免外部灰尘或杂物进入降阻引风板32,增加工作人员清洁频率,影响装置的正常运行;

封堵塞322的长度小于微型弹簧320的最大压缩长度,使风力压缩微型弹簧320时,封堵塞322从对应的通风口300抽出,保证风力能够经通风口300、锯齿贴板321上的锯齿凹槽以及引风口310流出,达到降低风阻的效果;

联动元件4包括设于轮毂2内壁且上端贯穿轮毂2侧壁与对应叶片3底端连接的4个从动齿40、设于轮毂2内部中心位置处且分别与4个从动齿40啮合的联动齿41、与联动齿41中心转动连接的驱动电机42。

一种磁悬浮风机用低风阻叶轮的制备方法,首先,将铝合金材料熔炼后,进行浇注,再进行脱模后制得安装圆筒毛坯和轮毂毛坯,然后,对安装圆筒毛坯和轮毂毛坯分别进行热处理、淬火、时效处理、出炉空冷,最后用刚玉砂进行表面粗化处理后得到成品的安装圆筒1和轮毂2,叶片3的制备过程具体如下:

S1:配料

按质量分数计,取45%聚苯乙烯交联二乙烯基苯、10%中性硅溶胶、2.5%乙烯基三甲氧基硅烷、18%多孔改性纤维微球、1.5%四聚丙烯苯磺酸钠、23%无水乙醇为原料,待用,聚苯乙烯交联二乙烯基苯属于高分子材料,由于其具有高微孔体积、高比表面积,易于调控的孔结构,大量的孔隙供空气分流,降低了叶轮的风阻,满足使用要求;

S2:乳化制浆

将上述质量分数的聚苯乙烯交联二乙烯基苯、分散剂、以及催化剂混合得到混合料,并向其中添加无水乙醇,在900kW超声震动和700r/min离心速度搅拌下分散40min,制得混合分散液,然后抽滤、烘干,制得降阻混合粉末;

S3:干燥研磨

首先,将降阻混合粉末置于球磨机中,以48rpm的转速湿磨2.5h,得到球磨粉,其中,球磨子、降阻混合粉末以及水的体积比为1.8:1:1.2,然后,将上述球磨粉和多孔改性纤维微球同时加入锥型混料器中混合处理18min,并向其中添加中性硅溶胶,最后,在具有惰性气体的干燥设备中,以68℃干燥后,得到备用混合粉末。

S4:冷等静压成型

将上述备用混合粉末装入制备叶片3的模具中,压实后进行冷等静压,其中,压力155MPa,保压时间35s,然后,卸压取出并脱模得到叶片模型。

其中,步骤S1中多孔改性纤维微球的具体制备过程为:(1)按照摩尔比为48:28:40:2:4的比例将SiO

造孔剂为吸波造孔剂,具体为苯甲酸,具有低温下吸收微波,高温下自动分解的作用,使得材料的孔隙随机性强,均匀度高。

实施例3

如图1、2所示,一种磁悬浮风机用低风阻叶轮,包括安装圆筒1、位于安装圆筒1中心处且与磁悬浮风机转子固定连接的轮毂2、沿周向均匀设于轮毂2外壁的4个叶片3、用于调节各个叶片3倾斜度的联动元件4;

如图3、4所示,叶片3包括侧面均匀设有10个通风口300的前壳体30、与前壳体30扣接的后壳体31、沿长度方向设于前壳体30和后壳体31内且前侧通过微型弹簧320与前壳体30内壁连接的降阻引风板32,后壳体31外围侧壁均匀设有25个引风口310,降阻引风板32前侧贴设有锯齿贴板321,锯齿贴板321上设有与引风口310一一对应的锯齿凹槽3210,锯齿贴板321上设有与通风口300一一对应且可对通风口300进行封堵的封堵塞322;

每个通风口300外围设有通风扣罩301,通风扣罩301侧壁贯穿设有6个通风孔3010,锯齿贴板321上设有安装架323,且封堵塞322与通风孔3010一一对应且呈发散状设于安装架323上,通过在每个通风口300处设有通风扣罩301,可将风力从通风扣罩301上的各个通风孔3010引入前壳体30和后壳体31内部,增加引风效率,降低风阻;

引风口310处设有安装环3100,且每个安装环3100上均通过扭簧连接有多个相互向外靠拢的单向阀瓣3101,每个单向阀瓣3101侧壁均设有密封条3102,通过设置沿引风口310外侧相互靠拢的单向阀瓣3101对引风口310进行封堵,可避免外部灰尘或杂物进入降阻引风板32,增加工作人员清洁频率,影响装置的正常运行;

封堵塞322的长度小于微型弹簧320的最大压缩长度,使风力压缩微型弹簧320时,封堵塞322从对应的通风口300抽出,保证风力能够经通风口300、锯齿贴板321上的锯齿凹槽以及引风口310流出,达到降低风阻的效果;

联动元件4包括设于轮毂2内壁且上端贯穿轮毂2侧壁与对应叶片3底端连接的4个从动齿40、设于轮毂2内部中心位置处且分别与4个从动齿40啮合的联动齿41、与联动齿41中心转动连接的驱动电机42。

一种磁悬浮风机用低风阻叶轮的制备方法,首先,将铝合金材料熔炼后,进行浇注,再进行脱模后制得安装圆筒毛坯和轮毂毛坯,然后,对安装圆筒毛坯和轮毂毛坯分别进行热处理、淬火、时效处理、出炉空冷,最后用刚玉砂进行表面粗化处理后得到成品的安装圆筒1和轮毂2,叶片3的制备过程具体如下:

S1:配料

按质量分数计,取50%聚苯乙烯交联二乙烯基苯、12%中性硅溶胶、3%乙烯基三甲氧基硅烷、20%多孔改性纤维微球、2%四聚丙烯苯磺酸钠、13%无水乙醇为原料,待用,聚苯乙烯交联二乙烯基苯属于高分子材料,由于其具有高微孔体积、高比表面积,易于调控的孔结构,大量的孔隙供空气分流,降低了叶轮的风阻,满足使用要求;

S2:乳化制浆

将上述质量分数的聚苯乙烯交联二乙烯基苯、分散剂、以及催化剂混合得到混合料,并向其中添加无水乙醇,在1000kW超声震动和800r/min离心速度搅拌下分散35-45min,制得混合分散液,然后抽滤、烘干,制得降阻混合粉末;

S3:干燥研磨

首先,将降阻混合粉末置于球磨机中,以50rpm的转速湿磨3h,得到球磨粉,其中,球磨子、降阻混合粉末以及水的体积比为2:1:1.3,然后,将上述球磨粉和多孔改性纤维微球同时加入锥型混料器中混合处理20min,并向其中添加中性硅溶胶,最后,在具有惰性气体的干燥设备中,以70℃干燥后,得到备用混合粉末。

S4:冷等静压成型

将上述备用混合粉末装入制备叶片3的模具中,压实后进行冷等静压,其中,压力160MPa,保压时间45s,然后,卸压取出并脱模得到叶片模型。

其中,步骤S1中多孔改性纤维微球的具体制备过程为:(1)按照摩尔比为50:30:42:4:5的比例将SiO

造孔剂为吸波造孔剂,具体为苯甲酸,具有低温下吸收微波,高温下自动分解的作用,使得材料的孔隙随机性强,均匀度高。

- 一种磁悬浮风机用低风阻叶轮及其制备方法

- 一种磁悬浮风机用低风阻叶轮