3D成膜制造装置及利用该装置的3D成膜制造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种3D成膜制造装置及利用该装置的3D成膜制造方法,更详细而言,是关于利用体积可变体以均匀的压力进行成型来使死角部位能够成型,减少成膜的厚度偏差,提高3D成型后的成膜品质的3D成膜制造装置。

背景技术

成膜(FORMING FILM)主要由聚合物材料形成,根据现有技术来对成膜进行成型时,由于成膜发生回弹现象,成型范围受限,所以成膜以3D形状成型时,会存在发生热皱纹或成型损坏的问题。

另外,就现有技术的成型方法而言,当采用热冲压机时,无法对成膜的死角(Undercut)部位进行成型,会发生热变形或者成型后产生厚度偏差。此外,成膜还会发生变形,为了防止成膜变形以及调焦,会在成膜周围采用销孔,这会导致需要对成型后的成膜追加切削工序的问题。

在现有技术的成型方法中,高温吹气(Ribbling)成型时,由于只用空气来使成膜延伸,因此存在成型时成膜上发生白化现象的问题。

在韩国授权专利第10-1266375号(发明名称:成型机及利用该成型机的成型方法)中,公开了一种成型机,包括:成型单元,具有用于将薄膜热压以规定形状成型的模具;供气单元,在成型单元加压工作时,对所述模具供给空气。所述成型单元包括:薄膜堆叠部,层叠有多个薄膜;薄膜分离部,用于从薄膜堆叠部单张提取薄膜;薄膜供给部,用于将单张分离的薄膜移动至成型单元;薄膜排出部,用于将成型后的薄膜从成型单元排出至外部。成型机还包括通过压缩机来进行工作的薄膜移送单元,所述供气单元从所述薄膜移送单元的压缩机获得空气供给。

现有专利文献:韩国授权专利第10-1266375号

发明内容

所要解决的技术问题

为解决上述问题,本发明的目的在于,使以现有技术的成型方法难以实现的死角部位成型成为可能。

此外,本发明的目的在于,防止成膜的曲面部位等上产生热皱纹。

此外,本发明的目的在于,减少成膜的厚度偏差。

此外,本发明的目的在于,防止对成膜进行成型过程中成膜发生变形,并去掉成型后追加的切削工序。

另外,本发明的目的在于,防止对成膜进行成型时成膜延伸引起的白化现象。

本发明要解决的技术问题不限于以上所提到的技术问题,其他未提及的技术问题本领域技术人员可从下面记载中明确地理解。

解决问题的手段

为达到如上所述的目的,本发明的结构的特征在于,包括:模具,用于成型成膜;冲压机头部,位于与所述模具对应的位置,且与所述模具隔开的距离可变;体积可变体,与所述冲压机头部结合且具有弹性,随着气体通过所述冲压机头部流入流出而体积可变;随着所述体积可变体的体积变化,所述体积可变体与位于所述模具的所述成膜接触,对所述成膜加压,使所述成膜以3D形状成型。

在本发明的实施例中,所述冲压机头部包括气体控制器,所述气体控制器使从外部获得的气体流入所述体积可变体,或者,使所述体积可变体内的气体流出。

在本发明的实施例中,所述冲压机头部还包括:冲压机框架;上下移动体,与所述冲压机框架结合,进行上下直线运动;冲压机马达,与所述上下移动体结合;螺旋轴,一端与所述冲压机马达结合,另一端与所述气体控制器的上部结合,且与所述冲压机框架螺纹结合,进行旋转运动和上下直线运动;冲压机头,上部与所述气体控制器结合,下部与所述体积可变体结合。

在本发明的实施例中,还包括用于使所述成膜排齐的薄膜排齐部,所述薄膜排齐部具有通过吸附力来固定所述成膜的吸附底座。

在本发明的实施例中,还包括将所述成膜移送至所述薄膜排齐部的拾取部。

在本发明的实施例中,还包括拾取冷却部,所述拾取冷却部用于移动成型后的所述成膜且对所述模具上成型后的所述成膜进行冷却。

在本发明的实施例中,还包括第一收集部,冲裁后的所述成膜被移动收集在所述第一收集部。

在本发明的实施例中,还包括第二收集部,成型后的所述成膜被移动收集在所述第二收集部。

在本发明的实施例中,还包括夹具部,所述夹具部与所述模具相邻设置,且当所述成膜位于所述模具时所述夹具部固定支撑所述成膜。

在本发明的实施例中,还包括位于所述模具的下部且对所述模具进行加热的加热部。

在本发明的实施例中,还包括高度调节部,所述高度调节部连接在所述模具或者所述冲压机头部的一侧,且对所述模具或者所述冲压机头部的上下位置进行调节。

在本发明的实施例中,特征在于,所述高度调节部只对所述模具及所述冲压机头部中的一个的上下位置进行调节,从而对所述成膜施压,或者,同时对所述模具和所述冲压机头部的位置都进行调节,从而对所述成膜施压。

在本发明的实施例中,优选地,所述体积可变体构成为,在与所述成膜接触前,使一部分气体流入局部膨胀,之后再与所述成膜接触,在与所述成膜接触后再使剩余气体流入发生膨胀,从而对所述模具及成膜的弯曲部位加压以使3D成型。

为达到如上所述的目的,本发明的结构包括:步骤a),准备待制作对象的3D形状数据,将3D形状数据转换为2D数据;步骤b),将原材料薄膜基于所述2D数据冲裁形成的所述成膜通过第一拾取器从第一收集部移送至吸附底座;步骤c),所述成膜在所述吸附底座上被薄膜排齐部排齐;步骤d),所述成膜被所述第一拾取器移送至所述模具上;步骤e),所述体积可变体的体积增加,所述冲压机头下降,所述体积可变体对被所述加热部加热的所述模具上的所述成膜进行加压,使所述成膜成型;步骤f),所述体积可变体的体积减少,所述冲压机头上升,第二拾取器向所述模具上移动并对成型后的所述成膜进行冷却;步骤g),所述第二拾取器将成型后的所述成膜从所述模具移动至所述第二收集部。

发明的效果

根据如上所述结构的本发明的效果是,通过使用根据成膜的物理性质来抵消回弹值的模具,从而能够容易成型与具有各种弯曲形状的3D形状相配的成膜。

此外,本发明的效果是,利用体积可变体以均匀的压力成型,以使死角部位成型成为可能。

此外,本发明的效果是,能够防止成膜的曲面部位等上产生热皱纹。

此外,本发明的效果是,减少成膜的厚度偏差,提高成型后的成膜的品质。

此外,能够防止成膜变形,可去掉成型后追加的切削工序,还可去掉为固定薄膜而形成在薄膜上的销孔,降低不良率,提高生产性。

另外,可通过体积可变体能够在成型时调节为合适的温度、压力、时间等,在对成膜进行成型时,能够防止成膜延伸引起的白化现象。

本发明的效果不局限于上述效果,应该理解的是,本发明的效果还包括可从本发明的详细说明或权利要求书中所记载的发明结构中推导出的所有效果。

附图说明

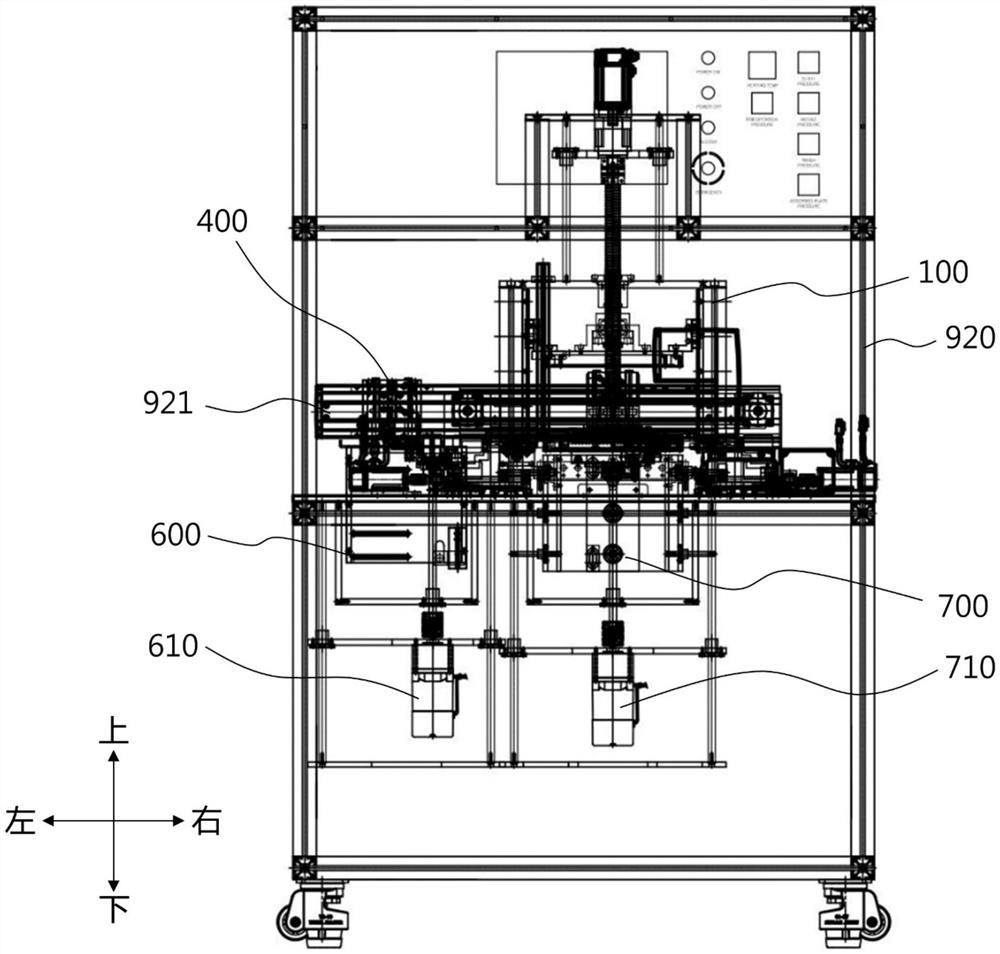

图1是本发明一实施例的制造装置的主视图。

图2是本发明一实施例的制造装置的俯视图。

图3是本发明一实施例的制造装置的右视图。

图4是本发明一实施例的冲压机头部的主视图。

图5是本发明一实施例的冲压机头部的俯视图和右视图。

图6是本发明一实施例的夹具部的俯视图和主视图。

图7是本发明一实施例的拾取部的右视图。

图8是本发明一实施例的拾取部的俯视图和主视图。

图9是本发明一实施例的薄膜排齐部的主视图和右视图。

图10是本发明一实施例的薄膜排齐部的俯视图。

图11是本发明一实施例的拾取冷却部的主视图和右视图。

图12是本发明一实施例的拾取冷却部的俯视图。

图13是本发明一实施例的第一收集部的主视图。

图14是本发明一实施例的第一收集部的俯视图和右视图。

图15是本发明一实施例的第二收集部的主视图。

图16是本发明一实施例的第二收集部的俯视图及右视图。

附图标记说明

100:冲压机头部 110:冲压机头

120:气体控制器 130:螺旋轴

140:上下移动体 150:冲压机马达

160:冲压机框架 161:第一导向轴

162:第二导向轴 163:第三导向轴

164:第四导向轴 165:螺旋引导体

170:冲压机头导向轴 210:体积可变体

220:模具 300:薄膜排齐部

310:吸附底座 321:第一排齐气缸

322:第二排齐气缸 331:第一薄膜排齐体

332:第二薄膜排齐体 400:拾取部

410:第一拾取器 420:脱离用气缸

430:第一拾取器移送气缸 440:喷射器

500:拾取冷却部 510:前后移送气缸

520:第二拾取器 530:第二拾取器移送气缸

600:第一收集部 610:第一收集马达

620:第一收集体 630:第一收集传感器

640:第一收集框架 700:第二收集部

710:第二收集马达 720:第二收集体

730:第二收集传感器 740:第二收集框架

800:夹具部 810:夹具

820:夹具支撑体 830:夹具螺旋轴

840:夹具马达 850:夹具传感器

910:加热部 920:装置框架部

921:拾取部导轨

具体实施方式

本发明的优选实施例,其特征在于,包括:模具,用于成型成膜;冲压机头部,位于与所述模具对应的位置,且与所述模具隔开的距离可变;体积可变体,与所述冲压机头部结合且具有弹性,随着气体通过所述冲压机头部流入流出而体积可变;随着所述体积可变体的体积变化,所述体积可变体与位于所述模具的所述成膜接触,对所述成膜加压,使所述成膜以3D形状成型。

以下,参照附图来说明本发明。但本发明能够以各种不同的形态来实现,因此,本发明并不局限于在本说明书中说明的实施例。而且,为了明确说明本发明,在附图中省略了与说明无关的部分,在说明书全文中,对相似的部分赋予了相似的附图标记。

在说明书全文中,当表示某些部分与另一部分“相连接(相联接、相接触、相结合)”时,既包括“直接连接”的情况,也包括中间隔着其他部件“间接连接”的情况。并且,当表示某些部分“包括”某些结构要素时,只要没有特别相反的表述,就意味着还可设置其他结构要素,而不是排除包括其他结构要素。

在本说明书中所使用的术语仅用于说明特定的实施例,并不限定本发明。只要未在文脉上明确表示其他意思,则单数的表达包括复数的表达。在本说明书中,“包括”或“具有”等的术语用于指定说明书中所记载的特征、数字、步骤、动作、结构要素、部件或它们的组合的存在,不应理解成提前排除一种或一种以上的其他特征、数字、步骤、动作、结构要素、部件或它们的组合的存在或附加可能性。

以下,参照附图,详细说明本发明。

图1是本发明一实施例的制造装置的主视图,图2是本发明一实施例的制造装置的俯视图,图3是本发明一实施例的制造装置的右视图。另外,图4是本发明一实施例的冲压机头部100的主视图,图5是本发明一实施例的冲压机头部100的俯视图和右视图。此处,图5的(a)是冲压机头部100的俯视图,图5的(b)是冲压机头部100的右视图。

如图1至图5所示,本发明的制造装置包括:模具220,用于成型成膜;冲压机头(Press head)部100,位于与所述模具220对应的位置,且与所述模具220隔开的距离可变;体积可变体210,与冲压机头部100结合且具有弹性,随着气体通过冲压机头部100流入流出而体积可变。另外,随着体积可变体210的体积变化,体积可变体210与位于模具220的成膜接触,对成膜加压,使成膜以3D形状成型。

即,以往普通的薄膜大部分采用的是平面状态(平坦的板形状)的薄膜,而且用于加工这种平面薄膜的冲压装置只会单向加压来使薄膜成型。

如果采用以往这种冲压装置,冲压装置的加压面只会上下或者左右直线方向移动,无法对曲面加压,因此存在无法成型3D形状薄膜的问题,特别是,无法将用于保护近年来被广泛使用的末端弯曲的手机显示屏的成膜以规定曲率成型。

但是,本发明的3D成膜制造装置的特征在于,在与模具220相接触的冲压机头部100的末端追加贴附有附加的体积可变体210,通过控制以使气体流入或者流出这种体积可变体210内部,从而不仅能够与以往的冲压装置一样,对模具220的平坦上端加压,制造平面状态的薄膜,还能够通过体积可变体210对末端弯曲状态的模具外侧加压,进而能够冲压加工出末端弯曲的3D成膜。

根据各种手机或者显示器的外形,分别设计具有不同曲率的模具,体积可变体210能够无关于模具的弯曲末端的曲率而一边膨胀一边加压,因此本发明的3D成膜制造装置具有无关于目标产品或者模具而能够自由使用的优点。

如果对这种基于体积可变体210的膨胀及加压来制造3D成膜的详细结构进行说明,则还包括高度调节部,所述高度调节部连接在所述模具220或者所述冲压机头部100的一侧,且对模具220或者冲压机头部100的上下位置进行调节。通过这种高度调节部的动作,能够容易调节成膜的成型。

即,所述高度调节部可构成为,只对所述模具220及所述冲压机头部100中的一个的上下位置进行调节,从而对所述成膜施压,或者,同时对所述模具220和所述冲压机头部100的位置都进行调节,从而对所述成膜施压,但不必限于其中一种。

另外,冲压机头部100包括气体控制器120,气体控制器120使从外部获得的气体流入体积可变体210,或者,使体积可变体210内的气体流出。此处,冲压机头部100还可包括:冲压机框架160;上下移动体140,与冲压机框架160结合,进行上下直线运动;冲压机马达150,与上下移动体140结合;螺旋轴130,一端与冲压机马达150结合,另一端与气体控制器120的上部结合,且与冲压机框架160螺纹结合,进行旋转运动和上下直线运动;冲压机头110,上部与气体控制器120结合,下部与体积可变体210结合。

从而,优选地,所述体积可变体210构成为,在与所述成膜接触前,使一部分气体流入局部膨胀,之后再与所述成膜接触,在与所述成膜接触后再使剩余气体流入发生膨胀,从而对所述模具及成膜的弯曲部位加压以使3D成型。

本发明的制造装置可包括形成本发明的制造装置最外层形状的装置框架部920。冲压机框架160以位于装置框架部920的中心向上的位置的方式与装置框架部920结合,冲压机框架160可包括与上下方向移动的上下移动体140结合且引导上下移动体140的第一导向轴161、第二导向轴162、第三导向轴163及第四导向轴164。此处,第一导向轴161至第四导向轴164可以是棒状,但不限于此。

气体控制器120与形成在本发明的制造装置外部的泵连接,泵用于将气体加压后供给至气体控制器120或者向气体控制器120提供气体吸力。此处,气体可以是空气,但不限于此。另外,气体控制器120可具有气体控制阀。当泵将气体加压后供给至气体控制器120时,气体控制阀开放,气体流入体积可变体210,体积可变体210的体积增加。此处,如果体积可变体210达到预设体积,则气体控制阀闭锁,维持体积增加后的体积可变体210的形状。另外,当泵向气体控制器120提供气体吸力时,气体控制阀开放,气体流向泵,体积可变体210的体积减少。

冲压机头部100可还包括螺旋引导体165,所述螺旋引导体165与冲压机框架160固定结合,且内侧面形成有内螺纹。此处,螺旋轴130可在外侧面形成有外螺纹,以使螺旋轴130能够与螺旋引导体165结合。另外,根据与冲压机马达150结合的螺旋轴130的旋转方向,螺旋轴130进行上下直线运动,从而与冲压机马达150结合的上下移动体140能够随着冲压机马达150上下直线运动而进行上下直线运动。此外,气体控制器120和冲压机头110能够随着螺旋轴130上下直线运动而进行上下直线运动。

冲压机头部100可包括冲压机头导向轴170,冲压机头导向轴170与所述冲压机头110结合,且引导冲压机头110进行上下直线运动。由此,即使螺旋轴130旋转,冲压机头110和气体控制器120也不会旋转,并且冲压机头110会沿着冲压机头导向轴170进行上下直线运动。此处,与气体控制器120结合的螺旋轴130的另一端具有未形成外螺纹的呈曲面的外侧面,从而螺旋轴130的另一端可相对气体控制器120进行自由旋转。

模具220形成为与成膜的成型形状对应的形状,可由金属形成。模具220设置为能够与冲压机框架160结合,且位于冲压机头110的下部方向的与冲压机头110隔开间隔的位置。

体积可变体210可由具有弹性的材料形成,具体地,可由天然橡胶或者聚合物材料形成。本发明的实施例中,描述了体积可变体210由如上所述的物质形成,但是不限于此,也可由具有弹性的其他物质形成。体积可变体210体积增加后的形状可以是边角呈曲面的长方体形状。由此,能够实行冲压工序,即,体积增加后的体积可变体210的底面与成膜接触,随着冲压机头110下降,体积可变体210对模具220上的成膜加压。

图6是本发明一实施例的夹具部800的俯视图和主视图。此处,图6的(a)是夹具部800的俯视图,图6的(b)是夹具部800的主视图。如图6所示,本发明的制造装置可还包括夹具部800,所述夹具部800与模具220相邻设置,且当成膜位于模具220时所述夹具部800固定支撑成膜。夹具部800包括:夹具810,呈夹子形状,当成膜位于模具220上时,能够夹持并固定成膜;夹具支撑体820,与夹具810结合并支撑夹具810;夹具螺旋轴830,与夹具支撑体820结合,且在外侧面形成有外螺纹,从而与形成有内螺纹的夹具支撑体820螺纹结合;夹具马达840,与夹具螺旋轴830结合,通过进行旋转运动来使夹具支撑体820进行左右直线运动。夹具马达840结合并固定支撑在装置框架部920。此处,当体积可变体210下降与模具220上的成膜接触而成膜开始被体积可变体210和模具220固定时,夹具810会松开成膜。另外,夹具部800具有夹具传感器850,夹具传感器850能够检测夹具810的位置。由此,夹具810的位置可随着体积可变体210的位置变化而变化。可至少形成一个以上夹具部800。

可在本发明的制造装置的外部,通过对原材料薄膜进行冲裁(blanking)来形成成膜。

图7是本发明一实施例的拾取部400的右视图,图8是本发明一实施例的拾取部400的俯视图和主视图。此处,图8的(a)是拾取部400的俯视图,图8的(b)是拾取部400的主视图。如图7及图8所示,本发明的制造装置可还包括用于将成膜移送至薄膜排齐部300的拾取部(Pick up)400。拾取部400能够沿着形成在装置框架部920的拾取部导轨921进行左右直线运动。拾取部400可包括:第一拾取器410,用于向成膜提供吸附力以拾取成膜;脱离用气缸420,与第一拾取器410结合且长度可变,当长度增加时推挤被第一拾取器410吸附并拾取的成膜使其脱离;第一拾取器移送气缸430,与第一拾取器410结合且长度可变,用于使第一拾取器410上下直线运动;喷射器440,与第一拾取器移送气缸430结合用于向第一拾取器410提供吸附力。根据如上所述的结构,第一拾取器410进行上下左右直线运动,从而能够容易将位于第一收集部600的成膜移送至薄膜排齐部300的吸附底座310。另外,第一拾取器410能够从吸附底座310吸附并拾取成膜移送至模具220上。

图9是本发明一实施例的薄膜排齐部300的主视图和右视图,图10是本发明一实施例的薄膜排齐部300的俯视图。此处,图9的(a)是薄膜排齐部300的主视图,图9的(b)是薄膜排齐部300的右视图。如图9和图10所示,本发明的制造装置还可包括用于使成膜排齐(排列整齐)的薄膜排齐部300,所述薄膜排齐部300具有通过吸附力来固定成膜的吸附底座310。薄膜排齐部300包括:吸附底座310,提供吸附力作用于成膜上并支撑成膜;长度可变的第一排齐气缸321和第二排齐气缸322;第一薄膜排齐体331,与第一排齐气缸321结合且随着第一排齐气缸321的长度变化而进行左右直线运动,从而对成膜的一侧部进行面加压来使成膜排齐;第二薄膜排齐体332,与第二排齐气缸322结合且随着第二排齐气缸322的长度变化而进行左右直线运动,从而对成膜的另一侧部进行面加压来使成膜排齐。此处,第一排齐气缸321的中心轴和第二排齐气缸322的中心轴可相互垂直形成,还可形成有侧向支撑体,所述侧向支撑体用于支撑成膜的未与第一薄膜排齐体331和第二薄膜排齐体332接触的另一侧部。

图11是本发明一实施例的拾取冷却部500的主视图和右视图,图12是本发明一实施例的拾取冷却部500的俯视图。图11的(a)是拾取冷却部500的主视图,图11的(b)是拾取冷却部500的右视图。此处,图11的(b)和图12可示出第二拾取器520随着前后移送气缸510工作而前后方向直线往复运动的状态。本发明的制造装置还可包括拾取冷却部500,所述拾取冷却部500用于移动成型后的成膜且对模具220上成型后的成膜进行冷却。拾取冷却部500包括:前后移送气缸510,与装置框架部920结合且长度可变;第二拾取器520,与前后移送气缸510结合,随着前后移送气缸510的长度变化而进行前后直线运动,并且将通过模具220以3D形状成型的成型后的成膜移送至第二收集部700。另外,第二拾取器520对通过模具220成型的3D成膜进行冷却。

图13是本发明一实施例的第一收集部600的主视图,图14是本发明一实施例的第一收集部600的俯视图和右视图。图14的(a)是第一收集部600的俯视图,14的(b)是第一收集部600的右视图。如图13和图14所示,本发明的制造装置还可包括用于移动并收集冲裁后的成膜的第一收集部600。另外,第一收集部600还可包括:第一收集框架640;第一收集马达610,与第一收集框架640结合;第一收集体620,与第一收集马达610结合,通过第一收集马达610的驱动来进行上下直线运动,且用于载置冲裁后的成膜;第一收集传感器630,判断第一收集体620上是否载置有成膜。此处,当第一收集传感器630检测到第一收集体620上载置有冲裁后的成膜时,第一拾取器410向第一收集体620移动并吸附拾取成膜,之后将其移送至吸附底座310,使成膜吸附在吸附底座310。

图15是本发明一实施例的收集部的主视图,图16是本发明一实施例的收集部的俯视图和右视图。如图15和图16所示,本发明的制造装置还可包括用于移动并收集成型后的成膜的第二收集部700。另外,第二收集部700可包括:第二收集框架740;第二收集马达710,与第二收集框架740结合;第二收集体720,与第二收集马达710结合,通过第二收集马达710的驱动来进行上下直线运动,且用于载置成型后的成膜;第二收集传感器730,判断第二收集体720上是否载置有成型后的成膜。此处,当第二收集传感器730检测到第二收集体720上载置有成型后的成膜时,警报部以视觉或者听觉的方式显示成膜完成。

如上所述,各气缸或者马达使与各气缸或者马达结合的结构要素上下左右或者前后方向直线运动,由此,能够将成膜沿着三维各方向进行移送。

本发明的制造装置还可包括位于模具220下部且对模具220进行加热的加热部910。加热部910与冲压机框架160的下部结合,可在模具220的下部对模具220进行加热。加热部910由多个发热丝形成,多个发热丝通电产生热能。

以下,对利用本发明的制造装置的3D成膜成型方法进行说明。

第一步骤,可以准备待制作对象的3D形状数据,将3D形状数据转换为2D数据。

第二步骤,将原材料薄膜基于2D数据冲裁形成的成膜通过第一拾取器410从第一收集部600移送至吸附底座310。

第三步骤,所述成膜在吸附底座上被薄膜排齐部排齐。

第四步骤,成膜被第一拾取器410移送至模具220上。

第五步骤,体积可变体210的体积增加,冲压机头110下降,体积可变体210对被加热部910加热的模具220上的成膜进行加压,使成膜成型。

第六步骤,体积可变体210的体积减少,冲压机头110上升,第二拾取器520向模具220上移动并对成型后的成膜进行冷却。

第七步骤,第二拾取器520将成型后的成膜从模具220移动至第二收集部700。

以上说明用于例示本发明,本领域技术人员能够理解,可在不改变本发明的技术思想或必要特征的前提下很容易变形出其他具体实施方式,因此,上述实施例在所有方面都是用于例示本发明,并不是用于限定本发明。例如,以单一方式说明的各结构要素也能够分开实施,同样,以分开方式说明的结构要素也能够以结合的形态实施。

本发明的范围依据后述权利要求书而定,由权利要求书的含义、范围以及等同概念导出的所有变更或变形实施方式都应解释为包括在本发明的范围内。

- 3D成膜制造装置及利用该装置的3D成膜制造方法

- 有机EL器件制造装置、成膜装置及其成膜方法、液晶显示基板制造、定位装置及定位方法