轮胎

文献发布时间:2023-06-19 09:29:07

技术领域

本公开涉及一种轮胎。

背景技术

近年来,从轻量化、再循环利用的容易性出发,要求使用热塑性树脂、热塑性弹性体等作为轮胎材料。例如在国际公开第2016/017508号中公开了这样的构造:由树脂材料制成的轮胎骨架构件的壁厚在胎圈部的胎圈芯的轮胎径向外侧变化。

发明内容

认为像上述的现有例那样在胎圈芯的轮胎径向外侧使轮胎骨架构件的壁厚变化,从而能够控制乘坐舒适性能和操纵稳定性能。

但是,若为了充分地获得操纵稳定性能而增大胎圈部处的轮胎骨架构件的壁厚,则轮胎的纵向刚度也会上升,并且轮胎的质量会增加。另外,需要考虑构成轮胎骨架构件的树脂材料的成本。

本公开的目的在于,在抑制轮胎骨架构件的树脂材料的使用量增加的同时,提高乘坐舒适性能和操纵稳定性能。

本公开的轮胎具有轮胎骨架构件,该轮胎骨架构件具有:胎圈部,该胎圈部的胎圈芯埋设在树脂材料中;以及胎侧部,其由所述树脂材料制成,分别与所述胎圈部的轮胎半径方向外侧相连,在将所述轮胎骨架构件中的与所述胎圈芯的轮胎径向外侧相邻的壁厚部的厚度设为T1并将所述胎侧部的厚度设为T2时,T1>T2,在所述壁厚部与所述胎侧部之间,所述轮胎骨架构件的厚度从T1减小至T2,所述轮胎骨架构件的厚度开始从T1向T2减小的位置比供所述胎圈部安装的轮辋的轮辋凸缘的轮胎径向外侧端靠轮胎径向外侧。

在该轮胎中,由于轮胎骨架构件的厚度开始从T1向T2减小的位置比轮辋凸缘的轮胎径向外侧端靠轮胎径向外侧,因此能够在抑制轮胎的纵向刚度上升的同时,使相对于横向力而言的刚度即横向刚度上升。因此,能够提高乘坐舒适性能和操纵稳定性能。另外,利用该结构,通过使轮胎骨架构件的壁厚部的范围适当化,从而能够抑制轮胎骨架构件的树脂材料的使用量增加。

根据本公开的轮胎,能够在抑制轮胎骨架构件的树脂材料的使用量增加的同时,提高乘坐舒适性能和操纵稳定性能。

附图说明

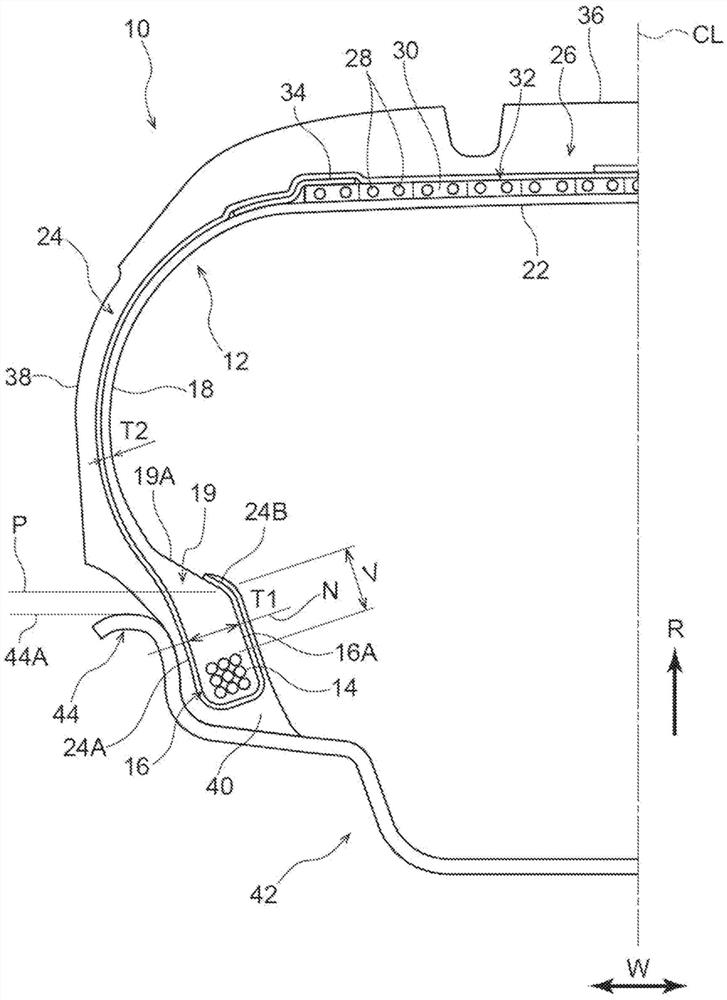

图1是表示第1实施方式的轮胎的半剖视图。

图2是表示第2实施方式的轮胎的半剖视图。

图3是表示现有例的轮胎的剖视图。

图4是针对现有例和实施例表示纵向刚度与横向刚度之间的关系的线图。

具体实施方式

以下基于附图说明用于实施本发明的方式。在附图中,箭头R方向表示轮胎径向,箭头W方向表示轮胎宽度方向。轮胎径向是指与轮胎旋转轴线(未图示)正交的方向。轮胎宽度方向是指与轮胎旋转轴线平行的方向。也能够将轮胎宽度方向换称为轮胎轴向。

各部分的尺寸测量方法依据JATMA(日本汽车轮胎协会)发行的2018年度版YEARBOOK中记载的方法。在使用地或者制造地应用TRA标准、ETRTO标准的情况下,遵照各自的标准。

轮胎骨架构件的各部分的厚度是指各部分的平均厚度。即,后述的壁厚部16A的厚度T1是指壁厚部16A的平均厚度。另外,后述的胎侧部18的厚度T2是指胎侧部18的平均厚度。

[第1实施方式]

在图1中,本实施方式的轮胎10具有轮胎骨架构件12。该轮胎骨架构件12具有:胎圈部16,该胎圈部16的胎圈芯14埋设在树脂材料中;以及胎侧部18,其由树脂材料制成,分别与胎圈部16的轮胎半径方向外侧相连。轮胎宽度方向两侧的胎侧部18利用胎冠部22连结。

作为构成轮胎骨架构件12的树脂材料,除了热塑性树脂(包含热塑性弹性体)、热固性树脂以及其他的通用树脂以外,还能列举出工程塑料(包含超级工程塑料)等。这里的树脂材料不包含硫化橡胶。

热塑性树脂(包含热塑性弹性体)是指在温度上升的同时材料软化并流动而在冷却时变为比较硬且具有强度的状态的高分子化合物。在本说明书中,将其中的在温度上升的同时材料软化并流动而在冷却时变为比较硬且具有强度的状态并且具有橡胶状弹性的高分子化合物作为热塑性弹性体,将在温度上升的同时材料软化并流动而在冷却时变为比较硬且具有强度的状态并且不具有橡胶状弹性的高分子化合物作为不是弹性体的热塑性树脂来进行区分。

作为热塑性树脂(包含热塑性弹性体),能列举出聚烯烃类热塑性弹性体(TPO)、聚苯乙烯类热塑性弹性体(TPS)、聚酰胺类热塑性弹性体(TPA)、聚氨酯类热塑性弹性体(TPU)、聚酯类热塑性弹性体(TPC)及动态交联型热塑性弹性体(TPV)、以及聚烯烃类热塑性树脂、聚苯乙烯类热塑性树脂、聚酰胺类热塑性树脂及聚酯类热塑性树脂等。

另外,作为上述的热塑性材料,例如能够使用ISO75-2或ASTM D648所规定的载荷挠曲温度(0.45MPa载荷时)为78℃以上且JIS K7113所规定的拉伸屈服强度为10MPa以上、同样是JIS K7113所规定的拉伸断裂伸长率(JIS K7113)为50%以上且JIS K7206所规定的维卡软化温度(A法)为130℃的材料。

热固性树脂是指在温度上升的同时形成三维的网孔构造并固化的高分子化合物。作为热固性树脂,例如能列举出酚醛树脂、环氧树脂、三聚氰胺树脂、尿素树脂等。

另外,树脂材料除了使用已述的热塑性树脂(包含热塑性弹性体)和热固性树脂以外,还可以使用(甲基)丙烯酸类树脂、EVA树脂、聚氯乙烯树脂、氟类树脂、硅酮类树脂等通用树脂。

使用热塑性树脂形成的轮胎骨架构件12例如能够利用真空成形、压空成形、注射成形、熔铸等制造方法来成形。与利用橡胶成形、硫化的情况相比较,能够大幅地简化制造工序,也能够缩短成形时间。

另外,轮胎骨架构件12既可以由单一的热塑性树脂构成,也可以与以往一般的橡胶制的充气轮胎同样,针对轮胎骨架构件12的各部位(胎侧部18、胎冠部22、胎圈部16等)使用具有不同特征的热塑性树脂,并将这些热塑性树脂结合而成。另外,轮胎骨架构件12也可以是将一个胎圈部16、一个胎侧部18及一半宽度的胎冠半部(未图示)一体地成形而成的轮胎半体(未图示)在轮胎赤道面CL处接合而得到的构件。

作为胎圈芯14所使用的胎圈帘线,可以使用金属纤维、有机纤维等单丝(单股线)或者将金属纤维、有机纤维加捻而成的复丝(多股线)。作为金属纤维,可以使用钢丝纤维等,作为有机纤维,可以使用芳香族聚酰胺纤维、脂肪族聚酰胺纤维等。另外,金属纤维、有机纤维不限定于上述的纤维。在本实施方式中,使用钢丝单丝作为胎圈帘线。

在由热塑性材料构成胎圈芯14的情况下,该热塑性材料优选为烯烃类、酯类、酰胺类或氨酯类的TPE或者混合有一部分橡胶类树脂的TPV。作为上述的热塑性材料,优选的是,例如ISO75-2或ASTM D648所规定的载荷挠曲温度(0.45MPa载荷时)为75℃以上、同样是JISK7113所规定的拉伸屈服伸长率为10%以上、同样是JIS K7113所规定的拉伸断裂伸长率为50%以上且JIS K7113所规定的维卡软化温度(A法)为130℃以上。

在本实施方式中,在胎圈芯14中构成为,胎圈帘线在轮胎宽度方向上排列三列且在轮胎径向上排列三排。胎圈芯14在轮胎宽度方向截面中呈大致正方形。

为了对轮胎骨架构件12进行加强,而沿着轮胎骨架构件12设有胎体24。胎体24具有主体部24A和折回部24B。主体部24A沿着轮胎骨架构件12的胎圈部16、胎侧部18及胎冠部22的轮胎外侧设置。主体部24A的轮胎赤道面CL侧的端部在该轮胎赤道面CL的部分以沿轮胎宽度方向例如为20mm的宽度在轮胎径向上重叠。折回部24B绕胎圈芯14从轮胎外侧向轮胎内侧折回。胎体24的折回部24B的顶端例如位于比壁厚部16A靠胎侧部18侧(轮胎径向外侧)的位置。

在轮胎骨架构件12的胎冠部22处的胎体24的轮胎径向外侧设有带束层26。帘线28使用刚度比形成轮胎骨架构件12的树脂材料的刚度高的金属等材料。在本实施方式中,作为帘线28,使用将钢丝纤维加捻而成的钢丝帘线。在带束层26中,在轮胎宽度方向上相邻的树脂包覆帘线32的树脂材料30相互接合。

带束层26通过将用树脂材料30包覆帘线28而成的树脂包覆帘线32在轮胎周向上呈螺旋状卷绕而构成,其粘接或熔接于胎体24。另外,带束层26既可以仅由帘线28形成,另外也可以是用与轮胎骨架构件12相同种类的热塑性树脂包覆帘线28而成的片状的带束层。

在带束层26的轮胎宽度方向外侧端部的轮胎径向外侧设有带束端加强用的冠带层34。作为该冠带层34所使用的纤维帘线,例如能够使用脂肪族聚酰胺、聚酯、芳香族聚酰胺等有机纤维帘线。另外,作为该纤维帘线,也能够使用钢丝帘线,还能够使用通常的充气轮胎所使用的公知的冠带层的材料。冠带层34的纤维帘线由橡胶或树脂包覆。冠带层34可以包含多根纤维帘线,但例如也可以由不含有纤维的树脂材料单体、橡胶单体的片状构件构成。优选的是,冠带层34的弯曲刚度设为带束层26的弯曲刚度以下,以使冠带层34追随后述的胎面36的变形。

另外,在轮胎骨架构件12的胎冠部22的轮胎径向外侧配置有作为橡胶层的胎面36。胎面36主要沿着轮胎骨架构件12的胎冠部22配置,构成作为轮胎10的接地部分的轮胎胎面。胎面36隔着带束层26层叠于轮胎骨架构件12。

胎面36由耐磨损性比形成轮胎骨架构件12的热塑性树脂的耐磨损性优异的橡胶形成。作为胎面36所使用的橡胶,能够使用与以往的橡胶制的充气轮胎所使用的橡胶相同种类的橡胶。

在沿着胎侧部18延伸的胎体24的轮胎宽度方向外侧设有胎侧橡胶层38。另外,在胎圈部16的周围也设有橡胶层40。

在将轮胎骨架构件12中的与胎圈芯14的轮胎径向外侧相邻的壁厚部16A的厚度设为T1并将胎侧部18的厚度设为T2时,T1>T2。厚度T1和T2分别设为大致恒定。在此,壁厚部16A的厚度T1的测量方向是相对于沿着壁厚部16A延伸的胎体24的主体部24A而言的法线N的方向。

在壁厚部16A与胎侧部18之间的中间部19中,轮胎骨架构件12的厚度从T1减小至T2。在中间部19的轮胎宽度方向内侧形成有倾斜面19A。该倾斜面19A相对于壁厚部16A的长度方向而言朝向轮胎径向外侧而向轮胎宽度方向外侧倾斜。由此,轮胎骨架构件12的厚度从T1向T2逐渐减小。另外,倾斜面19A不限于如图所示的截面直线状,也可以为曲线状、折线状。

轮胎骨架构件12的厚度开始从T1向T2减小的位置P比供胎圈部16安装的轮辋42的轮辋凸缘44的轮胎径向外侧端44A靠轮胎径向外侧。

另外,壁厚部16A的轮胎宽度方向截面中的纵横比为1.3~2.0。在此,纵横比是指在轮胎宽度方向截面中将壁厚部16A的与法线N正交的方向上的纵向尺寸设为V时的纵向尺寸V与厚度T1之比、也就是V/T1。在该纵横比小于数值范围时,横向方向的变形比纵向方向的变形大。另外,在纵横比大于数值范围时,轮胎整体的刚度增大,不易变形。

(作用)

本实施方式如上所述地构成,以下说明其作用。在图1中,在本实施方式的轮胎10中,由于轮胎骨架构件12的厚度开始从T1向T2减小的位置P比轮辋凸缘44的轮胎径向外侧端44A靠轮胎径向外侧,因此能够在抑制轮胎10的纵向刚度上升的同时,使相对于横向力而言的刚度即横向刚度上升。因此,能够提高乘坐舒适性能和操纵稳定性能。另外,利用该结构,通过使轮胎骨架构件12的壁厚部16A的范围适当化,从而能够抑制轮胎骨架构件12的树脂材料的使用量增加。

另外,在中间部19中,由于轮胎骨架构件12的厚度从T1向T2逐渐减小,因此轮胎骨架构件12的刚度变化平缓。因此能够提高轮胎的耐久性。

而且,由于适当地设定了壁厚部16A的轮胎宽度方向截面中的纵横比(V/T1),因此能够在维持纵向方向挠曲量的同时抑制横向方向的变形。

这样,根据本实施方式,能够在抑制轮胎骨架构件12的树脂材料的使用量增加的同时,提高乘坐舒适性能和操纵稳定性能。

[第2实施方式]

在图2中,在本实施方式的轮胎20中,在胎圈芯14中构成为,胎圈帘线在轮胎宽度方向上排列三列且在轮胎径向上排列四排。胎圈芯14在轮胎宽度方向截面中呈矩形。在本实施方式中,胎圈芯14的轮胎径向上的排数比第1实施方式多一排。

在该轮胎20中,由于胎圈芯14的轮胎径向上的排数比第1实施方式的轮胎10多一排,因此胎圈部16的弯曲刚度较大。因而,能够使轮胎20的横向刚度进一步上升。由此能够进一步提高操纵稳定性能。

由于其他部分与第1实施方式相同,因此在附图中对相同的部分标注相同的附图标记,省略说明。

[其他的实施方式]

以上说明了本发明的实施方式的一例,但本发明的实施方式不限定于上述方式,除了上述方式以外,当然还能够在不脱离本发明的主旨的范围内进行各种变形来实施。

轮胎骨架构件12的厚度从T1向T2逐渐减小,但不限于此,也可以是厚度阶段性地减小。

壁厚部16A的轮胎宽度方向截面中的纵横比为1.3~2.0,但纵横比的范围并不一定必须限于此。

(试验例)

求出将图1的第1实施方式的轮胎10作为实施例1、将图2的第2实施方式的轮胎20作为实施例2并将图3所示的轮胎100作为比较例时的纵向刚度与横向刚度之间的关系。图3的比较例与实施例1和实施例2的不同点在于,轮胎骨架构件12的厚度开始从T1向T2减小的位置P比轮辋凸缘44的轮胎径向外侧端44A靠轮胎径向内侧。比较例的其他部分与实施例1(第1实施方式)相同。

求得株式会社普利司通的测量仪器对空气压力220kPa、载荷4.25kN条件下的纵向刚度和横向刚度的测量值。纵向刚度设为施加了载荷时的载荷与纵向挠曲的斜率,横向刚度设为在负载载荷(4.25kN)的条件下在横向方向上变形时的相对位移量与所产生的力的斜率。

结果如图4所示。在图4中,纵向刚度利用将纵横比0(V=0)的形状和基准的树脂材料弹性模量300MPa设为100的情况下的指数表示,数值越大,表示纵向刚度越大。另外,横向刚度利用将V=0的形状设为100的情况下的指数表示,数值越大,表示横向刚度越大。另外,在图4中,“○”表示比较例,“●”表示实施例1,黑色的□表示实施例2。

根据图4,实施例1、2与比较例相比,横向刚度上升。这表示通过增大轮胎骨架构件12的胎圈部16的壁厚部16A的体积,使得横向刚度上升。另外,实施例2中的横向刚度的上升显著。这表示通过增大实施例2中的壁厚部16A的纵横比和与实施例1和比较例相比使胎圈芯14的结构(胎圈帘线的排列)在轮胎径向上多一排,使得横向刚度较大程度地上升。因而,可知在比较例、实施例1、2中,通过抑制实施例2的横向方向的变形量,使得操纵稳定性能提高。

2018年5月30日提出申请的日本特许出愿2018-103626号的公开整体通过参照编入到本说明书中。

本说明书所记载的所有文献、发明专利申请和技术标准通过参照编入本说明书中,所谓通过参照编入各个文献、发明专利申请和技术标准即等同于具体且分别地记述了它们。

- 轮胎,翻新轮胎用胎面,翻新轮胎用胎面的制造方法,具有翻新轮胎用胎面的翻新轮胎,和翻新轮胎的制造方法

- 用于制造轮胎的轮胎面和/或胎侧护条的轮胎条带-挤出装置和用于制造轮胎的轮胎面或胎侧护条的方法