用于电池电动车辆的热系统

文献发布时间:2023-06-19 09:29:07

本发明涉及用于电驱动车辆的电池仓的支撑外壳,通过使用平坦金属片作为装配到彼此中的深冲壳体,由此形成至少一个双层底板,用于冷却和加热的被动且部分集成的热系统被集成到该双层底板中。本发明还涉及另外功能性元件的集成,比如用于状态测量的传感器被集成到该“双层底板”中并与该电池管理系统连接。

与19世纪结束时的具有内燃机的汽车的开发相平行,研究者也成功地对电动车辆(如维尔纳·冯·西门子及其电动滑架(1882年))进行开发。由于其显著扩展范围、化石燃料的可用性和价格以及快速补给燃料过程,因此具有内燃机的客运汽车在20世纪占主导地位。随着20世纪的结束和变化的框架条件(如化石燃料的价格增加和有限性),电动车辆经历了复兴。

一般来讲,电驱动车辆使用与夹带的储能器组合的电驱动作为驱动概念。根据相应的驱动概念,电驱动车辆可被划分为仅使用电力的纯电动车辆(BEV)和将电动马达与内燃机组合的混合电动车辆(HEV)、插入式混合电动车辆(PHEV)或增程电动车辆(REEV)。另外,燃料电池车辆(FCV)或燃料电池混合车辆(FCHV)是另一类电动车辆,其中氢形式的化学储存能量转换为电能。作为储能系统,如锂离子电池的高电压电池(蓄电池)用作基础电池单元并且然后互连到模块。将各种模块组装为最终车辆电池。车辆电池由电池仓(也称为电池外壳、电池组、电池箱或电池盖)保护。

除了增加电池范围以及如何在碰撞和侵入的情况下保护电池之外,集成进一步功能的主题还变得越来越重要,如热管理系统或用于测量周围条件和电池状态的传感器技术。背景是温度敏感的锂离子驱动电池的效率程度为95%。剩余的5%表示损失的热量并且必须被引走,尤其是在较高周围温度下或在高电压负载期间,因为在超过35℃的电池温度下,电池的充电容量减少并且老化过程加速。背景是电池化学物质的降解被加速并缩短部件寿命。温度和化学反应之间存在直接关系:温度越高,反应越快。从现有技术的电池电动车辆已知,超过18,000个电池单元被集成到电池仓中,这增加了损失的热量。一般来讲,存在两种形成冷却系统的方式:集成到电池仓中并且与电池单元或电池模块具有直接、更有效的接触的直接冷却系统,如从美国专利申请8758924B2中已知的,其中冷却管插置在不同电池单元行之间,从而与其直接接触。设置冷却系统的另一种方式将是间接冷却系统,其围绕电池仓并因此间接冷却整个仓,从而在发生泄漏的情况下没有短路的危险。第二设计方式的优点在于,例如在修理情况期间或为了替换部件,给出了更容易的取用。另外,同样在碰撞情况期间,冷却介质(如水)之间不存在直接接触,这意味着系统彼此分离。就冷却介质而言,不同系统在现有技术中是分布式的:利用不同种类的流体(如水、冷却剂或制冷剂)进行空气冷却或液体冷却。

但冷却不是关于温度的独特要求:另外具有低于15℃的温度时,电池的充电容量减少并且电池行为迟缓,这意味着化学反应减速,从而用更长的时间进行充电和放电。因此,加热系统也是必要的。完整的温度测量和控制系统被称为热管理。热管理目的所在的电池的理想温度可被限定在15℃和35℃之间,更优选地在20℃和30℃之间。

美国专利申请公布US 2012/0141851公开了用于储能设备(具体地电化学电池单元)的封装件。外壳被构造成在大于约100摄氏度(诸如介于250摄氏度和400摄氏度之间、或介于400摄氏度和700摄氏度之间)的操作温度下容纳至少一个电化学电池单元。

一般来讲,取决于冷却系统的位置以及与电池模块的接触,用于加热和/或冷却电池模块的热系统可被分成直接系统和被动系统。WO专利申请2012126111A1描述了主动直接冷却系统,其中电池模块夹置有电池单元冷却器的系统。美国专利申请2013143093A1提供了使用直接冷却系统的类似原理。在WO专利申请WO2016056774A1中指出了另一种类型的直接冷却系统。直接冷却系统的主要缺点是以下情况:在流体可能与通电电池直接接触期间发生渗漏,从而具有电池短路以及火灾的潜在危险。另外,可取用性是更具挑战的,例如在修理情况期间。而且,在碰撞或冲击情况之后,单独仓使得能够更快地替换单个部件,而不会对完整系统造成总体损坏。

被动、间接工作的热系统的示例可用WO专利申请WO2005080902A1给出,其中设计有内部管的盖板冷却(但不加热)上表面上的附接构件。冷却板的另一个示例在WO专利申请2016096329A1中提及,其中在这种情况下,冷却板旨在作为安装板。另外,美国专利申请2015244044A1还描述了一种类型的冷却板,在这种情况下,被称为热板歧管。互补地,DE专利申请102008059947A1描述了与单电池单元连接的热传导板。美国专利申请2017047624A1指出了任选地添加有冷却肋的整体主体、侧壁或所述基部内的流体通道。另外,最后提及的专利申请可根据冷却板的主题进行分类。此类板具有材料密集型的缺点,这导致整个电池系统的大重量并间接减少电池范围。另外,存在材料的高损耗,因为通道由整体的完整材料制造。后面的冷却通道的总体积表示废料。

制造此类冷却板的另一种方式是将它们形成为构造有集成通道的浇注部件。一个示例可用DE专利申请102015217810A1给出。

此外,电池仓必须以一定方式组装:任何类型的污染物(如尘土、灰尘或其他颗粒,还有气体和水分)都不能够渗透到仓中并因此损坏电池单元,从而形成导致火灾的短路。美国专利申请2010136402A1提出了密封电池封装件,由此不可渗透的密封垫圈插置在两个外壳构件之间以将电池单元密封在内部与外部环境隔离。另外,多个螺栓从密封垫圈外部固定系统。在WO专利申请2018029020A1中描述了另一种方式,其中支撑突出部用于以特殊视角解决关于电磁兼容性的问题。另外,WO专利申请9726782A2提及了具有导电特性并且处于涂覆状况的密封元件。此类特殊元件是成本密集型的并且难以实施到大型工业大体积车辆中。

为了保护电池仓内的电池单元,还必须通过特别专注于仓内的不期望颗粒来执行此类仓的制造和组装。热结合过程(如焊接或硬钎焊)具有产生焊接溅射物、粉末痕迹和污垢或为了耐腐蚀性而产生不期望退火颜色的缺点。另外,必须考虑如热输入、热应力和热变形的主题。为了将由树脂制成的电池托盘与电池盖连接,美国专利申请2011143179A1描述了紧固构件在凸缘部分上的使用。

此外,作为一个主框架条件,对于其中电驱动器大部分布置在车辆的车身底部区域中的客运汽车,必须考虑电池仓的有限包装。使用现有技术(大部分为铝挤出或压制拉伸型材),其天然益处是具有复杂形式。还使用压铸铝来将铸造冷却通道形成到电池仓的结构中。挤出铝型材的广泛使用的一个示例可由WO专利申请2018024483A1给出,其中此类型材(如中空室元件)用作热交换器以在电池仓内形成温度设备。设备使用流体并且被分成不同的回火电池单元,在每种情况下,该回火电池单元具有关于不同电池模块的热交换器表面。同样,因此在发生泄漏的情况下,热系统不与电池单元分离,并且该系统对于组装和空间而言是密集的。

现有技术,存在如何密封和连接不同仓构件以用闭合外壳保护内部电池单元的不同解决方案。但针对进一步功能性(尤其是热管理),简单、成本有效的系统是不可用的。另外,没有提供使用平坦金属片的方式,该平坦金属片的益处是用于汽车大批量生产的高性价比大容量形成过程。薄金属片的物理效应也不用于现有技术的热系统。这些效应可用具有傅立叶定律的热传导的公式(1)来描述,这在文献中是熟知的:

Q=λ·A·(T

其中Q表示热容量[W],其针对平坦片材的一维情况而言被片材材料的热导率λ[W/(m·K)]、片材的正交流动区域的面积A[mm

因此,本发明的目的是消除现有技术的一些缺点,并且通过使用平坦金属片作为装配到彼此中的至少两个深冲壳体来实现用于电驱动车辆的电池仓的支撑外壳,由此形成至少一个双层底板,用于冷却和加热的被动并且部分集成的热系统被集成到该双层底板中。作为本发明的优选实施方案,深冲壳体被制造成具有突出凸缘。本发明还涉及另外功能性元件的集成,比如用于状态测量的传感器被集成到该“双层底板”中并与该电池管理系统连接。

作为本发明的方法的一个优选实施方案,通过深冲来形成一个壳体与最内壳体的接触表面,使得观看图2,给出了相对于彼此的限定定位和双层底板系统内的限定区域。壳体的这些接触表面围绕电池模块位于的最内壳体的底层空间,并且具有与最内壳体的半径相同的宽度,优选介于5.0mm≤r≤9.0mm之间。该空间在一侧上足够紧密以通过大量集成电池模块来实现高空间效率。在另一侧上,关于接触表面,电池模块与最内壳体的横向壁之间存在限定距离,作为进一步碰撞安全性(最大侵入的可能方式)和通过空气的进一步冷却空间。

与周围冷却回路元件连接的作为入口阀和出口阀工作的至少两个隔离阀安装在外部壳体处,以使得连续流体流能够作为闭合冷却系统。使用流动流体并且其可以是水,理想的是具有除霜添加剂、冷却剂或制冷剂。

作为本发明的优选实施方案,入口阀被实施为长杆(其在此处可被称为第一杆),其中入口喷嘴在最外壳体的除去两个半径的总宽度上以使得进入的流体能够均匀地扩散并因此达到有效的冷却性能。为了进一步实现高冷却效率,杆在高度上必须位于电阻加热元件上方。在最外壳体的相对侧上,出口阀由排放杆(其在此处可被称为第二杆)实施以使得流体能够逸出。壳体的半径(其优选介于5.0mm≤r≤8.0mm之间)用作电池模块和壳体之间的安全距离,使得在该区域中不需要主动启用的流体流动。为了将杆集成到最外壳体中,可在深冲成壳体之后例如通过激光束切割来切割开口。此后,可将杆插入开口中,并且如果需要,可从外侧用填料金属来粘结或焊接作为搭接接头。

为了形成加热系统,可将不同的实施方案集成到双层底板系统中。由金属线材制造的技术针织物或技术织物可安装在形成/结构化的片材的内部,并且使用电阻加热的物理操作原理。作为有利的设计,通过铜合金制造所使用的针织物以便以良好导热性使用,焦耳定律,观察公式(2)

(Q=I

其中I表示电流[A],R表示所有接触电阻和材料电阻的总和[Ω],并且t表示时间[s]。

对于双层底板系统内的针织物,典型温度不应超过60℃,更优选地不应超过45℃。系统的良好耐久性的一个重要设计标准是将铜合金的针织物与不锈钢壳体分开以避免双金属腐蚀。双金属腐蚀可根据DIN EN ISO 8044被限定为电偶腐蚀的特殊形式,或以更口语的表达定义为两种金属之间的接触腐蚀。在没有限定分离的情况下,热系统内的冷却流体将用作导电液体膜,即所谓的电解质。较贵不锈钢壳体将像阴极一样工作,由此作为非贵金属的铜合金的针织物将用作阳极。就本发明而言,面积比i

i

其中F

考虑到具有一侧上的用于冷却效率的无阻碍流体流,以及另一侧上的系统的快速加热时间的良好平衡系统,自由流动区域的高度r

r

其中比率应为r

在上加热的情况下,闭合两个隔离阀以停止流体流。然后电阻加热开始并且因此加热双层底板系统内的停滞流体。这种全区域加热机构允许以短加热速率快速且有效地加热所有电池模块,而没有过热的危险和必要的高能量输入。对于稍后的冷却,再次打开两个隔离阀并且停止电阻加热,这实现连续流体流,从而导致冷却效果。如果需要的话,也可以用本发明的方法仅通过局部施加电阻加热元件来实现局部加热。完整热系统的另外所需硬件如泵、压力补偿阀、另外的排泄阀、连接管线、流体贮存器(如罐)或冷却器(如散热器、制冷机或冷凝器)可从现有技术的解决方案应用。对于所需软件(如控制单元),可确定相同的进程。使用电池单元本身作为热系统的电源。

寻求具有预测性调节的预期热管理作为本发明的优选实施方案,以实现电池单元的高效率比和高耐久性以及更高的范围。在这种情况下,控制单元可与导航系统连接和链接以知道即将到来的梯度、道路类型(城市交通、台面道路或机动公路)或期望范围。另外,可查询一般数据(诸如一年中的时间、预期和实际的外部温度和位置)以确定具有及时冷却或加热的有意义的热策略。但同样在静止情况(如电池充电)期间,热系统必须是活动的以使得确保加载效率。这在生成更多热的快速充电期间是特别必要的。利用本发明的方法,此类可能性来自硬件侧而没有可行的约束并且是有利的。

电池电动车辆通过与制冷回路互连来将电池的冷却回路与空调系统连接是现有技术的。利用本发明的方法,也有可能实现这种互连,但这不是关注的。

为了用上述方法实现与介于15℃和35℃之间的期望温度范围的温度平衡,使用被引导至电池模块的流动流体和内部壳体之间的热对流的机制。在内部壳体和电池模块之间进行热传递之前,在片材材料内发生热传导,任选地通过在其间行进的热传递化合物(如导热浆料)。

作为优选的材料选择,不锈钢由于其耐腐蚀性、耐热性和耐酸性,一般来讲由于其高成形性、其高可回收性以及其在世界范围内作为平坦片材的可用性,连同数十年来作为深冲材料(例如,作为厨房洗碗池)的高度经验用于实现本发明的方法。由此,平坦金属片的厚度为t≤3.0mm,更优选地t≤1.0mm,以实现紧密但轻型且成本有效的壳体构造。就本发明而言,优选地针对比最内壳体更厚的条件下的最外壳体,使用与铬和镍(任选地与钼)成合金的更高耐腐蚀性的奥氏体不锈钢。由于该微观结构与相对于铁素体微观结构的显著较低热导率相关,加上较厚片材的情况,奥氏体最外壳体对于外部环境像隔离器一样工作。这使得系统更有效并且与外部温度无关。同时,最内壳体应通过铁素体不锈钢来执行,比奥氏体最外壳体更薄,并且由于显著较高的热导率而具有良好热导体的功能。因此,至少两个壳体在其微观结构上是不同的,并且因此,对于电池模块像热导体一样工作并且同时对于周围区域像隔离器一样工作。可通过具有r

r

其中r

对于最外壳体,本发明的另一理想实施方案是使用应变硬化的奥氏体不锈钢,其特征在于屈服强度R

对于内部壳体,铁素体不锈钢(特别是具有钛和/或铌稳定等级)可达到必要的深冲性连同足够的耐腐蚀性。

为了保护系统免受热流体的逸出,必须对双层底板系统进行密封。作为本发明的优选实施方案,对壳体进行深冲,其中在突出凸缘上具有凹痕。在深冲期间,只能沿冲压方向进行冲压,而不能沿相反方向冲压。因此,对于不同的壳体,必须以不同的方式确定凹痕类型。对于外侧壳体,仅需要一个凹痕。但为了在装配到另一个壳体中的壳体的凸缘上形成限定的对应部分,需要另一种形式和数量的凹痕以在端部处形成限定的密封区域。图6指出了用于形成密封区域的一种可能凹痕组合。密封本身可用众所周知的密封化合物来执行,如间隙填料、粘合剂(尤其是挡风玻璃粘合剂)、固体垫圈、粘塑性硅树脂、热丁基胶、胶合、PVC接缝密封或体腔密封。这些密封化合物在当今的不同汽车部件中被用作现有技术,并且可以适用于本发明的支撑外壳。一般来讲,应当优选具有快速固化过程且无需进一步热量输入(例如单组分热固化粘合剂所需的)的具有成本效益的系统。

可以通过不同的冲压步骤执行深冲,但是要具有尽可能少的具有成本效益的制造过程。任选地,深冲部件的修剪能够集成。

相对于成型或弯曲密集型设计,热系统和电池外壳的深冲壳体构造的一个大益处是可避免热结合过程(如焊接或硬钎焊),并且因此避免由于热变形或具有焊接溅射物或粉末痕迹的污染物带来风险。此外,由于焊接裂纹或不完全熔合,也可以避免内部热应力以及泄漏问题。因此,对于本发明的方法而言优选的结合方法是位于壳体的突出凸缘上的机械结合过程,如铆接或螺纹连接。这导致了较高的可取用性、简单的维修概念和重新闭合。为了遵循快速且低步骤的电池外壳制造方式,优选地使用流动钻孔的结合方法。在这种情况下,螺纹直接由流钻螺钉执行。另外,壳体的突出凸缘可用于与车身底部或车身底部的间隔元件以及机械结合元件的连接。利用本发明,还可以将电池仓作为可互换系统(所谓的可互换电池)来实施。

也可以组合装配到彼此中的各种壳体。在还需要将电池管理系统(BMS)及其电气部件集成到电池外壳的闭合、密封区域的情况下,这将是感兴趣的。通过将两个以上的壳体装配到彼此中,为电池电动车辆的其他功能性形成了进一步保护的双层底板系统。

按照施加薄型平坦钢片而不是挤出型材、增材制造或厚板作为弯曲结构的方法,薄型奥氏体不锈钢也可以在最外层壳体下用作成型和堆叠设计中的车身底部冲击保护。结果是中空结构化区域,其能够像能量吸收元件一样工作并因此保护壳体。奥氏体应变硬化等级有可能在变形(如冲击)期间冷硬化,并且因此在堆叠设计中像具有渐进特性线的压缩弹簧一样工作。同时,高延展性实现高能量吸收潜力。成型片材的一些示例可为波纹片材、蜂窝结构、柔性轧制片材、穿孔片材、凸块和球形突出物片材、梯形片材、拱形片材、投影片材、边缘片材或棱锥结构化片材。作为本发明的另一实施方案,可从最外壳体的外侧施加横梁以使壳体底板区域中的构造变硬并进一步像负载路径一样工作。

另外,支撑外壳确保根据UN R94和R95标准的物理保护,以防止人员接触被完全覆盖的高电压部件(IPXXB保护)。另外,没有高电压部件能够与电动车辆分离。

本发明的电池仓的功能性与电动车辆内的安装位置无关。优选地,电池仓位于整个车身底部上方以确保最大电池范围、低重心和平衡驱动动力学。但局部构造(如一侧仓、前或后定位)也将工作。在这些情况下,深冲壳体结构使得能够针对不同的形式或所需的包装解决方案进行调整。

本发明独立于内部使用的蓄电池的类型(如镍镉、镍金属混合动力、锂离子或锂空气电池)而工作。

对于本发明,用于充电和放电控制(负载管理)、温度监测、距离评估和诊断设备的电池管理系统(BMS)可被集成到电池仓中,或可以不集成到电池仓中。针对具有其冷却流体和冷却通道的温度管理系统也是如此。高电压电缆可集成在内底部的内侧内以保护乘员或其他人免受车辆或其部件的短路或电气化。

此外,可以将用于振动、应力、位置或移动测量的传感器集成在双层底板系统内部作为状况监测,并收集关于内部弹簧系统的工作行为的数据。

一般来讲,本发明的方法适用于使用电池模块的所有移动系统或运输系统。通过调整和缩放,本发明还适用于其他类型的电动客运或货物运输系统,如电动公共汽车、电动商用车辆、电动出租车或用于包裹派送的车辆。针对一个车辆,将一个电池仓与本发明的支撑外壳一起使用是合适的。但特别是对于长途运输(如通过卡车的货物运输作为一个示例)而言,可以将各种电池仓集成到车辆中以增加范围。在这种情况下,应采用支撑外壳来实现足够的热系统,该支撑外壳用于具有完整周围硬件的每个仓,并且在每种情况下作为具有其自身流体回路的独立系统来执行。软件以及控制单元可用于操纵所有仓和热系统。形成不同仓与不同支撑外壳的另一个原因可能是可用线圈和板宽度的限制或用于壳体的工具的最大尺寸的限制。

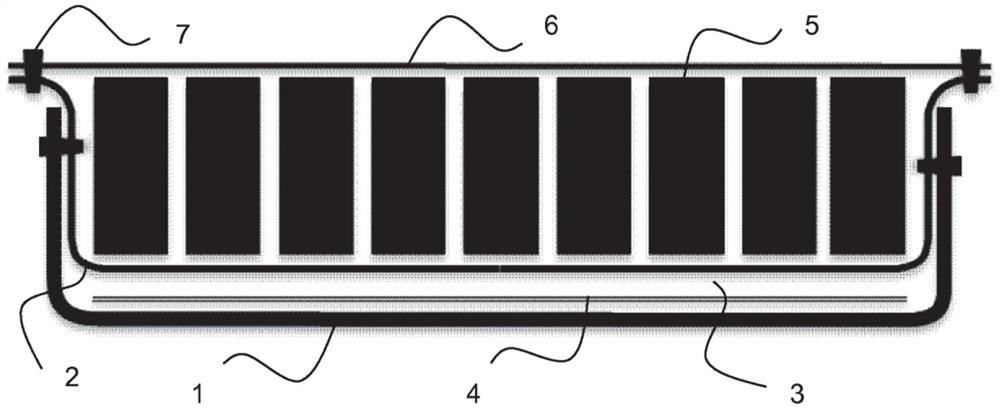

下面描述了本发明的另外实施方案。在一个实施方案中,提供了一种用于电驱动车辆的电池仓的热管理支撑外壳。在这种实施方案中,至少两个深冲壳体1、2装配到彼此中,由此形成至少一个双层底板3,用于冷却和加热的被动且部分集成的热管理系统4集成到该双层底板中以针对电池模块5间接地实现介于15℃和35℃之间的恒定温度范围,该电池模块通过双层底板设计与热管理系统4分开。保持介于15℃和35℃之间的恒定温度范围对于电池模块5的最佳运行是重要的。

在一个实施方案中,至少两个不同的平坦金属片用于不同的壳体1、2,其微观结构不同,从而通过具有r

在一个实施方案中,存在限定外部壳体1的厚度和内部壳体2的厚度的比率的厚度比。与周围区域接触的外部壳体1的厚度以及与电池模块5接触的最内壳体2的厚度的厚度比为r

在另一实施方案中,铁素体不锈钢用于与电池模块5接触的最内壳体2并且奥氏体不锈钢用于外部壳体1。

在一个特定实施方案中,外部壳体1由具有屈服强度R

在一个实施方案中,通过闭合两个隔离阀13、14、19、20以停止流体流动并且通过具有物理效应的电阻加热4来实现最内双层底板内的加热,该电阻加热使用由铜合金线材制造的技术针织物,该铜合金线材通过由聚酰胺或塑料、更优选地由特氟隆制造的隔离箔与不锈钢壳体隔离。

在一个实施方案中,通过打开的隔离阀13、14、19、20和流动液体(如水、冷却剂或制冷剂、更优选地添加有防霜的液体)来实现最内双层底板内的冷却。

在另一实施方案中,支撑外壳具有自由流动区域的高度与电阻加热元件的高度的比率(R

在一个优选实施方案中,一个壳体与最内壳体2的接触表面8围绕电池模块5位于的底板空间,并且具有与最内壳体的半径相同的宽度,优选地介于5.0mm≤r≤9.0mm之间。

在合适的实施方案中,凹痕被深冲到至少一个壳体的凸缘中以形成用于密封层的限定位置。

在一个特定实施方案中,通过将测量元件实现成双层底板状传感器来将另外的功能集成到电池外壳中,该双层底板状传感器用于测量周围条件如温度、变形或系统状态。

在一个实施方案中,中空结构化的另外成型片材与外部壳体连接作为抵抗车身底部冲击的另外阻挡层。

在一个实施方案中,机械结合过程如螺纹连接或机械结合与热能的组合如流动钻孔用于将不同的壳体1、2彼此结合并且将锁定板6与机械结合元件7结合。

在另一实施方案中,使用两个半壳体系统作为用于电池模块5的电池仓,由此至少一个半壳体侧被装配到另一个深冲壳体中以形成围绕电池仓的双层底板系统3内的至少一个热系统区域。

在一个实施方案中,具有入口喷嘴13、14、19、20的第一杆和作为排放杆的第二杆被集成到最外壳体1中,优选地在壳体的除去两个半径的总宽度上,以实现通过流动流体的有效冷却概念。

参考以下附图更详细地说明了本发明,其中

图1示出了通过侧视图示意性地示出的本发明的一个优选实施方案。

图2示出了通过侧视图示意性地示出的本发明的另一个优选实施方案,该侧视图作为双层底板的截面图。

图3示出了通过侧视图示意性地示出的本发明的另一个优选实施方案。

图4示出了通过侧视图示意性地示出的本发明的另一个优选实施方案。

图5示出了通过侧视图示意性地示出的本发明的另一个优选实施方案,该侧视图作为流体流的截面图。

图6示出了通过侧视图示意性地示出的本发明的另一个优选实施方案,该侧视图作为密封层的截面图。

图7示出了通过侧视图示意性地示出的本发明的另一个优选实施方案。

图8示出了通过顶视图(左)和截面侧视图(右)示意性示出的阀系统的优选实施方案。

图9示出了一个典型电路作为示意性电路图。

图1示出了第一深冲壳体(1),第二深冲壳体(2)被装配到该第一深冲壳体中以在双层底板系统(3)内形成一定区域,电阻加热元件(4)在闭合之前被放置在该区域中。电池模块(5)通过其在最内壳体(此处为(2))中且在双层底板系统外的位置与热管理系统分开。锁定板(6)闭合壳体(2),其中电池模块(5)在内部。通过机械结合元件(7)来实现壳体(1)和(2)之间以及最内壳体(2)与锁定板(6)之间的连接。

图2示出了壳体布置的一个优选实施方案,由此通过具有支撑接触表面(8)来设计内部壳体(2)装配到其中的第一壳体(1),使得给出相对于彼此的限定定位和双层底板系统内的限定区域。

图3示出了通过使用间隔元件(10)的电池外壳与车身底部(9)的连接,该间隔元件通过机械结合元件(7)与电池外壳连接。在该图中,改变布置,从而形成本发明的另一个优选实施方案,使得在第一步骤中将具有电阻加热元件(4)的双层底板系统(3)与车身底部连接。在第二组装步骤期间,通过机械结合元件(7)从下方将具有所施加的电池模块(5)的锁定板(6)与最内壳体(2)连接。

图4示出了以成型形式(11)的另外片材,该片材形成中空结构化区域(12)并且与最外壳体(1)连接作为抵抗车身底部冲击的另外阻挡层。

图5示出了热管理系统的截面图。在冷却期间,称为入口阀(13)和出口阀(14)的隔离阀均被打开并且使得能够用连续的流体流进行冷却。如果需要加热,则闭合两个隔离阀,并且启动电阻加热元件(4),并且因此加热双层底板系统(3)内的停滞流体。

图6以截面图示出了第一深冲壳体(1)与第二深冲壳体(2)的密封层(15),该第二深冲壳体被装配到该第一深冲壳体(1)中。为了将内部双层底板系统(3)与户外环境密封隔离,并且避免来自外部的任何类型的污染物(如尘土、灰尘、其他颗粒或水分),而且还避免液体从双层底板系统排放,将密封层覆盖到位于壳体凸缘处的深冲压痕(16)中。机械结合元件(7)必须布置在凹痕(16)和密封层(15)的外部。

图7示出本发明的另一个优选实施方案,其使用另一个深冲壳体(17)来代替锁定板(6)以形成用于电池模块的两个半壳体系统。以有利的方式,附加的深冲壳体(17)与最内壳体(2)相同,从而针对两个壳体仅需要一个深冲工具。将至少一个半壳体侧装配到第一深冲壳体(1)中以在双层底板系统(3)内形成热系统区域。同样在此,可使用机械结合元件(7)来连接壳体。

图8示出了阀系统的优选实施方案,由此具有入口喷嘴(19)的杆(18)被集成为入口阀(来自图4的13)以使得流体能够进入。在最外壳体的相对侧上,作为出口阀(来自图4的14)的第二杆(20)被集成为流体的排放元件。作为流体流的优选实施方案,两个杆位于壳体的除去两个半径(21)的总宽度上。因此,如从图8右侧的截面侧视图可见,杆在高度上位于电阻加热元件(4)上方。

图9示出了一个典型电路作为具有不同部件和可能互连的示意性电路图。单个部件的顺序和使用可变化。

- 用于电池电动车辆的热系统

- 用于电动车辆电池的充电设备和对电动车辆电池进行充电的方法