现浇墙体快装标模支撑结构及系统

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及土建工程施工技术领域,具体涉及现浇墙体快装标模支撑结构及系统。

背景技术

现浇模板建筑是采用大型工具式模板,以工业化方法在现场灌筑混凝土承重墙体的房屋,适用于内墙较多的住宅、旅馆等。和预制装配房屋相比,可以节省建预制构件厂投资和大型运输设备;和框架结构房屋相比,用钢省、隔墙装修简单、房间内无外露的梁和柱,现浇墙体表面平整,可以减少装修工作量,工人劳动强度减轻,模板周转快、工期短,工艺易于掌握。

现有的现浇模板技术中使用的模板主要有免拆加筋扩张网网模、传统木模、塑料类、腹膜类、金属类等。网模虽然安装快捷,但在浇筑过程中,轻混凝土密度不能太高,否则容易出现空洞,且网膜存在容易生锈,用钢量较大,表层需进行抹灰处理,工序多、费用高等缺陷;木模、塑料类、覆膜类模板采用传统支撑方式浪费大、人工费高;金属类模板购置成本高。

现浇模板建筑在施工时,例如申请号为201410019553.1,申请日为2014年1月16日公布的现浇自养护保温墙体模具结构及其使用方法,采用支护结构控制浇筑墙面的厚度,该支护结构在与模板配合使用时,需在模板上钻若干安装孔,不仅破坏了模板的整体结构,影响其承载能力,而且在安装时费时费力,降低了施工效率。

再例如申请号为201420872706.2,申请日为2014年12月24日公布的一种钢模板与木模板结合结构,采用螺栓穿过背枋的方式,使背枋和木模与钢模紧密连接,该方法需要在施工人员在背枋和木模与钢模相应的位置钻若干安装孔,需要较长时间的手工操作,安装和拆卸均耗时费力,不利于模板组件的搭建和再利用,且由于施工人员在钻孔时存在一定的人为误差,容易形成相邻模板之间的错位,进而造成模板组件定位不准,影响建筑工程的施工质量。

现有的现浇模板浇筑技术,在搭建安装好模板后,通常采用自上而下的方式进行浇筑,这种方式浇筑出的墙面,通常会因离析、空气排放不畅造成浇筑墙体表层产生空洞,影响墙体的浇筑质量;且在浇筑过程中,混凝土会飞溅出浇筑腔,污染施工环境;施工人员需要站在脚手架上向下浇筑,工作强度大,且工作环境危险系数高。

发明内容

本发明的目的在于:针对上述存在的问题,本发明提供了一种现浇墙体快装标模支撑结构及系统,通过在相邻的两个支撑件之间布置模板形成支撑结构,并排设置于墙体骨架两侧的支撑结构间,通过在支撑件上穿过拉杆的方式使两支撑结构连接,解决了现有技术中,需要在模板上钻孔或钉钉、施工效率低的问题;通过在支撑件上设置限制结构固定背枋,使背枋可从限制结构与支撑件之间形成的开口处卡入被固定或被取出,解决了模板与背枋之间的组合通常需要较长时间的手工操作,安装和拆卸均耗时费力,不利于模板组件的搭建和再利用的问题;通过在模板的中部和/或下部位置处,设置混凝土浇筑口,自下而上浇筑,克服了离析、空气排放不畅造成浇筑墙体表层产生空洞的质量通病;解决了传统自上而下浇筑时,混凝土会飞溅的问题,保障施工现场干净整洁;浇筑混凝土时,拌料泵送一体机将搅拌好的混凝土通过注浆法兰浇筑到模板与支撑件形成的浇筑腔内,有效改善了现有技术中,施工人员需要站在脚手架上向下浇筑,工作强度大,且工作环境危险系数高的情况。

本发明采用的技术方案如下:

现浇墙体快装标模支撑结构,包括模板、支撑件和背枋,相邻支撑件之间布置有模板;所述支撑件和模板相互配合,形成的现浇模面表面平整;所述支撑件上设有限制结构,相邻支撑件之间设有限制模板的背枋,所述背枋与限制结构匹配。

由于采用了上述技术方案,通过支撑件与模板相互配合,省去了模板在安装过程中的钻孔或钉钉的工序;解决了模板与背枋之间的组合通常需要较长时间的手工操作,安装和拆卸均耗时费力,不利于模板组件的搭建和再利用的问题,有效缩短了施工周期。

进一步地,所述支撑件包括位置相对的限位面与浇筑面,其中限制结构设于限位面上;所述支撑件和模板相互配合,所述模板与支撑件装配后,使模板表面与模板表面、或者模板表面与浇筑面形成现浇模面,该现浇模面表面平整;所述支撑件上还布置有若干安装孔。

由于采用了上述技术方案,通过对支撑区域的划分,使支撑件多功能化,限位面与限制结构共同限定背枋的容纳区域大小,起到快速安装并限制背枋的功能;浇筑面分隔模板,并在浇筑的过程中与模板形成现浇模面,共同起到承载的作用,且通过在限位面与浇筑面上贯穿设置安装孔,解决了现有技术中,需要在模板上钻孔或钉钉、施工效率低的问题。

进一步地,所述支撑件包括一个限位面、一个浇筑面和两个装配面,所述装配面位于限位面与浇筑面之间的支撑件两侧;所述限位面和/或装配面上设有挡位块,所述模板与装配面配合时,所述挡位块在模板边部对其限制,使浇筑面与模板表面形成现浇模面。

由于采用了上述技术方案,通过两个装配面起到快速安装模板的作用;通过设置挡位块,限制模板的位移,解决了相邻模板之间的错位容易的问题,提高了模板的定位精度,确保支撑件的浇筑面与模板表面平整,使得浇筑出的墙体表面光洁、平整;在浇筑过程中,档位块可以防止模板与装配面的连接处产生漏浆现象,污染浇筑环境。

进一步地,所述限制结构包括固定于支撑件的承重部、以及与承重部连接的限制部,使所述限制部、承重部与限位面之间的区域形成容纳空间,所述容纳空间的开口向上,使所述背枋从开口处卡入容纳空间内被固定或从开口处被取出。

由于采用了上述技术方案,通过设置限制部和承重部来与限位面共同限制背枋,确保在使用过程中,背枋不会受碰撞、震动等影响掉落,且使限制结构结构简单,易于生产制作;在形成的容纳区域内安装和限制背枋,无需加装螺栓或螺钉固定背枋,拆卸时,从容纳区域的开口处取出背枋即可,工序少,工艺易于掌握,能够在施工过程中实现支撑件与背枋间的快速组合,解决了模板与背枋之间的组合通常需要较长时间的手工操作,安装和拆卸均耗时费力,不利于模板组件的搭建和再利用的问题。

进一步地,还包括竖向枋,所述竖向枋设于相邻的支撑件之间;所述背枋与限制结构匹配时,所述背枋将竖向枋抵于模板外表面。

由于采用了上述技术方案,可根据实际施工需要设置若干竖向枋,减小模板外表面受力处的间距,使模板膨胀、变形程度小;由于增设了竖向枋,可增加支撑件的装配面高度,提高支撑件的刚度;由原来安装于支撑件上的背枋受模板压力,替换为由竖向枋受模板压力,使支撑件上的受力减小,支撑件在安装时可减少紧固件的数量,缩短安装时间。

现浇墙体快装标模系统,在墙体骨架两侧并排布置有上述的现浇墙体快装标模支撑结构,在现浇墙体快装标模支撑结构与墙体骨架之间布置有若干拉条,所述拉条抵于墙体骨架和现浇模面上,使现浇墙体快装标模支撑结构与墙体骨架之间保持一定间距;拉杆穿过支撑件上的安装孔,将墙体骨架两侧的现浇墙体快装标模支撑结构固定连接。

由于采用了上述技术方案,采用在支撑结构与墙体骨架之间布置若干拉条,使支撑结构与墙体骨架之间保持一定间距的方式控制浇筑墙体的厚度,安装方便、快捷,节约了人工成本,且能够保证现浇模板系统的浇筑精度。通过在安装孔内穿过拉杆,使相对的两支撑件相互连接,进而使相邻两支撑件之间布置的模板位置固定,无需在模板上钻孔或钉钉,装配过程便捷,有效缩短了施工周期。

进一步地,平行布置的两现浇墙体快装标模支撑结构中,同一位置处的支撑件位置相互对应;且所述支撑件上的安装孔在高度上位置对应,确保拉杆水平穿过安装孔并将支撑件固定。

由于采用了上述技术方案,通过对支撑件上的安装孔的位置进行限定,确保拉杆水平穿过安装孔并将支撑件固定,使得浇筑的墙面光洁、平整。

进一步地,所述拉条的截面包含有定位部、安装部和支撑边,所述支撑边分别连接定位部与安装部,使定位部与安装部相互间隔有一定间距,确保现浇墙体快装标模支撑结构与墙体骨架之间保持一定间距;所述安装部连接于墙体骨架上,所述定位部抵于现浇模面上。

由于采用了上述技术方案,拉条的安装部固定连接于墙体骨架上,定位部抵于现浇模面上,确保墙体骨架与现浇墙体快装标模支撑结构间距相等,进而确保浇筑墙面的浇筑精度;安装拉条时,固定好拉条安装的高度后,采用射钉钉入拉条的安装部,使安装部与墙体骨架固定连接,无需额外打孔,安装效率高。

进一步地,所述拉条的支撑边和定位部上,设有沿长度方向布置有若干注浆孔,相邻支撑边上的注浆孔位置相对应,使所述支撑边上的注浆孔在竖直方向上相互贯通。

由于采用了上述技术方案,在浇筑混凝土时,混凝土可通过注浆孔延展流动,解决了拉条阻碍混凝土流动的问题,支撑边上的注浆孔,有效减少了浇筑过程中混凝土对拉条竖直方向的压力,防止拉条形变,提高浇筑的速度和质量;定位部上的注浆孔,可使混凝土在浇筑过程中可通过该注浆孔向现浇墙体快装标模支撑结构施加压力,进而使现浇墙体快装标模支撑结构与拉条间产生间隙,混凝土浇筑进该间隙后,可将拉条包覆在浇筑墙体内,提高浇筑墙体表面的平整度。

进一步地,所述墙体骨架包括立柱组件,所述立柱组件设有有支撑部、限位部和装配部;所述支撑部沿墙体骨架长度方向并排设置,且两端设置有装配部,所述限位部水平设置于支撑部上。

由于采用了上述技术方案,支撑部沿墙体骨架长度方向并排设置提高了墙体骨架的稳定性;由于墙体保护层太薄容易渗入潮湿气体和水,过厚则易产生裂缝,从而使钢筋锈蚀并膨胀,破坏混凝土,影响使用和结构安全,限位部可通过调节自身长度控制墙体骨架与现浇墙体快装标模支撑结构之间的距离,保障浇筑墙体保护层的厚度。

进一步地,所述限位部轴向两端处、立柱组件外侧处水平交错设置有拉条,所述拉条两端设置有安装件。

由于采用了上述技术方案,通过在限位部轴向两端处设置拉条,使墙体骨架与现浇墙体快装标模支撑结构间有一定的间距,且间距相等,进而确保浇筑墙面的浇筑精度;立柱组件外侧处水平设置拉条,可在水平方向上连接立柱组件,保障若干立柱组件之间的稳定性。

进一步地,所述限位部轴向两端处、立柱组件外侧处水平交错设置有横向拉筋,所述横向拉筋两端设置有安装件。

由于采用了上述技术方案,通过在限位部轴向两端处设置横向拉筋,使墙体骨架与现浇墙体快装标模支撑结构间有一定的间距,且间距相等,进而确保浇筑墙面的浇筑精度;立柱组件外侧处水平设置横向拉筋,可在水平方向上连接立柱组件,保障若干立柱组件之间的稳定性。

进一步地,所述限位部轴向两端处水平设置有拉条,所述立柱组件外侧处水平设置有横向拉筋,所述拉条和横向拉筋交错布置,且两端分别设置有安装件。

由于采用了上述技术方案,通过在限位部轴向两端处设置拉条,使墙体骨架与现浇墙体快装标模支撑结构间有一定的间距,且间距相等,进而确保浇筑墙面的浇筑精度;立柱组件外侧处水平设置横向拉筋,可在水平方向上连接立柱组件,保障若干立柱组件之间的稳定性。

进一步地,所述现浇墙体快装标模支撑结构中,在模板的中部和/或下部位置处,设有混凝土浇筑口,所述混凝土浇筑口处设有注浆法兰。

由于采用了上述技术方案,在模板的中部和/或下部位置处,设有混凝土浇筑口,自下而上浇筑,克服了离析、空气排放不畅造成浇筑墙体表层产生空洞的质量通病;解决了传统自上而下浇筑时,混凝土会飞溅的问题,保障施工现场干净整洁;注浆法兰通过输送管连接有拌料泵送一体机,浇筑混凝土时,拌料泵送一体机将搅拌好的混凝土通过注浆法兰浇筑到模板与支撑件形成的浇筑腔内,有效改善了现有技术中,施工人员需要站在脚手架上向下浇筑,工作强度大,且工作环境危险系数高的情况。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明无需对模板裁切、打孔、钉钉等,提高了模板的装配效率。

2、本发明可使施工人员快速安装或拆卸背枋。

3、本发明工艺易于掌握,施工周期短,节约了人力成本。

4、本发明能确保浇筑的墙体表面光洁、平整。

5、本发明可防止在浇筑过程中产生漏浆现象。

6、本发明可控制浇筑墙体的厚度。

7、本发明可保障浇筑墙体保护层的厚度,防止钢筋锈蚀并膨胀,破坏混凝土,影响使用和结构安全。

8、本发明自下而上浇筑,克服了离析、空气排放不畅造成浇筑墙体表层产生空洞的质量通病。

9、本发明解决了传统自上而下浇筑时,混凝土会飞溅的问题,保障施工现场干净整洁。

10、本发明无需施工人员需要站在脚手架上向下浇筑,有效改善了施工人员工作强度大,且工作环境危险系数高的情况。

附图说明

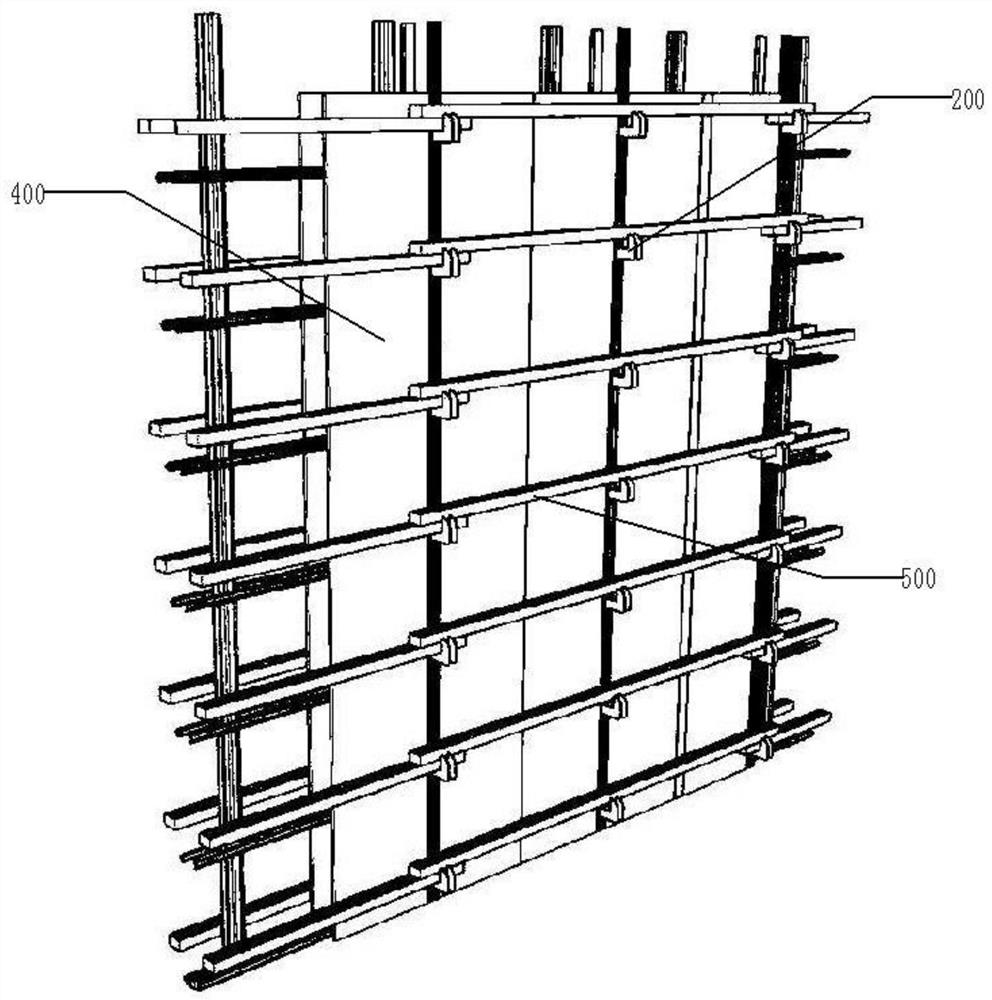

图1是本发明的现浇墙体快装标模支撑结构示意图;

图2是本发明的支撑件结构图;

图3是本发明支撑件A-A方向上的剖视图;

图4是本发明增设竖向枋实施例的现浇墙体快装标模系统结构示意图;

图5是本发明增设竖向枋实施例的现浇模板系统结构俯视图;

图6本发明增设竖向枋实施例的支撑件结构图;

图7本发明增设竖向枋实施例的支撑件B-B方向上的剖视图;

图8是本发明的拉条截面图;

图9是本发明的现浇墙体快装标模系统结构示意图;

图10是本发明的现浇墙体快装标模系统剖视图;

图11是本发明的墙体骨架侧视图;

图12是本发明的墙体骨架结构示意图;

图13是本发明的浇筑系统结构示意图。

图中标记:100-墙体骨架,200-支撑件,300-拉条,400-模板,500-背枋,600-现浇模面,700-拉杆,800-注浆法兰,900-竖向枋,202-限制结构,221-承重部,222-限制部,203-安装孔,204-浇筑面,205-限位面,206-装配面,207-挡位块,302-安装部,303-支撑边,304-定位部,305-注浆孔,102-立柱组件,121-装配部,122-支撑部,123-限位部,103-横向拉筋,131-安装件。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

一种现浇墙体快装标模支撑结构,如图1、图2、图3所示,包括模板400、支撑件200和背枋500,相邻支撑件200之间布置有模板400;所述支撑件200和模板400相互配合,形成的现浇模面600表面平整;所述支撑件200上设有限制结构202,相邻支撑件200之间设有限制模板400的背枋500,所述背枋500与限制结构202匹配。

通过支撑件200与模板400相互配合,省去了模板400在安装过程中的钻孔或钉钉的工序;解决了模板400与背枋500之间的组合通常需要较长时间的手工操作,安装和拆卸均耗时费力,不利于模板组件的搭建和再利用的问题,有效缩短了施工周期。

所述支撑件200包括位置相对的限位面205与浇筑面204,其中限制结构202设于限位面205上;所述支撑件200和模板400相互配合,所述模板400与支撑件200装配后,使模板400表面与模板400表面、或者模板400表面与浇筑面204形成现浇模面600,该现浇模面600表面平整;所述支撑件200上还布置有若干安装孔203。

通过对支撑件200区域的划分,使支撑件200多功能化,限位面205与限制结构202共同限定背枋500的容纳区域大小,起到快速安装并限制背枋500的功能;浇筑面204分隔模板,并在浇筑的过程中与模板400形成现浇模面600,共同起到承载的作用,且通过在限位面205与浇筑面204上贯穿设置安装孔203,解决了现有技术中,需要在模板400上钻孔或钉钉、施工效率低的问题。

所述支撑件200包括一个限位面205、一个浇筑面204和两个装配面206,所述装配面206位于限位面205与浇筑面204之间的支撑件200两侧;所述限位面205和/或装配面206上设有挡位块207,所述模板400与装配面206配合时,所述挡位块207在模板400边部对其限制,使浇筑面204与模板400表面形成现浇模面600。

通过两个装配面206起到快速安装模板400的作用;通过设置挡位块207,限制模板400的位移,解决了相邻模板400之间的错位容易的问题,提高了模板400的定位精度,确保支撑件200的浇筑面204与模板400表面平整,使得浇筑出的墙体表面光洁、平整;在浇筑过程中,档位块207可以防止模板400与装配面206的连接处产生漏浆现象,污染浇筑环境。

所述限制结构202包括固定于支撑件200的承重部221、以及与承重部221连接的限制部222,使所述限制部222、承重部221与限位面205之间的区域形成容纳空间,所述容纳空间的开口向上,使所述背枋500从开口处卡入容纳空间内被固定或从开口处被取出。

通过设置限制部222和承重部221来与限位面205共同限制背枋500,确保在使用过程中,背枋500不会受碰撞、震动等影响掉落,且使限制结构202结构简单,易于生产制作;在形成的容纳区域内安装和限制背枋500,无需加装螺栓或螺钉固定背枋500,拆卸时,从容纳区域的开口处取出背枋500即可,工序少,工艺易于掌握,能够在施工过程中实现支撑件200与背枋500间的快速组合,解决了模板400与背枋500之间的组合通常需要较长时间的手工操作,安装和拆卸均耗时费力,不利于模板组件的搭建和再利用的问题。

实施例2

一种现浇墙体快装标模支撑结构,在实施例1的基础上,如图4-7所示,还包括竖向枋900,所述竖向枋900设于相邻的支撑件200之间;所述背枋500与限制结构202匹配时,所述背枋500将竖向枋900抵于模板400外表面。

增设竖向枋900后,支撑件200上的限制结构202需要加长,限制结构202与支撑件200连接的一端设有一段与竖向枋900厚度相匹配的凸台,所述凸台分别连接支撑件200和承重部221。在支撑结构装配过程中,先在支撑件200之间安装竖向枋900,使凸台表面与竖向枋900的外表面齐平,再把背枋500卡入限制结构202中,此时背枋500将竖向枋900抵于模板400外表面。浇注过程中,模板400向外膨胀,使得竖向枋900压紧背枋500,将背枋500抵于限制部222上,从而限制模板400的膨胀变形,确保浇筑墙面光洁、平整。

在施工过程中,可根据实际施工需要设置若干竖向枋900,减小模板400外表面受力处的间距,使模板400膨胀、变形程度小;由于增设了竖向枋900,支撑件200装配面206的高度可不受模板400厚度的限制而增加,提高支撑件200的刚度;由原来安装于支撑件200上的背枋500受模板400压力,替换为由竖向枋900受模板400压力,使支撑件200上的受力减小,支撑件200在安装时可减少紧固件的数量,缩短安装时间。

实施例3

一种现浇墙体快装标模系统,如图9、图10所示,在墙体骨架100两侧并排布置有上述的现浇墙体快装标模支撑结构,在现浇墙体快装标模支撑结构与墙体骨架100之间布置有若干拉条300,所述拉条300抵于墙体骨架100和现浇模面600,使现浇墙体快装标模支撑结构与墙体骨架100之间保持一定间距;拉杆700穿过支撑件200上的安装孔203,将墙体骨架100两侧的现浇墙体快装标模支撑结构固定连接。

采用在支撑结构与墙体骨架100之间布置若干拉条300,使支撑结构与墙体骨架100之间保持一定间距的方式控制浇筑墙体的厚度,安装方便、快捷,节约了人工成本,且能够保证现浇模板系统的浇筑精度。通过在安装孔203内穿过拉杆700,使相对的两支撑件200相互连接,进而使相邻两支撑件200之间布置的模板400位置固定,无需在模板400上钻孔或钉钉,装配过程便捷,有效缩短了施工周期。

平行布置的两现浇墙体快装标模支撑结构中,同一位置处的支撑件200位置相互对应;且所述支撑件200上的安装孔203在高度上位置对应,确保拉杆700水平穿过安装孔203并将支撑件200固定。

通过对支撑件200上的安装孔203的位置进行限定,确保拉杆700水平穿过安装孔203并将支撑件200固定,使得浇筑的墙面光洁、平整。

实施例4

一种现浇墙体快装标模系统,在实施例3的基础上,如图8所示,所述拉条300的截面包含有定位部304、安装部302和支撑边303,所述支撑边303分别连接定位部304与安装部302,使定位部304与安装部302相互间隔有一定间距,确保现浇墙体快装标模支撑结构与墙体骨架100之间保持一定间距;所述安装部302连接于墙体骨架100上,所述定位部304抵于现浇模面600上。

拉条300的安装部302固定连接于墙体骨架100上,定位部304抵于现浇模面600上,确保墙体骨架100与现浇墙体快装标模支撑结构间距相等,进而确保浇筑墙面的浇筑精度;安装拉条300时,固定好拉条300安装的高度后,采用射钉钉入拉条300的安装部302,使安装部302与墙体骨架固定连接,无需额外打孔,安装效率高。

所述拉条300的支撑边303和定位部304上,设有沿长度方向布置有若干注浆孔305,相邻支撑边303上的注浆孔305位置相对应,使所述支撑边303上的注浆孔305在竖直方向上相互贯通。

在浇筑混凝土时,混凝土可通过注浆孔305延展流动,解决了拉条300阻碍混凝土流动的问题,支撑边303上的注浆孔305,有效减少了浇筑过程中混凝土对拉条300竖直方向的压力,防止拉条300形变,提高浇筑的速度和质量;定位部304上的注浆孔305,可使混凝土在浇筑过程中可通过该注浆孔305向现浇墙体快装标模支撑结构施加压力,进而使现浇墙体快装标模支撑结构与拉条300间产生间隙,混凝土浇筑进该间隙后,可将拉条300包覆在浇筑墙体内,提高浇筑墙体表面的平整度。

实施例5

一种现浇墙体快装标模系统,在实施例3、实施例4的基础上,如图11、图12所示,所述墙体骨架100包括立柱组件102,所述立柱组件102设有有支撑部122、限位部123和装配部121;所述支撑部102沿墙体骨架100长度方向并排设置,且两端设置有装配部121,所述限位部103水平设置于支撑部122上。

支撑部102沿墙体骨架100长度方向并排设置提高了墙体骨架100的稳定性;由于墙体保护层太薄容易渗入潮湿气体和水,过厚则易产生裂缝,从而使钢筋锈蚀并膨胀,破坏混凝土,影响使用和结构安全,限位部103可通过调节自身长度控制墙体骨架100与现浇墙体快装标模支撑结构之间的距离,保障浇筑墙体保护层的厚度。

所述限位部103轴向两端处、立柱组件102外侧处水平设置有拉条300,所述拉条300两端设置有安装件131。

通过在限位部103轴向两端处设置拉条300,使墙体骨架100与现浇墙体快装标模支撑结构间有一定的间距,且间距相等,进而确保浇筑墙面的浇筑精度;立柱组件102外侧处水平设置拉条300,可在水平方向上连接立柱组件102,保障若干立柱组件102之间的稳定性。

拉条300适用于轻钢龙骨系统。

实施例6

一种现浇墙体快装标模系统,替换实施例5中的拉条,如图11图12所示,所述限位部103轴向两端处、立柱组件102外侧处水平设置有横向拉筋103,所述横向拉筋103两端设置有安装件131。

通过在限位部103轴向两端处设置横向拉筋103,使墙体骨架与现浇墙体快装标模支撑结构间有一定的间距,且间距相等,进而确保浇筑墙面的浇筑精度;立柱组件102外侧处水平设置横向拉筋103,可在水平方向上连接立柱组件102,保障若干立柱组件102之间的稳定性。

横向拉筋103适用于桁架系统。

实施例7

一种现浇墙体快装标模系统,替换实施例5与实施例6中的技术方案,如图11图12所示,所述限位部103轴向两端处水平设置有拉条300,所述立柱组件102外侧处水平设置有横向拉筋103,所述拉条300和横向拉筋103交错布置,且两端分别设置有安装件131。

通过在限位部103轴向两端处设置拉条300,使墙体骨架100与现浇墙体快装标模支撑结构间有一定的间距,且间距相等,进而确保浇筑墙面的浇筑精度;立柱组件102外侧处水平设置横向拉筋103,可在水平方向上连接立柱组件102,保障若干立柱组件102之间的稳定性。

采用拉条300与横向拉筋103交错的结构,相比实施例5,稳固性更高;相比实施例6,拉条300通过打入射钉安装,无需焊接、打孔或加装安装件,装配快捷。

实施例8

一种现浇墙体快装标模系统,在实施例3-7的基础上,如图13所示,所述现浇墙体快装标模支撑结构中,在模板400的中部和/或下部位置处,设有混凝土浇筑口,所述混凝土浇筑口处设有注浆法兰800。

在模板400的中部和/或下部位置处,设有混凝土浇筑口,自下而上浇筑,克服了离析、空气排放不畅造成浇筑墙体表层产生空洞的质量通病;解决了传统自上而下浇筑时,混凝土会飞溅的问题,保障施工现场干净整洁;注浆法兰800通过输送管连接有拌料泵送一体机,浇筑混凝土时,拌料泵送一体机将搅拌好的混凝土通过注浆法兰800浇筑到模板400与支撑件200形成的浇筑腔内,有效改善了现有技术中,施工人员需要站在脚手架上向下浇筑,工作强度大,且工作环境危险系数高的情况。

本文中应用了具体的实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 现浇墙体快装标模支撑结构及系统

- 一种现浇墙体快装标模支撑装置