一种渐变色陶瓷材料的制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于渐变色陶瓷技术领域,具体涉及一种渐变色陶瓷材料的制备方法。

背景技术

陶瓷具有优异的抗腐蚀性和耐磨性,广泛应用于工商业和日用品领域。但由于陶瓷本身颜色单一,陶瓷材料观感较差,现有的渐变色陶瓷,都是对纯色陶瓷通过喷涂方式进行上釉处理,这种方式不环保,易掉色,且劣质彩釉与人体长期接触不利健康。

鉴于此,提供一种渐变色陶瓷材料的制备方法。

发明内容

本申请的目的在于针对现有技术的上述缺陷,提供一种渐变色陶瓷材料的制备方法,通过将质量梯度连续变化的色料分别加入一一对应的陶瓷混合物中混合均匀,经单独流延得到色料含量梯度连续变化的流延片,将流延片按序依次色料含量由高到低依次叠加后经等静压成型、排胶、烧结处理得到渐变色陶瓷材料。本发明的制备方法简单,环保安全,陶瓷材料颜色过渡均匀,色彩丰富美观,在陶瓷材料本身具有的优良抗腐蚀性耐磨性的基础上,提升了陶瓷材料的观感。

本申请的目的可通过以下的技术措施来实现:

为了实现上述目的,本申请提供了一种渐变色陶瓷材料的制备方法,所述制备方法包括:

步骤S1:将共沸混合物溶剂、分散剂和陶瓷粉体混合得到第一混合物;

步骤S2:将增塑剂和粘结剂加入所述第一混合物中混合得到第二混合物;

步骤S3:将质量梯度连续变化的色料分别加入所述第二混合物中,分别得到含有色料浓度梯度连续变化的混合浆料;

步骤S4:将含有色料浓度梯度连续变化的混合浆料分别进行流延,得到含有色料浓度的梯度连续变化的流延片;

步骤S5:将所述流延片按照色料含量由高到低依次叠加后进行等静压成型,得到生坯;

步骤S6:将所述生坯依次进行排胶处理和烧结处理,得到所述渐变色陶瓷材料。

优选的,所述色料浓度的梯度连续变化的流延片为色料浓度呈等差数列递变的流延片。

优选的,所述步骤S3具体包括:

将质量梯度连续变化的色料分别加入所述第二混合物中进行分级球磨,分别得到含有色料浓度梯度连续变化的混合浆料;

或,将色料配置成色料溶液,以梯度连续变化的脉冲次数分别将所述色料溶液以脉冲形式喷入所述第二混合物中,分别得到含有色料浓度梯度连续变化的混合浆料。

优选的,所述步骤S3中分级球磨后所述混合浆料中陶瓷粉体的平均粒径D50为0.1~1.0微米,其中最大粒径D100不大于平均粒径D50的两倍。

优选的,所述第二混合物的固含量为40~70wt%。

优选的,所述第二混合物包括0.5~2.0wt%的分散剂、0.5~2.0wt%的粘结剂、0.1~2.0wt%的增塑剂。

优选的,所述流延片中所述色料与所述陶瓷粉体的质量比不大于0.1,所述色料为纳米粉体或微纳米粉体。

优选的,所述步骤S4具体包括:将含有不同色料浓度的混合浆料分别进行真空脱泡,其中,真空脱泡的真空度为-0.9~0.96KPa;将含有不同色料浓度的混合浆料分别进行流延,得到含有不同色料浓度的流延片。

优选的,在所述步骤S4中,流延温度为45~80℃,所得流延片的厚度小于0.2mm。

优选的,所述烧结的过程中,升温速率不高于10.0℃/min,烧结温度为1300~1600℃。

本申请的有益效果为提供了一种渐变色陶瓷材料的制备方法,将共沸混合物溶剂、分散剂和陶瓷粉体混合得到第一混合物,将增塑剂和粘结剂加入第一混合物中混合得到第二混合物,将质量梯度连续变化的色料分别加入第二混合物中,分别得到色料浓度梯度连续变化的混合浆料,将色料浓度梯度连续变化的混合浆料分别进行流延,得到含有色料浓度梯度连续变化的流延片,将流延片按照色料含量由高到低依次叠加后进行等静压成型,得到生坯,将生坯依次进行排胶处理和烧结处理,得到渐变色陶瓷材料。本发明的制备方法简单,陶瓷材料颜色过渡均匀,色彩丰富美观,环保安全,在陶瓷材料本身具有的优异的抗腐蚀性和耐磨性的基础上,提升了陶瓷材料的观感。

附图说明

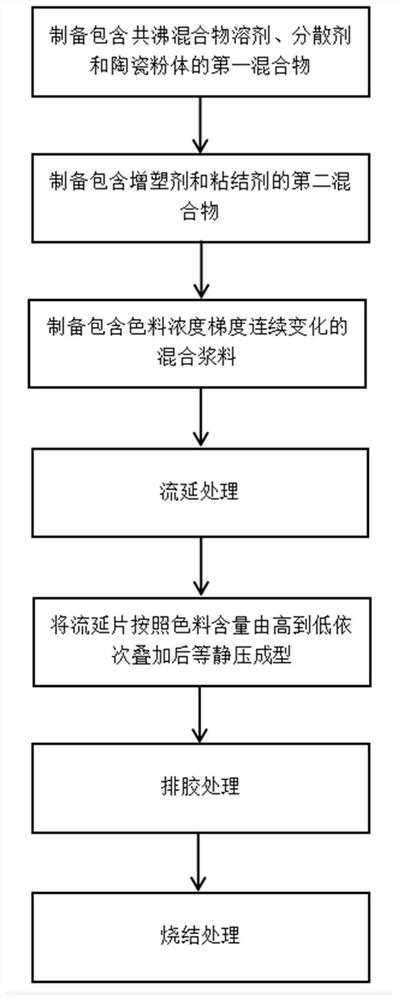

图1是本发明实施例的渐变色陶瓷材料制备方法的工艺流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

为了使本揭示内容的叙述更加详尽与完备,下文针对本发明的实施方式与具体实施例提出了说明性的描述;但这并非实施或运用本发明具体实施例的唯一形式。实施方式中涵盖了多个具体实施例的特征以及用以建构与操作这些具体实施例的方法步骤与其顺序。然而,亦可利用其它具体实施例来达成相同或均等的功能与步骤顺序。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

图1展示了本发明实施例的渐变色陶瓷材料制备方法的工艺流程图。

参阅图1,一种渐变色陶瓷材料的制备方法包括:

步骤S1:将共沸混合物溶剂、分散剂和陶瓷粉体混合得到第一混合物。

具体的,共沸混合物溶剂包括水、乙醇、甲乙酮、三氯乙烯、甲苯、二甲苯和乙酸乙酯中的至少两种,分散剂包括乙氧基化合物、三乙醇胺、脂肪胺盐和鱼油中的至少一种。

步骤S2:将增塑剂和粘结剂加入所述第一混合物中混合得到第二混合物。

具体的,步骤S2包括:

将增塑剂和粘结剂同时加入所述第一混合物中混合得到所述第二混合物;

或,将增塑剂覆盖于所述第一混合物的表面,以使增塑剂在所述第一混合物的表面形成增塑剂薄膜,将粘结剂加入所述增塑剂薄膜中,以将所述粘结剂和所述增塑剂混合,将溶解有粘结剂的增塑剂薄膜与所述第一混合液均匀混合,得到所述第二混合物。

需要说明的是,为保证陶瓷浆料悬浮液的稳定性和分散均匀性,优选的采用增塑剂或粘结剂按先后顺序依次加入第一混合物中,使增塑剂和粘结剂混合溶解制备第二混合物,进一步提升陶瓷浆料悬浮液的稳定性和分散均匀性。

具体的,粘结剂包括聚乙烯醇缩丁醛、聚丙烯酸酯、乙基纤维素、聚乙烯醇、丙烯酸乳剂和聚丙烯酸胺盐中的至少一种,增塑剂包括聚乙二醇、乙二醇、邻苯二甲酸二丁酯中的至少一种。

进一步的,第二混合物的固含量为40~70wt%。

进一步的,第二混合物包括0.5~2.0wt%的分散剂、0.5~2.0wt%的粘结剂、0.1~2.0wt%的增塑剂。

步骤S3:将质量梯度连续变化的色料分别加入所述第二混合物中,分别得到含有色料浓度梯度连续变化的混合浆料。

进一步的,步骤S3具体包括:

将质量梯度连续变化的色料分别加入所述第二混合物中进行分级球磨,分别得到含有色料浓度梯度连续变化的混合浆料;

或,将色料配置成色料溶液,以梯度连续变化的脉冲次数分别将所述色料溶液以脉冲形式喷入所述第二混合物中,分别得到含有色料浓度梯度连续变化的混合浆料。

进一步的,步骤S3中分级球磨后所述混合浆料中陶瓷粉体的平均粒径D50为0.1~1.0微米,其中最大粒径D100不大于平均粒径D50的两倍,保证陶瓷粉体的粒径均匀细小,进一步提升混合浆料中增塑剂和粘结剂的分散均匀性。

步骤S4:将含有色料浓度梯度连续变化的混合浆料分别进行流延,得到含有色料浓度的梯度连续变化的流延片。

进一步的,色料浓度的梯度连续变化的流延片为色料浓度呈等差数列递变的流延片,相邻流延片间的色料浓度差均匀微小,保证颜色过渡均匀,进一步提升渐变色陶瓷材料的色彩呈现效果。

进一步的,流延片中色料与陶瓷粉体的质量比不大于0.1,所述色料为纳米粉体或微纳米粉体,保证色料粒径小于陶瓷粉体粒径,进一步提升色料在混合浆料中的分散均匀性。

进一步的,步骤S4具体包括:将含有不同色料浓度的混合浆料分别进行真空脱泡,其中,真空脱泡的真空度为-0.9~0.96KPa;将含有不同色料浓度的混合浆料分别进行流延,得到含有不同色料浓度的流延片。

进一步的,在步骤S4中,流延温度为45~80℃,所得流延片的厚度小于0.2mm。

步骤S5:将所述流延片按照色料含量由高到低依次叠加后进行等静压成型,得到生坯。

步骤S6:将所述生坯依次进行排胶处理和烧结处理,得到所述渐变色陶瓷材料。

进一步的,在烧结过程中,升温速率不高于10.0℃/min,避免晶粒异常长大,保证陶瓷的致密性,进一步提升色彩的呈现效果;烧结温度为1300~1600℃,为保证发色效果,最高烧结温度优选的设为1350~1450℃,以使色料的发色温度与最高烧结温度相适配,最高烧结温度不高于色料的最佳发色温度,最低煅烧温度和色料的使用温度相同,进一步提升发色效果,提升陶瓷材料的观感。

具体的,制备同一种颜色的渐变色陶瓷材料时,选用同一种着色氧化物作为色料以添加比例递变,实现制备同一种颜色的渐变色陶瓷材料;制备两种颜色间的渐变时,选用两种不同颜色的着色氧化物进行色剂添加含量混合递变,中间色与两种颜色易产生颜色过渡,过渡色在不同的两种颜色间出现颜色叠加,实现制备两种颜色间的渐变色陶瓷材料。

需要说明的是,陶瓷粉体包括但不限于氧化锆粉体、氧化铝粉体、碳化硅粉体、氮化硅粉体和氮化硼粉体中的至少一种,为保证渐变色陶瓷材料与人体长期接触健康无毒,色料采用着色氧化物,绿色可选用2CoO.TiO2,蓝色可选用CoO.Al2O3,青灰色可选用CuO.Al2O3,黑色可选用FeO.Fe2O3,茶色可选用MnO.Al2O3,棕色可选用ZnO-Al2O3-Fe2O3-Cr2O3、ZnO-Al2O3-Fe2O3-MnO2、ZnO-Al2O3-Fe2O3-Cr2O3-MnO2中的一种。

以下结合具体实施例对本发明的具体实现进行详细描述:

实施例1

步骤S1:将100克氧化锆陶瓷粉体、1克乙氧基化合物加入50克由水和乙醇组成的共沸混合物溶剂中球磨分散均匀,得到第一混合物。

步骤S2:将1克增塑剂和2克粘结剂按先后顺序依次加入第一混合物中,具体的,将增塑剂从第一混合物的表面加入,使增塑剂在第一混合物的表面形成增塑剂薄膜,将粘结剂加入增塑剂薄膜中,待粘结剂溶解于增塑剂中之后混合均匀得到第二混合物。

步骤S3:将第二混合物均分为5份,将着色氧化物CoO.Al2O3作为色料按占氧化锆陶瓷粉体的0.10wt%、0.15wt%、0.20wt%、0.25wt%、0.30wt%依次添加到每份第二混合物中,进行分级球磨分散均匀,保证氧化锆陶瓷粉体的平均粒径D50为0.1~1.0微米,其中最大粒径D100不大于平均粒径D50的两倍,混合均匀得到色料浓度不同的5份混合浆料,按色料浓度由低到高对混合浆料依次编号1-1、1-2、1-3、1-4、1-5。

步骤S4:将5份混合浆料分别在真空度0.2KPa下进行真空脱泡,脱泡时间30min,脱泡后进行单独流延得到色料浓度不同的流延片,流延具体工艺参数为:流延温度70℃,流延速度1.5m/min,所得流延片的厚度为0.1mm。

步骤S5:将流延片按色料浓度由高到低一次叠加后在温度75℃、压力50Mpa的条件下保压时间3min进行等静压成型,得到色料浓度不同的生坯。

步骤S6:将生坯放入排胶炉中排胶,在低于350℃下采用0.5℃/min的升温速率进行升温,在350℃~650℃之间采用1℃/min的升温速率进行升温,在650℃时保温60min。排胶后放置于烧结炉中在空气气氛中升温烧结,在低于1000℃下采用5℃/min的升温速率进行升温,在1000℃时保温60min,在1000℃~1450℃之间采用2.0℃/min的升温速率进行升温,在1450℃时保温120min,之后随炉冷却得到蓝色的渐变色陶瓷材料。

实施例2

步骤S1:将100克氧化锆陶瓷粉体、1克乙氧基化合物加入50克由水和乙醇组成的共沸混合物溶剂中球磨分散均匀,得到第一混合物。

步骤S2:将1克增塑剂和2克粘结剂同时加入第一混合物中球磨分散均匀得到第二混合物。

步骤S3:将第二混合物均分为5份,将着色氧化物2CoO.TiO2作为色料按占氧化锆陶瓷粉体的0.10wt%、0.15wt%、0.20wt%、0.25wt%、0.30wt%的含量依次添加到每份第二混合物中,将色料配置成溶液中以脉冲形式分别加入5份第二混合物中,脉冲次数比为1:2:3:4:5,混合均匀得到色料浓度不同的5份混合浆料,按色料浓度由低到高对混合浆料依次编号2-1、2-2、2-3、2-4、2-5。

步骤S4:将5份混合浆料分别在真空度0.2KPa下进行真空脱泡,脱泡时间30min,脱泡后单独流延得到色料浓度不同的流延片,流延具体工艺参数为:流延温度70℃,流延速度1.5m/min,所得流延片的厚度为0.1mm。

步骤S5:将流延片按色料浓度由高到低一次叠加后在温度75℃、压力50Mpa的条件下保压时间3min进行等静压成型,得到色料浓度不同的生坯。

步骤S6:将生坯放入排胶炉中排胶,在低于350℃下采用0.5℃/min的升温速率进行升温,在350℃~650℃之间采用1℃/min的升温速率进行升温,在650℃时保温60min。排胶后放置于烧结炉中在空气气氛中升温烧结,在低于1000℃下采用5℃/min的升温速率进行升温,在1000℃时保温60min,在1000℃~1430℃之间采用2.0℃/min的升温速率进行升温,在1450℃时保温120min,之后随炉冷却得到绿色的渐变色陶瓷材料。

实施例3

步骤S1:将100克氧化锆陶瓷粉体、1克乙氧基化合物加入50克由水和乙醇组成的共沸混合物溶剂中球磨分散均匀,得到第一混合物。

步骤S2:将1克增塑剂和2克粘结剂同时加入第一混合物中继续球磨分散均匀,得到第二混合物。

步骤S3:将第二混合物均分为5份,将着色氧化物ZnO-Al2O3-Fe2O3-Cr2O3作为色料按占氧化锆陶瓷粉体的0.10wt%、0.15wt%、0.20wt%、0.25wt%、0.30wt%依次添加到每份第二混合物中,进行分级球磨分散均匀,保证氧化锆陶瓷粉体的平均粒径D50为0.1~1.0微米,其中最大粒径D100不大于平均粒径D50的两倍,混合均匀得到色料浓度不同的5份混合浆料,按色料浓度由低到高对混合浆料依次编号3-1、3-2、3-3、3-4、3-5。

步骤S4:将5份混合浆料分别在真空度0.2KPa下进行真空脱泡,脱泡时间30min,脱泡后单独流延得到色料浓度不同的流延片,流延具体工艺参数为:流延温度70℃,流延速度1.5m/min,所得流延片的厚度为0.1mm。

步骤S5:将流延片按色料浓度由高到低一次叠加后在温度75℃、压力50Mpa的条件下保压时间3min进行等静压成型,得到色料浓度不同的生坯。

步骤S6:将生坯放入排胶炉中排胶,在低于350℃下采用0.5℃/min的升温速率进行升温,在350℃~650℃之间采用1℃/min的升温速率进行升温,在650℃时保温60min。排胶后放置于烧结炉中在空气气氛中升温烧结,在低于1000℃下采用5℃/min的升温速率进行升温,在1000℃时保温60min,在1000℃~1400℃之间采用2.0℃/min的升温速率进行升温,在1400℃时保温120min,之后随炉冷却得到棕色的渐变色陶瓷材料。

表1实施例1-3的颜色值表

在本发明实施例通过将质量梯度连续变化的色料分别加入一一对应的陶瓷混合物中混合均匀,经单独流延得到色料含量梯度连续变化的流延片,将流延片按序依次色料含量由高到低依次叠加后经等静压成型、排胶、烧结处理得到渐变色陶瓷材料。本发明的制备方法简单,陶瓷材料颜色过渡均匀,色彩丰富美观,环保安全,在陶瓷材料本身具有的优异的抗腐蚀性和耐磨性的基础上,提升了陶瓷材料的观感。

以上仅为本发明的较佳实施例而已,并不用以限制本申请,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种渐变色陶瓷材料的制备方法

- 一种渐变色玻璃的制备方法及渐变色玻璃