一种物化污泥脱水的方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于环境保护和污泥处理技术领域,具体涉及一种物化污泥脱水的方法。

背景技术

原水净化、污水处理中,常需要分离一些悬浮物,为了加速悬浮颗粒物的沉淀分离,常会加入一些铁盐类絮凝剂,例如加入硫酸亚铁处理废水,最终会产生氢氧化铁,利用一定的网捕作用将废水中的悬浮颗粒沉淀下来,由此必然产生大量含水率较高的沉淀污泥,又称物化污泥。通常物化污泥的含水率都在85%以上,而此类高含水物化污泥中含有较大量的氢氧化铁成分,污泥中含有的氢氧化铁成分在30-50wt%(绝干污泥)。污泥含水率极高,导致体积大不便于运输,且含水率高的污泥焚烧需要消耗更多的能源,增加了处置的成本。

针对水处理过程中产生的污泥,目前一般水处理厂均采用机械脱水,常见的有板框压滤机、带式压滤机和离心式脱水机。板框式压滤机是通过板框的挤压,使污泥内的水通过滤布排出,达到污泥脱水目的。如中国专利号CN110590121A公布了利用污泥脱水剂和板框压滤机进行污泥脱水的方法。虽然能够有效地对污泥进行脱水,但是该方法依然存在不利因素限制其应用,如板框压滤脱水属于间歇操作,无法实现连续运行,自动化程度低,劳动强度大,同时滤布清洗费事消耗水量大且需经常更换,增加了人员成本,而且板框压滤需要较高压力挤压污泥以达到固液分离的目的,所以电机功率大能耗大。带式压滤脱水机是由上下两条张紧的滤带夹带着污泥层,从一连串辊压筒中呈S形经过,形成对污泥层的压榨和剪切力,把污泥层中的毛细水挤压出来,以获得含固量较高的泥饼,实现污泥脱水。如中国专利号CN109052907A公布了利用高压带式压滤污泥深度脱水的工艺,污泥经过调理剂调理之后送入高压带式压滤机进行脱水处理,可以连续对污泥进行脱水,工艺成熟,脱水效果较好。但是上述专利虽然可以实现连续污泥脱水,不过需要高压机械挤压脱水,存在耗能高的问题,滤带维护保养也较难,同时脱水滤液浊度较高,后续处理麻烦。离心脱水机主要由转载和带空心转轴的螺旋输送器组成,污泥由空心转轴送入转筒后,在高速旋转产生的离心力作用下,立即被甩入转毂腔内。污泥颗粒比重较大,因而产生的离心力较大,被甩贴在转毂内壁上,形成固体层;水密度小,离心力也小,只在固体层内侧产生液体层。固体层的污泥在螺旋输送器的缓慢推动下,被输送到转载的锥端,经转载周围的出口连续排出,液体则由溢流堰溢流排至转载外,汇集后排出脱水机。如中国专利号CN105693096A公布了一种移动式污泥脱水处理设备,利用污泥离心脱水机对污泥进行脱水。上述专利的污泥脱水方法可以连续作业、工人劳动强度低、人员成本低,但是存在一些问题,如离心脱水能耗大、噪声大且对细颗粒污泥脱水效果差。以上各种污泥脱水方法均存在脱水滤液澄清度低的特点。此外,已有专利将微孔陶瓷板用于矿浆的固液分离,如中国专利号CN99203291.1所述陶瓷过滤机,应用于选矿精矿等固液分离以及尾矿的回收等。微孔陶瓷过滤板的平均孔径在一般在1-3μm,矿浆中细颗粒在抽吸过滤时进入到过滤板微孔,造成堵塞,长时间运行会导致过滤板无法再生。

发明内容

本发明的目的是提出一种物化污泥脱水的方法,基于陶瓷微滤膜负压抽吸处理污泥脱水。选用平板陶瓷微滤膜作为过滤介质,采用低能耗的负压抽吸方式,为高含水率的物化污泥提供了操作简单,可连续作业的脱水方法。该方法不仅可以降低污泥的含水率,实现污泥的减量化,而且以陶瓷微滤膜为介质可以更好地截留污泥料液中的细小颗粒,大幅度降低了脱水滤液的浊度,滤液收集后可作为反冲液对陶瓷膜进行反冲洗,同时陶瓷膜易清洗再生,使用寿命长,降低了处理运行成本,促进陶瓷膜在污泥处理方面的应用。

本发明的技术方案为:一种物化污泥脱水的方法,其具体步骤如下:

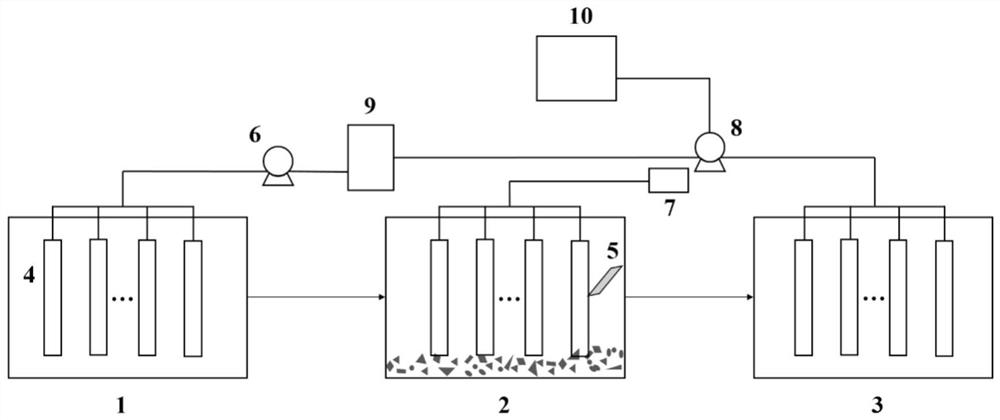

A:首先,将污泥料液搅匀,将平板陶瓷膜组件4浸没在物化污泥储槽1中,在另一端连接管道和真空泵6抽吸,一段时间后固体颗粒物在陶瓷膜外表面截留下来形成一层污泥滤饼层,抽吸出来的滤液通过脱水管道输送到真空滤液收集桶9中储存;

B:抽吸后,将污泥储槽1中的平板陶瓷膜组件4提升出污泥料液,采用真空泵6继续负压抽吸一段时间;

C:抽吸结束后,将平板陶瓷膜组件4吊起转移至滤饼池2中,用刮刀5将陶瓷膜表面的滤饼刮除,同时利用气泵7进行冲洗,污泥滤饼落到滤饼池2中;

D:滤饼卸除之后,将陶瓷膜组件4提至清洗池3中,利用收集的脱水滤液通过清洗泵8对陶瓷膜进行反冲洗,多余滤液通过滤液收集桶的阀门进行排放,作为污水处理厂的部分工业用水实现回用;

E:经过反冲洗清理后,陶瓷膜组件4被提至污泥储槽1中,再次从步骤A开始重复整个抽滤脱水过程,循环多次抽吸污泥脱水;

F:循环多次抽吸污泥脱水之后,陶瓷膜组件4被提至清洗池3中,利用清洗泵8将化学清洗罐10中的化学清洗剂泵入陶瓷膜组件内进行清洗。

优选平板膜组件4是由2-4个陶瓷膜元件组成;其中陶瓷膜元件由两块形状大小相同的平板陶瓷膜,借助支撑体进行密封而成,该膜元件内含空腔,并在一侧留有集水孔,集水孔的一端连接管道和真空泵6相连。

优选所述的平板陶瓷为氧化铝、氧化锆或者氧化钛陶瓷膜其中的一种,其平均膜孔径在100-400nm之间,膜层厚度在10-60μm之间,纯水渗透性能在350-1000L·m

优选步骤A中所述的污泥料液为污水混凝处理产生的含氢氧化铁成分的沉淀物化污泥,含水率质量分数在85%-99%,且存在1-10μm的小颗粒。

优选步骤A和步骤B中真空泵6进行抽吸的过程中抽吸负压均为0.07-0.09MPa;步骤A中抽吸形成滤饼的时间为3-10min;步骤B继续抽吸时间为30s-200s。

优选步骤C中气泵反冲洗压力为0.1-0.5MPa,冲洗时间为10-30s,步骤D中滤液反冲洗压力为0.1-0.5MPa,冲洗时间为30-60s;步骤C中滤饼池2中的污泥滤饼的质量含水率为65%-80%。

本发明污泥脱水滤液澄清度高,真空滤液收集桶9中收集滤液的浊度为0.1-0.3NTU。滤液澄清,可作为陶瓷膜组件反冲洗液进行利用,多余的滤液也可考虑作为污水厂的部分工业用水实现回用。

优选步骤E中循环多次抽吸污泥脱水的循环次数为10-30次。

优选步骤F中所述的化学清洗剂为质量浓度为1%-10%的草酸溶液,通过清洗泵泵入陶瓷膜组件内部对其进行反冲洗,清洗时间为5-15min,同时也可采用软毛刷或者海绵球对表面污染物进行擦洗,清洗后的陶瓷膜的纯水通量恢复率在92%-97%,清洗效果好。

有益效果:

1.本发明采用陶瓷膜过滤物化污泥脱水,根据物化污泥粒径分布范围大,存在1-10μm的小颗粒等特点,选择平均孔径在100-400nm的陶瓷微滤膜作为过滤介质,可以更好地截留污泥料液中的细小颗粒,大幅度降低了脱水滤液的浊度。

2.脱水滤液澄清度高,收集后可作为处理过程中的反冲洗液进行利用,或作为污水处理厂的部分工业用水实现回用。

3.目前还没有将陶瓷膜用于污泥脱水的案例,该方法采用小孔径陶瓷微滤膜作为污泥过滤脱水的介质,解决了一般板框压滤时污泥颗粒容易导致滤布堵孔的问题,同时采用平板陶瓷膜也避免了管式膜不易卸料的弊端,提高了陶瓷膜在污泥脱水方面的实际应用价值。

附图说明

图1为实施例2中物化污泥脱水处理系统示意图,其中:1.污泥储槽2.滤饼池3.清洗池4.平板陶瓷膜组件5.卸料刮刀6.真空泵7.气泵8.清洗泵9.真空滤液收集桶10.化学清洗罐

图2为本发明污泥脱水方法流程图。

具体实施方式

下面结合附图1和2以及实施例对本发明作进一步的详细说明。应当说明的是,所描述的实施例是本发明的一部分实施方式,而不是全部的实施例。此处所描述的具体实施例仅用于解释本发明,而非对本发明的限定。本领域普通技术人员基于所描述的本发明的实施例对功能、方法或者结构上的等效变换或替代所获得的所有其他实施例,均属于本发明保护的范围。

实施例1

本实施例中污泥脱水流程如图2所示,处理含水率质量分数为98%的污泥料液,选用的平板陶瓷膜为氧化铝陶瓷微滤膜,膜层平均孔径为100nm,膜层厚度为20μm,单片陶瓷板厚度为5mm,其纯水渗透性能为400L·m

实施例2

本实施例中污泥脱水流程如图2所示,处理含水率质量分数为90%的污泥料液,选用的平板陶瓷膜为氧化锆陶瓷微滤膜,膜层平均孔径为200nm,膜层厚度为40μm,单片陶瓷板厚度为6mm,其纯水渗透性能为600L·m

实施例3

本实施例中污泥脱水流程如图2所示,处理含水率质量分数为88%的污泥料液,选用的平板陶瓷膜为氧化钛陶瓷微滤膜,膜层平均孔径为300nm,膜层厚度为30μm,单片陶瓷板厚度为5.5mm,纯水渗透性能为900L·m

实施例4

本实施例中污泥脱水流程如图2所示,处理含水率质量分数为95%的污泥料液,选用的平板陶瓷膜为氧化铝陶瓷微滤膜,膜层平均孔径为400nm,膜层厚度为50μm,单片陶瓷板厚度为5.5mm,其纯水渗透性能为1000L·m

- 一种物化污泥脱水的方法

- 物化联合预处理强化石化剩余污泥脱水的方法