一种导电细菌纤维素复合膜为基底的铜/银基电极

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于电极材料领域,特别涉及一种导电细菌纤维素复合膜为基底的铜/银基电极。

背景技术

细菌纳米纤维素(bacterial nanocellulose,BC)是一种由微生物产生的纤维素,细菌纳米纤维素具有优异的力学性能、低密度和完美的3D网络结构,作为新型材料细菌纳米纤维素广泛应用于纺织、医用、食品以及导电材料等方面,与合成聚合物相比,细菌纳米纤维素不仅有良好的机械性能还具有可再生的性质。

工业革命爆发,人类对化石燃料的需求与利用越来越大,从而导致了全球范围内的资源短缺以及由二氧化碳引起的温室效应,由此引发一系列环境问题,如海平面上升、冰川融化等。因此如何找到一种既能减少二氧化碳的排放量,又能够有效的将二氧化碳资源化利用成为当今研究热点。将二氧化碳转化为增值化学品和燃料,已引起广泛关注,电化学还原二氧化碳技术具有环保、装置简单,稳定的催化效率,易于工业化生产等优点。该方法可以将二氧化碳还原成为甲酸、甲烷、甲醇、乙烯等高附加值产品。铜作为一种低廉金属,不仅储量丰富,无毒环保,还能够有效的将二氧化碳还原成甲烷、乙烯等重要的化石燃料,金属银具有良好的催化活性。

目前用于二氧化碳电化学催化还原的电极基底材料为碳纸、碳布、碳片、碳毡等具有一定导电性能的材料,这些碳基材料均不具有纳米网络结构,无法使催化剂进入基底材料内部与之高效复合;目前用于二氧化碳电化学催化还原电极的制备方法为涂覆法,即将催化剂涂覆于基底材料上,该种方法无法使催化剂与基底材料紧密复合,并且在应用中易使催化剂掉落到电解质溶液中,造成效率下降。

发明内容

本发明所要解决的技术问题是提供一种导电细菌纤维素复合膜为基底的铜/银基电极,采用原位复合的方法将铜/银催化剂在导电细菌纤维素复合膜的内部和表面原位还原合成,得到以导电细菌纤维素复合膜为基底的、具有纳米纤维网络结构的铜/银基电极。

本发明的一种复合电极材料,所述电极材料为表面负载银或铜纳米颗粒的细菌纤维素/导电材料复合膜。

所述电极材料为多孔结构,细菌纤维素作为一种天然生物材料,具有3D纳米纤维网络结构,与低维碳材料LDC、聚吡咯PPy、聚苯胺PANI复合后,可获得具有3D纳米网络结构的多孔导电复合膜。

所述电极材料为:细菌纳米纤维素与LDC、PPy、PANI通过原位培养、浸渍法、匀浆抽滤法、原位化学聚合法制备导电复合膜;以获得的复合膜为基底将Cu和/或Ag离子原位催化还原或者水热合成,分别制备得到:Cu/C@BC、Ag/C@BC、Cu/PPy@BC、Ag/PPy@BC、Cu/PANI@BC、Ag/PANI@BC、Ag/PANI/C@BC或Cu/PANI/C@BC电极,也即铜/银基等金属催化剂电极。

进一步,所述CNT、PPy、PANI浓度为0.1M。

所述Cu/C@BC、Ag/C@BC、Cu/PPy@BC、Ag/PPy@BC、Cu/PANI@BC、Ag/PANI@BC、Ag/PANI/C@BC或Cu/PANI/C@BC电极的尺寸为1×1~3×1~3cm

所述导电材料为低维碳材料LDC、聚吡咯PPy、聚苯胺PANI中的一种或几种;所述细菌纳米纤维素包括细菌纳米纤维素膜、细菌纳米纤维素匀浆、细菌纳米纤维素絮状纤维、经冷冻干燥后的海绵状细菌纳米纤维素等多种不同形态。

所述低维碳材料LDC包括零维、一维和二维的材料,具体如:碳纳米管CNT、石墨烯、纳米碳粉中的一种或几种。

进一步地,所述碳纳米管包括单壁碳纳米管、多壁碳纳米管、羧基化的多壁碳纳米管等各种碳纳米管,石墨烯包括单层石墨烯、双层石墨烯、少层石墨烯和多层石墨烯等各种石墨烯。

本发明的一种复合电极材料的制备方法,包括:

(1)将细菌纤维素/导电材料复合膜浸入含铜或银离子水溶液中,恒温水浴振荡器中30-90℃条件下振荡浸渍;

(2)冰水浴条件下,将氢氧化钠、稳定剂与还原剂混合均匀,得到混合溶液,然后加入步骤(1)含有复合膜的铜或银离子水溶液中,然后再放入水浴恒温振荡器中30-90℃条件下振荡,烘干,得到电化学催化电极。

上述制备方法的优选方式如下:

所述步骤(1)中细菌纤维素/导电材料复合膜为:通过以细菌纳米纤维素为基底,复合低维碳材料(LDC)、聚吡咯(PPy)、聚苯胺(PANI)一种或多种导电材料。如形成C@BC、PPy@BC、PANI@BC、PPy/C@BC、PANI/C@BC导电复合膜。

所述步骤(1)中所述细菌纤维素/导电材料复合膜为3D纳米网络结构;所述含铜离子水溶液为硫酸铜水溶液、氯化铜水溶液、硝酸铜溶液;含银离子水溶液为硝酸银水溶液;含铜或银离子水溶液的浓度均为0.1-0.4M。

所述步骤(1)中振荡浸渍时间为8-48h。

所述步骤(2)中稳定剂为L-抗坏血酸、乙醇、柠檬酸中的一种或几种;还原剂为硼氢化钠、硼氢化钾中的一种或两种;所述混合溶液中还原剂浓度为0.2-0.4M,氢氧化钠浓度为1M,稳定剂的浓度为0.2-0.8M。

所述步骤(2)中振荡时间为30-90min;烘干为真空干燥箱中,50-90℃下烘干30-90min。

所述铜或银离子和还原剂的摩尔浓度比例为4:2~4:4;铜/银离子与稳定剂的摩尔浓度比例为2:1~2:4。

所述步骤(1)、(2)中所述的水浴振荡器的转速为70-80r/min。

所述的零价单质金属铜/银具有纳米尺度。(即铜/银催化剂在细菌纤维素/导电材料复合膜中原位还原为纳米尺寸的零价的铜/银催化剂)

本发明所得到的C@BC、PPy@BC、PANI@BC复合膜为3D纳米网状结构,通过有效调节反应物之间的比例,复合膜的浸渍时间,反应温度等,获得具有多孔结构的导电复合膜负载纳米铜/银电极,减少析氢反应的发生,降低反应过程中的较高过电位,提高CO

本发明提供一种所述复合电极材料在二氧化碳电催化、燃料电池、光催化或生物催化中的应用。

进一步地,本发明制备的Cu/C@BC、Ag/C@BC、Cu/PPy@BC、Ag/PPy@BC、Cu/PANI@BC、Ag/PANI@BC、Ag/PANI/C@BC或Cu/PANI/C@BC电极用于二氧化碳电化学还原,生产过程绿色环保,且能够大量生产,其3D纳米网状结构及其亲水性可以很好地将铜/银纳米颗粒负载C@BC、PPy@BC、PANI@BC、PANI/C@BC、PANI/C@BC复合膜上合成Cu/C@BC、Ag/C@BC、Cu/PPy@BC、Ag/PPy@BC、Cu/PANI@BC、Ag/PANI@BC、Ag/PANI/C@BC或Cu/PANI/C@BC纳米电极,可以极大提高电化学活性比表面积,提供更多的催化活性位,从而提高产物的法拉第效率。

本发明中电极通过简单的化学原位还原、紫外线照射还原、催化还原或者水热合成的方法制备而成,通过将C@BC、PPy@BC、PANI@BC、PPy/C@BC、PANI/C@BC复合膜浸渍于含铜/银离子溶液中,通过改变浸渍时间获得拥有较大比表面积的负载纳米铜铜/银的Cu/C@BC、Ag/C@BC、Cu/PPy@BC、Ag/PPy@BC、Cu/PANI@BC、Ag/PANI@BC、Ag/PANI/C@BC或Cu/PANI/C@BC电极,不仅提高二氧化碳与催化剂的接触比表面积,提供更多的催化活性位,同时可以有效抑制反应过程中的析氢过程;同时通过有效调控催化剂电极铜/银基电极制备条件(时间、温度、还原剂的比例、稳定剂的比例),获得具有纳米结构的Cu/C@BC、Ag/C@BC、Cu/PPy@BC、Ag/PPy@BC、Cu/PANI@BC、Ag/PANI@BC、Ag/PANI/C@BC或Cu/PANI/C@BC电极电极。

(1)相对于以碳布为基底的传统电极,本发明制备的催化电极因具有三维纳米纤维网络结构和高比表面,具有更高的催化效率、更长的电极寿命。

(2)本专利提出采用铜/银纳米颗粒原位负载在具有电导性能的细菌纤维素复合膜上进行CO

(3)本发明所涉及的导电复合膜为3D纳米网状结构,通过有效调节反应物之间的比例、复合膜的浸渍时间、反应温度等,获得具有多孔结构的C@BC、PPy@BC、PANI@BC等复合膜负载纳米铜/银电极,减少析氢反应的发生,降低反应过程中的较高过电位,提高CO

(2)本制备方法绿色环保、工艺简单,制备时间较短、能量消耗低,易操作,并且易于规模化生产。

(3)本发明的催化电极有效提高了CO

(4)本发明电极在二氧化碳电催化还原、燃料电池、光催化、生物催化等领域都具有良好的应用前景,对环境保护、能源循环利用等均具有重要意义。

附图说明

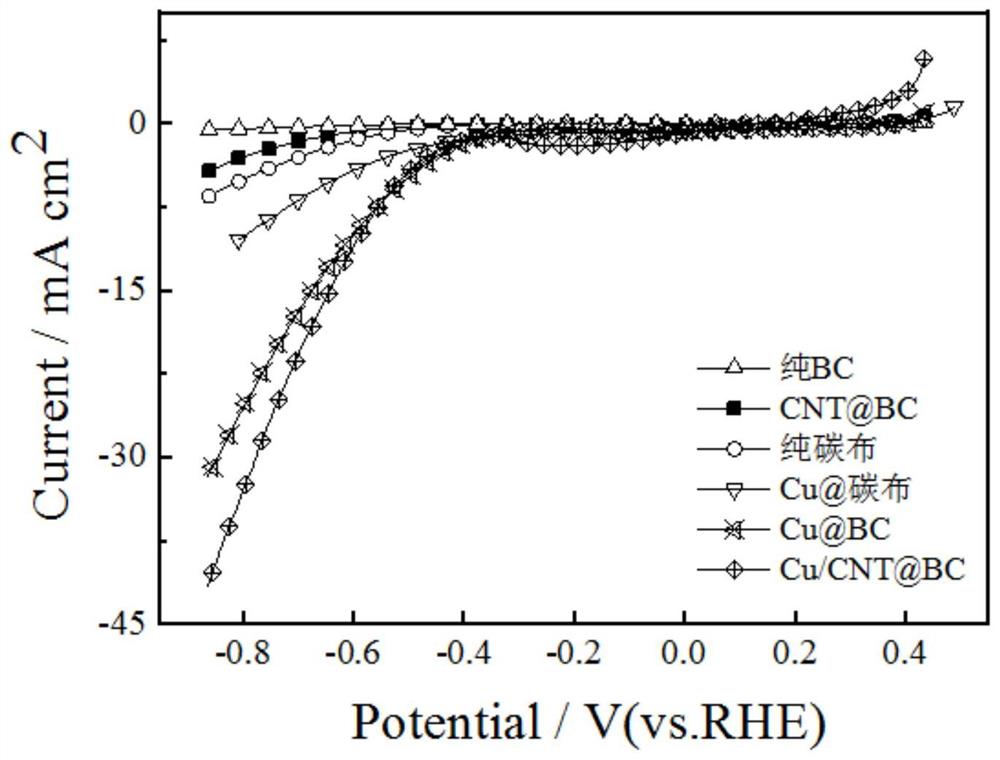

图1为实施例1中Cu/CNT@BC电极与纯碳布、Cu@碳布、纯BC、CNT@BC、Cu@BC对比的LSV曲线;

图2为实施例1中静态原位培养的不同浓度的CNT@BC复合膜的宏观图;

图3为实施例2中动态原位培养的CNT@BC复合膜的宏观图;其中A1为直观图;A2为展开图;

图4为实施例1中静态原位培养的不同浓度的CNT@BC复合膜的微观SEM图;

图5为实施例2中动态原位培养的CNT@BC复合膜的微观SEM图;其中B1、B2、B3的放大倍数为10K、5K、2K;

图6为实施例12中PPy/CNT@BC复合膜的柔韧性;其中A为PPy/CNT@BC复合膜的柔韧性、B为PPy@BC复合膜的柔韧性;

图7为实施例5中原位聚合得到的PPy@BC复合膜的微观SEM图;其中B1、B2的放大倍数为10K、2K;

图8为实施例1中不同浓度的CNT@BC复合膜的电导率与含水率合图;

图9为实施例1中Cu/CNT/@BC电极不同比例还原剂催化还原CO

图10为实施例1中Cu/CNT/@BC电极在不同浸泡时间催化还原CO

图11为实施例1中Cu/CNT/@BC电极在不同反应时间下催化还原CO

图12为实施例1中Cu/CNT/@BC电极在不同反应温度下催化还原CO

图13为实施例1中Cu/CNT/@BC电极在不同比例的抗坏血酸催化还原CO

图14为实施例3中Cu/CNT/@BC电极是否加抗坏血酸的微观SEM图;

图15为实施例10中Cu/CNT/@BC

图16为实施例4中Cu/CNT/@BC

图17为实施例10中Cu/CNT/@BC

图18为实施例4与10中Cu/CNT@BC

图19为实施例1中Cu@碳布、Cu@BC与Cu/CNT@BC复合电极的双层电容拟合图;

图20为各实施例中Cu/CNT@BC、Cu/PPy@BC、Cu/PANI@BC、Cu/PANI/CNT@BC、Ag/CNT@BC、Ag/PPy@BC、Ag/PANI@BC、Ag/PANI/CNT@BC复合膜的LSV图;

图21为对比例1中镍铜@碳布(8:2)与Cu/PPy@BC电极的LSV图;

图22为对比例2中镍铜@碳布(1:9)与Ag/PPy@BC电极的CV图;

图23为实施例4与实施例10中Cu/CNT@BC

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

本实施例的用于电化学催化的铜基电极,由静态原位培养的CNT@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种(Komagataeibacter xylinusATCC23770,下同),加入摩尔浓度为0.05M、0.1M、0.2M碳纳米管(工业级多壁碳纳米管,>90%,内径:5-15nm,外径:>50nm,长度:10-20μm,50g,阿拉丁试剂(上海)有限公司,其它实施例同)分别与发酵培养基(50g/L葡萄糖,C

(2)通过对膜的CV(循环伏安法,扫描范围分别设定为-1.36~0.43V(vs.RHE),扫描速率设定为50mV﹒s

(3)称取0.1M的CuSO

(4)将0.5g NaOH与1.76g L-抗坏血酸(C

(5)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。称取0.1M的CuSO

(6)称取0.1M的CuSO

如图1所示为纯BC、CNT@BC、纯碳布、Cu@碳布、Cu@BC与Cu/CNT@BC的LSV图,表明了添加CNT后使BC具有导电性能;同样是与Cu复合,以BC为基底的Cu@BC复合电极的电流密度高于以碳布为基底的Cu@碳布电极;Cu/CNT@BC复合电极具有最高的电流密度,其电化学还原性能较优异。

如图2所示为浓度分别为0.2M、0.1M、0.05M的CNT@BC复合膜以及纯BC的宏观形貌,由图可观察到CNT与BC复合较为均匀。

如图4所示为静态培养的浓度分别为0.2M、0.1M、0.05M的CNT@BC复合膜SEM图,说明团聚的CNT球被纤维缠绕在其表面,负载的CNT浓度越大纤维表面的CNT球越多,且呈堆积状。可明显观察到0.05M的CNT@BC复合膜上的CNT球上的BC纤维较多,随着CNT浓度的增加CNT球上的BC纤维明显减小,原因是CNT的加入对BC纤维的生长有一定的抑制作用,说明CNT与BC原位培养,并不是CNT浓度越高复合膜生长越好,要选取适当浓度的CNT与BC纤维复合。

如图8所示浓度分别为0.2M、0.1M、0.05M的CNT@BC复合膜以及纯BC的含水率以及电导率合图,表明纯BC与CNT@BC复合膜的含水率并无较大的变化;随着CNT负载浓度的增大,CNT@BC复合膜的电导率也随之增加。

如图9、图10、图11、图12、图13所示为Cu/CNT@BC纳米复合电极的制备工艺优化,包括铜离子与还原剂摩尔浓度比(CV图)、浸渍时间(LSV图)、反应温度(LSV图)、反应时间(电导率柱状图)、铜离子与稳定剂摩尔浓度比(CV图)的优化。由图可得,铜离子与还原剂摩尔浓度比为4:3的电流密度最大;浸渍时间为48h的电流密度最大,起峰电位最大;反应时间为90min的电导率最大;反应温度为60℃与90℃的电流密度基本相同;铜离子与稳定剂摩尔浓度比为1:1的电流密度最大;注:其中上述浸渍时间为步骤(3)的振荡浸渍时间;反应温度为步骤(4)中水浴温度;反应时间为步骤(4)水浴反应时间。

如图19所示为结果表示Cu/CNT@BC复合电极的电化学活性比表面积最大,Cu@碳布电极的电化学活性比表面积最小,这说明具有3D纳米网络结构的BC相对于传统的碳布电极有利于增加催化剂的电化学活性比表面积,具有更高的催化效率;同时原位还原的Cu/CNT@BC复合电极比采用涂覆方法制备的Cu@碳布电极基底材料与催化剂复合更为紧密,故Cu/CNT@BC复合电极具有更长的电极寿命。

实施例2

本实施例的用于电化学催化的银基电极,由动态原位培养的CNT@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,加入200mL浓度为0.1M碳纳米管与培养基混合溶液于水平转鼓反应器,用胶头滴管加入吐温80两滴作为分散剂,混匀后培养24h。在无菌工作台里,通过蠕动泵继续加入200ml 0.1M CNT与发酵液混合培养基到玻璃发酵罐内,进行后续的发酵,培养24h。取出CNT@BC复合膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得CNT@BC复合膜。

(3)称取0.1M的AgNO

(4)将0.5g NaOH与0.88g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

如图3所示为动态培养的CNT@BC复合膜的宏观形貌,由图可观察到复合膜的内外表面都呈现非常光滑且均匀的黑色。

如图5所示为动态培养的0.1M的CNT@BC复合膜SEM图,由图可得CNT被织入BC网络中,每根粗纤维由许多微纤维螺旋缠绕,把CNT包裹在里面,形成绳状结构,互相穿贯,构建成CNT@BC三维网状结构。

实施例3

本实施例用于电化学催化的铜基电极,由浸渍培养的CNT@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(2)浓度为0.1M碳纳米管水溶液动态浸渍BC纯膜,30℃恒温振荡器中动态振荡24h,取出后得到CNT@BC复合膜。多壁碳纳米管可以事先用超声波清洗机或者超声波破碎机的超声探头分散30min,水溶液中可以滴加两滴表面活性剂作为分散剂,譬如吐温20、吐温80、涂易乐分散剂DS-195、DS-172、DS-194H、阳离子型表面活性剂十六烷基二甲基溴化铵(CTAB)、阴离子型表面活性剂十二烷基苯磺酸钠(SDBS)、非离子型表面活性剂聚乙二醇辛基苯基醚(Triton X-100)。

(3)称取0.1M的CuSO

(4)将0.5g NaOH与0.44g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.19g的NaBH

如图14所示表明加入抗坏血酸后,还原出的催化剂的粒径更小更加均匀。

实施例4

本实施例的用于电化学催化的铜基电极,由多孔的CNT@BC复合膜负载纳米铜电极组成,所述的电极由水溶液化学还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(2)用剪刀将制备的BC纯膜剪碎,放入高速匀浆机中,得到BC匀浆,加入等量的CNT粉末混匀,抽滤成膜。

(3)称取0.1M的CuSO

(4)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.13g的KBH

如图16所示为Cu/CNT/@BC

实施例5

本实施例的用于电化学催化的铜基电极,由原位聚合法得到PPy@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(2)将纯化后BC膜剪成1×2cm

(3)称取0.1M的CuSO

(4)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.20g的KBH

如图7所示为原位聚合得到的PPy@BC复合膜的微观SEM图,表明加入PPy后,BC的纳米三维网络结构被较好地保存了下来,PPy@BC复合膜的纤维的直径有所增大。

实施例6

本实施例的用于电化学催化的银基电极,由原位聚合法得到的PANI@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(2)将纯化后BC膜剪成1×2cm

(3)称取0.1M的AgNO

(4)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

实施例7

本实施例的用于电化学催化的铜基电极,由浸渍法得到的CNT@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(2)将得到的BC膜剪成1×2cm

(3)称取0.1M的CuSO

(4)将0.5g NaOH与0.88g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

实施例8

本实施例的用于电化学催化的铜基电极,由动态原位培养的PPy@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,在无菌工作台里,加入400mL培养基于水平转鼓反应器,培养2-3天。取出纯BC膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得纯BC膜。

(2)将动态培养的BC纯膜剪成1×2cm

(3)称取0.1M的CuSO

(4)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

实施例9

本实施例的用于电化学催化的铜基电极,由动态原位培养的PANI@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,在无菌工作台里,加入400mL培养基于水平转鼓反应器,培养2-3天。取出纯BC膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得纯BC膜。

(2)将动态培养的BC纯膜剪成1×2cm

(3)称取0.1M的CuSO

(4)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

实施例10

本发明的用于电化学催化的铜基电极,由静态原位培养的CNT@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,加入浓度为0.1M碳纳米管原位静置恒温培养2-3天,取出CNT@BC复合膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得CNT@BC复合膜。

(2)称取0.1M的CuSO

(3)将0.5gNaOH溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

(4)对制备的Cu/CNT@BC电极在不同电位下进行CO

如图15所示为Cu/CNT/@BC

如图17所示为Cu/CNT/@BC

如图18所示为Cu/CNT@BC

如图23所示为Cu/CNT@BC

表1所示为在1.5V

表1 Cu/CNT@BC

实施例11

本发明的用于电化学催化的铜基电极,由多孔的CNT@BC复合膜负载纳米铜电极组成,所述的电极由水溶液化学还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(2)浓度为0.1M碳纳米管溶液动态浸渍BC纯膜,30℃恒温振荡器中动态振荡24h,取出后得到CNT@BC复合膜。

(3)称取0.1M的CuCl

(4)将0.5g NaOH溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

实施例12

本发明的用于电化学催化的铜基电极,由多孔的PPy/CNT@BC复合膜负载纳米铜电极组成,所述的电极由水溶液化学还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,加入浓度为0.1M碳纳米管原位静置恒温培养2-3天,取出CNT@BC复合膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得CNT@BC复合膜。

(2)以木醋杆菌为菌种,静态培养2-4天制备出细菌纤维素纯膜,取出纯膜后置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后得到纯BC膜。

(3)将纯化后BC膜剪成1×2cm

(4)采用浓度为0.05M碳纳米管,其余同步骤(1)得到原位培养的CNT@BC复合膜,然后将原位培养的CNT@BC复合膜剪成1×2cm

采用浓度为0.05M碳纳米管,其余条件同步骤(1)相同,得到原位培养的CNT@BC复合膜,然后将原位培养的CNT@BC复合膜剪成1×2cm

称取0.1M的CuCl

将0.5g NaOH溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

称取0.1M的AgNO

将0.5g NaOH溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

如图6所示为A为PPy/CNT@BC复合膜的柔韧性,B为PPy@BC复合膜的柔韧性,说明增加了CNT增加了PPy@BC复合膜的柔韧性。

如表2所示为BC,CNT@BC(步骤1中),PPy@BC(步骤3),PPy/CNT@BC(步骤4)复合膜的电导率,由表可得PPy/CNT@BC复合膜的电导率大于CNT@BC与PPy@BC。

表2 BC、CNT@BC、PPy@BC、PPy/CNT@BC复合膜的导电性

实施例13

本实施例的用于电化学催化的银基电极,由动态原位培养的碳粉@BC复合膜负载纳米铜电极组成,所述的电极由原位催化还原法合成得到,其制备方法为:

(1)以木醋杆菌为菌种,加入200mL浓度为0.1M碳粉(碳粉末,20-50微米,10g,上海易势)与培养基混合溶液于水平转鼓反应器,用胶头滴管加入吐温80两滴作为分散剂,混匀后培养24h。在无菌工作台里,通过蠕动泵继续加入200ml 0.1M碳粉与发酵液混合培养基到玻璃发酵罐内,进行后续的发酵,培养24h。取出碳粉@BC复合膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得碳粉@BC复合膜。

(3)称取0.1M的CuSO

(4)将0.5g NaOH与0.88g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

对比例1

(1)以木醋杆菌为菌种,加入200mL浓度为0.1M碳粉与培养基混合溶液于水平转鼓反应器,培养24h。在无菌工作台里,通过蠕动泵继续加入200ml 0.1M碳粉与发酵液混合培养基到玻璃发酵罐内,进行后续的发酵,培养24h。取出碳粉@BC复合膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得碳粉@BC复合膜。

(2)称取0.1M的CuSO

(3)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

(4)按照中国专利CN108654623A中二氧化碳电化学还原催化剂及其制备方法和负载该催化剂的气体扩散电极,取2mmol二水合氯化铜,8mmol六水合氯化镍溶于40mL去离子水于烧杯,将浓氨水5mL溶于45mL去离子水中,逐滴滴加到烧杯中至pH为9,搅拌4h,离心分离,用去离子水和无水乙醇洗涤至中性,置于干燥箱中60℃干燥,得到固体粉末。将粉末研磨后放入管式炉中350℃下空气中加热3h,得到镍铜片层双金属氧化物(NiO/CuO的摩尔比为8:2),作为二氧化碳电化学还原催化剂。将得到的催化剂5mg分散到950μL的无水乙醇中,加入50μL 5wt%Nafion溶液,超声分散5h得到混合液,将此取10μL混合液涂于直径为4mm的碳布,烘干,得到负载有二氧化碳电化学还原催化剂的气体扩散电极。

如图21所示为对比例1中镍铜@碳布(8:2)与Cu/碳粉@BC电极的LSV图,由图可得Cu/碳粉@BC电极的电流密度高于镍铜@碳布(8:2)电极;Cu/碳粉@BC电极的起峰电位大于镍铜@碳布(8:2)电极,说明本发明制备的Cu/碳粉@BC电极具有较高的电化学性能。

对比例2

(1)以木醋杆菌为菌种,加入200mL浓度为0.1M碳粉与培养基混合溶液于水平转鼓反应器,培养24h。在无菌工作台里,通过蠕动泵继续加入200ml 0.1M碳粉与发酵液混合培养基到玻璃发酵罐内,进行后续的发酵,培养24h。取出碳粉@BC复合膜置于氢氧化钠溶液中,在80℃下处理2-4h后取出,用去离子水漂洗至中性后获得碳粉@BC复合膜。

(2)称取0.1M的AgNO

(3)将0.5g NaOH与1.76g L-抗坏血酸溶解在12.5mL的去离子水中,冰浴条件,充分搅拌后加入0.14g的NaBH

(4)按照中国专利CN108654623A中二氧化碳电化学还原催化剂及其制备方法和负载该催化剂的气体扩散电极,取9mmol二水合氯化铜,1mmol六水合氯化镍溶于40mL去离子水于烧杯,将浓氨水5mL溶于45mL去离子水中,逐滴滴加到烧杯中至pH为14,搅拌4h,离心分离,用去离子水和无水乙醇洗涤至中性,置于干燥箱中60℃干燥,得到固体粉末。将粉末研磨后放入管式炉中750℃下空气中加热3h,得到镍铜片层双金属氧化物(NiO/CuO的摩尔比为1:9),作为二氧化碳电化学还原催化剂。将得到的催化剂5mg分散到950μL的无水乙醇中,加入50μL5wt%Nafion溶液,超声分散5h得到混合液,将此取10μL混合液涂于直径为4mm的碳纸上,烘干,得到负载有二氧化碳电化学还原催化剂的气体扩散电极。

如图22所示为对比例2中镍铜@碳纸(1:9)与Ag/碳粉@BC电极的CV图,结果也表明本发明制备的Ag/碳粉@BC电极具有更高的电流密度。

如图20所示为Cu/CNT@BC(实施例1)、Cu/PPy@BC(实施例5)、Cu/PANI@BC(实施例9)、Cu/PANI/CNT@BC(实施例12)、Ag/CNT@BC(实施例2)、Ag/PPy@BC(对比例2)、Ag/PANI@BC(实施例6)、Ag/PANI/CNT@BC(实施例12)复合膜的LSV图,表明Ag/PANI/CNT@BC复合膜的电流密度最大,与BC复合的导电材料越多复合电极的电流密度越大,金属银催化剂比金属铜催化剂的电化学性能更好。

如表3所示为Cu/CNT@BC(实施例1)、Cu/PPy@BC(实施例5)、Cu/PANI@BC(实施例9)、Cu/PANI/CNT@BC(实施例12)、Ag/CNT@BC(实施例2)、Ag/PPy@BC(对比例2)、Ag/PANI@BC(实施例6)、Ag/PANI/CNT@BC(实施例12)复合膜的电导率,由表中数据也可以得到,金属银的导电性比金属铜更好,而且BC与电导性材料复合,其导电性有如下排序:Cu/CNT@BC 表3Cu/CNT@BC、Cu/PPy@BC、Cu/PANI@BC、Cu/PANI/CNT@BC、Ag/CNT@BC、Ag/PPy@BC、Ag/PANI@BC、Ag/PANI/CNT@BC复合膜的导电性

表4为对比例1与对比例2中反应电位为1.5V下镍铜@碳布(对比例1;8:2)、Cu/PPy@BC(对比例1)、镍铜@碳纸(对比例2;1:9)、Ag/PPy@BC(对比例2)复合膜产物选择性(乙烯),由表可得,金属铜离子对C 表4反应电位为1.5V,电解液为0.5M K

- 一种导电细菌纤维素复合膜为基底的铜/银基电极

- 一种导电细菌纤维素复合膜为基底的铜/银基电极