一种锂电池负极浆料的涂布方法及其涂布机

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于负极浆料涂布领域,涉及一种锂电池负极浆料的涂布方法及其涂布机。

背景技术

锂电池制造的涂布工艺中,负极浆料的粘度需控制在2000-6000cP以内,才能满足涂布模头对浆料流变性能的需求。因为负极浆料的粘度与其固含量呈正相关,这就导致负极浆料的固含量需小于50%,因而限制了高固含量浆料的应用。且负极浆料固含量与涂布烘箱的能耗呈负相关,较低的固含量意味着涂布时需要更高的能耗。故总的来说,现在所应用的低固含量浆料虽可正常的涂布,但会使涂布工序具有较高的能耗。

当前提高负极浆料固含量的方法多从材料角度入手,寻找即使在较高固含量状态下,仍具有较低粘度的负极材料,这需要做大量的探索试验,具有较高的人力物力成本。

CN110120555A公开了一种高循环寿命锂电池的制备方法,制备固含量为30~35%的负极浆料,制作高柔韧性正、负极极片,将正极极片、隔膜和负极极片通过卷绕机制成锂电芯,将锂电芯封装于壳体中,经滚槽、焊盖帽、注液生成锂电池;此方案中使用的负极浆料的固含量较低,在涂布过程中导致较高的能耗,且未给出适于高固含量负极浆料涂布的方法。

CN107799719A公开了一种锂电池负极片的配方及使用该配方的涂布工艺,其通过调整碳酸乙烯酯的比例,增加少量的无水乙醇及适当增加一定的N-甲基吡咯烷酮能够改善极片的柔韧性,消除涂布机头泡沫现象;此方案公开的负极浆料的固含量仅为39%~41%,导致涂布工序耗能较高,且未给出适于高固含量负极浆料涂布的方法。

因此,从工艺角度出发,提出一种适用于高固含量负极浆料的涂布方法仍具有重要意义。

发明内容

本发明的目的在于提供一种锂电池负极浆料的涂布方法及其涂布机,所述涂布方法将负极浆料进行控温处理,控制其温度在40~60℃,使得其粘度满足涂布要求,之后进行涂布;本发明所述涂布方法能实现高固含量负极浆料的正常涂布,从而有利于改善涂布效果,降低涂布能耗,同时,其有利于提升不同批次浆料粘度一致性,从而使得负极浆料涂布一致性得到提升。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种锂电池负极浆料的涂布方法,所述涂布方法包括将负极浆料进行控温处理,且温度控制在40~60℃,例如42℃、45℃、48℃、50℃、52℃、55℃或58℃等,之后进行涂布。

锂电池负极浆料的涂布过程中为了满足涂布机模头对浆料流变性能的需求,一般需控制负极浆料的固含量小于50%;而高固含量负极浆料(50~60%)因其存在着粘度大、流动性差的问题,限制了其应用;同时,传统涂布过程中,不同批次的负极浆料之间的粘度差异会造成负极浆料涂布一致性变差,影响涂布效果;为了解决上述技术问题,本发明所述涂布方法通过对负极浆料进行控温处理,并控制温度为40~60℃,在上述温度范围内,且高固含量(50~60%)的负极浆料的粘度降低至2500~6000cP的范围内,从而实现高固含量负极浆料的正常涂布;另外,在上述温度范围内,初始粘度不同的负极浆料的粘度趋于一致,有利于改善不同批次负极浆料的涂布一致性。

本发明通过研究发现,负极浆料作为典型的非牛顿流体,其具有较强的温度敏感性,随着负极浆料的温度升高,负极浆料的粘度会近似线性降低;且初始粘度不同的浆料,升高温度至40~60℃的范围内,其粘度趋于一致;基于此,本发明所述涂布方法通过对涂布前的负极浆料进行40~60℃控温处理,使得其粘度降低至适合涂布的粘度,进而实现高固含量负极浆料的正常涂布,且有利于改善不同批次间负极浆料涂布的一致性。

优选地,所述负极浆料的固含量为50~60%,例如52%、55%或58%等。

本发明中限定控温前负极浆料的固含量在上述范围内,其较传统负极浆料的固含量明显提高,进而有利于降低涂布能耗;且固含量在上述范围内,其经控温处理后,负极浆料的粘度能降低到合适的范围内,进而实现高固含量负极浆料的正常涂布。

本发明由工艺角度出发,通过对涂布前的负极浆料进行控温处理,克服了负极浆料高固含量状态下粘度高、流动性差,影响正常涂布的问题;进而实现了高固含量负极浆料的正常涂布,有效降低了涂布工序的能耗。

优选地,所述负极浆料的粘度为5000~15000cP,例如6000cP、7000cP、8000cP、9000cP、10000cP、11000cP、12000cP、13000cP或14000cP等。

本发明中限定控温前负极浆料的粘度在上述范围内,其后续控温处理有利于将负极浆料的粘度降低至适合涂布的粘度(2500~6000cP),进而完成高固含量负极浆料的正常涂布。

优选地,所述控温处理后负极浆料的粘度为2500~6000cP,例如3000cP、3500cP、4000cP、4500cP、5000cP或5500cP等。

本发明所述涂布方法中控温处理后负极浆料的粘度在上述范围内,其能实现负极浆料的正常涂布。

优选地,所述涂布方法包括将负极浆料输入涂布机缓冲罐中,进行控温到40~60℃,例如,42℃、45℃、48℃、50℃、52℃、55℃或58℃等,之后输送到涂布机模头,进行涂布。

本发明所述涂布方法中,高固含量的负极浆料可采用传统出料方式进行出料,由于负极浆料固含量高,造成其粘度大、流动性差,进而无法实现正常涂布;本发明中将上述高固含量负极浆料经管道、中转罐,到达涂布机缓冲罐中,涂布机缓冲罐具有控温功能,在涂布机缓冲罐的作用下,负极浆料升温、其粘度近似线性降低,控温至40~60℃,其粘度下降至2500~6000cP,进而满足涂布模头的涂布需求,能实现正常涂布。

另外,针对不同批次的负极浆料经上述涂布机缓冲罐处理后,其粘度趋于一致,进而有利于改善不同批次负极浆料的涂布一致性。

优选地,所述涂布机缓冲罐与所述涂布机模头之间通过管道连接。

优选地,所述管道外部包裹有保温材料。

本发明所述涂布方法中在涂布机缓冲罐和涂布机模头间的管道设置保温包裹层,其能减少经控温处理的负极浆料流经管道的过程中的热量损失,使得负极浆料保持稳定的粘度,从而能实现正常涂布。

优选地,所述保温材料包括保温棉。

优选地,所述涂布机缓冲罐和所述涂布机模头间负极浆料采用螺杆泵输送。

作为本发明优选的技术方案,所述锂电池负极浆料的涂布方法包括以下步骤:

(1)将固含量为50~60%、粘度为5000~15000cP的负极浆料进行出料,经中转罐到达涂布机缓冲罐中;

(2)涂布机缓冲罐对负极浆料进行控温到40~60℃,得到粘度为2500~6000cP的负极浆料;

(3)将步骤(2)中粘度为2500~6000cP的负极浆料经外部包裹有保温棉的管道输送到涂布机模头,进行涂布。

本发明所述涂布方法实现了高固含量浆料的正常涂布,降低了涂布工艺的能耗;且有利于改善不同批次负极浆料涂布的一致性。

优选地,所述负极浆料中包括负极活性物质、粘结剂、导电剂、增稠剂和溶剂。

优选地,所述负极浆料中,负极活性物质、导电剂、增稠剂、粘结剂的质量之比为:95~97:0.8~1.5:0.8~1.5:1.0~2.0。

优选地,所述负极活性物质包括石墨。

优选地,所述粘结剂包括丁苯橡胶(SBR)。

优选地,所述导电剂包括导电炭黑SP。

优选地,所述增稠剂包括羧甲基纤维素纳(CMC)。

第二方面,本发明提供了一种用于如第一方面所述的涂布方法的涂布机,所述涂布机包括涂布机缓冲罐、涂布机模头,其中,涂布机缓冲罐和涂布机模头间通过管道连接;所述涂布机缓冲罐具有控温功能。

本发明采用上述涂布机,通过涂布机缓冲罐对进入涂布机模头的负极浆料进行控温处理,实现了高固含量负极浆料的正常涂布,且有利于不同批次负极浆料涂布的一致性。

优选地,所涂布机缓冲罐的控温范围为40~60℃。

优选地,所述管道外部包裹有保温材料。

优选地,所述保温材料包括保温棉。

优选地,所述涂布机还包括螺杆泵,用于将涂布机缓冲罐内负极浆料输送到涂布机模头。

相对于现有技术,本发明具有以下有益效果:

(1)本发明所述涂布方法将负极浆料进行控温处理,并控制其温度为40~60℃,之后进行涂布,其克服了高固含量负极浆料存在的粘度大、流动性差的问题,实现了高固含量负极浆料的正常涂布;

(2)本发明所述涂布方法适用于不同批次负极浆料的涂布,且有利于改善负极浆料的涂布一致性;

(3)本发明所述涂布方法用于高固含量负极浆料的正常涂布,降低了涂布工序的能耗。

附图说明

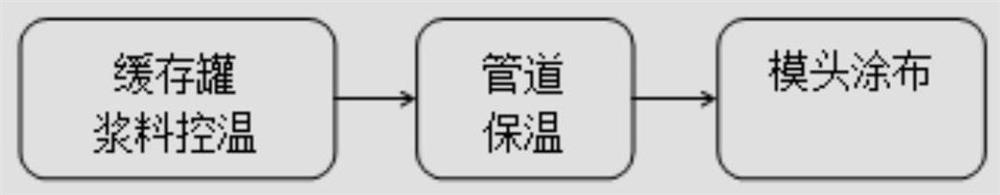

图1是本发明所述锂电池负极浆料的涂布方法的流程图;

图2是负极浆料粘度随温度的变化曲线。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

本发明所述锂电池负极浆料的涂布方法的流程图如图1所示,由图1可以看出,所述涂布方法包括将负极浆料经涂布机缓冲罐进行升温、控温处理,控温温度为40~60℃,之后经管道输送到涂布机模头进行涂布;其中,管道进行保温处理,即在管道外部包裹有保温棉。

实施例1

本实施例负极浆料中,负极活性物质为石墨,增稠剂为CMC、粘结剂为SBR,导电剂为导电炭黑SP,溶剂为去离子水,其中,负极活性物质、导电剂、增稠剂、粘结剂的质量之比=96.3:0.9:1.0:1.8。

所述锂电池负极浆料的涂布方法包括以下步骤:

(1)将固含量为55%、粘度为8000cP的负极浆料进行出料,经管道、中转罐到达涂布机缓冲罐中,出料时负极浆料的温度为25℃;

(2)涂布机缓冲罐对负极浆料进行控温到45℃,得到粘度为3950cP的负极浆料;

(3)将步骤(2)中粘度为3950cP的负极浆料经外部包裹有保温棉的管道输送到涂布机模头,进行涂布。

本实施例中负极浆料控温至45℃后,负极浆料的粘度下降到适于涂布机模头涂布的粘度,进而实现高固含量负极浆料的正常涂布。

实施例2

本实施例与实施例1的区别在于,步骤(1)中负极浆料的固含量为58%、粘度为13500cP,步骤(2)中控温后负极浆料的粘度为5650cP,其他参数和条件与实施例1中完全相同。

本实施例中负极浆料控温至45℃后,负极浆料的粘度下降到适于涂布机模头涂布的粘度,进而实现高固含量负极浆料的正常涂布。

实施例3

本实施例与实施例1的区别在于,步骤(1)中负极浆料的固含量为52%、粘度为6500cP,步骤(2)中控温后负极浆料的粘度为4360cP,其他参数和条件与实施例1中完全相同。

本实施例中负极浆料控温至45℃后,负极浆料的粘度下降到适于涂布机模头涂布的粘度,进而实现高固含量负极浆料的正常涂布。

实施例4

本实施例与实施例1的区别在于,步骤(2)中控温温度为55℃,控温后负极浆料的粘度为3300cP,其他参数和条件与实施例1中完全相同。

实施例5

本实施例与实施例1的区别在于,步骤(2)中控温温度为60℃,控温后负极浆料的粘度为2830cP,其他参数和条件与实施例1中完全相同。

实施例6

本实施例与实施例1的区别在于,步骤(2)中控温温度为40℃,控温后负极浆料的粘度为5520cP,其他参数和条件与实施例1中完全相同。

实施例7

本实施例与实施例1的区别在于,步骤(1)中负极浆料的固含量为50%、粘度为6150cP,其他参数和条件与实施例1中完全相同。

实施例8

本实施例与实施例1的区别在于,步骤(1)中负极浆料的固含量为56%、粘度为9120cP,其他参数和条件与实施例1中完全相同。

实施例9

本实施例与实施例1的区别在于,步骤(1)中负极浆料的固含量为60%、粘度为14500cP,其他参数和条件与实施例1中完全相同。

对比例1

本对比例与实施例1的区别在于,步骤(2)中不进行控温处理,即负极浆料的温度为25℃,其他参数和条件与实施例1中完全相同。

本对比例中浆料粘度过大,无法实现正常涂布。

对比例2

本对比例与实施例1的区别在于,步骤(2)中控温温度为70℃,控温后负极浆料的粘度为1935cP,其他参数和条件与实施例1中完全相同。

由实施例1和对比例2对比可以看出,温度过高负极的粘结剂会失效,导致浆料物性发生变化,如涂布后剥离力降低、碾压出现掉粉等。另外温度过高也会使粘度过低。

为了验证本发明所述涂布方法对于不同批次负极浆料涂布一致性的影响,进行如下测试:

以实施例7-9为例,将其步骤(1)中的负极浆料由25℃升温至60℃,测试其粘度随温度的变化,测试曲线如图2所示,由图2可以看出,负极浆料的粘度随着温度的升高呈线性降低,且初始粘度不同的负极浆料升温至45~55℃之间,负极浆料的粘度趋于一致;进而说明本发明所述涂布方法有利于提高不同批次负极浆料涂布的一致性,进而改善涂布效果。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种锂电池负极浆料的涂布方法及其涂布机

- 一种锂电池浆料凹版涂布机