旋转定量喷射式润滑脂雾化机器人

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种旋转定量喷射式润滑脂雾化机器人。

背景技术

润滑脂是一种高粘度半固体态的膏体,用于各个机械工件的摩擦部分,起到润滑作用,也用于金属表面,起填充空隙和防锈作用。由于润滑脂与润滑油的本质区别,使得现有的润滑油雾化方式难以应用在润滑脂上,导致现有润滑脂加注一般采用在需要润滑部位直接涂抹的方式;这种方式容易导致润滑脂堆积,分散效果差,以及使得工件润滑不均匀,易造成润滑死角,导致工件润滑不良。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种旋转定量喷射式润滑脂雾化机器人。

为实现上述目的,本发明的具体方案如下:

一种旋转定量喷射式润滑脂雾化机器人,包括支架、油脂供料器、定量分料喷料机构以及震动雾化机构;所述支架呈U形,且其两端均固定在所述定量分料喷料机构的顶端;所述油脂供料器设于所述定量分料喷料机构的顶端,并从所述支架的开口内穿过,所述油脂供料器用于向所述定量分料喷料机构输送润滑脂;所述定量分料喷料机构用于定量吸取经由所述油脂供料器输送的润滑脂,并将吸取的定量润滑脂喷向所述震动雾化机构内;所述震动雾化机构设于所述定量分料喷料机构的底面,并用于对经由所述定量分料喷料机构喷出的定量润滑脂进行破碎、雾化操作。

本发明进一步地,震动雾化机构包括雾化基座、剪切座体、活动筛、固定筛、电磁往复驱动器、超声波震动器以及破碎网,所述雾化基座的顶端固定在所述定量分料喷淋机构的底面,所述雾化基座上开设有雾化通道,所述剪切座体、超声波震动器均呈方环形结构,所述剪切座体、超声波震动器均同轴设于所述雾化通道内,且所述剪切座体设于所述超声波震动器的上方,所述剪切座体设有剪切导轨,所述固定筛固定嵌设于所述剪切导轨内,所述活动筛活动嵌设于所述剪切导轨内、并贴靠所述固定筛的顶面,所述电磁往复驱动器设于所述剪切座体的一端、并与所述活动筛连接,所述破碎网设于所述超声波震动器的底面。

本发明进一步地,所述震动雾化机构还包括多个均布设于所述雾化通道侧壁上的静电电极,每个所述静电电极均位于所述破碎网的下方。

本发明进一步地,所述雾化基座的底端设有锥形部,多个所述静电电极位于所述锥形部上。

本发明进一步地,所述定量分料喷料机构包括定量分料座、旋转驱动电机、分料轴辊、正负压进气轴和两个端盖;所述定量分料座设有分料孔,所述分料孔沿所述定量分料座的长度方向贯穿所述定量分料座,所述定量分料座的顶面和底面分别开设有第一条形孔、第二条形孔,所述第一条形孔和所述第二条形孔均与所述分料孔连通;所述两个端盖分别盖合于所述分料孔的两端;所述分料轴辊位于所述分料孔内,且所述分料轴辊的直径与所述分料孔的孔径相匹配,所述分料轴辊的两端分别转动连接在所述两个端盖上,所述分料轴辊沿轴向开设有中心通孔,所述分料轴辊的圆周壁上均布设有多个沿径向设置的分料仓,且每个所述分料仓的底部均沿径向同轴设有与所述中心通孔连通的气道,所述气道的直径远小于所述分料仓的直径;所述旋转驱动电机固定在其中一个所述端盖上、并与所述分料轴辊的一端连接;所述正负压进气轴的直径与所述中心通孔的孔径相匹配,所述正负压进气轴活动伸入所述中心通孔内,且所述正负压进气轴远离所述旋转驱动电机的一端伸出所述端盖外,所述正负压进气轴沿其长度方向开设有负压管道和正压管道,且所述负压管道位于所述正压管道的上方,所述正负压进气轴的上端等间隔开设有多个负压吸料孔,所述正负压进气轴的下端等间隔开设有多个正压出料孔,所述多个负压吸料孔与所述多个正压出料孔上下一一对应;

其中,所述第一条形孔、第二条形孔、多个负压吸料孔、多个正压出料孔处于同一竖直平面上,且所述多个负压吸料孔与多个处于竖直方向上的所述分料仓一一对应。

本发明进一步地,所述油脂供料器设于定量分料座的顶端,所述油脂供料器沿其长度方向设有供料腔,所述油脂供料器的底面开设有与所述供料腔连通的第三条形孔,所述第三条形孔与所述第一条形孔对应连通。

本发明的有益效果为:本发明通过将高粘度半固体态的润滑脂经过分料、破碎、雾化后以烟雾状喷涂在工件上,大大提高润滑脂的利用率以及分散效果,使得工件各个表面均可涂抹上润滑脂,润滑充分,避免润滑死角的产生,大大提升润滑效果,工作效率更高。

附图说明

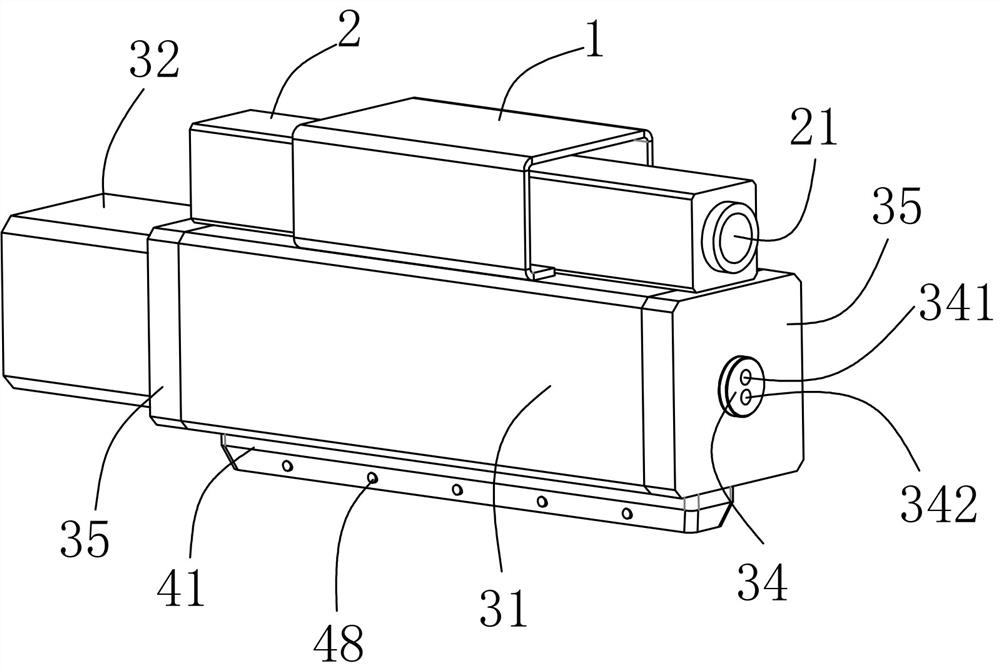

图1是本发明的立体图;

图2是本发明一视角的剖视图;

图3是本发明另一视角的剖视图;

图4是本发明的定量分料喷料机构的分解示意图;

图5是本发明的震动雾化机构的分解示意图;

附图标记说明:1、支架;2、油脂供料器;21、供料腔;22、第三条形孔;3、定量分料喷料机构;31、定量分料座;311、分料孔;312、第一条形孔;313、第二条形孔;32、旋转驱动电机;33、分料轴辊;331、分料仓;332、气道;34、正负压进气轴;341、负压管道;342、正压管道;343、负压吸料孔;344、正压出料孔;35、端盖;4、震动雾化机构;41、雾化基座;411、雾化通道;42、剪切座体;43、活动筛;44、固定筛;45、电磁往复驱动器;46、超声波震动器;47、破碎网;48、静电电极。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图5所示,本实施例所述的一种旋转定量喷射式润滑脂雾化机器人,包括支架1、油脂供料器2、定量分料喷料机构3以及震动雾化机构4;所述支架1呈U形,且其两端均固定在所述定量分料喷料机构3的顶端;所述油脂供料器2设于所述定量分料喷料机构3的顶端,并从所述支架1的开口内穿过,所述油脂供料器2用于向所述定量分料喷料机构3输送润滑脂;所述定量分料喷料机构3用于定量吸取经由所述油脂供料器2输送的润滑脂,并将吸取的定量润滑脂喷向所述震动雾化机构4内;所述震动雾化机构4设于所述定量分料喷料机构3的底面,并用于对经由所述定量分料喷料机构3喷出的定量润滑脂进行破碎、雾化操作。

本实施例的工作方式是:通过支架1将整个雾化机器人安装在外界位移机构上,然后在外界位移机构的带动下移动至待润滑的工件的上方,然后将润滑脂注入油脂供料器2内,接着油脂供料器2向定量分料喷淋机构输送润滑脂,再接着定量分料喷料机构3从油脂供料器2上吸取一定量的润滑脂,实现对润滑脂的分料,以便后续润滑脂的充分雾化,然后将吸取的定量润滑脂喷向震动雾化机构4内,此时震动雾化机构4首先对定量分料喷料机构3喷出的润滑脂进行破碎,接着对破碎后的润滑脂进一步破碎雾化,使得破碎后的润滑脂以烟雾状喷涂在工件上,对工件进行润滑。

本实施例通过将高粘度半固体态的润滑脂经过分料、破碎、雾化后以烟雾状喷涂在工件上,大大提高润滑脂的利用率以及分散效果,使得工件各个表面均可涂抹上润滑脂,润滑充分,避免润滑死角的产生,大大提升润滑效果,工作效率更高。

基于上述实施例的基础上,进一步地,震动雾化机构4包括雾化基座41、剪切座体42、活动筛43、固定筛44、电磁往复驱动器45、超声波震动器46以及破碎网47,所述雾化基座41的顶端固定在所述定量分料喷淋机构的底面,所述雾化基座41上开设有雾化通道411,所述剪切座体42、超声波震动器46均呈方环形结构,所述剪切座体42、超声波震动器46均同轴设于所述雾化通道411内,且所述剪切座体42设于所述超声波震动器46的上方,所述剪切座体42设有剪切导轨,所述固定筛44固定嵌设于所述剪切导轨内,所述活动筛43活动嵌设于所述剪切导轨内、并贴靠所述固定筛44的顶面,所述电磁往复驱动器45设于所述剪切座体42的一端、并与所述活动筛43连接,所述破碎网47设于所述超声波震动器46的底面。

实际使用时,定量分料喷料机构3将定量润滑脂喷入雾化通道411内,此时润滑脂首先与活动筛43接触,此时电磁往复驱动器45带动活动筛43相对固定筛44做高速往复运动,从而通过固定筛44的筛孔与活动筛43的筛孔之间的剪切作用将润滑脂进行破碎分散,破碎后的润滑脂穿过固定筛44后落入破碎网47上,此时超声波震动器46带动破碎网47高频振动,将润滑脂进一步破碎雾化,形成烟雾状的润滑脂颗粒,使得润滑脂充分分散后喷涂在工件,大大提升工件的润滑效果。

基于上述实施例的基础上,进一步地,所述震动雾化机构4还包括多个均布设于所述雾化通道411侧壁上的静电电极48,每个所述静电电极48均位于所述破碎网47的下方。

实际使用时,破碎雾化的润滑脂从雾化通道411喷出,此时在各个静电电极48作用下,雾化后的润滑脂颗粒表面吸附上静电,使得相邻之间的润滑脂颗粒之间产生排斥力,从而可以进一步提高润滑脂的分散效果,同时提高润滑脂附着在工件表面的附着力,进一步提升润滑效果和润滑脂的利用率。

基于上述实施例的基础上,进一步地,所述雾化基座41的底端设有锥形部,多个所述静电电极48位于所述锥形部上。通过上述结构设置,便于雾化后的润滑脂颗粒均能充分吸附上静电。

基于上述实施例的基础上,进一步地,所述定量分料喷料机构3包括定量分料座31、旋转驱动电机32、分料轴辊33、正负压进气轴34和两个端盖35;所述定量分料座31设有分料孔311,所述分料孔311沿所述定量分料座31的长度方向贯穿所述定量分料座31,所述定量分料座31的顶面和底面分别开设有第一条形孔312、第二条形孔313,所述第一条形孔312和所述第二条形孔313均与所述分料孔311连通;所述两个端盖35分别盖合于所述分料孔311的两端;所述分料轴辊33位于所述分料孔311内,且所述分料轴辊33的直径与所述分料孔311的孔径相匹配,所述分料轴辊33的两端分别转动连接在所述两个端盖35上,所述分料轴辊33沿轴向开设有中心通孔,所述分料轴辊33的圆周壁上均布设有多个沿径向设置的分料仓331,即分料轴辊33的圆周壁上均匀排布有多排线性阵列分布的分料仓331,且每个所述分料仓331的底部均沿径向同轴设有与所述中心通孔连通的气道332,所述气道332的直径远小于所述分料仓331的直径;所述旋转驱动电机32固定在其中一个所述端盖35上、并与所述分料轴辊33的一端连接;所述正负压进气轴34的直径与所述中心通孔的孔径相匹配,所述正负压进气轴34活动伸入所述中心通孔内,且所述正负压进气轴34远离所述旋转驱动电机32的一端伸出所述端盖35外,所述正负压进气轴34沿其长度方向开设有负压管道341和正压管道342,且所述负压管道341位于所述正压管道342的上方,所述正负压进气轴34的上端等间隔开设有多个负压吸料孔343,所述正负压进气轴34的下端等间隔开设有多个正压出料孔344,所述多个负压吸料孔343与所述多个正压出料孔344上下一一对应;其中,所述第一条形孔312、第二条形孔313、多个负压吸料孔343、多个正压出料孔344处于同一竖直平面上,且所述多个负压吸料孔343与多个处于竖直方向上的所述分料仓331一一对应。

实际使用时,旋转驱动电机32带动分料轴辊33相对正负压进气轴34转动,当分料轴辊33上的一排分料仓331转动至竖直向上时,此时该排各个分料仓331与第一条形孔312连通,接着油脂供料器2内的润滑脂在重力作用下经由第一条形孔312进入各个分料仓331内,同时该排各个分料仓331各自通过气道332与各个负压吸料孔343连通,然后通过正负压进气轴34的负压管道341经由负压吸料孔343、气道332对该排各个分料仓331进行负压进气,使得润滑脂在负压吸附力作用下,注满整个分料仓331,然后随着分料轴辊33的转动,该排各个分料仓331的开口端与分料孔311的孔壁相切,将多余的润滑脂滞留在第一条形孔312内,从而实现定量吸取润滑脂,每次吸取的润滑脂的量为该排各个分料仓331的容积之和,如此保证每次实现定量吸取润滑脂;然后随着分料轴辊33的转动,当吸取有润滑脂的一排分料仓331转位至竖直向下时,此时该排各个分料仓331与第二条形孔313连通以及各自通过气道332一一对应与各个正压出料孔344连通,接着向正压管道342注入压缩空气,压缩空气经由正压出料孔344、气道332进入各个分料仓331内,使得各个分料仓331内的润滑脂在重力以及气压作用下经由第二条形孔313喷入雾化通道411内,然后经由破碎、雾化后喷涂在工件表面上;如此通过正压管道342、正压出料孔344、气道332的设置,使得各个分料仓331的润滑脂能够充分从分料仓331内喷出,保证每次定量喷涂润滑脂,使得润滑脂的利用率大大提高,同时利用喷出的压力使得破碎雾化后的润滑脂能够喷涂在工件上,进一步提高雾化后的润滑脂的粘附力;如此通过旋转电机带动分料轴辊33不断转动,实现连续式喷涂润滑脂,大大提高工作效率。

基于上述实施例的基础上,进一步地,所述油脂供料器2设于定量分料座31的顶端,所述油脂供料器2沿其长度方向设有供料腔21,所述油脂供料器2的底面开设有与所述供料腔21连通的第三条形孔22,所述第三条形孔22与所述第一条形孔312对应连通。实际使用时,润滑脂存储在供料腔21内,经由第三条形孔22进入第一条形孔312内,接着进入各个分料仓331,通过设置第三条形孔22还能使润滑脂实现初步的分割,以便润滑脂充分被吸入分料仓331内,进一步保证定量吸料。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 旋转定量喷射式润滑脂雾化机器人

- 一种基于旋转喷药功能的防疫机器人用雾化喷头