非水系电解质二次电池用正极活性物质和非水系电解质二次电池

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及非水系电解质二次电池用正极活性物质和非水系电解质二次电池。

背景技术

近年,伴随便携式电话、笔记本电脑等的便携式电子设备的普及,强烈期望开发一种具有高能量密度的小型且轻量的非水系电解质二次电池。此外,也强烈期望开发一种高输出的二次电池以用作以混合动力车辆为首的电动车辆用的电池。

作为可满足这样的要求的二次电池,已经提出了一种锂离子二次电池。该锂离子二次电池例如由负极、正极、电解液等构成,负极和正极的活性物质使用了能够脱嵌锂的材料。

目前正在积极地对这种锂离子二次电池进行研究和开发,其中,正极材料使用了层状或尖晶石型锂金属复合氧化物的锂离子二次电池可获得4V级的高电压,所以正在作为具有高能量密度的电池而被进行实用化。

作为迄今为止主要提出的正极材料,可列举出比较容易进行合成的锂钴复合氧化物(LiCoO

其中,锂镍复合氧化物和锂镍钴锰复合氧化物作为可获得高容量的正极材料而受到了关注。然而,还需要进一步改善其性能,尤其是强烈需要改善影响短路时的热失控的耐短路特性和降低高输出化所需的电阻(低电阻化)。

作为可实现低电阻化的方法,使用了添加不同元素的方法,特别是添加W、Mo、Nb、Ta、Re等的可获得高化合价(Valence)的过渡金属的方法被认为是有用的。

例如,专利文件1中提出了一种至少具有具备层状结构的锂过渡金属复合氧化物的非水电解质二次电池用正极活性物质,该锂过渡金属复合氧化物以由一次颗粒和该一次颗粒的聚集体即二次颗粒中的一者或两者所构成的颗粒的形态而存在,另外,在该颗粒的至少表面上具有具备从由钼、钒、钨、硼及氟组成的群中选出的至少一种元素的化合物。

此外,专利文件2中还提出了一种正极活性物质的制造方法,其具有使钨氧化合物附着在包含锂(Li)和镍(Ni)的复合氧化物颗粒上的附着步骤和对附着有所述钨氧化合物的上述复合氧化物颗粒进行加热处理的加热步骤。

然而,例如在专利文件1中,其目的在于提高初期特性即初期放电容量和初期效率。此外,在专利文件2中,其目的在于抑制由于非水电解液等的分解而产生的气体。为此,专利文件1、2均未对耐短路特性和输出特性进行探讨和研究。

另一方面,已经提出了通过在锂镍复合氧化物的表面上形成包含钨酸锂的微颗粒从而改善输出特性的方案。

例如,专利文件3中记载了一种非水系电解质二次电池用正极活性物质,其为由一次颗粒和二次颗粒所构成的锂镍复合氧化物,该二次颗粒由该一次颗粒聚集而成,在该锂镍复合氧化物的表面上具有包含由Li

此外,专利文件4中还记载了一种非水系电解质二次电池用正极活性物质,其特征在于,在锂金属复合氧化物的一次颗粒的表面上具有层状或岛状的钨酸锂化合物或其水和物。

根据上述这些建议,当将它们用作正极材料时,均可获得高容量和高输出。但是,不论在哪个建议中都没有对耐短路特性进行探讨和研究。

[引证文件]

[专利文件]

[专利文件1]日本国特开2005-251716号公报

[专利文件2]日本国特开2010-040383号公报

[专利文件3]日本国特开2013-125732号公报

[专利文件4]日本国特开2013-152866号公报

发明内容

[要解决的技术问题]

因此,鉴于现有技术所具有的上述问题,在本发明的一个方面中,以提供一种当用于非水系电解质二次电池时具有较高的耐短路特性且输出特性亦较优的非水系电解质二次电池用正极活性物质为目的。

[技术方案]

为了解决上述技术问题,根据本发明的一个方式,提供一种非水系电解质二次电池用正极活性物质,其具有:

具有六方晶系层状结构的锂镍复合氧化物颗粒;及

配置在所述锂镍复合氧化物颗粒的二次颗粒表面上的钨酸锂的覆膜,

其中,

作为金属元素,含有锂(Li)、镍(Ni)、钴(Co)、元素M(M)及钨(W),元素M(M)为从Mn、V、Mg、Mo、Nb、Ti、Ca、Cr、Zr、Ta及Al中选出的至少一种元素,

所含有的所述金属元素的物质量之比为Li:Ni:Co:M:W=a:1-x-y:x:y:z(这里,0.97≤a≤1.25,0≤x≤0.35,0≤y≤0.35,0.005≤z≤0.030),

当通过STEM-EDX对所述非水系电解质二次电池用正极活性物质的颗粒剖面进行射线分析时,最大钨浓度与平均钨浓度之比为5以上且25以下。

[有益效果]

根据本发明的一个方式,能够提供一种当用于非水系电解质二次电池时具有较高的耐短路特性且输出特性亦较优的非水系电解质二次电池用正极活性物质。

附图说明

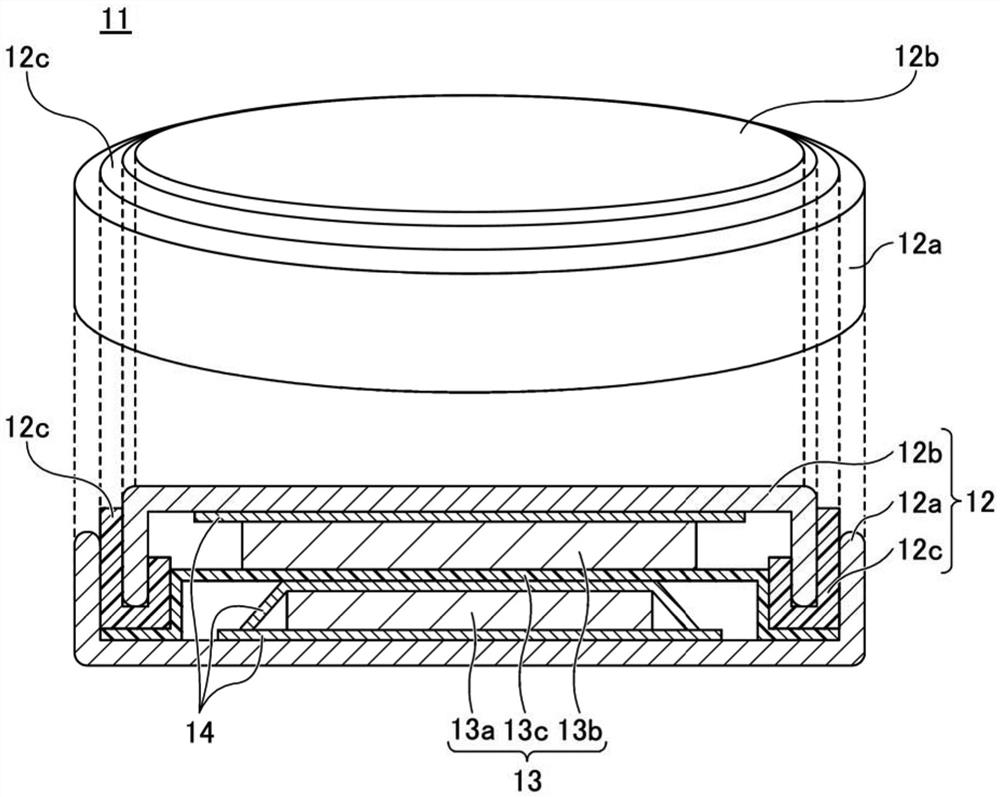

[图1]用于电池评价的硬币型电池的示意剖面图。

[图2A]阻抗评价的测量示例。

[图2B]阻抗评价的分析中使用的等效电路的示意说明图。

[图3]实施例1中得到的正极活性物质的SEM照片。

[图4A]实施例1中得到的正极活性物质的STEM-EDX射线分析结果。

[图4B]实施例1中得到的正极活性物质的STEM-EDX射线分析结果。

具体实施方式

以下参照附图对用于实施本发明的方式进行说明,但本发明并不限定于下述实施方式,在不脱离本发明的技术范围的条件下,还可对下述实施方式进行各种各样的变形和置换。

[非水系电解质二次电池用正极活性物质]

本实施方式的非水系电解质二次电池用正极活性物质(以下有时也简称为“正极活性物质”)具有:具有六方晶系层状结构的锂镍复合氧化物颗粒;及配置在该锂镍复合氧化物颗粒的二次颗粒表面上的钨酸锂的覆膜。

另外,就本实施方式的非水系电解质二次电池用正极活性物质而言,作为金属元素可含有锂(Li)、镍(Ni)、钴(Co)、元素M(M)及钨(W)。此外,所含有的金属元素的物质量之比可为Li:Ni:Co:M:W=a:1-x-y:x:y:z。

需要说明的是,元素M可为从锰(Mn)、钒(V)、镁(Mg)、钼(Mo)、铌(Nb)、钛(Ti)、钙(Ca)、铬(Cr)、锆(Zr)、钽(Ta)及铝(Al)中选出的至少一种元素。

此外,在上述的所含有的金属元素的物质量之比的式中,a、x、y及z分别可为0.97≤a≤1.25、0≤x≤0.35、0≤y≤0.35及0.005≤z≤0.030。

另外,当对本实施方式的非水系电解质二次电池用正极活性物质的颗粒剖面通过STEM-EDX进行射线分析时,最大钨浓度与平均钨浓度之比可为5以上且25以下。

本发明的发明人为了获得当用于非水系电解质二次电池时具有较高的耐短路特性且输出特性亦较优的正极活性物质而进行了深入的研究和探讨。

此外,还对用作正极活性物质的锂镍复合氧化物的粉体特性和电池特性进行了深入的探讨和研究。由此发现了,通过在锂镍复合氧化物的二次颗粒表面上形成钨酸锂的覆膜,并使正极活性物质的颗粒中的钨浓度在局部为高浓度,可大幅提高耐短路特性,并可改善输出特性,在此基础上完成了本发明。

就本实施方式的正极活性物质而言,在锂镍复合氧化物的二次颗粒表面上配置有钨酸锂的覆膜,并使钨浓度在局部为高浓度。为此,粉体压缩时的电阻极高,可提高耐短路特性。此外,就本实施方式的正极活性物质而言,如上所述,在锂镍复合氧化物的二次颗粒表面上配置了钨酸锂的覆膜,由于通过钨酸锂的覆膜可降低界面电阻,所以输出特性也较佳。

一般而言,作为正极活性物质而发挥功能的材料的表面被不同种类的化合物完全覆盖后,电阻上升,耐短路特性可得到提高,但是,由于锂离子的移动(Intercalation)受到很大的限制,所以锂镍复合氧化物的电阻也会变高,导致输出特性劣化(降低)。

然而,本实施方式的正极活性物质中,尽管在锂镍复合氧化物的二次颗粒表面上形成了钨酸锂的覆膜,但钨酸锂的锂离子传导率较高,具有可促进锂离子移动的效果。为此,通过在锂镍复合氧化物颗粒的表面上形成钨酸锂的覆膜,在与电解质的界面处可形成锂的传导路径,所以可降低正极活性物质的正极电阻(反应电阻),从而可提高输出特性。即,通过降低正极电阻,可减少电池内损失的电压,即,实际上相对地提高了施加至负荷侧的电压,由此可获得高输出。此外,就钨酸锂而言,电子传导性较低,通过对电池短路时通过短路电流传导至活性物质表面(表层)而产生的电流流动进行抑制,也可提高作为电池时的耐短路特性。

对本实施方式的正极活性物质的组成(成分)并无特别限定,如上所述,作为金属元素可含有锂(Li)、镍(Ni)、钴(Co)、元素M(M)及钨(W)。

需要说明的是,由下述的所含有的金属元素的物质量之比可知,本实施方式的正极活性物质可不含有钴和元素M。为此,本实施方式的正极活性物质例如可包含锂、镍及钨,另外作为任意添加元素还可包含钴和/或元素M。

此外,所含有的金属元素的物质量之比可为Li:Ni:Co:M:W=a:1-x-y:x:y:z。

需要说明的是,这里的本实施方式的正极活性物质的组成是指,包含用作母材(基材)的锂镍复合氧化物和配置在锂镍复合氧化物的二次颗粒表面上的钨酸锂的覆膜的组成。就该正极活性物质的组成而言,例如可通过ICP(电感耦合等离子体:InductivelyCoupled Plasma)发光分光法等对本实施方式的正极活性物质进行分析而获得(计算)。

表示本实施方式的正极活性物质的Co的含量的x的范围优选为0≤x≤0.35,较佳为0.05≤x≤0.25。在x的值位于上述范围内的情况下,可获得具有高容量和高输出特性的正极活性物质。具体而言,通过使x的值为0.35以下,可抑制钴的比率过高,由此可充分提高充放电时化合价可发生变化的镍的比率。为此,可确保锂提取量,进而可提高充放电容量。此外,通过使x的值为0以上,可降低正极电阻,并可抑制反复充放电时的容量降低。

就任意添加元素即元素M而言,可为从Mn、V、Mg、Mo、Nb、Ti、Ca、Cr、Zr、Ta及Al中选出的至少一种元素,即,可为从上述元素群中选出的一种类以上的元素。

另外,表示本实施方式的正极活性物质的元素M的含量的y优选为0≤y≤0.35,较佳为0.01≤y≤0.20。通过使本实施方式的正极活性物质含有元素M,可改善热稳定性、保存特性、电池特性等。例如,在本实施方式的正极活性物质包含作为元素M的Mn的情况下,可获得热稳定性较优的正极活性物质。

需要说明的是,元素M如上所述为添加元素,本实施方式的正极活性物质也可不含有元素M,表示其含量的y可为0以上。此外,从充分提高其他元素即镍等的比率进而提高电池特性的观点来看,表示元素M的含量的y优选为0.35以下。

表示本实施方式的正极活性物质的钨的含量的z的范围优选为0.005≤z≤0.030,较佳为0.007≤z≤0.020。

本实施方式的正极活性物质中,钨在锂镍复合氧化物的二次颗粒表面上作为钨酸锂的覆膜而存在。为此,在z的值位于上述范围内的情况下,可获得耐短路特性较优且具有高输出特性的正极活性物质。具体而言,通过使z的值为0.005以上,可提高输出特性,并可改善耐短路特性。此外,通过使z的值为0.030以下,由于可充分提高正极活性物质中锂镍复合氧化物所占的比率,进而可提高充放电容量,故为优选。

表示本实施方式的正极活性物质的锂的含量的a的范围优选为0.97≤a≤1.25。在a的范围位于上述范围内的情况下,可降低正极的正极电阻从而提高电池的输出。

本实施方式的正极活性物质包含锂镍复合氧化物,锂镍复合氧化物优选具有六方晶系层状结构。此外,锂镍复合氧化物优选具有一次颗粒和由一次颗粒聚集而成的二次颗粒。

此外,就本实施方式的正极活性物质所具有的锂镍复合氧化物而言,由于相互之间在二次颗粒表面上进行接触,所以从提高耐短路特性的观点来看,优选在锂镍复合氧化物的二次颗粒表面上配置钨酸锂的覆膜。此时,通过在锂镍复合氧化物的二次颗粒表面上对钨酸锂进行浓化(enrich),并使其充分进行覆盖,可获得极大的提高耐短路特性的效果。

因此,当针对本实施方式的正极活性物质的颗粒剖面使用STEM-EDX(ScanningTransmission Electron Microscope(扫描透射电子显微镜)-Energy Dispersive X-ray spectrometry(能量色散X射线谱仪))进行射线分析时,最大钨浓度与平均钨浓度之比优选为5以上且25以下。

需要说明的是,本实施方式的正极活性物质的颗粒具有锂镍复合氧化物的二次颗粒和配置在该二次颗粒的表面上的钨酸锂的覆膜,正极活性物质的颗粒的剖面的大部分由锂镍复合氧化物的二次颗粒构成。为此,也可将该正极活性物质的颗粒剖面换称为锂镍复合氧化物的二次颗粒剖面。

如上所述,本实施方式的正极活性物质中,通过其颗粒剖面上的最大钨浓度与平均钨浓度之比(以下也称为“钨浓度比”)、即、最大钨浓度/平均钨浓度而求出的钨浓度比优选为5以上且25以下。

就计算钨浓度比时所使用的正极活性物质的颗粒剖面上的钨浓度而言,可通过STEM的EDX分析对二次颗粒剖面的组成进行分析而确认。

例如,可通过如下步骤计算钨浓度比。

针对用作测量对象的正极活性物质,以能够观察到颗粒剖面的方式对样品进行加工,并通过STEM进行观察。此时,从观察到的多个正极活性物质的颗粒中任意选择10个以上且30个以下的、二次颗粒粒径位于体积平均粒径±5μm的范围内的颗粒,然后针对每个正极活性物质的颗粒剖面计算钨浓度比(最大钨浓度/平均钨浓度)。具体而言,在每个颗粒的剖面上进行STEM-EDX射线分析,并沿从颗粒中心至颗粒表面的线段对钨浓度进行测量,由此可计算表面上的最大钨浓度与从颗粒表面开始的3μm的范围内的平均钨浓度之比。

需要说明的是,就用于对每个颗粒进行STEM-EDX射线分析而使用的线段而言,例如可通过如下方式生成,即,将与用于设定该线段的颗粒的剖面外切(外接)的最小外切圆(外接圆)的中心作为颗粒的中心,并从该颗粒的中心沿上述外切圆的半径方向画出该线段。

之后,可将针对进行了评价的多个正极活性物质的颗粒而求出的钨浓度比的平均值作为该正极活性物质的钨浓度比。

在本实施方式的正极活性物质的钨浓度比位于上述范围内的情况下,可获得耐短路特性和输出特性都较优的正极活性物质。具体而言,通过使钨浓度比为25以下,可防止覆膜即钨酸锂层的厚度变得过厚,进而可抑制界面电阻,由此可提高输出特性。此外,通过使钨浓度比为5以上,可在锂镍复合氧化物的二次颗粒表面上形成充分的钨酸锂的覆膜,据此可提高耐短路特性。

对本实施方式的正极活性物质中的覆膜即钨酸锂的结晶相并无特别限定,但例如优选为从7Li

就本实施方式的正极活性物质而言,通过BET法而测量的比表面积优选为0.2m

通过使本实施方式的正极活性物质的比表面积位于上述范围内,尤其可提高输出特性,所以为优选。

具体而言,通过使比表面积为0.8m

就本实施方式的正极活性物质而言,通过粉末电阻测量(日语:圧粉抵抗測定(powder resistance measurement))而求出的将正极活性物质压缩至3.2g/cc时的体积电阻率优选为1.0×10

需要说明的是,通过粉末电阻测量而求出的体积电阻率例如可通过如下方式求出,即,秤量位于4.5g以上且5.5g以下的范围内的正极活性物质,接着,以变为3.2g/cc的方式将其加压成形为直径20mm的圆柱状,之后,在加压了的状态下,可采用JIS K 7194:1994中所规定的基于4探针法的电阻率试验方法来进行求出。

本实施方式的正极活性物质的体积平均粒径(Mv)优选为5μm以上且20μm以下,较佳为6μm以上且15μm以下。在体积平均粒径(Mv)位于上述范围内的情况下,可获得输出特性尤其良好的正极活性物质。

具体而言,通过使体积平均粒径为5μm以上,当制作正极时,可提高填充密度,进而尤其可提高作为正极活性物质的能量密度。此外,通过使体积平均粒径为20μm以下,可充分提高比表面积,为此,可抑制正极电阻,进而尤其可提高输出特性。

需要说明的是,体积平均粒径例如可根据由激光衍射散射式粒径分布计所测量的体积积分值而求得。

[非水系电解质二次电池用正极活性物质的制造方法]

以下对本实施方式的非水系电解质二次电池用正极活性物质的制造方法(以下有时也简称为“正极活性物质的制造方法”)的一构成例进行说明,但只要是可获得上述正极活性物质的制造方法即可,本实施方式的正极活性物质的制造方法并不限定于以下所说明的方式。

此外,由于通过本实施方式的正极活性物质的制造方法可获得上述正极活性物质,所以对已经叙述的事项的一部分的说明进行了省略。

本实施方式的正极活性物质的制造方法例如可具有以下步骤。

对锂镍复合氧化物和溶解有钨化合物的碱性溶液进行混合,并进行固液分离,由此调制原料混合物的原料混合物调制步骤。

对原料混合物进行干燥的干燥步骤。

以下,对各步骤进行说明。

(1)原料混合物调制步骤

原料混合物调制步骤中,如上所述对锂镍复合氧化物和溶解有钨化合物的碱性溶液进行混合,并进行固液分离,由此可调制原料混合物。

原料混合物调制步骤中使用的锂镍复合氧化物具有六方晶系层状结构,优选具有一次颗粒和由一次颗粒聚集而成的二次颗粒。

对原料混合物调制步骤中使用的锂镍复合氧化物的制造方法并无特别限定,可使用各种各样的方法来进行调制。

例如,可按照如下步骤来调制锂镍复合氧化物。

对通过使构成锂镍复合氧化物的锂之外的金属元素共沉淀而获得的镍复合氢氧化物或再对该镍复合氢氧化物进行热处理而获得的镍复合氧化物和锂化合物进行混合。接着,通过对所获得的混合物进行烧成,可获得锂镍复合氧化物颗粒。

需要说明的是,作为锂化合物,对其并无特别限定,但例如可使用从碳酸锂、氢氧化锂等中选出的一种以上。

作为添加钨化合物的方法,可列举出将溶解有钨化合物的碱性溶液(以下也称为“含钨碱性溶液”)添加至锂镍复合氧化物并进行混合的方法或将钨化合物的粉末添加至含水状态的锂镍复合氧化物并进行混合的方法。然而,就本实施方式的正极活性物质的制造方法而言,前者的方法为优选。其原因在于,通过使钨化合物作为含钨碱性溶液而渗透至锂镍复合氧化物,可高浓度且均匀地使钨分散在锂镍复合氧化物的二次颗粒表面上。

因此,在本实施方式的正极活性物质的制造方法的原料混合物调制步骤中,优选对锂镍复合氧化物和含钨碱性溶液进行混合。

就对含钨碱性溶液进行混合的方法而言,在原料混合物调制步骤中,固液分离后所获得的原料混合物中的钨的含量与所获得的正极活性物质中的钨的含量基本一致。为此,就原料混合物调制步骤中的钨的添加量而言,固液分离后所获得的原料混合物中,钨的原子数与锂镍复合氧化物所含的镍、钴及元素M的原子数的合计之比优选被调整为0.5原子%以上且3.0原子%以下,较佳被调整为0.7原子%以上且2.0原子%以下。通过使原料混合物中钨的原子数与锂镍复合氧化物所含的镍、钴及元素M的原子数的合计之比为0.5原子%以上,尤其可提高输出特性,并可充分提高耐短路特性。此外,通过使原料混合物中钨的原子数与锂镍复合氧化物所含的镍、钴及元素M的原子数的合计之比为3.0原子%以下,可充分提高锂镍复合氧化物在正极活性物质中所占的比率,从而可提高充放电容量,故为优选。

钨化合物的溶解方法可以是常用的粉末的溶解方法,例如可在带有搅拌装置的反应槽中一边对溶液进行搅拌一边添加钨化合物从而使其溶解。从分散的均匀性的观点出发,优选将钨化合物完全溶解至碱性溶液。

所添加的钨化合物只要能溶解至碱性溶液即可,对其并无特别限定,但优选使用相对于氧化钨、钨酸锂、钨酸铵等的碱为容易溶解(易溶性)的钨化合物。

作为碱性溶液中使用的碱,为了获得较高的充放电容量,优选使用不包含对正极活性物质有害的杂质的普通的碱。

作为碱性溶液中使用的碱,优选使用不易混入杂质的从氨和氢氧化锂中选出的一种以上。尤其是从不妨碍锂的移动的观点来看,作为碱,较佳使用氢氧化锂。

通过在含钨碱性溶液中如上所述作为碱而使用含有锂的碱例如氢氧化锂,除了钨之外还可含有锂。此情况下,含钨碱性溶液中的锂(Li)与钨(W)的物质量之比Li/W优选为1.0以上且4.0以下。

就在原料混合物调制步骤中所形成的原料混合物而言,锂也会从锂镍复合氧化物溶出并进行供给。然而,当调制含钨碱性溶液时,通过使用含有锂的碱,并使含钨碱性溶液中的Li/W位于上述范围内,可提供特别足量的锂以形成钨酸锂,故为优选。

此外,含钨碱性溶液优选为水溶液。

为了抑制浓度的不均并使钨均匀地分散在锂镍复合氧化物的颗粒整体上,优选使溶剂均匀地渗透到该颗粒整体中。然而,如果使用挥发性较高的酒精等的溶剂,则在含钨碱性溶液渗透至该颗粒整体之前,溶剂可能会蒸发,导致无法使钨均匀地分散在该颗粒整体上。因此,溶剂优选使用水,含钨碱性溶液优选为水溶液。

就含钨碱性溶液的pH而言,只要是钨化合物可溶解的pH即可,对其并无特别限定,但优选为8以上且12以下。其原因在于,通过使含钨碱性溶液的pH为8以上,可对从锂镍复合氧化物中溶出的锂溶出量进行抑制,由此可提高电池特性。

此外,其原因还在于,通过使含钨碱性溶液的pH为12以下,可对锂镍复合氧化物中过剩的碱的残留进行抑制,进而可提高电池特性。

对与锂镍复合氧化物混合的含钨碱性溶液的液量并无特别限定,优选进行选择以使钨的添加量位于期望的范围内,且为通过搅拌等能进行混合的液量。例如相对于100g的锂镍复合氧化物的含钨碱性溶液的量优选为0.5mL以上且150mL以下,较佳为2mL以上且150mL以下,更佳为3mL以上且100mL以下。

通过使相对于100g的锂镍复合氧化物的含钨碱性溶液的液量为0.5mL以上,可使含钨碱性溶液的液量为足够的量,尤其可使钨均匀地分散在锂镍复合氧化物的二次颗粒表面上,所以为优选。

此外,通过使相对于100g的锂镍复合氧化物的含钨碱性溶液的液量为150mL以下,可防止含钨碱性溶液变得过多,由此可抑制混合溶液的浆化(变成浆体)。为此,可防止锂镍复合氧化物的层状晶格所含的锂的溶出,进而可提高电池特性。

需要说明的是,如后所述使锂镍复合氧化物和碱性溶液混合后,为了容易地进行干燥,可实施固液分离。然而,如果此时去除的液体成分的量过多,则作为含钨碱性溶液而添加的钨量和正极活性物质中的钨量可能会发生较大波动,导致正极活性物质中的钨量的控制变得很复杂。

另一方面,通过使相对于100g的锂镍复合氧化物的含钨碱性溶液的量为0.5mL以上且150mL以下,可抑制固液分离所引起的原料混合物内的钨量的波动,由此可使所获得的正极活性物质具有期望的组成。此外,不仅可对锂镍复合氧化物的层状晶格所含的锂的溶出进行抑制,还可使钨均匀地分散在锂镍复合氧化物的二次颗粒表面上。

对含钨碱性溶液的钨浓度并无特别限定,例如在相对于锂镍复合氧化物添加预定的液量的情况下,优选进行调整以使所供给的钨量位于上述范围。含钨碱性溶液的钨浓度例如优选为0.3mol/L以上且2mol/L以下。

通过为0.3mol/L以上,含钨碱性溶液的钨浓度可足够高,并可防止与锂镍复合氧化物混合的含钨碱性溶液变得过多,进而可对上述浆化所引起的锂的溶出等进行抑制,所以为优选。

此外,通过使含钨碱性溶液的钨浓度为2mol/L以下,可防止与锂镍复合氧化物混合的含钨碱性溶液的量变得过少,由此可使钨均匀地分散在锂镍复合氧化物的二次颗粒表面上,故为优选。

原料混合物调制步骤中,可向锂镍复合氧化物添加并混合含钨碱性溶液。

当添加并混合含钨碱性溶液时,含钨碱性溶液优选为液体状。此外,锂镍复合氧化物和含钨碱性溶液的混合物的温度优选为保持在50℃以下。其原因在于,通过将该混合物的温度保持在50℃以下,可防止含钨碱性溶液的干燥迅速进行,进而可使钨更均匀地分散在锂镍复合氧化物的颗粒整体上。此外,通过将上述混合物的温度保持在50℃以下,还可对锂镍复合氧化物的周围配置有液体的状态进行维持,并期望锂从锂镍复合氧化物中溶出。为此,例如即使在含钨碱性溶液中不含有锂的情况下,也可更切实地在锂钴复合氧化物的二次颗粒表面上形成钨酸锂的覆膜。

对锂镍复合氧化物和含钨碱性溶液进行混合后,可使所获得的混合物固液分离。对固液分离的方法并无特别限定,可使用已知的方法。例如,可使用从Nutche(布氏漏斗)等的抽滤机、压滤机、离心机等中选出的一种以上来进行固液分离。

就固液分离后所获得的滤饼(cake)的原料混合物的水分率(含水量)而言,以质量比计优选为5%以上且15%以下。在水分率位于该范围内的情况下,干燥时含钨碱性溶液可充分渗透到颗粒整体中,并可在锂镍复合氧化物的二次颗粒表面上均匀且高浓度地形成钨覆膜。通过使水分率为15%以下,可抑制从锂镍复合氧化物中溶出过剩的锂,据此,尤其可提高电池容量和输出特性。

此外,通过使水分率为5%以上,可在锂镍复合氧化物的表面上形成充分的钨覆膜,进而尤其可提高耐短路特性。

(2)干燥步骤

干燥步骤是对原料混合物调制步骤中调制的原料混合物进行干燥的步骤。

通过该干燥处理,基于由含钨碱性溶液的钨化合物所供给的钨和溶解在原料混合物所含的水分中的锂,可形成钨酸锂,并可获得在锂镍复合氧化物的二次颗粒表面上具有包含钨酸锂等的钨和锂的化合物的正极活性物质。

对干燥方法并无特别限定,但为了在锂镍复合氧化物的二次颗粒表面上使钨成分进行浓化,优选不施加振动地进行干燥。其原因在于,在使用振动干燥机等一边振动一边进行干燥的情况下,钨成分可能会渗透至锂镍复合氧化物的颗粒内部,导致二次颗粒表面的钨浓度降低。

此外,干燥优选在氧气气氛或真空气氛中并在100℃以上且250℃以下的温度下通过热处理而实施。

通过使干燥温度为100℃以上,可充分地对水分进行蒸发,进而可在锂镍复合氧化物的颗粒表面上充分地形成钨酸锂。

另外,其原因还在于,通过使干燥温度为250℃以下,还可使用紧凑的干燥装置,进而适合于工业规模的实施。

就干燥时的气氛(环境气体)而言,为了避免气氛中的水分和碳酸与所获得的正极活性物质发生反应,优选为诸如氧气气氛等的氧化性气氛或真空气氛。

对干燥时间并无特别限定,但为了使原料混合物的水分充分蒸发以在锂镍复合氧化物的二次颗粒表面上充分形成钨酸锂,优选为在干燥时可达到的最高温度下保持0.5小时以上。

此外,从生产性的角度来看,干燥时间优选为48时间以下。

[非水系电解质二次电池]

本实施方式的非水系电解质二次电池(以下也称“二次电池”。)可具有包含上述正极活性物质的正极。

以下分别按照每个构成要素对本实施方式的二次电池的一个构成例进行说明。本实施方式的二次电池例如包含正极、负极及非水系电解质,并可由与通常的锂离子二次电池相同的构成要素构成。需要说明的是,以下说明的实施方式仅为例示,所述技术领域的技术人员可在下述实施方式的基础上对本实施方式的非水系电解质二次电池进行各种各样的变更和改良。此外,对二次电池的用途也无特别限定。

(正极)

本实施方式的二次电池所具有的正极可包含上述正极活性物质。

以下对正极的制造方法的一个示例进行说明。首先,对上述正极活性物质(粉末状)、导电材料及粘合剂(binder)进行混合以作为正极混合物,然后根据需要添加活性碳和/或以粘度调节等为的目的的溶剂,并对其进行混炼,藉此可制作正极混合物膏(糊)。

就正极混合物中的各种材料的混合比而言,由于是决定锂二次电池的性能的因素,所以可根据用途对其进行调整。材料的混合比可与已知的锂二次电池的正极相同,例如,在将去除了溶剂的正极混合物的固体成分的总质量设为100质量%的情况,可含有60质量%以上且95质量%以下的比例的正极活性物质、1质量%以上且20质量%以下的比例的导电材料、及1质量%以上且20质量%以下的比例的粘合剂。

将所获得的正极混合物膏例如涂敷在铝箔制的集电体的表面上,并进行干燥以使溶剂飞散,由此制作了片状的正极。根据需要,例如为了提高电极密度,还可使用辊压机等进行加压。此外,也可根据所要形成的电池的种类等,将这样获得的片状的正极切成适当的尺寸,以用于进行电池的制作。

作为导电材料,例如可使用石墨(天然石墨、人造石墨、膨胀石墨等)、乙炔黑、科琴黑(注册商标)等的碳黑系材料等。

作为粘合剂(binder),可为能起到对活性物质颗粒进行粘合的作用的粘合剂,例如可使用聚偏氟乙烯(PVDF)、聚四氟乙烯(PTFE)、氟橡胶、乙烯丙烯二烯橡胶(ethylenepropylene diene rubber)、苯乙烯丁二烯(styrene butadiene)、纤维素系树脂(cellulosic resin)、聚丙烯酸(polyacrylic acid)等。

根据需要,也可使正极活性物质、导电材料及活性碳进行分散,并将溶解粘合剂的溶剂添加至正极混合物。作为溶剂,具体而言可使用N-甲基-2-吡咯烷酮(pyrrolidone)等的有机溶剂。此外,为了增加双电层容量,还可将活性碳添加到正极混合物中。

需要说明的是,正极的制作方法并不限定于上述示例,也可采用其他方法。例如也可通过将正极混合物压模成形然后在真空气氛中实施干燥等来进行制造。

(负极)

负极可使用金属锂、锂合金等。另外,负极可通过如下方式形成,即,使粘合剂与能够吸附和解吸锂离子的负极活性物质进行混合,并添加适当的溶剂,从而形成膏状的负极混合物,然后将该负极混合物涂敷在铜等的金属箔集电体的表面上并进行干燥,根据需要为了提高电极密度时还可进行压缩,由此可形成负极。

作为负极活性物质,例如可使用天然石墨、人造石墨及酚醛树脂(phenolicresin)等的有机化合物烧成体、以及焦碳等的碳素物质的粉体。此情况下,作为负极粘合剂,与正极同样地可使用PVDF等的含氟树脂,作为可使这些活性物质和粘合剂分散的溶剂,则可使用N-甲基-2-吡咯烷酮等的有机溶剂。

(隔膜(separator))

根据需要可在正极和负极之间夹设隔膜。隔膜用于使正极和负极分离,并对电解质进行保持。隔膜可使用已知的隔膜,例如可使用具有大量细孔的诸如聚乙烯或聚丙烯的薄膜。

(非水系电解质)

作为非水系电解质,例如可使用非水系电解液。

作为非水系电解液,例如可使用将作为支持盐的锂盐溶解在有机溶剂中的非水系电解液。此外,作为非水系电解液,还可使用将锂盐溶解在离子液体中的非水系电解液。需要说明的是,离子液体是指,由除锂离子之外的阳离子和阴离子构成的盐,即使在室温下也为液体。

作为有机溶剂,可单独使用从碳酸乙烯酯(Ethylene carbonate)、碳酸丙烯酯(Propylene carbonate)、碳酸亚丁酯(Butylene carbonate)及碳酸三氟丙烯酯(Trifluoropropylene carbonate)等的环状碳酸酯、碳酸二乙酯(Diethyl carbonate)、碳酸二甲酯(Dimethyl carbonate)、碳酸乙基甲基酯(Ethyl methyl carbonate)及碳酸二丙酯(Dipropyl carbonate)等的链状碳酸盐、四氢呋喃(Tetrahydrofuran)、2-甲基四氢呋喃(Methyltetrahydrofurfurte)及二甲氧基乙烷(Dimethoxyethane)等的醚化合物、乙基甲基砜(Ethyl methyl sulfone)、丁基磺酸内酯(Butansulton)等的硫磺化合物、磷酸三乙酯(Triethyl phosphate)、磷酸三辛酯(Trioctyl phosphate)等的磷化合物等中选出的一种,也可混合使用其中的两种以上。

作为支持盐,可使用LiPF

此外,作为非水系电解质,也可使用固体电解质。固体电解质具有可耐高电压的性质。作为固体电解质,可列举出无机固体电解质和有机固体电解质。

作为无机固体电解质,可列举出氧化物系固体电解质、硫化物系固体电解质等。

作为氧化物系固体电解质,对其并无特别限定,例如可优选使用含有氧(O)且具有锂离子传导性和电子绝缘性的氧化物系固体电解质。作为氧化物系固体电解质,例如可列举出磷酸锂(Li

作为硫化物系固体电解质,对其并无特别限定,例如可优选使用含有硫磺(S)且具有锂离子传导性和电子绝缘性的硫化物系固体电解质。作为硫化物系固体电解质,例如可列举出Li

需要说明的是,作为无机固体电解质,也可使用上述之外的无机固体电解质,例如可使用Li

作为有机固体电解质,只要是具有离子传导性的高分子化合物,对其并无特别限定,例如可使用聚环氧乙烷(Polyethylene oxide)、聚环氧丙烷(Polypropylene oxide)及它们的共聚物等。此外,有机固体电解质还可包含支持盐(锂盐)。

(二次电池的形状和构成)

如上所述的本实施方式的非水系电解质二次电池可为圆筒形状、层叠形状等的各种各样的形状。无论采用哪种形状,只要本实施方式的二次电池使用非水系电解液作为非水系电解质,就可为如下结构,即,对正极和负极经由隔膜进行层叠以作为电极体,使所获得的电极体浸渍非水系电解液,并采用集电用引线等对正极集电体和与外部相通的正极端子之间及负极集电体和与外部相通的负极端子之间进行连接,然后被封闭于电池盒。

需要说明的是,如上所述本实施方式的二次电池并不限定于将非水系电解液用作非水系电解质的形态,例如也可为使用固体非水系电解质的二次电池、即、全固体电池。在为全固体电池的情况下,正极活性物质之外的构成可根据需要进行变更。

本实施方式的二次电池适用于总是需要高容量的小型便携式电子设备(笔记本个人计算机、移动电话终端等)的电源,还适用于要求较高输出的电动汽车等的电源。

此外,本实施方式的二次电池具有优异的耐短路特性,还可被小型化和高输出化,故适合作为安装空间受到限制的电动汽车等的电源。需要说明的是,本实施方式的二次电池不仅可用作由纯电能驱动的电动车辆的电源,而且也可用作与诸如汽油发动机或柴油发动机的内燃机结合使用的所谓混合动力车辆的动力源。

[实施例]

以下参照实施例对本发明进行具体说明。但是,本发明并不限定于以下实施例。

首先,对下述实施例和比较例中制造的正极活性物质的评价方法进行说明。

(1)组成的分析

使用ICP发光分析装置(岛津制作所制,型号:ICPS8100)并通过ICP发光分光法对以下各实施例和比较例中得到的正极活性物质的组成进行了评价。

(2)钨浓度比(最大钨浓度/平均钨浓度)

针对以下各实施例和比较例中得到的正极活性物质,将多个正极活性物质颗粒埋入树脂,并通过聚焦离子束加工,使该颗粒的剖面成为可被观察的状态。

使用STEM-EDX(日立High-Technologies公司制,型号:HD2300A)对所制作的样品进行了观察,并从正极活性物质所含的多个二次颗粒中任意选择了20个二次颗粒。此时,选择了具有位于体积平均粒径±5μm的范围内的二次颗粒粒径的二次颗粒。

在所选择的正极活性物质的每个二次颗粒剖面上,沿从颗粒的中心至颗粒表面所画的线段,通过STEM-EDX射线分析并使用STEM-EDX进行了成分分析,由此测定了钨浓度。需要说明的是,用于进行STEM-EDX射线分析的线段是通过如下方式设定的,即,在每个二次颗粒剖面上,将与该颗粒的剖面外切的最小外切圆的中心作为颗粒的中心,然后从该颗粒的中心开始沿该外切圆的半径方向画出该线段。

接下来,对表面上的最大钨浓度与从颗粒表面开始的3μm的范围内的平均钨浓度之比(最大钨浓度/平均钨浓度)进行了计算。之后,将进行了评价的各正极活性物质的颗粒中的钨浓度比的平均值计算为该正极活性物质的钨浓度比。

表1中示出了“钨浓度比”。

(晶体结构的定性评价)

针对以下各实施例和比较例中得到的正极活性物质,使用XRD衍射装置(Panasonic公司制,X’Pert PRO)并基于使用了Cu-Kα射线的XRD衍射图案,评价了所获得的正极活性物质的锂镍复合氧化物和覆膜的晶体结构。

(比表面积)

针对以下各实施例和比较例中得到的正极活性物质,使用比表面积·细孔分布测量装置(Mountech公式制,型号:Macsorb HM1200系列)并通过基于氮吸附的BET法进行了测量。

(体积平均粒径Mv)

针对以下各实施例和比较例中得到的正极活性物质,通过激光衍射散射式粒度分布测定装置(日机装株式会社制,MICROTRAC HRA)进行了体积平均粒径的评价。

(粉体压缩时的体积电阻率)

针对以下各实施例和比较例中得到的正极活性物质,在将所获得的正极活性物质压缩至3.2g/cc的状态下,通过粉末电阻测量装置(三菱化学Analytech公司制Lorester)对体积电阻率进行了测量。

(电池的制造和评价)

在对以下各实施例和比较例中得到的正极活性物质进行评价时,使用了图1所示的2032型硬币型电池11(以下称为“硬币型电池”)。

如图1所示,硬币型电池11由壳体12和容纳在该壳体12内的电极13构成。

壳体12具有中空且一端开口的正极罐12a和配置在该正极罐12a的开口部处的负极罐12b。另外,当将负极罐12b配置在正极罐12a的开口部处时,在负极罐12b和正极罐12a之间可形成对电极13进行容纳的空间。

电极13由正极13a、隔膜13c及负极13b构成,并按照该顺序进行了层叠,另外,正极13a经由集电体14与正极罐12a的内表面接触,负极13b经由集电体14与负极罐12b的内表面接触,藉此被容纳在了壳体12内。正极13a和隔膜13c之间也配置有集电体14。

需要说明的是,壳体12具备垫圈12c,通过该垫圈12,正极罐12a和负极罐12b之间的相对移动被固定,进而可维持相互非接触的状态。此外,垫圈12c还具有对正极罐12a和负极罐12b之间的间隙进行密封,从而对壳体12的内部和外部之间进行气密和液密隔断的功能。

图1所示的硬币型电池11可通过如下方式制作。

首先,对52.5mg的正极活性物质、15mg的乙炔黑及7.5mg的聚四氟乙烯(PTFE)树脂进行混合,并通过100MPa的压力将其加压成形为直径11mm和厚度100μm的圆形,由此制作了正极13a。之后,在真空干燥机中并在120℃的温度下对所制作的正极13a进行了12小时的干燥。

使用上述正极13a、负极13b、隔膜13c及电解液,在露点被控制为-80℃的Ar气氛的手套箱内对上述硬币型电池11进行了制作。

需要说明的是,负极13b使用了被冲切成直径为14mm的圆盘状的、平均粒径20μm左右的石墨粉末和聚偏氟乙烯的混合物被涂敷在了铜箔上的负极片。隔膜13c使用了膜厚为25μm的聚乙烯多孔膜。电解液使用了将1M的LiClO

对表示所制造的硬币型电池11的性能的初期放电容量和正极电阻进行了如下评价。

初期放电容量是通过如下方式获得的,即,制作硬币型电池11后将其放置24小时左右,待开路电压OCV(Open Circuit Voltage)稳定后,使相对于正极的电流密度为0.1mA/cm

此外,正极电阻是通过如下方式获得的,即,将硬币型电池11充电至充电电位4.1V,使用频率响应分析仪和电位恒电流仪(Solartron公司,1255B)并通过交流阻抗法进行测量后,可获得图2A所示的奈奎斯特图。由于该奈奎斯特图表示为溶液电阻、负极电阻及其容量、以及、正极电阻及其容量的特性曲线之和,所以根据该奈奎斯特图并使用图2B所示的等效电路进行拟合计算,即可计算出正极电阻的值。

[实施例1]

作为母材,使用了对以Ni为主成分的复合氧化物和氢氧化锂进行混合并进行烧成而获得的公知技术中的由Li

向150g的母材中添加所含有的锂(Li)与钨(W)的物质量之比Li/W被调整为2的、钨浓度为0.86mol/L、pH为8.4、且温度为25℃的150mL的液体状的含钨碱性溶液,然后进行了10分钟的搅拌。

需要说明的是,当调制含钨碱性溶液时,作为碱使用了氢氧化锂,作为钨化合物使用了三氧化钨,作为溶剂使用了水。

搅拌后,使用布氏漏斗(Nutche)进行过滤,由此进行了固液分离。固液分离后的滤饼(cake)即原料混合物的水分率为9.5%(质量比)(原料混合物调制步骤)。

将所获得的原料混合物放入SUS制容器内,使用真空干燥机将其加热至100℃达12小时,再加温至190℃达10小时,以进行静置干燥,之后对其进行了炉冷(炉中冷却)(干燥步骤)。

最后,通过筛孔尺寸为38μm的筛子对其进行解碎,由此获得了在锂镍复合氧化物的二次颗粒表面上覆盖了钨酸锂的正极活性物质。

通过ICP法对所获得的正极活性物质的组成进行分析可确认到,Li:Ni:Co:Mn的摩尔比为1.01:0.80:0.10:0.10,钨含量相对于Ni、Co及Mn的物质量的合计之比为1.0原子%。

由此确认到了,所获得的正极活性物质中包含的Li、Ni、Co、Mn及钨的物质量之比为Li:Ni:Co:Mn:W=1.01:0.80:0.10:0.10:0.01。

此外,通过使用扫描电子显微镜(SEM)(日本电子公司制,型号:JSM-7001F)进行观察可确认到,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

所获得的正极活性物质的在激光衍射散射法中的体积平均粒径Mv为10.4μm。此外,所获得的正极活性物质的通过BET法而得到的比表面积为0.30m

从XRD衍射图案还可确认到,正极活性物质所含的锂镍复合氧化物具有六方晶系层状结构。另外,还可确认到,锂镍复合氧化物的二次颗粒表面上覆盖的钨酸锂的覆膜的结晶相为7Li

通过STEM-EDX射线分析对所获得的正极活性物质的颗粒剖面上的钨浓度进行了测量,由此计算出了钨浓度比。其结果为,所获得的正极活性物质的颗粒剖面上的最大钨浓度与平均钨浓度之比即钨浓度比为17。

针对所获得的正极活性物质,使用粉末电阻测量装置(三菱化学Analytech公司制Lorester)对该正极活性物质被压缩至3.2g/cc时的体积电阻率即压缩沉积电阻率进行了测量,由此可知其为6.7×10

对图1所示的具有通过使用所获得的正极活性物质而制作的正极的硬币型电池11的电池特性进行了评价。据此可知初期放电容量为185.8mAh/g,正极电阻为2.2Ω。

以下的实施例和比较例中仅示出了与上述实施例1不同的物质和条件。此外,这些实施例和比较例的评价结果也示于表1。

[实施例2]

作为母材,使用了组成为Li

需要说明的是,对所获得的正极活性物质的组成通过ICP法进行分析可确认到,Li:Ni:Co:Mn的摩尔比为1.03:0.70:0.15:0.15,钨含量相对于Ni、Co及Mn的物质量的合计之比为0.9原子%。

由此可确认到,所获得的正极活性物质中包含的锂(Li)、镍(Ni)、钴(Co)、锰(Mn)及钨(W)的物质量之比为Li:Ni:Co:Mn:W=1.03:0.70:0.15:0.15:0.009。

对所获得的正极活性物质采用扫描电子显微镜(SEM)进行了观察,由此确认到了,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

此外,从XRD衍射图案还可确认到,所获得的正极活性物质中包含的锂镍复合氧化物具有六方晶系层状结构。

[实施例3]

将母材的组成改变为Li

需要说明的是,对所获得的正极活性物质的组成通过ICP法进行分析可确认到,Li:Ni:Co:Al的摩尔比为1.01:0.82:0.15:0.03,钨含量相对于Ni、Co及Al的物质量的合计之比为1.1原子%。

由此可确认到,所获得的正极活性物质中包含的锂(Li)、镍(Ni)、钴(Co)、铝(Al)及钨(W)的物质量之比为Li:Ni:Co:Al:W=1.01:0.82:0.15:0.03:0.011。

对所获得的正极活性物质采用扫描电子显微镜(SEM)进行了观察,据此可确认到,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

此外,从XRD衍射图案还可确认到,所获得的正极活性物质中包含的锂镍复合氧化物具有六方晶系层状结构。

[实施例4]

将母材的组成改变为Li

需要说明的是,对所获得的正极活性物质的组成通过ICP法进行分析可确认到,Li:Ni:Co:Al的摩尔比为1.00:0.88:0.09:0.03,钨含量相对于Ni、Co及Al的物质量的合计之比为1.0原子%。

由此可确认到,所获得的正极活性物质中包含的锂(Li)、镍(Ni)、钴(Co)、铝(Al)及钨(W)的物质量之比为Li:Ni:Co:Al:W=1.00:0.88:0.09:0.03:0.01。

对所获得的正极活性物质采用扫描电子显微镜(SEM)进行了观察,据此确认到了,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

此外,从XRD衍射图案还可确认到,所获得的正极活性物质中包含的锂镍复合氧化物具有六方晶系层状结构。

[比较例1]

不进行与含钨碱性溶液的混合,而是使用纯水进行了洗涤,除了这点之外都与实施例4相同,由此获得了正极活性物质并对其进行了评价。评价结果示于表1。

需要说明的是,对所获得的正极活性物质的组成通过ICP法进行分析可确认到,Li:Ni:Co:Al的摩尔比为0.98:0.88:0.09:0.03。

对所获得的正极活性物质采用扫描电子显微镜(SEM)进行观察确认到了,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

此外,从XRD衍射图案还可确认到,所获得的正极活性物质中包含的锂镍复合氧化物具有六方晶系层状结构。

[比较例2]

将含钨碱性溶液的钨浓度改变为0.28mol/L,除了这点之外都与实施例4相同,由此获得了正极活性物质并对其进行了评价。评价结果示于表1。

需要说明的是,对所获得的正极活性物质的组成通过ICP法进行分析确认到了,Li:Ni:Co:Al的摩尔比为1.00:0.88:0.09:0.03,钨含量相对于Ni、Co及Al的物质量的合计之比为0.3原子%。

由此可确认到,所获得的正极活性物质中包含的锂(Li)、镍(Ni)、钴(Co)、铝(Al)及钨(W)的物质量之比为Li:Ni:Co:Al:W=1.00:0.88:0.09:0.03:0.003。

对所获得的正极活性物质采用扫描电子显微镜(SEM)进行观察确认到了,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

此外,从XRD衍射图案还可确认到,所获得的正极活性物质中包含的锂镍复合氧化物具有六方晶系层状结构。

[比较例3]

将含钨碱性溶液的钨浓度改变为4.5mol/L,除了这点之外都与实施例4相同,由此获得了正极活性物质并对其进行了评价。评价结果示于表1。

需要说明的是,对所获得的正极活性物质的组成通过ICP法进行分析确认到了,Li:Ni:Co:Al的摩尔比为1.01:0.88:0.09:0.03,钨含量相对于Ni、Co及Al的物质量的合计之比为5.6原子%。

由此可确认到,所获得的正极活性物质中包含的锂(Li)、镍(Ni)、钴(Co)、铝(Al)及钨(W)的物质量之比为Li:Ni:Co:Al:W=1.01:0.88:0.09:0.03:0.056。

对所获得的正极活性物质采用扫描电子显微镜(SEM)进行观察确认到了,正极活性物质内的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

此外,从XRD衍射图案还可确认到,所获得的正极活性物质中包含的锂镍复合氧化物具有六方晶系层状结构。

[表1]

由表1可知,实施例1~实施例4的正极活性物质与比较例1~比较例3不同,粉体压缩时的体积电阻率较高,并且正极电阻较低。为此可确认到,在二次电池内使用了实施例1~实施例4中获得的正极活性物质的情况下,该电池的耐短路特性和输出特性都较优。

此外,图3示出了实施例1中获得的正极活性物质的SEM观察结果的一例,由此确认到了,所获得的正极活性物质中包含的锂镍复合氧化物由二次颗粒构成,该二次颗粒由一次颗粒聚集而成。

另外,图4A和图4B示出了实施例1中得到的正极活性物质的STEM-EDX结果的一例。图4B中,线段A是通过STEM-EDX进行射线分析时使用的线段,示出了沿该线段A进行分析而获得的钨(W)、锰(Mn)、钴(Co)及镍(Ni)的强度分布。需要说明的是,就图中的左右方向即x轴的座标而言,以线段A和各元素的强度分布为一致的方式进行了表示,图中,“WM”表示钨的强度分布,“MnK”表示锰的强度分布,“CoK”表示钴的强度分布,“NiK”表示镍的强度分布。

此外,图4A中仅按照各个元素对图4B所示的各元素的强度分布进行了表示。

从图4A和图4B所示的结果可确认到,正极活性物质的颗粒表面上存在钨的峰值,由此也确认到了,在锂镍复合氧化物的二次颗粒表面(表层)上钨以浓化了的方式而存在。即,确认到了在锂镍复合氧化物的二次颗粒表面上形成了包含钨的覆膜。另外,再根据上述XRD衍射图案的结果还可确认到,形成了钨酸锂的覆膜。需要说明的是,这里尽管以实施例1的情况为例进行了说明,但在实施例2~实施例4中,根据STEM-EDX和XRD衍射图案的结果也同样确认到了在锂镍复合氧化物的二次颗粒表面上形成了包含钨的覆膜。

就比较例1中得到的正极活性物质而言,由于在二次颗粒表面上没有形成钨酸锂的覆膜,所以粉体压缩时的体积电阻率大幅下降,正极电阻也较高。为此可确认到,难以满足高耐短路特性和高输出特性的要求。

就比较例2中得到的正极活性物质而言,钨含量较少,对锂镍复合氧化物的二次颗粒表面进行覆盖的钨酸锂的覆膜不充分。为此可确认到,粉体压缩时的体积电阻率较低,不能充分地满足耐短路特性的要求。

另外,就比较例3中得到的正极活性物质而言,由于钨含量过多,在锂镍复合氧化物的二次颗粒表面上过多地形成了包含钨酸锂的锂和钨的化合物,所以正极电阻较高,放电容量较低。为此可确认到,尽管耐短路特性较佳,但输出特性较差。因此,根据比较例3的正极活性物质可知,难以满足高容量和高输出特性的要求。

以上通过实施方式和实施例等对非水系电解质二次电池用正极活性物质和非水系电解质二次电池进行了说明,但本发明并不限定于上述实施方式和实施例等。在如权利要求书记载的本发明的主旨的范围内,还可对其进行各种各样的变形和变更。

本申请主张基于2018年5月31日向日本国特许厅申请的特愿2018-105615号的优先权,并将特愿2018-105615号的内容全部援引于本国际申请。

- 作为非水系电解质二次电池用正极活性物质的前体的过渡金属复合氢氧化物及其制备方法、该非水系电解质二次电池用正极活性物质及其制备方法、及使用该正极活性物质的非水系电解质二次电池

- 非水系电解质二次电池用正极活性物质的制造方法,非水系电解质二次电池用正极活性物质,和使用所述物质的非水系电解质二次电池