压缩机建模方法

文献发布时间:2023-06-19 09:32:16

技术领域

本申请涉及压缩机技术领域,具体涉及一种压缩机建模方法。

背景技术

压缩机完整三维均为保密数据,产品开发部门产品三维中压缩机3D模型均为简化整体实心模型,采用三维软件计算得到的数据偏大,无法获得准确的压缩机质量参数。

研究发现如果采用压缩机简化质心点(压缩机惯量参数+准确质心位置信息)代替压缩机有限元模型可以得到同等精度仿真结果,前提为需要提供准确的压缩机惯量参数+准确质心位置信息,这样也可以避免压缩机完整三维存在泄密的风险。

现有的方案中,压缩机绝对参考坐标系下的三向转动惯量参数等实现辨识采用了西门子LMS振动测试设备,基于压缩机单体模态试验频响曲线法,实现对压缩机质心及转动惯量的计算,然而该方法存在测试过程繁琐,测试效率极低,且模态试验频响曲线在不同测试位置、不同技术人员试验下均存在测试一致性差的问题。

发明内容

因此,本申请要解决的技术问题在于提供一种压缩机建模方法,能够获得在任意仿真目标坐标系下的压缩机三向转动惯量参数,保证试验参考坐标系与仿真目标参考坐标系下的三向转动惯量参数的一致性。

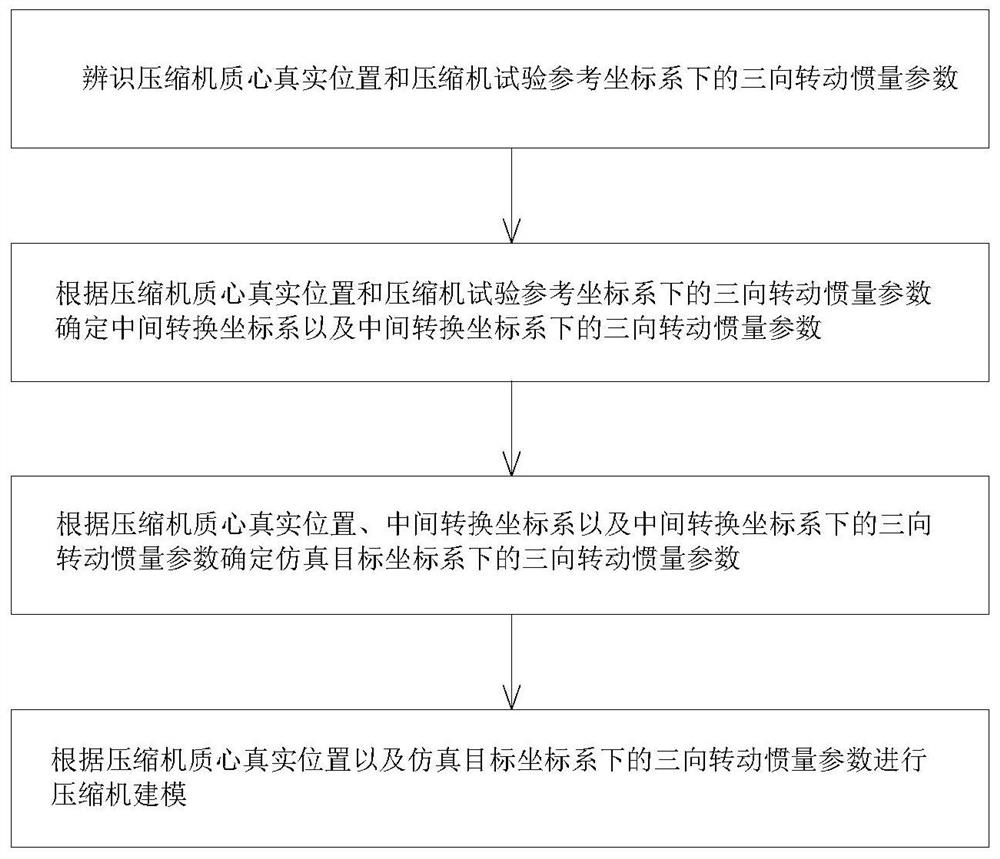

为了解决上述问题,本申请提供一种压缩机建模方法,包括:

辨识压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数;

根据压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数确定中间转换坐标系以及中间转换坐标系下的三向转动惯量参数;

根据压缩机质心真实位置、中间转换坐标系以及中间转换坐标系下的三向转动惯量参数确定仿真目标坐标系下的三向转动惯量参数;

根据压缩机质心真实位置以及仿真目标坐标系下的三向转动惯量参数进行压缩机建模。

优选地,根据压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数确定中间转换坐标系以及中间转换坐标系下的三向转动惯量参数的步骤包括:

在试验参考坐标系OXYZ下测试得到Ix、Iy;

将试验参考坐标系OXYZ进行首次变换为中间转换坐标系OX’Y’Z,并进行惯量计算;

Ix为试验参考坐标系下的X轴方向的转动惯量,Iy为试验参考坐标系下的Y轴方向的转动惯量。

优选地,根据压缩机质心真实位置、中间转换坐标系以及中间转换坐标系下的三向转动惯量参数确定仿真目标坐标系下的三向转动惯量参数的步骤包括:

采用转动惯量的平行轴定理,将中间转换坐标系OX’Y’Z变换为仿真目标坐标系O’X”Y”Z,并完成压缩机转动惯量二次计算。

优选地,中间转换坐标系下的三向转动惯量参数采用以下方法计算:

Ix'=Ix·cos

Iy'=Ix·sin

Ix为试验参考坐标系下的X轴方向的转动惯量,Iy为试验参考坐标系下的Y轴方向的转动惯量,Ix'为中间转换坐标系变换下的X轴方向的转动惯量,Iy'为中间转换坐标系变换下的Y轴方向的转动惯量,θ为中间转换坐标系相对于试验参考坐标系绕Z轴的坐标系旋转角度。

优选地,仿真目标坐标系下的三向转动惯量参数采用以下方法计算:

Ix"=Ix'+m·(Δz)

Iy"=Iy'+m·(Δz)

Δz为试验参考坐标系压缩机回转Z轴质心坐标值,m为压缩机质量;

Ix'为中间转换坐标系变换下的X’轴方向的转动惯量,Iy'为中间转换坐标系变换下的Y’轴方向的转动惯量;

[Ix"、Iy"、Iz]为仿真目标参考系下的压缩机三向惯量参数;

[x"、y"、z]为压缩机质心参数。

优选地,试验参考坐标系由如下方法获得:

以压缩机下端盖回转中心点为原点O;

以任意两个安装机脚的中心连线的过O点的平行线为X轴;

以经过O点垂直于X轴,并与X轴构成水平面的直线为Y轴;

以经过O点且垂直于水平面的直线为Z轴,建立试验参考坐标系OXYZ。

优选地,中间转换坐标系由如下方法获得:

以压缩机下端盖回转中心点为原点O;

以由排气管口指向吸气管口且经过原点O的直线为X’轴;

以经过O点垂直于X’轴,并与X’轴构成水平面的直线为Y’轴;

以经过O点且垂直于水平面的直线为Z轴,建立试验参考坐标系OX’Y’Z。

优选地,仿真目标坐标系由如下方法获得:

以压缩机质心为原点O’;

以由排气管口指向吸气管口且经过原点O’的直线为X”轴;

以经过O’点垂直于X”轴,并与X’轴构成水平面的直线为Y”轴;

以经过O’点且垂直于水平面的直线为Z轴,建立试验参考坐标系O’X”Y”Z。

优选地,根据压缩机质心真实位置以及仿真目标坐标系下的三向转动惯量参数进行压缩机建模的步骤包括:

取消压缩机本体结构,保留压缩机刚性机脚模型;

在压缩机实际质心[x"、y"、z]上建立一个mass点,并赋予质量点mass三向转动惯量参数[Ix"、Iy"、Iz];

将压缩机吸气管口、排气管口、压缩机脚垫耦合连接至mass点上;

将实际压缩机管路动载应力分析工况下的压缩机载荷赋予该mass点。

优选地,辨识压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数的步骤包括:

通过自由摆线法、三维软件计算法、频响曲线法或单摆法计算压缩机的质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数。

本申请提供的压缩机建模方法,包括:辨识压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数;根据压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数确定中间转换坐标系以及中间转换坐标系下的三向转动惯量参数;根据压缩机质心真实位置、中间转换坐标系以及中间转换坐标系下的三向转动惯量参数确定仿真目标坐标系下的三向转动惯量参数;根据压缩机质心真实位置以及仿真目标坐标系下的三向转动惯量参数进行压缩机建模。本申请的压缩机建模方法,采用左边转换方式,通过建立中间转换坐标系,建立起了试验参考坐标系和仿真目标坐标系之间的坐标转换关系,使得试验参考坐标系和仿真目标坐标系之间能够通过中间转换坐标系关联起来,将试验参考坐标系下的转动惯量值变换至仿真目标坐标系下的转动惯量值,从而能够解决试验参考坐标系与仿真目标参考坐标系不一致的问题,能够获得在任意仿真目标坐标系下的压缩机三向转动惯量参数,保证试验参考坐标系与仿真目标参考坐标系下的三向转动惯量参数的一致性。

附图说明

图1为本申请实施例的压缩机建模方法的流程图;

图2为本申请实施例的压缩机在俯视状态下的不同坐标的位置对应关系;

图3为本申请实施例的压缩机在侧视状态下的不同坐标的位置对应关系。

具体实施方式

结合参见图1至图3所示,根据本申请的实施例,压缩机建模方法包括:辨识压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数;根据压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数确定中间转换坐标系以及中间转换坐标系下的三向转动惯量参数;根据压缩机质心真实位置、中间转换坐标系以及中间转换坐标系下的三向转动惯量参数确定仿真目标坐标系下的三向转动惯量参数;根据压缩机质心真实位置以及仿真目标坐标系下的三向转动惯量参数进行压缩机建模。

本申请的压缩机建模方法,采用左边转换方式,通过建立中间转换坐标系,建立起了试验参考坐标系和仿真目标坐标系之间的坐标转换关系,使得试验参考坐标系和仿真目标坐标系之间能够通过中间转换坐标系关联起来,将试验参考坐标系下的转动惯量值变换至仿真目标坐标系下的转动惯量值,从而能够解决试验参考坐标系与仿真目标参考坐标系不一致的问题,能够获得在任意仿真目标坐标系下的压缩机三向转动惯量参数,保证试验参考坐标系与仿真目标参考坐标系下的三向转动惯量参数的一致性。

根据压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数确定中间转换坐标系以及中间转换坐标系下的三向转动惯量参数的步骤包括:在试验参考坐标系OXYZ下测试得到Ix、Iy;将试验参考坐标系OXYZ进行首次变换为中间转换坐标系OX’Y’Z,并进行惯量计算。

根据压缩机质心真实位置、中间转换坐标系以及中间转换坐标系下的三向转动惯量参数确定仿真目标坐标系下的三向转动惯量参数的步骤包括:采用转动惯量的平行轴定理,将中间转换坐标系OX’Y’Z变换为仿真目标坐标系O’X”Y”Z,并完成压缩机转动惯量二次计算。

中间转换坐标系下的三向转动惯量参数采用以下方法计算:

Ix'=Ix·cos

Iy'=Ix·sin

Ix为试验参考坐标系下的X轴方向的转动惯量,Iy为试验参考坐标系下的Y轴方向的转动惯量,Ix'为中间转换坐标系变换下的X轴方向的转动惯量,Iy'为中间转换坐标系变换下的Y轴方向的转动惯量,θ为中间转换坐标系相对于试验参考坐标系绕Z轴的坐标系旋转角度。

仿真目标坐标系下的三向转动惯量参数采用以下方法计算:

Ix"=Ix'+m·(Δz)

Iy"=Iy'+m·(Δz)

Δz为试验参考坐标系压缩机回转Z轴质心坐标值,m为压缩机质量;

[Ix"、Iy"、Iz]为仿真目标参考系下的压缩机三向惯量参数;

[x"、y"、z]为压缩机质心参数。

试验参考坐标系由如下方法获得:

以压缩机下端盖回转中心点为原点O;

以任意两个安装机脚的中心连线的过O点的平行线为X轴;

以经过O点垂直于X轴,并与X轴构成水平面的直线为Y轴;

以经过O点且垂直于水平面的直线为Z轴,建立试验参考坐标系OXYZ。

中间转换坐标系由如下方法获得:

以压缩机下端盖回转中心点为原点O;

以由排气管口指向吸气管口且经过原点O的直线为X’轴;

以经过O点垂直于X’轴,并与X’轴构成水平面的直线为Y’轴;

以经过O点且垂直于水平面的直线为Z轴,建立试验参考坐标系OX’Y’Z。

仿真目标坐标系由如下方法获得:

以压缩机质心为原点O’;

以由排气管口指向吸气管口且经过原点O’的直线为X”轴;

以经过O’点垂直于X”轴,并与X’轴构成水平面的直线为Y”轴;

以经过O’点且垂直于水平面的直线为Z轴,建立试验参考坐标系O’X”Y”Z。

根据压缩机质心真实位置以及仿真目标坐标系下的三向转动惯量参数进行压缩机建模的步骤包括:

取消压缩机本体结构,保留压缩机刚性机脚模型;

在压缩机实际质心[x"、y"、z]上建立一个mass(质量)点,并赋予质量点mass(质量)三向转动惯量参数[Ix"、Iy"、Iz];

将压缩机吸气管口、排气管口、压缩机脚垫耦合连接至mass(质量)点上;

将实际压缩机管路动载应力分析工况下的压缩机载荷赋予该mass(质量)点。

辨识压缩机质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数的步骤包括:

通过自由摆线法、三维软件计算法、频响曲线法或单摆法计算压缩机的质心真实位置和压缩机试验参考坐标系下的三向转动惯量参数。

在压缩机建模过程中,首先需要准确辨识不规则压缩机质心真实位置、压缩机试验参考坐标系下的三向转动惯量参数。

本申请中可以采用测试汽车发动机、导弹等不规则零部件产品的转动惯量及质心的质量特性参数测试台,通过力传感器等测量实际质心;该质量特性参数测试台原理为采用台面扭摆法记录压缩机3种安装姿态下的压缩机自由扭摆状态下的扭摆周期,即分别绕X轴、Y轴、Z轴的扭摆周期;进而计算各安装姿态下的压缩机回转方向下的转动惯量。在测试过程中压缩机需要摆放3个不同姿态,并通过2套适用于压缩机质量特性参数测试用的固定安装工装进行固定,即用于压缩机正常摆放姿态测试固定工装1套以及压缩机横向摆放姿态测试固定工装1套。试验中压缩机试验参考坐标系定义在如图3所示压缩机下端盖回转中心点O点上。

在进行试验参考坐标系定义过程中,坐标系的建立分为两种情况。

第一种情况下,假如在3机脚或者4机脚压缩机型号中,存在两个安装机脚中心连线能与压缩机吸排气口连线平行情况,则测试安装中要求该压缩机按照两个安装机脚中心连线与测试台边线平行状态安装。此种情况下,由于两个安装机脚中心连线平行于排气管口指向吸气管口的直线,因此可以认为,中间转换坐标系与试验参考坐标系重合,两者之间的坐标系夹角θ=0°。

第二种情况下,假如在3机脚或者4机脚压缩机型号中,不存在任意两个安装机脚中心连线能与压缩机吸排气口连线平行情况,则测试安装中仍然要求该压缩机按照两个安装机脚中心连线与测试台边线平行状态安装,同时记录拍照压缩机正常摆放姿态安装下的测试俯视图,以便在下述压缩机惯量参数试验数据处理过程中提供参考。此时需要记录下中间转换坐标系与试验参考坐标系之间的坐标系夹角θ,已被后续计算惯量参数时使用。

测试试验过程中压缩机处于准静置状态,不存在破坏压缩机零部件结构情况,试验后的样品可用于其它相关性能试验测试。

通过上述的试验,可以测取到压缩机下端盖回转中心点上的压缩机转动惯量参数,但CAE仿真人员希望直接获得的参数为定义在压缩机质心位置上的压缩机转动惯量参数,如图2和图3所示,试验参考坐标系OXYZ位置我们定义在压缩机下端盖回转中心点,不在压缩机的质心上。那么仿真目标坐标系O’X”Y”Z与试验参考坐标系位置存在差异,不能直接采用试验参考坐标系下的惯量参数直接用于压缩机质心位置。

对于试验参考坐标系与仿真目标参考坐标系不一致的问题,解决的方案为进行坐标转换计算,坐标转换示意如图2和图3所示,根据目前试验参考坐标系X轴、Y轴与仿真目标坐标系X’轴、Y’轴之间的夹角关系进行试验参考坐标系下X轴方向上的转动惯量Ix、Y轴方向上的转动惯量Iy的数据调整,以及利用转动惯量的平行轴定理将定位在压缩机下端盖回转中心点上的转动惯量值变换至压缩机质心位置,Z轴方向上的转动惯量Iz不受角度差异影响,具体实施如下:

第一步:在试验参考坐标系OXYZ下的测试得到的Ix、Iy

第二步:将试验参考坐标系OXYZ进行首次变换为中间转换坐标系OX’Y’Z,并进行惯量计算:

Ix'=Ix·cos

Iy'=Ix·sin

Ix、Iy为试验参考坐标系下的惯量,Ix'、Iy'为中间转换坐标系变换下的惯量,θ为坐标系旋转角度。

第三步:采用转动惯量的平行轴定理,将中间转换坐标系OX’Y’Z变换为仿真目标坐标系O’X”Y”Z,并完成压缩机转动惯量二次计算。计算步骤如下:

Ix"=Ix'+m·(Δz)

Iy"=Iy'+m·(Δz)

Δz为试验参考坐标系压缩机回转Z轴质心坐标值,m为压缩机质量;

[Ix"、Iy"、Iz]为仿真目标参考系下的压缩机三向惯量参数;

[x"、y"、z]为压缩机质心参数。

θ参数参见相应压缩机型号下的压缩机规格书表查询可得。如查询某款压缩机规格书,其θ参数在40°,而查询另外一款压缩机规格书其θ参数0°。

在获得仿真目标参考系下的压缩机三向惯量参数以及压缩机质心参数情况下,就可以依据所获得的数据建立起压缩机模型。

具体简化压缩机建模方式如下:

取消压缩机本体结构,保留压缩机刚性机脚模型(用于与压缩机减振脚垫连接用),在压缩机实际质心[x"、y"、z]上建立一个mass(质量)点,并赋予质量点mass三向转动惯量参数[Ix"、Iy"、Iz],采用RBE3连接单元将压缩机吸排气管口、压缩机脚垫耦合连接之mass(质量)点上,并将实际压缩机管路动载应力分析工况下的压缩机载荷赋予该mass(质量)点。Rbe3单元为柔性单元,多个主节点与单个从节点构成连接关系。

针对在压缩机质心位置施加转动惯量参数与未施加转动惯量参数的仿真精度对比,结果显示转动惯量参数对仿真精度有影响。因此,在采用本申请的方法构件压缩机模型之后,需要验证在采用简化压缩机建模下,是否可达到压缩机全模型建模下的等效技术效果。

本申请在压缩机管路仿真建模中,取消压缩机模型,直接采用质量点mass替代,并将该质量点位置定位在压缩机质心[x"、y"、z]上,同时赋予压缩机质心位置质量点mass,并将采用质量点mass替代后的压缩机三向转动惯量参数[Ix"、Iy"、Iz]的技术效果与采用压缩机全模型建模下的技术效果对比。

表1采用压缩机简化建模下的技术效果

表2采用压缩机全模型建模下的技术效果

通过采用压缩机建模与采用简化压缩机建模(施加转动惯量参数)下的2套模型计算对比,结果见上表1、表2,技术效果基本相当,压缩机及管路模态结果波动较小,基本可以实现采用在压缩机质心位置建立质量点mass替代压缩机整体,并赋予压缩机质心位置质量点mass三向转动惯量参数,实现了采用简化压缩机建模,提升CAE仿真建模效率,减少压缩机网格量,缩短计算机计算时间。

本申请具有如下有益效果:

1、可实现准确辨识压缩机质心真实位置、压缩机绝对参考坐标系下的三向转动惯量参数等;

2、可实现获得在任意绝对参考坐标系下的压缩机三向转动惯量参数,可解决方法通用性问题;

3、准确辨识了压缩机的关键参数,提升了压缩机管路振动应力仿真的计算精度,如压缩机模态计算、管路应力计算等。

4.辨识的压缩机三向转动惯量参数,为研究压缩机振动控制提供了关键参数以及基于压缩机振动大小与回转主方向转动惯量存在较大关联,可以用于初步评判在同等容积下的压缩机的扭转振动的横向对比。

5.采用该方法下不存在破坏压缩机样品的情况,可用于后续其它试验中,节约了公司产品资源。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

- 压缩机建模方法

- 用于对涡轮增压器的压缩机速度进行建模的方法