一种面点表面标记定位喷涂装置

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及面点生产设备技术领域,尤其涉及一种面点表面标记定位喷涂装置。

背景技术

面点是中国烹饪的主要组成部分,素以历史悠久、制作精致、品类丰富、风味多样著称于,在面点烘焙前常需要在其端面进行压印标记和涂油,这就要用到标记和涂油设备。

经检索,申请号201810426602.1的专利,公开一种面点压花机,面点压花机包括一个用于输送面点进行压纹的输送装置,设置在输送装置上方的导引组件以及压模推动装置,输送装置包括输送带轮组以及水平的连接在输送带轮组之间的传动带,传动带的底端支撑有撑板,压模推动装置包括一个主机架、安装在主机架上的压模组件与动力机构,主机架上下贯穿设置导引孔,动力机构支撑在主机架上端,动力机构的底端伸入导引孔内并能沿着导引孔上下滑移,动力机构底部能拆卸的安装夹持法兰盘,夹持法兰盘在动力机构的带动下上下移动,夹持法兰盘中心形成一个夹持槽,夹持法兰盘在对应该夹持槽的位置处均匀的螺纹安装数个紧固螺栓,紧固螺栓的底端伸入夹持槽内,压模组件包括一个连接头部,一个以能拆卸的方式连接在连接头部下方并能压紧撑板的压模,连接头部被限位的安装在夹持槽内,连接头部的顶端顶撑紧固螺栓的底端,连接头部的底端压紧该夹持槽的槽底部。

申请号201921953443.7的专利,公开一种面点表面涂油装置,包括设置在面点输送带上方的安装板,安装板的前侧转动连接有两个链轮,且两个链轮之间设有固定连接在安装板前侧的筒体,两个链轮上传动连接有同一根链条,且两个链轮中位于左侧的链轮的前侧边缘部位固定连接有转轴,转轴的前侧活动套设有竖直设置的方框,方框的底侧延伸至链轮的下方并固定连接有油管,油管的前侧开设有出液口,油管的底侧固定连接有刷毛,油管的两端为封闭结构并固定连接有导向杆,导向杆与安装板滑动连接,且两个链轮中的另一个链轮的前侧转动连接有动力杆的一端,动力杆的另一端延伸至筒体内并通过铰链转动连接有活塞,活塞与筒体活动密封连接,安装板的前侧顶部固定连接有油箱,筒体的顶侧和底分别与油箱和油管相连通。

上述装置在使用时自动化程度低,难以实现面点的批量连续标记和涂油作业,且每次涂油量控制不便,这对面点生产后的口感会造成一定的影响,难以满足人们食用的要求,所以研究一种面点表面标记定位喷涂装置是很有必要的。

发明内容

本发明的目的是为了解决现有技术中耗费人力且效率低的问题,而提出的一种面点表面标记定位喷涂装置。

为了实现上述目的,本发明采用了如下技术方案:

一种面点表面标记定位喷涂装置,包括安装座,安装座上端安装有传送带,所述传送带带面上放置有上料盘,上料盘顶面贯穿开设有矩状孔,矩状孔内壁均固定有隔网,所述上料盘前后侧还固定有提动手柄,所述传送带一侧设置有标记机构,所述标记机构包括工作架一,工作架一外顶面前后侧均通过螺钉固接有电动伸缩杆,电动伸缩杆的输出端穿过工作架一顶面并固接有固定板,固定板底面还开设有安装槽,安装槽一侧贯穿固定板,所述安装槽内壁滑动连接有安装板,安装板底面固定有压印模具,所述安装板一端和安装槽侧壁均固定有电磁块,所述安装板另一端还通过螺钉估固接有推动手柄,所述传送带中部设置有注油机构,所述注油机构包括工作架二,工作架二顶面通过螺钉固接有储油桶,储油桶顶面一侧贯通连接有进料漏斗,所述储油桶前端下侧和工作架二前侧壁之间还焊接有竖直板,竖直板前端面通过螺钉固接有恒压泵,所述恒压泵输入端与储油桶底侧之间贯通连接有出油管,所述工作架二内底面还固定有散油皿,散油皿的底面安装有喷油头,所述恒压泵输出端与散油皿侧壁之间还贯通连接有恒压管,恒压管一侧贯通连接有注射管,所述注射管背离恒压管一端外壁还固定有安装环,所述安装环背离恒压管一侧还设置有竖直条,竖直条上下端与安装环之间均转动连接有丝杆,两根所述丝杆的外壁通过螺纹固定有推进块,推进块背离竖直条一端中心位置固定有推进柱,所述推进柱另一端穿过注射管并在端部固定有活塞头,所述竖直条背离安装环一侧还设置有安装架,安装架顶面通过螺钉固接有伺服电机,两根所述丝杆一端均穿过竖直条并通过齿轮组与伺服电机的输出端固定连接,所述传送带另一侧还设置有刮涂机构,所述刮涂机构包括工作架三,工作架三顶面中心位置通过螺纹固定连接有螺纹杆,螺纹杆底端固定有刷板,刷板底面还固定有刷毛,所述刷板前后侧还固定有限位块,且工作架三前后端内壁还开设有限位槽,所述限位块均滑动连接在限位槽内,所述螺纹杆顶端还固定有转动手柄。

优选的,所述传送带上带面下侧还设置有抵板,且抵板顶面与传送带上带面底部贴合,所述抵板前后侧均通过螺钉固接在工作架一、工作架二和工作架三的内侧壁上。

优选的,所述上料盘设有多个并均匀分布在传送带上带面顶端。

优选的,所述安装座设有四个并呈矩状固定在工作面上,所述隔网设有多个并呈矩阵状分布在上料盘顶面上。

优选的,所述压印模具的数量与隔网的数量一致并呈矩阵状固定在安装板底面上,且相邻两个所述压印模具之间的距离与相邻两个所述隔网之间的距离一致。

优选的,所述喷油头的数量与隔网的数量一致并呈矩阵状固定在散油皿底面上,且相邻两个所述喷油头之间的距离与相邻两个所述隔网之间的距离一致。

优选的,所述安装板的截面为“十”字形设置,且安装槽形状与安装板相吻合。

优选的,所述竖直条和安装架均通过螺钉固定在工作架二的端面上。

优选的,所述刷板的前后端均与工作架三前后侧内壁贴合

优选的,所述工作架一、工作架二和工作架三均架设在传送带外侧并固定在工作面上。

与现有技术相比,本发明提供了一种面点表面标记定位喷涂装置,具备以下有益效果:

1、本发明设计合理,自动化程度高,能实现面点的连续标记和均匀涂油作业,为面点的高质量快速生产提供了一定的保障;

2、本发明中安装板滑动安装在固定板内,在使用时能实现压印模具的灵活更换,从而大大增强了装置的适用范围,加上单次压制能实现多个面点同时完成压制作业,大大提高了面点压印的效率;

3、本发明在使用时在恒压泵的作用下能实现恒压管内的压力恒定,此时在压力阀作用下抵触油液的压力从而使油液不会从喷油头中喷出,根据加工面点的喷油量设计喷油的多少,此时伺服电机带动两根丝杆转动从而使推进块不断推进活塞头,从而使恒压管内的油液压力增大完成油液喷涂作业,其油液喷量控制便捷,从而实现不同面点的定量喷油作业,为面点的高质量生产提供了一定的保障;

4、本发明在完成喷油后根据面点的厚度转动螺纹杆实现刷板位置的调节,进而使刷毛对面点表面的喷射的油液进行涂刷,从而使油液均匀分散在面点表面上,很好的保证了面点生产后口感更均匀;

5、本发明在使用时通过在传送带上带面下侧还设置有抵板,从而起到支撑上料盘的效果,进而使面点的压印和涂油操作更稳定,很好的保证了装置运行的稳定性。

附图说明

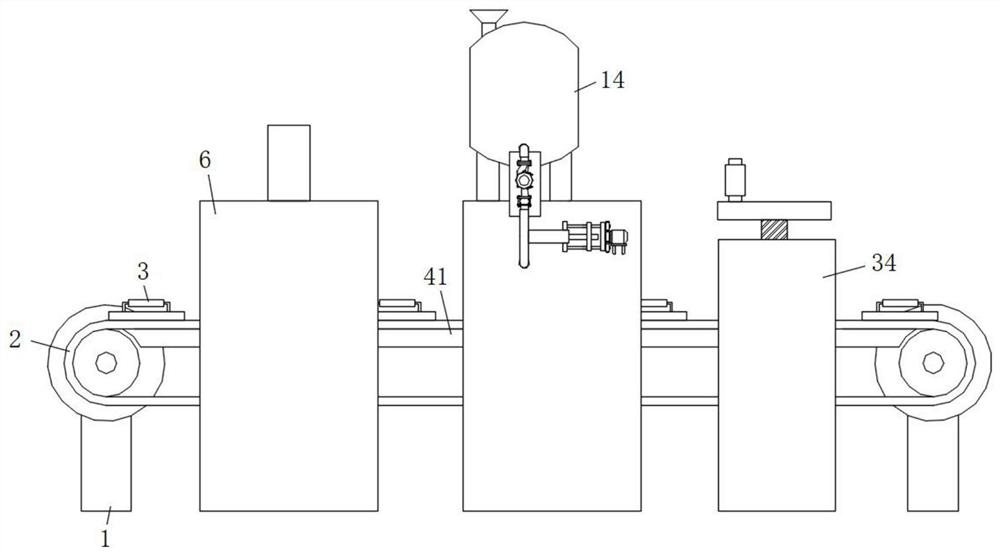

图1为本发明提出的一种面点表面标记定位喷涂装置的结构示意图;

图2为本发明提出的一种面点表面标记定位喷涂装置中上料盘的平面图;

图3为本发明提出的一种面点表面标记定位喷涂装置中标记机构的平面图;

图4为本发明提出的一种面点表面标记定位喷涂装置中安装板在固定板内得安装图;

图5为本发明提出的一种面点表面标记定位喷涂装置中注油机构的侧视图;

图6为本发明提出的一种面点表面标记定位喷涂装置中注油机构的正视图;

图7为本发明提出的一种面点表面标记定位喷涂装置图6中A处的放大图;

图8为本发明提出的一种面点表面标记定位喷涂装置中刮涂机构的平面图。

图中:安装座1、传送带2、上料盘3、隔网4、提动手柄5、标记机构6、工作架一7、电动伸缩杆8、固定板9、安装板10、压印模具11、电磁块12、推动手柄13、注油机构14、工作架二15、储油桶16、进料漏斗17、竖直板18、恒压泵19、出油管20、散油皿21、喷油头22、恒压管23、注射管24、安装环25、竖直条26、丝杆27、推进块28、推进柱29、活塞头30、安装架31、伺服电机32、齿轮组33、刮涂机构34、工作架三35、螺纹杆36、刷板37、刷毛38、限位块39、转动手柄40、抵板41。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例一

参照图1-8,一种面点表面标记定位喷涂装置,包括安装座1,安装座1上端安装有传送带2,传送带2带面上还固定有限位模具,限位模具设有多个并均匀分布在传送带2带面上,传送带2带面上放置有上料盘3,上料盘3顶面贯穿开设有矩状孔,矩状孔内壁均固定有隔网4,上料盘3前后侧还固定有提动手柄5,传送带2一侧设置有标记机构6,标记机构6包括工作架一7,工作架一7外顶面前后侧均通过螺钉固接有电动伸缩杆8,电动伸缩杆8的输出端穿过工作架一7顶面并固接有固定板9,固定板9底面还开设有安装槽,安装槽一侧贯穿固定板9,安装槽内壁滑动连接有安装板10,安装板10底面固定有压印模具11,安装板10一端和安装槽侧壁均固定有电磁块12,安装板10另一端还通过螺钉估固接有推动手柄13,传送带2中部设置有注油机构14,注油机构14包括工作架二15,工作架二15顶面通过螺钉固接有储油桶16,储油桶16顶面一侧贯通连接有进料漏斗17,储油桶16前端下侧和工作架二15前侧壁之间还焊接有竖直板18,竖直板18前端面通过螺钉固接有恒压泵19,恒压泵19输入端与储油桶16底侧之间贯通连接有出油管20,工作架二15内底面还固定有散油皿21,散油皿21的底面安装有喷油头22,喷油头22内均安装有压力阀,恒压泵19输出端与散油皿21侧壁之间还贯通连接有恒压管23,恒压管23一侧贯通连接有注射管24,注射管24背离恒压管23一端外壁还固定有安装环25,安装环25背离恒压管23一侧还设置有竖直条26,竖直条26上下端与安装环25之间均转动连接有丝杆27,两根丝杆27的外壁通过螺纹固定有推进块28,推进块28背离竖直条26一端中心位置固定有推进柱29,推进柱29另一端穿过注射管24并在端部固定有活塞头30,竖直条26背离安装环25一侧还设置有安装架31,竖直条26和安装架31均通过螺钉固定在工作架二15的端面上,安装架31顶面通过螺钉固接有伺服电机32,两根丝杆27一端均穿过竖直条26并通过齿轮组33与伺服电机32的输出端固定连接,传送带2另一侧还设置有刮涂机构34,刮涂机构34包括工作架三35,工作架三35顶面中心位置通过螺纹固定连接有螺纹杆36,螺纹杆36底端固定有刷板37,刷板37的前后端均与工作架三35前后侧内壁贴合,刷板37底面还固定有刷毛38,刷板37前后侧还固定有限位块39,且工作架三35前后端内壁还开设有限位槽,限位块39均滑动连接在限位槽内,螺纹杆36顶端还固定有转动手柄40。

在使用时,首先将切割后的面点置于上料盘3的隔网4上,然后将上料盘3依次放置在传送带2的限位模具上,当上料盘3输送至标记机构6下侧时,通过电动伸缩杆8带动固定板9下移从而使压印模具11对面点完成压印作业,压印完成后,通过传送带2对上料盘3继续输送,当上料盘3移动至注油机构14下侧时,在恒压泵19的作用下能实现恒压管23内的压力恒定,此时在压力阀作用下抵触油液的压力从而使油液不会从喷油头22中喷出,根据加工面点的喷油量设计喷油的多少,此时伺服电机32带动两根丝杆27转动从而使推进块28不断推进活塞头30,从而使恒压管23内的油液压力增大完成油液喷涂作业,喷射完成后,当上料盘3输送至刮涂机构34下侧时,根据面点的厚度转动螺纹杆实现刷板37位置的调节,进而使刷毛38对面点表面的喷射的油液进行涂刷。

实施例二

如图1所示,本实施例与实施例1基本相同,优选地,传送带2上带面下侧还设置有抵板41,且抵板41顶面与传送带2上带面底部贴合,抵板41前后侧均通过螺钉固接在工作架一7、工作架二15和工作架三35的内侧壁上。

本实施例中,在使用时通过在传送带2上带面下侧还设置有抵板41,从而起到支撑上料盘3的效果,进而使面点的压印和涂油操作更稳定,很好的保证了装置运行的稳定性。

实施例三

如图1和2所示,本实施例与实施例1基本相同,优选地,上料盘3设有多个并均匀分布在传送带2上带面顶端,安装座1设有四个并呈矩状固定在工作面上,隔网4设有多个并呈矩阵状分布在上料盘3顶面上。

本实施例中,通过在传送带2上均匀设置有多个上料盘3,从而实现面点的连续生产作业。

实施例四

如图3和4所示,本实施例与实施例1基本相同,优选地,压印模具11的数量与隔网4的数量一致并呈矩阵状固定在安装板10底面上,且相邻两个压印模具11之间的距离与相邻两个隔网4之间的距离一致。

本实施例中,通过在安装板10设置有多个压印模具11,从而实现面点的批量压印作业,大大提高了面点压印的效率。

实施例五

如图5所示,本实施例与实施例1基本相同,优选地,喷油头22的数量与隔网4的数量一致并呈矩阵状固定在散油皿21底面上,且相邻两个喷油头22之间的距离与相邻两个隔网4之间的距离一致。

本实施例中,通过在散油皿21底面上安装有多个喷油头22,从而实现多个面点同时喷油作业,大大提高了面点喷油的效率。

实施例六

如图3和4所示,本实施例与实施例1基本相同,优选地,安装板10的截面为“十”字形设置,且安装槽形状与安装板10相吻合。

本实施例中,通过将安装板10的截面设置为“十”字形,从而使安装板10的固定板9内规定更稳固。

实施例七

如图1所示,本实施例与实施例1基本相同,优选地,工作架一7、工作架二15和工作架三35均架设在传送带2外侧并固定在工作面上。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种面点表面标记定位喷涂装置

- 一种大鼠下丘脑区的颅骨表面定位标记装置