复合材料风扇叶片根部

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及包括嵌入式脉冲反射边界的复合材料风扇叶片根部。

背景技术

无损检测技术已经在航空航天业中用于检测安全关键部件的缺陷和弱点。

一个这样的例子是超声测试,其中超声信号(例如脉冲或其他波形)通过部件的表面发射,从而其穿过部件并在缺陷或部件的相对表面处反射。检测并分析任何反射信号以确定它们是否与相对表面的反射有关或是否存在缺陷。

发明内容

根据一个方面,提供了一种复合材料风扇叶片根部,该复合材料风扇叶片根部包括:外部区域,该外部区域包括复合材料并且限定了该部件的外部检查表面;以及嵌入在根部内的内部反射边界,该内部反射边界被配置为改变从检查表面发射到根部的信号的速度,以便至少部分地反射该信号。

复合材料可以是纤维增强的复合材料,例如碳或玻璃纤维增强的复合材料。外部区域可以限定两个分开的检查表面。两个检查表面可以由风扇叶片根部的基表面或径向内表面分隔开。

边界可以由嵌入在根部中的离散元素形成。边界可以不是由复合材料根部中的裂纹或气穴等缺陷形成的。信号在边界处的反射可以是部分反射,从而信号通过边界传输,并且反射信号是在边界处反射。

边界可以限定材料的连续或不连续层,或者可以由材料的不同层结构的区域之间的界面限定。

形成边界的材料可以具有与根部中的周围材料不同的声学特性,从而改变从检查表面发射到根部中的信号的速度。在它们的界面处限定反射边界的不同层结构或材料的区域可以彼此具有不同的声学特性,以便改变从检查表面发射到根部的信号的速度,以便至少部分地反射该信号。

根部可以进一步包括被外部区域围绕的内部区域。边界可以将内部区域与外部区域分界。边界可以将内部区域与外部区域分界,使得通过检查表面发射并到达内部区域的任何信号都通过边界。

换句话说,边界可以将内部区域与外部区域分界,使得穿过内部区域的来自检查表面的任何信号发射方向(即,对于从检查表面发射信号)都穿过边界。边界可以沿着从检查表面朝向内部区域的方向将外部区域与内部区域分界(或分离),以使得通过检查表面发射并到达内部区域的任何信号都通过边界。

边界可以由外部区域和内部区域之间的界面限定。

外部区域例如可以包括碳纤维复合材料。内部区域可以包括例如玻璃纤维复合材料、聚合物或金属合金。

内部和外部区域可以包括相同的材料。可替代地,外部区域可以包括第一材料,而内部区域可以包括不同的第二材料。

外部区域的层结构可以与内部区域的层结构不同,以使得通过在内部区域和外部区域之间的界面处的层结构的变化来形成边界。这样的改变可能导致其间的局部声速改变,从而引起信号的反射。

边界通常可以是边界材料层的形式,该边界材料层不同于复合材料、并嵌入复合材料内,形成至少外部区域。该层可以是片状的并且可选地是弯曲的以至于是非平面的。该层的曲率或轮廓可以对应于相关检查表面的曲率或轮廓。该层的曲率或轮廓可以对应于复合材料层之间的界面的局部曲率,该局部曲率可以与相关检查表面的曲率或轮廓不同。

边界可以由边界材料的多个离散部分限定。

边界材料的离散部分可以彼此隔开,从而对于检查表面上的任何位置,到边界材料的最近的离散部分的路径比在边界材料的两个最近的离散部分之间延伸到风扇叶片根部的相对表面的路径短。因此,即使边界材料的离散部分间隔开以允许信号到达根部的内部区域而不经过边界材料(视情况而定),当以从多个方向上发射信号时,反射信号可能仍会从边界材料的其中一个最近部分反射到检查表面。

可替代地,边界材料的相邻部分可以在垂直于该层的局部切平面的方向上彼此偏移,并且可以彼此重叠(即,它们可以在该层内彼此重叠)。

边界材料的相邻部分可以在层内彼此重叠,以对沿着垂直于该层的方向接收的信号呈现连续的信号反射边界。

当边界从如上所述的内部区域界定外部区域时,边界材料的相邻部分可在层内彼此重叠,以沿着从检查表面朝向内部区域的方向将外部区域和内部区域分界。

边界材料的相邻部分可以在层内沿着层的横向方向(即对应于局部切平面的平面内方向)彼此重叠,并且可以沿着垂直于层的方向(即垂直于层的局部切平面的方向)偏移。边界材料的相邻部分可在层内沿两个正交的横向方向重叠。

边界可以是边界材料层的形式,该边界材料层完全被复合材料包围。完全包围是指层的所有侧面和层的所有边缘都被复合材料包围。因此,该层可以不延伸至风扇叶片根部的表面或延伸穿过风扇叶片根部的表面。

复合材料风扇叶片根部可包括在检查表面之间延伸的基表面。边界可以形成不延伸到基表面的层。边界可以向前和/或向后延伸到风扇叶片根部的轴向表面(即,在风扇叶片根部的弦向范围的任一端处的那些表面)。

对于检查表面上的每个点,可能有一个最小的反射路径长度,该长度对应于在风扇叶片根部相对表面上的后壁反射或在边界处的边界反射。该边界可定位成:对于在检查表面的第一区域内的点,最小反射路径长度对应于后壁反射;而对于检查表面的第二区域内的点,最小反射路径长度对应于边界反射。

第一区域可以包括与风扇叶片的叶片部分相邻的区域。第一区域可以包括与在风扇叶片根部的相对检查表面之间延伸的基表面相邻的区域。第二区域可以设置在相邻的第一区域之间。特别地,当从轴向横截面观察时,检查表面可具有邻近检查表面的相应边缘的第一区域以及在第一区域之间的第二区域。

复合材料风扇叶片根部可以具有与使用中的压缩载荷相对应的压应力区域,并且内部反射边界可以设置在压应力区域内。

复合材料风扇叶片根部还可以包括在压应力区域之外的拉应力区域。拉应力区域可以对应于使用中的拉伸载荷。

边界的轮廓可以对应于检查表面的轮廓。边界可以在距检查表面基本恒定的深度处嵌入根部中。深度对应于边界和检查表面之间沿着垂直于检查表面的方向的距离。

可以存在多个检查表面。可以存在多个边界,每个边界与各自的检查表面相关联。

根据第二方面,提供了一种复合材料风扇叶片,其包括根据第一方面的复合材料风扇叶片根部。

根据第三方面,提供了一种燃气涡轮发动机,其包括根据第二方面的复合材料风扇叶片。

附图说明

现在将参考附图通过示例的方式描述本发明的实施例,其中:

图1示意性地示出了先前考虑的风扇叶片根部的横截面;

图2示出了示例信号,当其被施加到图1的风扇叶片根部时,该信号可以由超声测试设备的接收器接收;

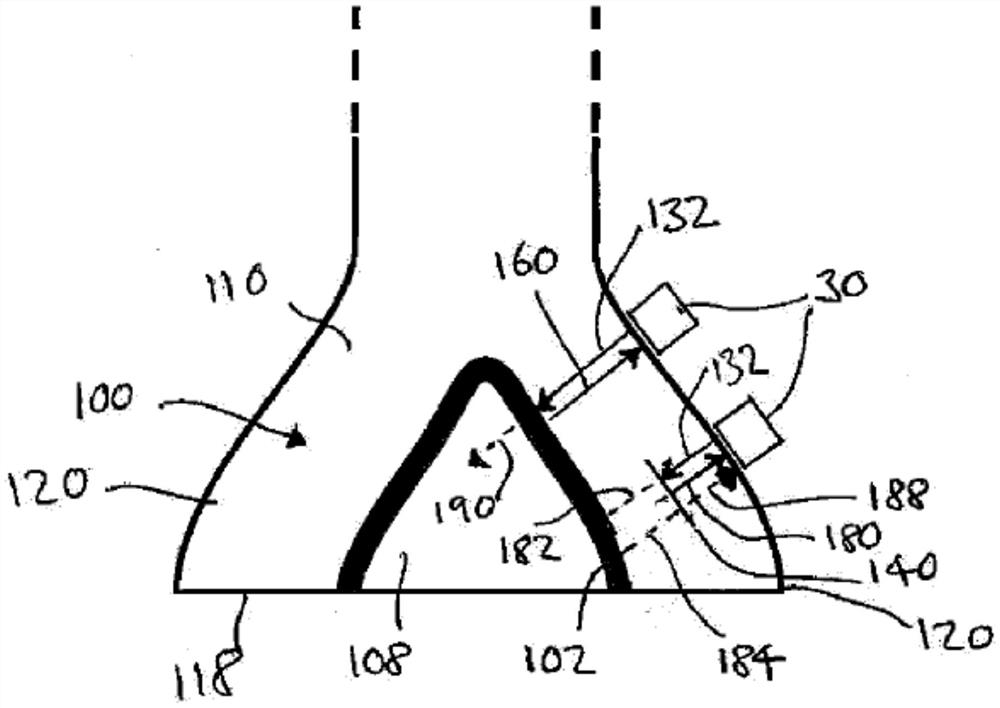

图3示意性地示出了示例风扇叶片根部的横截面;

图4a和图4b示出了示例信号,当其被施加到图3的风扇叶片根部时,该信号可以由超声测试设备的接收器接收;

图5-7示意性地示出了另外的示例风扇叶片根部的横截面;

图8a和8b示出了示例信号,当其被施加到图7的风扇叶片根部时,该信号可以由超声测试设备的接收器接收;以及

图9-11示意性地示出了另外的示例风扇叶片根部的横截面。

具体实施方式

图1示出了用于燃气涡轮发动机(未示出)的风扇叶片的先前考虑的复合材料燕尾风扇叶片根部10的轴向截面。所示的横截面垂直于燃气涡轮的旋转轴。风扇叶片根部10被配置为将风扇叶片锚固到燃气涡轮发动机的轮毂(未示出)。复合材料根部10与叶片部16一体地形成。

在该示例中,根部10具有基本恒定的轴向横截面并且沿着径向向外的方向收窄。示例的根部10具有与叶片部分16相对的径向内部基表面18、以及与叶片部分16的压力和吸力面22、24相对应的两个收窄(tapering)侧面。根部10的收窄的侧表面在本文中被称为检查表面20,因为本公开涉及通过这些表面对根部10的检查。根部10的检查表面20分别与叶片部分16的压力面22和吸力面24接合。

在使用中,根部10被插入到燃气涡轮发动机的轮毂中,使得检查表面20与轮毂的径向外部保持表面相对。在轮毂旋转期间,风扇叶片受到离心力,该离心力由轮毂的保持表面反作用以固定风扇叶片。

在先前考虑的测试过程中,包括超声发射器和接收器的测试设备30被布置在根部10的检查表面20上,以检测复合根部10中是否存在明显的缺陷。

在检查表面20上的第一示例位置中,发射器发射穿过根部10的超声信号32。通过示例的方式,信号在本文的示例中被描述为脉冲,从而可以容易地解释发射和检测的图示。然而,将理解的是,信号可以采取任何合适的形式(或波形),并且不限于包括脉冲。脉冲穿过根部10,直到遇到内部特征,该内部特征导致局部声速发生变化,例如破裂、气穴40或其他缺陷。

在该示例中,在发射脉冲32的路径中没有这种缺陷,因此脉冲32继续行进通过根部10,直到遇到根部的另一个表面(在此示例中为基表面18)为止,这呈现出局部声速的改变,从而使脉冲至少部分地在基表面18上反射。然而,在穿过根部10的同时,示例脉冲32及其反射被衰减,使得反射脉冲未被设备30检测到。

衰减是材料特性与信号发射频率之间的函数。在较低的频率下,衰减可能较小,从而可以在较长的路径上检测到脉冲,但是检测缺陷的准确性可能会降低。因此,在脉冲可以行进的距离与缺陷检测的精度之间要进行权衡。

当测试设备位于检查表面20上的第二示例位置时,如图1所示,在脉冲32的路径中存在诸如裂纹40的缺陷。脉冲32在裂纹40处部分地反射,并部分地穿过裂纹40传输。在该示例中,沿着到裂纹40的反射路径长度的衰减最小,并且在接收器处检测到反射脉冲34。

因此,检测到反射脉冲34表示来自根部10的相对表面的反射,或者表示根部10中存在裂纹40或其他缺陷。测试设备的操作者监视反射脉冲34的特性以确定其是否与缺陷的存在有关。

在图2中示出了与脉冲32在裂纹40处的反射相对应的信号的示例,其示出了来自接收器的输出信号随时间变化的幅值。发射器在T=0时发射信号。接收器接收到幅值为N的基本恒定的背景噪声。在时间t,接收器接收到反射脉冲34,输出信号上升到幅值A的峰38。

如果根部10的复合材料的局部声速是已知的,则可以基于时间t确定从检查表面20到反射点的距离。因此,操作者可以确定峰38是否与缺陷40的存在或相对壁处的反射有关,在本文中称为“后壁回波”。操作者可以考虑其他因素来确定峰38是否与缺陷或后壁回波有关,例如,当他们将测试设备30重新放置在检查表面上时,时间t的变化以及峰38的幅值的变化。

峰38的幅值A取决于几个因素,包括由发射器发射的脉冲32的幅值、通过复合材料的脉冲衰减(距离和材料特性的函数),以及在边界处的局部声速变化的幅度。对于两种材料之间的边界处的局部声速的较大差异,较大比例的脉冲将被反射回去。

如果裂纹或其他缺陷在检查表面20下方相对较深地存在,则脉冲可能被衰减,使得该脉冲在缺陷处反射之后无法被接收器检测到。因此,接收器未检测到峰38可能是由于(i)脉冲路径中没有缺陷,或者(ii)缺陷离检测表面20太远而无法检测或(iii)设备故障。因此,没有检测到脉冲并不一定意味着在根部10内没有缺陷。这样,在接收器没有检测到后壁回波的情况下,操作者可能无法确定脉冲路径是否存在缺陷或设备是否发生故障。

图3示出了示例风扇叶片根部100的横截面,其包括嵌入式内部反射边界102。边界102为边界材料层的形式,该边界材料层被配置为改变信号的速度,从而在信号被衰减至不会被检测到的程度之前被反射。如下面将详细描述的,边界因此模拟了后壁回波并且因此对于使操作者能够肯定地确认设备正在正确地运行并且在边界之外的区域中没有缺陷是有用的。

在该简化示例中,根部100具有基本恒定的轴向横截面,并且沿径向向外的方向收窄,如前文关于图1的根部10的描述。根部100具有与叶片部分相对的径向内基表面118和与叶片部分的压力和吸力面相对应的两个收窄侧表面。根部100的收窄的侧表面在本文中称为检查表面120。

根部100包括内部区域108和外部区域110。在轴向横截面中,外部区域110从检查表面120向内延伸以围绕内部区域108。因此,外部区域110限定了检查表面120。

边界102将内部区域108与外部区域110分界。在该示例中,边界将外部区域110与内部区域108分隔开,并且被配置为使得在任一检查表面120处通过外部区域110发射的任何脉冲至少部分地在内部反射边界102处反射。边界102将内部区域108与外部区域110分界,使得到达内部区域的任何脉冲必须部分地通过边界层102传输,以便到达内部区域108。换句话说,边界102被配置为使得没有脉冲可以在不通过边界102的情况下从检查表面120到达内部区域108。

边界102具有与外部区域110的材料不同的局部声速。在一些示例中,它也可以具有与内部区域108的材料不同的局部声速。在该示例中,内部和外部区域108、110由碳纤维复合材料组成,并且边界102由玻璃纤维复合材料组成。在其他示例中,边界102可以由聚合物、金属合金或与内部和外部区域108、110的材料(例如,碳纤维复合材料)具有良好粘结特性的任何其他材料组成。

在该示例中,边界102以在检查表面120下方的基本恒定的深度嵌入在检查表面120下方,该深度是以沿着垂直于各个检查表面的方向测量的。然而,在其他示例中,边界102可以以可变的深度嵌入。边界102的位置、曲率和轮廓可以取决于局部层结构,其可以或可以不直接对应于最近的检查表面的曲率和轮廓。

示例性根部100包括具有第一应力状态的第一区域,该第一应力状态抑制诸如裂纹扩展之类的缺陷的形成,以及不抑制缺陷形成的第二区域。基于部件的已知的几何形状和材料特性以及用于常规操作的操作载荷配置,可以容易地计算出这种具有应力状态的区域。第一区域通常可以本质上是压缩的,从而抑制检测形成。第二区域可以具有包括拉伸应力和剪切应力载荷的应力状态,该应力状态可以不抑制检测形成(或可以促进这种形成),例如裂纹扩展。因此,第一区域可以被称为压应力区域,第二区域可以被称为拉应力区域。在本文所述的示例中,拉应力区域位于外部区域110中,并且从检查表面120延伸到外部区域110中。压应力区域被拉应力区域围绕,使得压应力区域和拉应力区域之间的界面位于外部区域110中。内部反射边界102位于压应力区域内,使得内部区域108整体位于压应力区域内。

压应力区域可能不太容易形成缺陷,因为在拉应力或剪切应力的作用下易于形成裂纹和其他缺陷。

提供内部反射边界102以模拟后壁回波,以便操作者可以肯定地确认检查表面120与边界102之间(即在外部区域110中)没有缺陷。因此,定位边界使得拉应力区域整体位于外部区域中,从而确保为最可能发生缺陷的区域提供这种确认。此外,通过将边界102定位在压应力区域中,可以减轻由于边界102的存在而对根部100的拉伸强度的任何负面影响。在一些示例中,相对于没有反射边界的类似构造的风扇叶片根部,反射边界或限定反射边界的结构的存在可能减小风扇叶片的结构弹性。因此,将反射边界定位在较不易受缺陷或缺陷传播影响的区域中可以减轻任何这种结构弹性的减小。

压应力区域对于风扇叶片的结构完整性可能不是那么关键,因此可以适应由于加入边界102而产生的对强度的任何负面影响。

在使用中,超声测试设备30被施加在根部100的检查表面120上,并且脉冲132如上所述穿过根部100的外部区域110传输。在图4a和4b中示出了可由设备30接收并显示以供操作者理解的示例信号。

图4a示出了当传输脉冲132的路径中没有缺陷时设备30接收的示例信号。脉冲132在边界102处部分反射,并且反射脉冲160被设备30检测到。由于边界102距接触表面120的深度是已知的并且在检查表面120周围基本恒定,因此可以计算出反射脉冲160的预期检测时间。可以将其设置为如图4a中t=t

在一个示例中,当设备30在时间t

在示例中,当在脉冲132的路径中存在缺陷140时,脉冲132在缺陷140处部分反射,并通过缺陷140部分传输182。因此,在预期时间t

在通过缺陷140部分传输之后,脉冲182可以到达边界102并朝着检查表面120反射回去。然而,该反射脉冲184可能仅部分地通过缺陷140朝向检查表面120传输,使得最终在预期时间t

在一些示例中,由于缺陷的存在使得通过缺陷140的传输的脉冲182被衰减,导致在预期时间t

边界102的存在可以使得外部区域110的测试更加准确和可靠,如将在下面详细描述的。然而,由于边界102可能使得朝向内部区域108传输的任何脉冲衰减,因此测试内部区域108内的缺陷的能力可能会降低。

即使根部没有缺陷,边界102也将反射一部分脉冲132,并且仅将脉冲190部分传输通过边界102并进入内部区域108。结果,部分传输的脉冲190可能更弱,并且在内部区域108内的缺陷处反射的任何脉冲都将朝边界102返回,因此可能会在边界102处进一步衰减。因此,设备30可能无法检测内部区域108内的缺陷,或者由于反射边界102的存在而不太可能检测到缺陷。然而,由于内部区域108在压缩区域内,因此检测内部区域108中的任何缺陷可能不如外部区域110中那么重要。

可以提供内部反射边界102以确保当正确使用设备时,总是由设备30检测到反射脉冲。在示例中,当设备30未检测到反射脉冲时,例如,由于缺陷而导致的在预期时间t

根部的性质,例如孔隙率(porosity)和起皱(wrinkling),可以基于所接收信号的质量来确定。

高孔隙率可能会散射脉冲,从而使得在预期时间t

多个较弱的脉冲(即幅值相对较低)被较早地反射,或者背景噪声水平很高,可能表明复合材料层或树脂或复合纤维积聚的区域起皱。因此,在预期时间t

因此,除了能够可靠地确认无缺陷的外部区域110之外,边界102还可以使操作者或检测设备识别与孔隙率和/或起皱有关的缺陷。

图5示出了图3的风扇叶片根部100的横截面,包括根部100内的片层144的示例取向。

在该示例中,根部100通过将复合材料铺设在用于风扇叶片的模具(mould)或模具(die)中以形成预成型件而与风扇叶片的叶片部分一体地制造。在该示例中,模具的铺叠(lay-up)表面对应于检查表面120和叶片部分的相关侧之中的一个。

在第一铺叠阶段中,沿着叶片的翼展方向的长度以层(或片层)144施加复合材料,以形成外部区域110的第一部分(例如,在叶片的一侧)。在该示例中,复合材料是预浸碳纤维。沿箭头A所示的铺叠方向施加连续的层。选定的片层144可以仅施加在根部100中(而不是沿着叶片的长度),以形成所需的外部区域110的厚度轮廓和叶片部分。

在第二铺叠阶段中,复合材料被分层施加,以形成边界102的第一部分,该第一部分将与铺叠表面相邻的外部区域110的第一部分与内部区域108分隔开。在该示例中,用于边界102的复合材料是预浸玻璃纤维。

在第三铺叠阶段中,复合材料被分层施加,以形成与边界102相邻的内部区域108。在该示例中,复合材料是预浸碳纤维。

在第四铺叠阶段中,施加复合材料以形成边界102的第二部分,该第二部分将内部区域与最远离模具的铺叠表面的外部区域110的第二部分分隔开。在该示例中,用于边界102的复合材料再次是预浸玻璃纤维。

在第五铺叠阶段中,将复合材料施加在边界102的第二部分上并沿着叶片部分的长度,如上所述,以形成外部区域110的第二部分。

片层144以多个取向放置,以便在根部100中沿多个方向提供强度。一旦完成铺叠,就将预成型件固化以形成风扇叶片。

应当理解,压应力区域和拉应力区域的形状取决于风扇叶片的整体几何形状和材料特性,而不是取决于内部区域108和外部区域110之间的边界或界面的位置。

图6示出了风扇叶片根部200的另一示例的横截面。

风扇叶片根部200由基表面218和两个检查表面220限定,它们类似于上面参照图3描述的示例的根部100的基表面和检查表面118、220。根部200从基表面218到风扇叶片部分216收窄。

根部200包括内部区域208和外部区域210。内部和外部区域208、210的轮廓与关于图3的风扇叶片100所描述的轮廓基本相同。外部区域210包括第一材料,在该示例中,第一材料是碳纤维复合材料。内部区域208与外部区域210具有不同的局部声速。因此,在内部区域208与外部区域210之间的界面处存在脉冲反射边界202(即信号反射边界)。因此,在该示例中,边界202不是由设置在内部区域208与外部区域210之间的离散材料形成的,而是由局部声速存在差异的两个区域之间的界面形成的。

在该特定示例中,边界202位于距检查表面220基本恒定的深度处。

内部区域208包括第二材料,在该示例中,第二材料是玻璃纤维复合材料,其与外部区域210的碳纤维复合材料具有不同的局部声速。因此,由于内部区域208和外部区域210具有不同的材料,所以出现了不同的局部声速。在其他示例中,内部区域208可以包括例如聚合物或金属合金。在另外的示例中,内部区域208可以使用与外部区域210相同的材料,但是在边界202处的层取向可以发生变化,该边界202被配置为导致局部声速的变化。

在使用中,将超声测试设备30施加在根部200的检查表面220上,并且脉冲通过外部区域210传输。边界202以与以上关于图3和图4描述的边界102基本相同的方式产生作用。

图7示出了复合材料风扇叶片根部300的另一示例。

风扇叶片根部300由基表面318和两个检查表面320限定,基表面318和两个检查表面320类似于上面参照图3描述的示例的根部100的基表面和检查表面118、220。根部300从基表面318到风扇叶片部分316收窄。

根部300包括内部区域308、外部区域310和边界302,该边界302沿着从检查表面320朝向内部区域308的方向将外部区域310与内部区域308分隔开。特别地,边界302在基本垂直于检查表面320的方向上将外部区域310与内部区域308分隔开。内部和外部区域308、310的轮廓与关于图3的风扇叶片100所描述的基本相同。

边界302的形式通常为层(可以包括多个层),其由边界材料的多个离散部分306限定,所述边界材料以网格或棋盘状布置布置在该层内,如将在下文所描述的。本文中对“层内”的方向或布置的引用旨在涉及边界内的切向方向,该切向方向可以等同于边界的平整等同平面中的平面方向,或局部切线平面中与该边界在任何点处的横向方向相同的方向。特别地,边界材料的相邻部分306在垂直于检查表面320的方向上彼此偏移,使得边界302具有内层301(邻近内部区域308)和外层303(邻近外部区域310)。在边界306上的特定点处垂直于检查表面320的方向可以是垂直于检查表面320的最近部分的方向。

在该示例中,边界材料的相邻部分306在该层内具有四边形形状,并且在该层内的两个横向方向(即,在边界的平整等同平面中的正交方向)上彼此重叠。因此,当从垂直于层的方向观察时,在该示例中边界材料的相邻部分306在内层和外层301、303上形成棋盘格图案。特别地,相邻部分306以类似于具有两种元素类型的棋盘格的交替图案分布在内层301和外层303上,使得外层303中的边界材料的部分306可以对应于第一元素类型,内层301中的边界材料的部分306可以对应于第二元素类型。

在使用中,当将设备30施加在检查表面320上时,将存在两个不同的期望时间t

尽管已经描述了其中反射边界距各个根部的检查表面基本恒定的深度的示例,但是边界可以具有变化的深度。操作者或设备可以学习边界的深度轮廓或对其进行编程,以便可以估计预期的时间t

图9示出了风扇叶片根部400的另一示例的横截面。

风扇叶片根部400由基表面418和两个检查表面420限定,基表面418和两个检查表面420类似于上面参照图3描述的示例性根部100的基表面和检查表面118、220。根部400从基表面418到风扇叶片部分416收窄。

根部400还包括如上所述的压缩区域和拉伸区域。

边界402以边界材料的平面层的形式嵌入根部中,该边界材料从基表面418的中心径向地延伸到根部400中。边界材料是材料的离散部分,其具有与根部400的周围复合材料不同的局部声速。

在该示例中,边界402完全包含在压应力区域内,从而在拉应力区域中没有边界材料。边界402在检查表面420下方不处于恒定的最小距离。

在使用中,边界402以与前文描述关于图3、图6和图7的根部相同的方式反射超声脉冲。尽管没有从外部区域界定内部区域,但是边界402的存在有效地减小了根部400内的反射路径长度,从而可以使用如上所述的检查设备30来模拟和检测后壁回波。

然而,由于从检查表面420到边界402的深度不是恒定的,因此可能更加难以区分或推断反射脉冲是否表示边界402或缺陷处的反射。尽管如此,操作者或检测设备仍可以做出这样的区分。例如,操作者或设备可以知道或被编程有边界402的深度轮廓,该深度分布与检查表面上的不同位置相关,使得可以估计从边界反射的预期时间。此外,由于深度分布可以逐渐变化,因此当设备30在检查表面上移动时,在边界处的脉冲反射时间可以连续变化。因此,操作者或设备可以分析反射结果,以确定脉冲反射时间的不连续变化,因为这可能表明存在远离边界402的缺陷。

图10示出了风扇叶片根部500的另一示例的横截面。

风扇叶片根部500由基表面518和两个检查表面520限定,它们类似于上文关于图3描述的示例的根部100的基表面和检查表面118、220。根部500从基表面518到风扇叶片部分516收窄。

根部500包括由边界材料的各个离散部分形成的两个离散边界502。每个边界与检查表面520中的相应一个相关联,并且被嵌入在各个检查表面520下方的根部500内,以反射超声脉冲(如上文关于图3和图6-8的根部所描述的那样)。

在该示例中,提供边界502以在没有缺陷的情况下减小根部中的反射脉冲的路径长度。应当理解,在没有边界的情况下,根部中的反射脉冲的最小路径长度沿着检查表面520是可变的。例如,当将测试设备放置在检查表面520的靠近与基表面518的接合处的区域上时,反射脉冲的最小路径长度可能相对较短(例如,脉冲可能在基表面518被反射)。当将测试设备放置在朝向检查表面520的中间的位置处(即,在基表面和叶片部分516之间)时,反射脉冲的最小路径长度可能相对较长。例如,最小路径长度可以对应于在相对的检查表面520处的反射。此外,当将测试设备放置在朝向叶片部分516的检查表面520上的,根部500的厚度相对收窄或缩颈的位置时,反射脉冲的最小路径长度可能再次相对较短。

在该示例中,每个边界与检查表面520中的相应一个相关联,并且被布置在相应检查表面下方,以减小来自检查表面520的那些部分的反射脉冲的最小路径长度的,否则那些位置的反射脉冲的最小路径长度将是最大的。

在图10的特定示例中,边界502不延伸至基表面518,并且彼此不连续,因此边界被形成根部主体的复合材料完全包围,包括限定检查表面520的外部区域。

在以上关于图9和图10描述的示例的根部400、500中,检查表面420、520上的点具有最小反射路径长度,对应于在根部400、500的相对表面(例如,相对的检查表面420、520或基表面418、518)处的后壁反射或在相关边界402、502处的边界反射。在每个示例中,边界402、502位于根部400、500内,以便对于检查表面的第一区域内的点(例如,如上所述,邻近基表面418、518或叶片部分416、516),最小反射路径长度对应于后壁反射(即,在根部的相对表面),而对于检查表面的中间第二区域内的点(例如,沿检查表面的中心区域,如图9和图10的轴向截面图所示)最小反射路径长度对应于相应边界402、502处的边界反射。在图10中,如上所述的示例的第一区域用朝向基表面518的附图标记522表示,而如上所述的示例的第二区域用附图标记524表示。

因此,在这些示例中,边界402、502的使用具有在必要时将最小反射路径长度减小到阈值以下的效果。在最小反射路径长度已经低于阈值的区域中可以不提供边界。

简单地说,提供边界402、502来模拟后壁回波,以检查风扇叶片根部的最厚部分,在其中脉冲可能会严重衰减,并且边界402、502不会延伸到风扇叶片根部的较薄区域。

图11示出了风扇叶片根部600的另一示例的横截面。

风扇叶片根部600由基表面618和两个检查表面620限定,基表面618和两个检查表面620类似于以上参照图3描述的示例的根部100的基表面和检查表面118、220。根部600从基表面618到风扇叶片部分616收窄。

根部600包括与相应的检查表面相关联的两个离散边界602,两个离散边界602各自为边界材料层的形式,边界材料层包括边界材料603的离散部分。在其他示例中,边界602可以是基本上连续的以限定单个边界。每个边界与检查表面620中相应的一个相关联,并且被嵌入在各个检查表面620下方的根部600内,以反射超声脉冲,如以上关于图3和图6-8的根部所描述的那样。

在该示例中,每一层或边界602中边界材料603的离散部分彼此间隔开,即,相对于层602沿横向方向间隔开。因此,虽然边界602将根部600的外部区域610与内部区域608划定边界,但是可能存在用于来自其中一个检查表面并穿过边界材料603的相邻离散部分之间的间隔的信号的路径632,使得路径632可以到达内部区域608而无需通过边界材料603的任何部分。

边界材料603的离散部分彼此间隔开,从而对于检查表面上的任何点,到边界材料离散部分中最接近的一个的路径,短于从相应点延伸并穿过边界材料的两个最接近的离散部分之间的间隔、以到达风扇叶片根部的相对表面的路径。因此,当信号从检查表面上的一个点发出并在多个方向上穿过根部传输时,反射信号仍然会从边界材料的其中一个最近部分反射到检查表面,从而模拟后壁回波并确认设备是否正常工作,即使信号的每个路径都不会产生后壁回波。

因此,边界602均用于以与上文所描述的关于图9和图10的根部400、500的边界402、502相似的方式,来减少从检查表面开始的反射路径的长度,尽管从外部区域并未完全包围内部区域。

尽管已经描述了示例风扇叶片根部,其中轴向横截面基本恒定,但是应当理解,轴向横截面可以沿着风扇叶片的弦而变化。在一些示例中,横截面形状沿着风扇叶片的弦向范围可以是相似的。

- 复合材料风扇叶片根部

- 在根部截面内具有曲面轮廓的飞机涡轮喷气发动机的风扇叶片