一种太阳能电池及其正面电极、制备方法和应用

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于太阳能电池技术领域,更具体地说,涉及一种太阳能电池及其正面电极、制备方法和应用。

背景技术

PERC(Passivated Emitter and Rear Cell,发射极及背表面钝化)太阳能电池最早起源于上世纪八十年代,由澳洲新南威尔士大学的Martin Green研究组开发而成。有别于常规电池,其在电池背表面采用了介质膜钝化和局域金属接触的技术,使得背表复合速率显著降低、增加电池的背反射,从而大幅提升了电池的长波效应。自2017年以来,PERC电池已逐步发展成市场上主流的高效太阳能电池产品和技术。

SE(Selective Emitter,选择发射极)技术是在金属栅线(电极)与硅片接触部位进行重掺杂,在电极之间位置进行轻掺杂。此结构使电极之间表面复合降低、能够提高硅片的短波响应,同时减少正面金属电极与硅的接触电阻,使得短路电流、开路电压和填充因子都得到较好的改善,从而提高转换效率。

正面电极设计交织着遮光面积、载流子收集、银浆耗量、组件焊接等因素的优化、约束和妥协。随着近年来硅片尺寸的变大,细栅长度被迫加长;网印技术的改进,栅线可以越做越细,达到目前的30μm;以及硅片成本的大幅下滑后,正银银浆在电池生产成本中的份额逐渐提升。这些因素都对电池正面电极的设计提出了新的要求。MBB(Multi-Busbar,多母线)技术即在这种趋势和要求下孕育而生,其通过增加主栅数量降低了副栅线距离;通过减小副栅线宽、主栅设计优化降低遮光面积和银浆单耗;通过主栅上焊点设计、组件工艺和设备升级,确保了MBB组件焊接精度和拉力等可靠性,由此MBB技术逐步在提升市场占有率,并进一步向无主栅(busbar-free)技术开发。

最近一两年内,PERC电池结合SE(Selective Emitter)、MBB、高质量的掺镓单晶硅片、碱抛和双面等技术,即行业所称的PERC+技术,PERC电池的光电转换效率已从初期的21.5%提升到23%左右,电池片的双面率可达75%以上。如何进一步提升PERC电池的转换效率,缩小与HJT(Heterojunction Technology)、TOPCon等高效电池的转换效率差异,维持其综合性价比的优势,这是PERC+技术后续持续面临的问题。

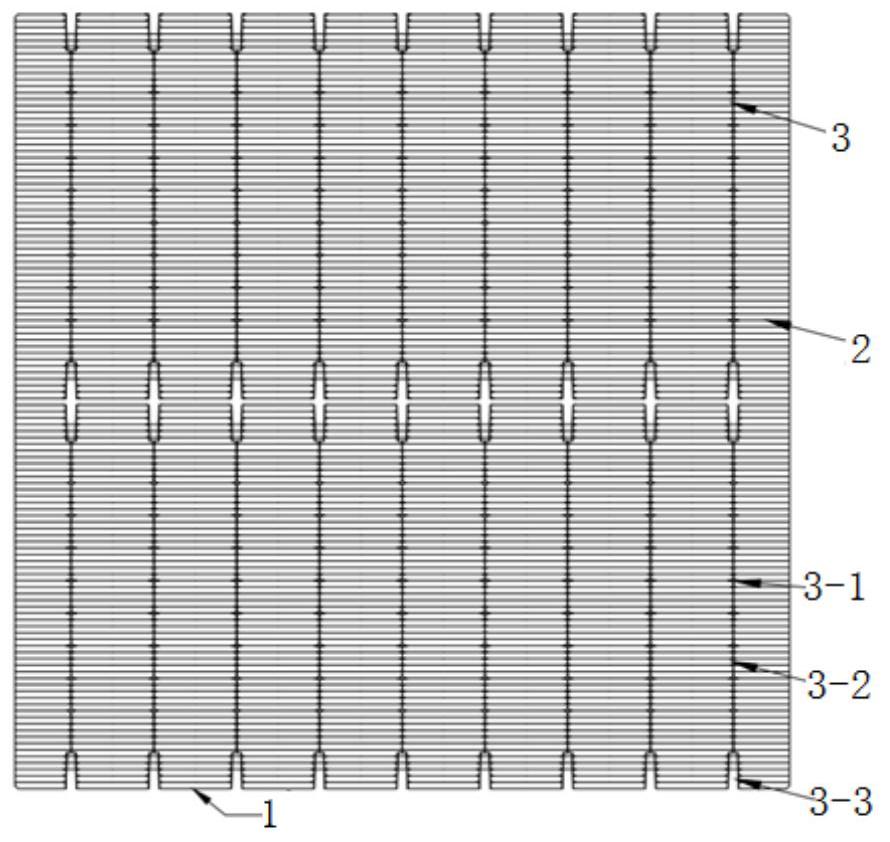

目前,为确保组件的可靠性、焊接精度和拉力等,MBB图形(图1)设计一般在主栅区设计焊点3-1、细主栅3-2和边缘鱼叉细主栅3-3,同时为了平衡电池片的遮光面积、银浆耗量与焊接精度和拉力之间的关系,现有电池片正极的焊点数量以及焊点尺寸均受到较大限制,比如针对158、166规格的电池片而言,其单条主栅上的焊点数量一般设计为12-14个,其中鱼叉位置焊点长度0.7-1.0mm,宽度1.2-2.0mm,其余单个焊点的长度一般在0.5-0.9mm,单个焊点的宽度一般为0.9-1.5mm,从而导致电池片对载流子的收集效果并不理想,进而使电池转换效率的提升受到较大限制。

经检索,中国专利申请号为2018208979220的申请案公开了一种多主栅电池的正面电极结构及太阳能电池,该申请案的正面电极包括主栅线、焊盘和副栅线,所述的主栅线和副栅线垂直相交,主栅线上设置有多个焊盘;所述的副栅线由直线段和形变段组成,形变段设置在副栅线与主栅线交接处,形变段的宽度从直线段端部至主栅线逐渐变宽,形变段的高度高于直线段的高度,形变段总宽度大于等于焊盘宽度。采用该申请案的技术方案能够很好地解决解决多主栅电池焊接过程中副栅线焊接断裂的问题,但采用其正面电极结构时,太阳能电池的转换效率仍有待进一步提高。

发明内容

1.要解决的问题

本发明的目的在于克服由于现有电池用正面电极对载流子的收集效果相对较差,从而导致太阳能电池的转换效率仍有待进一步提高的不足,提供了一种太阳能电池及其正面电极、制备方法和应用。采用本发明的技术方案可以有效提高正面电极对载流子的收集效果,从而进一步提高太阳能电池的转换效率。

2.技术方案

其一,本发明的一种太阳能电池的正面电极,包括主栅和副栅,所述主栅的数量大于等于9条,且单条主栅上的焊点个数为15-70个,单个焊点宽度为0.4-1.0mm,长度为0.1-0.6mm。

更进一步的,单条主栅上相邻焊点之间的间距为3-11.5mm,且针对158、166规格尺寸的硅片,单条主栅上的焊点个数为15-56,针对182规格尺寸的硅片,单条主栅上的焊点个数为17-60,针对210规格及更大规格尺寸的硅片,单条主栅上的焊点个数大于19。

更进一步的,所述主栅与副栅采用分步印刷形成,其中主栅区采用固含量为80-95%、上锡面积大于80%、拉力均值大于1.0N、不烧穿氮化硅的正银浆料同步印刷而成,副栅区采用高宽比35%以上且能够烧穿氮化硅的正银浆料同步印刷而成。

更进一步的,所述主栅由细主栅、细主栅两端的边缘鱼叉细主栅以及位于细主栅上间隔分布的焊点组成;所述副栅与主栅相互垂直。

更进一步的,所述主栅区由细主栅与焊点组成,副栅区由边缘鱼叉细主栅与副栅组成;或者主栅区由所有焊点组成,副栅区由细主栅、边缘鱼叉细主栅及副栅组成。

更进一步的,鱼叉位置的焊点宽度为0.8-1.9mm,长度为0.4-0.9mm,其余单个焊点宽度为0.4-1.0mm,长度为0.1-0.6mm。

更进一步的,与细主栅相连的副栅上设有第一搭接触角,通过第一搭接触角实现副栅与细主栅的搭接;所述焊点两端均设有第二搭接触角,焊点通过第二搭接触角与副栅搭接相连。

更进一步的,所述第一搭接触角与第二搭接触角均采用0.03-0.12mm的渐变梯形设计,所述细主栅采用竹节渐变结构设计,渐变规格为0.03-0.1mm。

其二,本发明的正面电极的制备方法,将主栅和副栅采用分步印刷,具体为:

步骤一、主栅区印刷

采用固含量为80-95%、上锡面积大于80%、拉力均值大于1.0N且不烧穿氮化硅的正银浆料对主栅区进行同步印刷;

步骤二、副栅区印刷

采用高宽比35%以上且能够烧穿氮化硅的正银浆料对副栅区进行同步印刷。

其三,本发明的正面电极在太阳能电池中的应用。

其四,本发明的一种太阳能电池,该电池采用上述正面电极。

更进一步的,该电池包括自下而上设置的背面副栅电极、背面钝化层、硅片基体、正面发射极和正面钝化及减反射层,其中正面电极位于正面钝化及减反射层的正表面上方。

更进一步的,所述正面电极穿过正面钝化及减反射层并与正面发射极形成欧姆接触。

更进一步的,所述正面发射极由重掺杂区和浅掺杂区组成,其中重掺杂区与正面电极的副栅位置相对应或者与正面电极的副栅及细主栅位置相对应。

更进一步的,所述重掺杂区的方块电阻为30-90Ω/□。

其五,本发明的太阳能电池的制备方法,采用分步印刷工艺将正面电极的主栅印刷于电池正面,具体为:

步骤一、主栅区印刷

采用固含量为80-95%、上锡面积大于80%、拉力均值大于1.0N且不烧穿氮化硅的正银浆料对主栅区进行同步印刷;

步骤二、副栅区印刷

采用高宽比35%以上且能够烧穿氮化硅的正银浆料对副栅区进行同步印刷。

更进一步的,该制备方法包括:

在硅片基体正面制绒形成绒面结构的步骤;

对制绒后硅片正面进行扩散形成正面发射极8的步骤;以及

在扩散后硅片的正面且对应正面电极栅线的金属化区域进行激光SE,以形成选择发射极结构的步骤。

更进一步的,激光SE操作中,仅在对应于正面电极副栅线的金属化区域进行激光掺杂,形成重掺杂区。

更进一步的,激光SE操作中,在对应于正面电极副栅线及细主栅的金属化区域进行激光掺杂,形成重掺杂区。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种PERC太阳能电池的正面电极,包括主栅和副栅,通过对正面电极图形进行设计,尤其是通过对单条主栅上的焊点个数以及焊点尺寸进行优化,从而可以在对正面遮光面积、银浆耗量无负面影响的情况下,实现正面电极对载流子收集效果的大幅提升,从而提升了电池片的转换效率。

(2)本发明的一种PERC太阳能电池的正面电极,通过将主栅与副栅采用分步印刷工艺,并选择不同的印刷浆料,尤其是采用高拉力、高可焊性、非烧穿型的正银浆料作为主栅印刷浆料,从而可以实现在单个焊点面积相对降低的情况下,电池片的拉力基本满足组件焊接质量、精度及可靠性的要求,进而保证正面电极对载流子收集效果大幅提升的实现,同时还降低了主栅区的金属化复合。

(3)本发明的一种PERC太阳能电池的正面电极,与细主栅相连的副栅上设有第一搭接触角,主栅上的焊点两端均设有第二搭接触角,通过触角设计及优化,从而可以确保主栅区和副栅区的有效搭接。

(4)本发明的一种PERC太阳能电池的正面电极的制备方法,采用分步印刷方式,尤其是通过具体印刷工艺以及浆料的搭配优化,从而一方面实现了对因单个焊点尺寸降低引起拉力降低等问题的改善,确保了组件拉力及可靠性等性能,因而能够实现单条主栅上焊点个数的增加,有效提升了电池的转换效率;另一方面还打破了副栅浆料对主栅区过高拉力需求的限制,改善了副栅区的金属化性能。采用本发明制备得到的正面电极,可实现PERC电池片光电转换效率0.1%以上的提升。

(5)本发明的一种PERC太阳能电池,通过对其正面电极的图形进行优化设计,从而可以在对正面遮光面积、银浆耗量无负面影响的情况下,实现正面电极对载流子收集效果的大幅提升,从而提升了电池片的转换效率。同时,通过对正面发射极上重掺杂区的位置分布进行优化,从而进一步提高了电池的转换效率。

(6)本发明的一种PERC太阳能电池的制备方法,通过对正电极印刷工艺及印刷浆料进行优化设计,从而可以在增加单条主栅上焊点个数,并使单个焊点面积相对降低的情况下,确保电池片的拉力能够满足焊接质量、精度及可靠性的要求,进而能够有效提高电池片的转换效率。而通过激光SE图形设计,降低了正面电极主栅区域因重掺杂和激光过程引起的表面复合,从而进一步提升了电池片的转换效率。

附图说明

图1为现有MBB正面电极(12焊点)的结构示意图;

图2为激光SE图形;

图3为图2中激光掺杂区的局部放大图;

图4为本发明正面电极(20焊点)的网版结构示意图;

图5为分步印刷主栅图形;

图6为分步印刷副栅图形;

图7为图5中主栅的局部放大示意图;

图8为图6中副栅的局部放大示意图;

图9为分步印刷主栅图形;

图10为分步印刷副栅图形;

图11为本发明的电池结构切面图。

图中:1、正面电极;2、正面电极副栅;2-1、第一搭接触角;2-2、焊点区;3、正面电极主栅;3-1、焊点;3-2、细主栅;3-3、边缘鱼叉细主栅;3-4、第二搭接触角;4、副栅激光掺杂区;5、激光光斑;6、主栅区;7、硅片基体;8、正面发射极;8-1、重掺杂区;8-2、浅掺杂区;9、正面氧化层;10、正面钝化及减反射层;11、背面钝化层;12、背面副栅电极;13、背面激光开槽。

具体实施方式

如图4所示,本发明的正面电极1包括主栅3和副栅2,其中主栅3的数量大于等于9条,且单条主栅3上的焊点3-1个数为15-70个,单个焊点3-1的宽度为0.4-1.0mm,长度为0.1-0.6mm,相邻焊点间距为3-11.5mm。具体的,针对158、166规格尺寸的硅片,单条主栅上的焊点个数为15-56,针对182规格尺寸的硅片,单条主栅上的焊点个数为17-60,针对210规格及更大规格尺寸的硅片,单条主栅上的焊点个数大于19个,其中210规格尺寸硅片对应单条主栅上的焊点个数为19-70。本发明通过对正面电极图形进行设计,尤其是通过对单条主栅上的焊点个数以及焊点尺寸进行优化,从而可以在对正面遮光面积、银浆耗量无负面影响的情况下,实现正面电极对载流子收集效果的大幅提升,从而提升了电池片的转换效率。

需要说明的是,由于正面电极单条主栅上的焊点设计需要平衡以下几方面的要求:主栅焊点需要满足组件焊接拉力的要求,单个焊点的面积(主要指焊点的长度)不能太小;MBB组件焊接技术鉴于目前的设备精度局限,焊点的宽度不能太小,且过小的设计容易导致焊接偏移引起虚焊;若焊点过多会引起电池端银浆耗量过高、遮光面积过大的负面影响;组件端焊接时,过多焊点易影响焊接工艺。因此,受组件焊接拉力要求、焊接质量、银浆耗量以及遮光面积等因素的影响,目前正面电极图形分布,尤其是主栅上的焊点个数及焊点尺寸均受到了较大限制,如现有158、166规格的电池片,其单条主栅上的焊点数量一般设计为12-14个,鱼叉位置的焊点宽度0.8-1.9mm,长度0.4-0.9mm,其余单个焊点的长度一般在0.5-0.9mm,单个焊点的宽度一般为0.9-1.5mm,焊点之间的间距一般在11-12mm;对于现有182或者210大尺寸硅片而言,其焊点个数分别在14-16个和16-18个之间,从而导致目前现有太阳能电池正面电极对载流子的收集效果并不理想,进而使太阳能电池的转换效率受到限制。

因此,如何在不影响正面电极的遮光面积以及银浆耗量的基础上,提高主栅焊接拉力并保证焊接的精度及可靠性对于实现主栅上焊点个数的提升,即实现太阳能电池转换效率的提高至关重要,这也是目前影响太阳能电池转换效率的一个主要难点。基于此,本申请的发明人通过大量实验研究,通过主栅规格的设计优化,通过分步印刷工艺方式,并对主栅、副栅印刷用浆料进行优化搭配,从而可以有效解决单个焊点尺寸减小引起的拉力降低和焊接问题,因此可以在不增加正面遮光面积和银浆耗量的基础上实现主栅上焊点的数量提升,保证焊接精度和可靠性,进而实现了太阳能电池转换效率的提高。

具体的,本发明的正面电极的印刷工艺,包括主栅区印刷和副栅区印刷,其中主栅区印刷采用高固含量、高可焊性、不烧穿氮化硅的正银浆料,优选为固含量为80-95%、上锡面积大于80%、单点拉力大于1N且拉力均值大于1.0N的正银浆料,其IEC61215:2016标准测试条件下,DH1000小于2.5%;PID192h小于3%;TC200小于3%,如可采用聚合CSP-M3M-FB07-6或Heraeus(贺力士)-SOL6600B-NC00-1993正银浆料;副栅区印刷采用高宽比优、烧穿氮化硅的正银浆料,优选为高宽比35%以上的正银浆料,如聚合CSP-M3D-AL1086、聚合CSP-M3D-S6009V229、帝科DK92B或硕禾590B,从而可以同时降低主栅区金属化复合并保证副栅区金属化及载流子的收集。另外,目前由于对位精度问题一般采用单次印刷的方式来制备正面电极,这样正银浆料的选型上,需要兼顾副栅的印刷高宽比和主栅的拉力,不利于金属化方面的提效降本。而本发明通过分步印刷工艺,并对主栅与副栅的浆料进行搭配优化,从而还可以降低主栅区的金属化复合。

进一步优选的,本发明中正面电极的主栅由细主栅3-2、细主栅3-2两端的边缘鱼叉细主栅3-3以及位于细主栅3-2上间隔分布的焊点3-1组成,副栅2与主栅3相互垂直,其中鱼叉位置的焊点3-1宽度为0.8-1.9mm,长度为0.4-0.9mm,其余单个焊点3-1宽度为0.4-1.0mm,长度为0.1-0.6mm。

更进一步优选的,本发明中的主栅区由细主栅3-2与焊点3-1组成,副栅区由边缘鱼叉细主栅3-3与副栅2组成;或者主栅区由所有焊点3-1组成,副栅区由细主栅3-2、边缘鱼叉细主栅3-3及副栅2组成。也即,采用分步印刷工艺来制备正面电极时,先将主栅上焊点和细主栅进行同步印刷(如图5所示)或者仅对主栅上焊点进行印刷(如图9所示);然后对主栅区6上的鱼叉细主栅与副栅进行同步印刷(如图6所示)或者对细主栅、鱼叉细主栅以及副栅进行同步印刷(如图10所示)。

更进一步优选的,结合图7和图8,所述主栅3上的焊点3-1两端均设有第二搭接触角3-4,焊点3-1通过第二搭接触角3-4与副栅2搭接相连。与焊点3-1相连的副栅2上设有焊点区2-2,该副栅2通过焊点区2-2分隔为两段;与细主栅3-2相连的副栅2上设有第一搭接触角2-1,通过第一搭接触角2-1实现副栅2与细主栅3-2的搭接。所述第一搭接触角2-1与第二搭接触角3-4均采用0.03-0.12mm的渐变梯形设计(梯形窄端即上底宽度0.03mm,梯形宽端即下底宽度0.12mm),其中靠近副栅一端为梯形窄端,靠近主栅一端为梯形宽端,从而有利于保证主栅与副栅连接的牢固性。所述细主栅3-2采用竹节渐变结构设计(阶梯式分段结构),渐变规格为0.03-0.1mm(直径从0.03mm逐渐升高到0.1mm)。

将本发明制备所得正面电极应用于太阳能电池,相对于现有电池片可实现光电转换效率0.1%以上的提升。其中,正面电极1穿过正面钝化及减反射层10并与正面发射极8形成欧姆接触。

进一步优选的,正面发射极8由重掺杂区8-1和浅掺杂区8-2组成,其中重掺杂区8-1与正面电极的副栅2位置相对应或者与正面电极的副栅2及细主栅3-2位置相对应。虽然目前丝网印刷的正电极栅线宽度已达到30μm的低窄线宽,但为保证正电极和激光重掺杂区的套印精度和规模化生产时良率的稳定性,激光SE的光斑一般采用正方形或长方形的方式,宽度在90-110μm,激光光斑5之间的间距0-10μm之间不等(图3所示)。过宽的光斑尺寸会增加激光SE本身引起的损伤,影响短波效应。而本发明的激光SE仅在正电极图形副栅处进行掺杂,即只存在副栅激光掺杂区4,或者仅在正电极图形副栅2及细主栅3-2处进行掺杂,相比常规激光图形,取消或减少主栅区的激光掺杂(如图2所示),通过此设计,增加了浅扩区的面积,降低了该区域因重掺杂和激光过程引起的表面复合,提升了短波效应,从而进一步提升了电池片的转换效率。

为进一步理解本发明的技术方案,下面结合具体实施例对本发明进行说明。

实施例1

本实施例的太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(158规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结,扩散后正表面薄层的方块电阻为160Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区,重掺杂区的方块电阻为70Ω/□之间。激光SE图形采用无主栅的图形(图2)。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理,形成正面氧化层9。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜,即背面钝化层11。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层10。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔,形成背面激光开槽13。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极12。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用聚合M3M-FB07-6),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点和细主栅(图5)的印刷方式;每个主栅焊点上有0.03-0.12mm渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用条数为9条;单条主栅上的焊点个数为20个,鱼叉位置焊点宽度1.9mm,长度0.8mm,其余单个焊点宽度0.9mm,长度0.45mm。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用CSP-M3D-AL1086),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅和鱼叉细主栅(图6)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度720℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

所得电池片的切面结构具体见图11,包括自下而上依次设置的背面副栅电极12、背面钝化层11、硅片基体7、正面发射极8、正面氧化层9、正面钝化及减反射层10以及正面电极1。

实施例2

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(166规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为150Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为60Ω/□之间。激光SE图形采用无主栅的图形(图2)。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用贺力士1993),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图9)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用9条的多主栅结构,单条主栅上的焊点个数为20个,鱼叉位置的焊点宽度1.8mm,长度0.8mm,其余单个焊点宽度1.00mm,长度0.4mm。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用帝科DK928B),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图10)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度800℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例3

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(166规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为120Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为60Ω/□之间。激光SE图形采用无主栅的图形(图2)。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用贺力士1993),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图9)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用9条的多主栅结构,单条主栅上的焊点个数为26个,鱼叉位置的焊点宽度1.8mm,长度0.8mm,其余焊点分成两个规格,一种规格的宽度为1.00mm,长度0.6mm,另一种规格的宽度为0.8mm,长度0.35mm,两种规格呈交替均匀分布排列。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用帝科DK928B),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图10)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度780℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例4

本实施例的太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(166规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为110Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应副栅线及细主栅的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为60Ω/□之间。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量为85%、上锡面积大于80%、单点拉力大于1N且拉力均值大于1.0N的正银浆料,在印刷了背面铝栅线的硅片上对所有焊点进行丝网印刷形成主栅区,每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用12条的多主栅结构,单条主栅上的焊点个数为50个,单个焊点宽度0.6mm,长度0.4mm,且无边缘鱼叉细主栅3-3结构。

14、正电极副栅区印刷:采用高宽比35%以上、烧穿氮化硅的正银浆料,在印刷了正电极主栅区的硅片上丝网印刷制备正电极副栅和细主栅,细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度790℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例5

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(166规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为180Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为70Ω/□之间。激光SE图形采用无主栅的图形(图2)。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用贺力士1993),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图5)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用9条的多主栅结构,单条主栅上的焊点个数为30个,鱼叉位置的焊点宽度1.5mm,长度0.7mm,其余焊点的宽度为0.8mm,长度0.45mm。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用帝科DK928B),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图6)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度800℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例6

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(182规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为170Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为75Ω/□之间。激光SE图形采用无主栅的图形(图2)。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用贺力士1993),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图9)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用10条的多主栅结构,单条主栅上的焊点个数为32个,鱼叉位置的焊点宽度1.5mm,长度0.7mm,其余焊点的宽度为0.8mm,长度0.45mm。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用聚合CSP-M3D-S6009V229),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图10)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度750℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例7

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(182规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为160Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为70Ω/□之间。激光SE图形采用无主栅的图形。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用贺力士1993),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图5)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用11条的多主栅结构,单条主栅上的焊点个数为28个,鱼叉位置的焊点宽度1.8mm,长度0.8mm,其余焊点分成两个规格,一中规格的宽度为宽度1.00mm,长度0.6mm,另一种规格的宽度为0.8mm,长度0.4mm,两种规格呈交替均匀分布排列。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用硕禾590B),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图6)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度730℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例8

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(182规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为185Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为55Ω/□之间。激光SE图形采用无主栅的图形。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量为80-95%、上锡面积大于80%、单点拉力大于1N且拉力均值大于1.0N、不烧穿氮化硅的正银浆料,在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图9)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用10条的多主栅结构,单条主栅上的焊点个数为45个,鱼叉位置的焊点宽度1.8mm,长度0.8mm,其余单个焊点宽度0.5mm,长度0.3mm。

14、正电极副栅区印刷:采用高宽比大于35%且能够烧穿氮化硅的正银浆料,在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图10)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度750℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例9

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(210规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为180Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为80Ω/□之间。激光SE图形采用无主栅的图形。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(本实施例采用贺力士1993),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图9)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用12条的多主栅结构,单条主栅上的焊点个数为24个,鱼叉位置的焊点宽度1.8mm,长度0.8mm,其余单个焊点宽度0.9mm,长度0.55mm。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用帝科DK928B),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图10)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度755℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

实施例10

本实施例的PERC太阳能电池的制备方法,包括以下步骤:

1、制绒:采用单晶P型硅片(210规格尺寸),用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结。扩散后正表面薄层的方块电阻为155Ω/□。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区。重掺杂区的方块电阻为65Ω/□之间。激光SE图形采用无主栅的图形。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极。

13、正电极主栅区印刷:采用固含量80-95%、上锡面积大于80%、单点拉力大于1N且拉力均值大于1.0N、不烧穿氮化硅的正银浆料,在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点(图5)的方式;每个主栅焊点上有0.03-0.12mm的渐变的触角,实现与副栅线的有效搭接,细主栅采用0.03-0.1mm的竹节渐变。主栅采用12条的多主栅结构,单条主栅上的焊点个数为36个,鱼叉位置的焊点宽度1.8mm,长度0.8mm,其余焊点分成两个规格,一种规格的宽度为1.00mm,长度为0.6mm,另一种规格的宽度为0.8mm,长度为0.35mm,两种规格呈交替均匀分布排列。

14、正电极副栅区印刷:采用高宽比优、烧穿氮化硅的正银浆料(本实施例采用帝科DK928B),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅,此步骤图形采用对应主栅图形的副栅、细主栅和鱼叉细主栅(图6)的图形;细主栅区的副栅上设计0.03-0.12mm渐变的触角,实现与主栅的有效搭接。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度760℃。

16、电注入:将烧结后的电池片进行电注入处理。

17、成品:将产品电池片测试、分选、包装入库。

- 一种太阳能电池正面电极浆料及其制备方法和应用

- 太阳能电池正面电极用导电浆料及制备方法、应用