使用光学相干断层成像检查透明材料的结合质量

文献发布时间:2023-06-19 09:36:59

技术领域

本发明总体上涉及检查相对于检查光源透明的材料的结合的领域。更具体地,本发明涉及检查夹在电子图像显示器的两个透明材料层之间的不可见结合点。

背景技术

图像显示器是许多不同类型电子装置的组成部分。例如,电视、台式计算机、笔记本计算机、平板计算机、手持计算机(例如,个人数字助理PDA)、移动电话、可穿戴电子设备(例如,智能手表)和其他专用电子设备/工具,可以包括用于向用户传达视觉信息的显示器。这种显示器可以包括多个层(例如,下基板层、多个中间层和顶层),其中的全部或一些对于人眼是透明的,例如,玻璃层,用于将视觉信息从一层传递到另一层。

确保这些多层的结合可能具有挑战性。由于层与层之间的分离可能导致显示故障或图像质量下降,因此需要牢固结合。然而,确保牢固结合可能需要可见的结合标记,这往往不具吸引力或有损观看体验。因此,这些层的结合区域通常被暗边界或边框覆盖。此外,一些常见类型的结合(例如,结合层或胶粘)可能会随着时间而劣化,从而可能需要显示器周围的外壳来为显示器提供额外的保护。

希望有一种牢固结合方法,该方法将降低对保护性外壳的需要,并且对于用户来说是不可见的,以便消除覆盖结合区域的需要。一项有前景的技术是玻璃的激光焊接(laser welding),但这些焊接往往不可见或与周围区域无法区分,这使得焊接缺陷的检查变得复杂。

本发明的一个目的是提供检查结合材料层内的结合区域的方法。

本发明的另一目的是提供用于检查透明材料层内的不可见焊接的方法。

本发明的另一目的是提供适用于生产线的结合检查系统。

发明内容

用于检查两种材料之间的结合的系统和方法实现上述目的。两种材料可以是不同材料或相似材料,并且至少一种材料可以是透明的。这两种材料可以通过使用激光焊接、热熔、胶合、结合膜等来结合。这些结合方法中的至少一些可以产生不可见、或透明的结合(例如,结合区域)。例如,这两种材料可以是用于构造电子显示器的透明玻璃层,并且结合区域可以是不可见的并且夹在透明玻璃层之间。在激光玻璃焊接的情况下,激光可以聚焦在两个玻璃层之间的接合处下方,并且焊接可以从下玻璃层生长到上玻璃层中,从而形成扩展到两个玻璃层中的结合区域,其中结合点在两个层的接合处。玻璃的激光焊接是所希望的,因为它产生了牢固的、不可见的结合,这有助于构造没有边框的电子显示器。然而,由于结合区域是玻璃,如同两个结合层,结合区域在两个结合层内基本上是不可见的,因此难以检查缺陷。

物理层(例如,空气或其他材料层)可以位于两种结合材料之间,并且不同的层可以产生介质面。例如,已经发现由于两个材料层表面的缺陷,甚至在结合之后,间隙(例如,气隙)可能存在于两个层之间。本发明可以使用光学相干断层扫描(OCT)系统(例如,光谱域点扫描系统、扫描源点扫描系统或光谱域线扫描系统),施加样本光束通过两种材料中的第一种(例如,顶层),以到达并获取夹在两种材料之间的结合点的扫描数据。即,OCT可以扫描包括结合区域的区域,使得扫描包括结合点区域和非结合区域。因为结合区域(和结合点)可以是透明的(例如,由与两个结合层相同的材料制成),所以如果结合区域在焊接后完全均匀,则OCT可能不会“看到”两层之间的结合点(或结合区域),但是将“看到”(例如,成像)围绕两层之间接合处的结合点的气隙(例如,两种结合材料之间的物理层)。应当注意,OCT系统可以针对任何介质面的镜面反射进行优化。因此,OCT可以单独基于扫描数据,或者结合其他检查方法(例如,视觉检查、反射计、椭偏仪或光谱椭偏仪),来限定两种材料结合的物理参数。物理参数可以是任何计量特性(例如,可测量特性),包括两种材料中的至少选定一种以及其间的任何其它物理层的厚度、折射率和双折射中的至少一项。应当注意,双折射通常不是玻璃固有的材料特性,而是由应力在玻璃中诱发的。因此,玻璃中应力诱发的双折射可能是玻璃中高应力区域的标记。还应当注意,OCT系统可以是偏振敏感OCT(PS-OCT)(或可以包括其功能),其可以测量结合材料和/或焊接的双折射特性(例如,两个玻璃层)。例如,OCT可以限定结合点的宽度跨度。横向扫描可以产生对应于层间气隙的亮强度线、以及对应于未检测到的不可见结合点的暗区域。因此,结合点在亮强度线上产生断裂,并且该断裂的长度将对应于沿着扫描方向的结合点的宽度跨度。然后,所限定的物理参数可用于选择性地将两种材料的结合指定为有缺陷或无缺陷。例如,良好的焊接可被定义为具有不小于预定阈值或在预定宽度范围内的跨度宽度。或者,如果所限定的物理参数是结合区域的轴向位置,则良好的焊接可被定义为在两层的接合处的预定区域内。此外可替代地,良好的结合可以被定义为具有不大于预定最大尺寸气隙的气隙。在这种情况下,与较大的气隙相比,较小的气隙可能在OCT扫描图像中显示为较窄的线。由于激光玻璃焊接倾向于将两个玻璃层在其附近拉得更近,所以较大气隙的宽度(沿轴向)可以与邻近结合点的气隙的宽度(沿轴向)进行比较。大于预定百分比的差异(例如,大于25%)可能表示有缺陷的结合。通过限定检测到的气隙宽度的全宽半值(FWHM)宽度,该宽度可以与亮度测量相关联。

应当注意,OCT系统可以是自参考系统,因此缺少(或不需要)参考臂。例如,OCT光源可以被分成两个光束,并且在两个光束间可以引入已知的相对延迟。然后这两个光束可以组合,以构成用于扫描样本的OCT光束。然后OCT是自参考的,因为来自样本的强反射(例如,来自玻璃前表面的反射(例如,顶部玻璃层的顶面))充当参考光束,通过来自结构(例如,结合区域)内更深的反射自干涉。两个光束之间的相对延迟保持不变,而与轴向方向上的运动无关,从而样本的这种运动不会对OCT系统产生不利影响。同样,从样本收集的光可以被分成两个光束,并且在两个光束间可以引入已知的相对延迟。然后,两个光束可以在检测器之前组合。然后,入射到检测器上的返回光基于引入到两个光束中的已知延迟形成自干涉。在这样的设计中,人们通常会选择两个光束之间的相对延迟,以与参考表面和要成像的感兴趣区域之间的距离相似。

应当注意,OCT的扫描深度可以通过使用其复共轭分量来扩展。然而,这可能会产生镜像。在当前情况下,两个层的上下边界在OCT图像中形成亮线,复共轭在OCT图像中产生虚线。为了确定哪条图像线对应于两种结合材料之间的接合,可以使用两种材料层中的一个的厚度作为参考。例如,顶层的顶表面在OCT图像中是容易识别的,并且通过知道顶层的厚度,可以识别顶层顶表面下方的目标偏移(例如,识别B扫描内的检查区域)。OCT图像中最靠近该偏移的线(或在限定的检查区域内)可以被识别为对应于两个材料层之间的接合。或者,由于真实和虚拟(例如,复共轭)图像信号与延迟线同相和异相移动,所以可以移动延迟线来区分真实图像信号和虚拟图像信号。

可以在生产线中实现本系统,以允许焊接前进行检查(例如,确定间隙是否适合焊接)、焊接后进行检查和/或焊接期间的工艺内检查。例如,OCT系统可以在玻璃层被结合并沿着生产线前进时扫描结合玻璃层。即,当OCT系统施加其样本光束时,OCT系统和两种结合的材料可以沿着第一横向维度相对于彼此连续移位。例如,结合材料可以是静止的,以及OCT系统可以在结合材料上移动(或扫描)。或者,OCT系统可以是静止的,以及结合材料可以在运动台(例如,传送带)上传送经过OCT系统,同时OCT系统在垂直于结合材料的移动方向(例如,第一横向维度)的方向上扫描通过移动的结合材料。在这种情况下,OCT系统也可以在与两种结合材料的运动相反的第二方向上扫描,以抵消(消除)结合材料的位移,使得扫描光束限定垂直于移动的结合材料一侧的扫描线。不同的扫描方向可以通过在OCT中使用一个或多个扫描仪来实现。扫描仪可以是检流计扫描仪、MEMS扫描仪、电光偏转器和/或旋转多边形扫描仪中的一种或多种。可选地,OCT系统可以实现斑点减少的摆动扫描,如美国公开20070291277中所述,该公开被转让给与本发明相同的受让人,并且其全部内容通过引用结合于此。

可选地,OCT可以生成多个图像(例如,同一区域的多次B扫描),并通过平均多个图像来提供用于检查的图像。此外,用于检查的图像可以包括正面图像。此外可选地,OCT系统可以被构造成避免(例如,缺少)任意扫描组件。这可以通过将OCT系统实现为全场光谱域OCT系统或全场扫描源OCT系统来实现。

通过参考结合附图进行的以下描述和所附权利要求,本发明的其他目的和成就以及更全面的理解将变得显而易见和易于理解。

本文公开的实施例仅是示例,并且本公开的范围不限于这些实施例。在针对方法、存储介质、系统、装置和/或计算机程序产品的所附权利要求中公开根据本发明的实施例,其中,可以在另一权利要求类别(例如,系统)中要求保护在一个权利要求类别(例如,方法)中提到的任何特征。仅出于形式原因选择所附权利要求中的从属权利要求或参考。然而,也可以要求保护由对任何先前权利要求的故意引用而产生的任何主题,使得公开并且可以要求保护权利要求及其特征的任何组合,而不管在所附权利要求中选择的从属性如何。

附图说明

在附图中,相同的参考符号/字符指代相同的部分:

图1示出了具有带边框的显示器(平板屏幕)的移动电话;

图2示出了电子显示器的样本层以及结合点的样本位置;

图3示出了桥接两个玻璃层之间的间隙的激光玻璃焊接;

图4A示出了光学相干断层扫描(OCT)系统的示例;

图4B示出了添加到图4A的OCT系统的组件的示例配置,以包含偏振敏感OCT(PS-OCT)的功能;

图4C示出了适用于图6的设置的替代OCT系统,用于检查材料结合,并且消除了对参考臂的需求;

图5示出了OCT系统的操作和由OCT系统产生的样本图像;

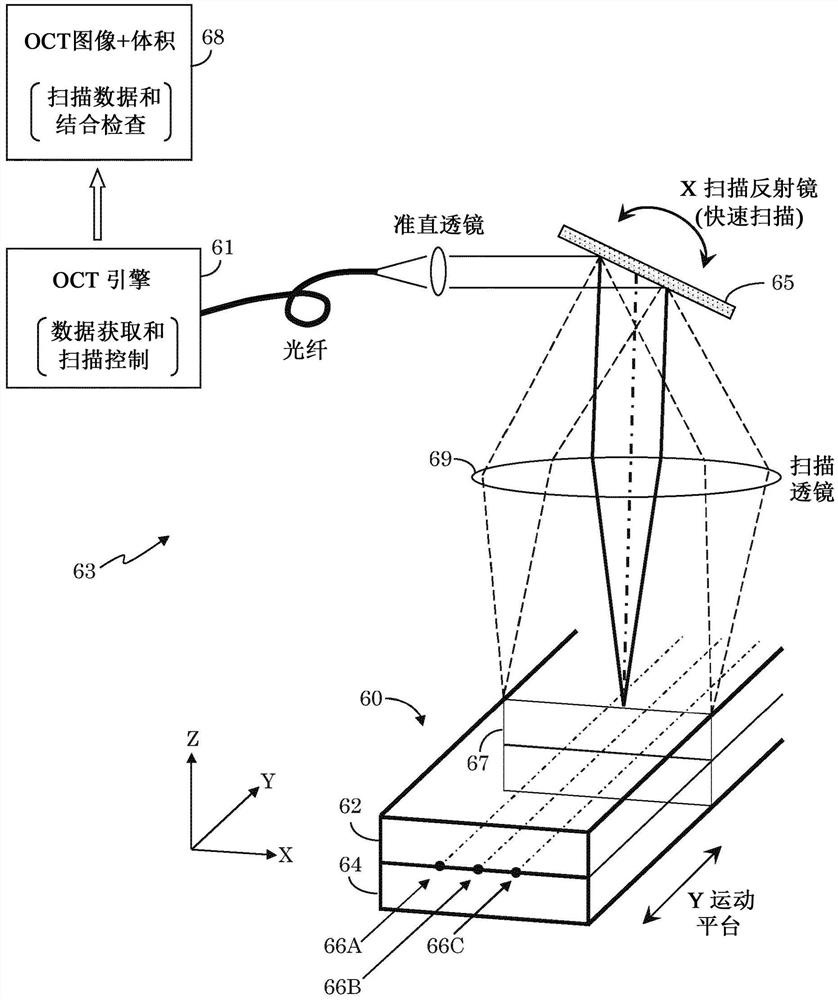

图6示出了使用OCT系统检查两种材料的结合的设置;

图7A示出了将被激光玻璃焊接的两个玻璃层;

图7B示出了图7A的两个玻璃层的激光玻璃焊接;

图7C示出了通过激光焊接而结合的图7A的玻璃层;

图7D是图7C中激光焊接的理想近视图;

图8示出了两个结合玻璃层的两个OCT A扫描,一个A扫描在激光焊接处,另一个在气隙位置处;

图9示出了具有三个激光焊接的两个结合玻璃层的示例性OCT B扫描的逆视图;

图10示出了用于提取与激光玻璃焊接相关的OCT扫描数据的过程;

图11示出了激光玻璃焊接的OCT B扫描;

图12示出了使用OCT B扫描和相应的正面图像的组合检查激光焊接,以识别激光玻璃焊接的各种情况;

图13示出了用于检查两种材料的结合的示例方法;

图14示出了示例计算机装置(或计算机系统)。

具体实施方式

商用和消费级显示器(例如,平板电视、膝上型电脑、平板电脑或移动电话)可能会向用户呈现玻璃表面。这些产品的制造需要将平板或曲面玻璃或其他视觉透明的材料分层并结合。通过胶合或机械连接边缘来实现这些结合。机械接点可能隐藏在边框后面。计算机、平板电脑、移动电话和电视的现代设计往往是“无边框”的,或者是用裸露的玻璃边缘完成的。

目前的工艺可能使用胶水将玻璃结合到装置上。胶合工艺通常很难控制,并且胶合可能是可见的。因此,即使是全玻璃前面板通常也具有隐藏胶接的黑色涂漆边框。

工业界正在研究胶合的替代品。一种替代品是激光焊接。在控制良好的工艺条件下,焊接几乎是肉眼看不见的,这使得它成为消费电子产品非常有吸引力的设计。

激光焊接横截面的维度可以具有20至50微米的数量级。“不可见”激光焊接的问题是该激光焊接难以被检查。表面检测技术(例如,ZEISS SurfMax偏转术)能够可视化激光焊接的存在,但不能确定焊接是否位于正确的深度。

本发明解决了如何检查位于两层以上材料之间的结合点(例如,夹在其间)的问题。为了说明的目的,本发明被呈现为应用于一个特定的示例,其中,一个或多个结合点位于透明层之间,并且结合点本身对于观察者来说可能是不可见的。如上所述,存在这种情况的一个领域是电子显示器的构造(例如,平板电子显示器)。

电子显示器通常由多层堆叠的层或基板组成,每层或基板都有不同的用途。例如,底层可以提供结构支撑,上层可以是偏振层,中间层可以提供/支撑液晶阵列或有机发光二极管(OLED)阵列,一个或多个其他层可以提供滤色器,其他层可以提供触摸传感器电路等。由于期望用户在显示器上观看图像,所以多个层需要是透明的。这使得显示器的结构变得复杂,因为电路和其他组件需要相对于用户隐藏。这通常需要边框,例如,暗边框和/或围绕观看区域的结构外壳。即使人们设法隐藏周围电路,人们仍然难以保证显示器的多个层保持彼此结合,因为层的分离可能导致显示器的故障。由于对透明的需要,玻璃通常是构成显示器的一些层的材料选择。尽管已经尝试了各种透明玻璃结合技术(例如,透明胶、结合膜和热熔),来将显示器的层结合在一起,但是这些技术有局限性。例如,这些技术可能不能提供足够的透明度,或者不能提供足够的结构结合强度,或者它们的结合强度可能随着时间而降低。

一种有前景的玻璃结合技术是激光玻璃焊接,但这种技术需要高质量的控制,因为产生的结合是不可见的,并且有缺陷的焊接可能不容易被发现。激光玻璃焊接通常将激光束聚焦在略低于两个玻璃层之间的边界处。这在下玻璃层中产生了向上朝着上玻璃层生长的结合区域。由于玻璃表面的缺陷,小的气隙将两个玻璃层间隔开,但是如果激光以合适的能量聚焦在合适的深度处,则结合区域将向上推动,以穿过间隙并生长到上部玻璃层中。这在两个玻璃层的接合处产生了桥接两个玻璃层之间的间隙的结合点、以及穿透两个玻璃层的结合区域。激光玻璃焊接不需要任何额外的结合层(例如,结合剂),并且最终的结合点由与两个结合层相同的材料制成,例如,透明玻璃。因此,对最终激光焊接的检查并不简单。

为了检查激光玻璃焊接(或夹在两个材料层之间的其他结合点/区域),使用光学相干断层扫描(OCT)系统来扫描两个玻璃层之间的包括结合点的接合处。OCT系统可以识别扫描操作期间遇到的折射率变化。这使得OCT能够识别玻璃层之间的气隙,包括激光玻璃焊接周围的间隙。以这种方式,本发明可以识别激光焊接的各种物理性质,例如,确定激光焊接在接合处的横截面尺寸、焊接中的断裂、激光焊接周围区域的间隙尺寸和不均匀性;其中的任何一者都可以用来(单独地或组合地)识别有缺陷的激光玻璃焊接。

总之,OCT系统用于检查夹在两种材料之间的结合点。OCT区分结合点(例如,激光焊接或胶水、胶带、热熔合的位置)和两种材料之间的气隙。结合点被识别为材料之间的气隙中的断裂。此外,如果焊接工艺改变了材料的折射率并且远离预期位置,则气隙将在轴向方向上具有阶跃变化。如果结合本身不完全,则气隙中的断裂将显示虚假信号,例如,断裂处的信号强度将低于气隙处获得的信号强度。通过提取结合点和两种材料之间的气隙的各种物理特征,本系统确定两种材料的结合是否有缺陷。

作为电子装置的一个示例,图1示出了具有带边框的显示器(平板屏幕)13的移动电话11。边框可以由暗区域15和/或部分覆盖显示器13并包围显示器13的观看区域的外壳17组成。可以使用电子显示器(例如,显示器/屏幕13)的电子装置的其他示例包括电视、台式计算机、笔记本计算机、平板计算机、手持计算机(例如,个人数字助理PDA)、可穿戴电子设备(例如,智能手表)、专用电子工具等。应当理解,尽管显示器13被示出为具有矩形形状,但是显示器可以被配置为具有任何形状,例如,圆形、三角形、六边形等。如图所示,边框限制了显示器13的可用可视区域,但是边框传统上是提供结构支撑和保护所必需的,并且对用户隐藏显示器13的电路和结合区域。类似显示器13,平板显示器由需要结合在一起并固定的多层材料组成。

图2示出了可以避免使用边框的电子显示器的样本层以及用于结合点的样本示例位置B1、B2和B3。电子显示器可以由多个材料层23组成,并且在本示例中,显示器具有弯曲的边缘,该边缘可以将观看区域延伸到传统上由边框覆盖的区域之外。在Kwok等人的美国公开20160299527中提供了这种显示器的示例,其全部内容通过引用结合于此。结合位置B1、B2和B3可以使不同层23之间的任何或所有接合点结合。结合位置B1、B2和B3可以位于显示器上的任何位置,包括平面区域和弯曲区域。根据要结合的玻璃层的排列,结合位置可以位于装置任何一个侧面、全部侧面或其组合上。外围电路可以隐藏在显示器的末端(例如,超出弯曲区域),以避免在这些侧面需要边框。每个层可以提供不同的显示功能。例如,层23A可以是上偏振层,以及层23E可以是下偏振层。在液晶显示器的情况下,内层23C构成液晶层,并且层23B和23D可以是支持薄膜晶体管、导电迹线、滤色器元件等的基板层。可选地,触摸传感器电子器件可以在其他层上构造。为了便于观看,一些层可以是透明基板,并且由不同的材料构成,例如,透明的玻璃层、塑料蓝宝石或其他晶体材料、透明陶瓷材料等。不同的层需要牢固地结合在一起。一些典型的结合类型包括激光焊接、热熔、胶合、粘附膜等。特别地,激光焊接(例如,激光玻璃焊接)可以提供牢固的、不可见的结合,而不需要任何结合剂。

图3示出了桥接在上玻璃层35和下玻璃层37之间的间隙33的激光玻璃焊接31的照片和示意图。激光玻璃焊接可以通过在待焊接的两个玻璃层的下部(例如,下玻璃层37)的焦点39处施加激光束来构造。优选地,焦点39靠近上玻璃层35和下玻璃层37之间的间隙33并在间隙33下方(例如,边界或气隙)。这可以产生等离子区域40(例如,或熔融区域或结合区域),该区域向上朝着上玻璃层35生长。围绕等离子区域32的区域可以被称为热影响区域32,在该区域中,玻璃被加热。在普通条件下,该区域将具有光学特性,该光学特性可以是玻璃层35和玻璃层37的光学特性的组合。如果两个玻璃层35和37的光学特性充分不同或者如果焊接过程产生任何异常,例如,达到材料的击穿阈值,则可能导致检测光束的折射率或光程长度发生变化。利用适当的激光强度和合适的焦点位置,等离子区域40和热影响区域32可以向上推动下玻璃层37的上表面,以接触并生长到上玻璃层35中。这产生了上玻璃层35和下玻璃层37的成功焊接。等离子区域40和热影响区域32的范围和生长取决于激光的强度。如果焦点39在间隙33下方太远,则等离子区域可能无法桥接间隙33,并且两个玻璃层35/37可能无法成功焊接。如果焦点太靠近接合处,则焊接接合处可能太薄,无法提供判定的结合强度。另外,如果激光功率不足,则等离子区域可能不会桥接间隙33和两个玻璃层35/37。应当注意,当两个玻璃层35/37被焊接在一起时,它们被拉得更近使得间隙33减小,至少在激光焊接的外围区域(例如,结合点)。如图所示,激光焊接通常可以具有倒置的泪滴形状,使得对于给定的激光功率(可以确定等离子区域和热影响区域的直径),可以在激光焊接的直径和焦点的位置之间建立关系(或相关性)。因此,可以确定激光焊接(或焦点)在轴向(z方向)上相对于玻璃层35/37之间的间隙的偏移。然而,由于目前的激光焊接通常是不可见的,并且由与结合在一起的两个层相同的材料制成(例如,玻璃),所以迄今为止,难以检查这种焊接的缺陷,使得人们不能仅仅依靠激光玻璃焊接来结合多个玻璃层,以构造无边框显示器。例如,Gupta的美国公开20170199405将激光玻璃焊接应用于显示器的侧面轮廓,但是依赖于结合剂将显示器的上层结合到下层,因此不能实现无边框显示器。

为了确保可靠的激光玻璃焊接,需要在生产中检查这种焊接的方法。在一些实施例中,本发明通过观察上部玻璃层和下部玻璃焊接之间的激光玻璃焊接周围的气隙,来间接监控激光玻璃焊接的质量。

图4A示出了光学相干断层扫描(OCT)系统的示例,该系统可用于提供OCTA图像。为了便于说明,本OCT系统被图示为对眼睛成像,但是应当理解,本OCT系统(或本OCT系统的变型)可以用于对其他样本成像,例如,在平板显示器的构造中使用的结合材料层。来自光源J1的光通常通过光纤J3沿着样本臂路由,以照亮样本J5,例如,人眼中的组织或其他测试样本。光源J1在光谱域OCT(SD-OCT)的情况下可以是具有短时间相干长度的宽带光源,或者在扫描源OCT(SS-OCT)的情况下可以是波长可调的激光源。通常用光纤J3的输出端和样本J5之间的扫描仪J7扫描光,使得在要成像的区域或体积上横向扫描(例如,在x方向和/或y方向上)光束(虚线J7)。收集从样本J5散射的光,通常进入用于路由样本照明的光的相同光纤J3。从相同光源J1导出的参考光沿单独的路径(例如,参考臂)行进,在这种情况下,包括光纤J11和具有可调光学延迟的回射器J13。本领域技术人员将认识到,也可以使用透射参考路径,并且可调延迟可以放置在干涉仪的样本或参考臂中。收集的样本光通常在光纤耦合器J15中与参考光结合,以在检测器J17中形成光干涉。尽管单个光纤端口J19被示为通向检测器J17,但是本领域技术人员将认识到,干涉仪的各种设计可以用于干涉信号的平衡或不平衡检测。来自检测器J17的输出被提供给处理器(例如,计算装置/系统)J21。结果可以存储在处理器J21中和/或显示在显示器J23上。处理和存储功能可以位于OCT系统或仪器内,或者可以在外部处理单元上执行功能,所收集的数据可以传送到该外部处理单元。该外部处理单元可以专用于数据处理或执行其他非常一般的而非专用于OCT装置的任务。处理器J21可以包含例如现场可编程门阵列(FPGA)、数字信号处理器(DSP)、专用集成电路(ASIC)、一个或多个通用图形处理单元(GPGPU)、片上系统(SoC)或其组合。

干涉仪中的样本臂和参考臂可以由体光学、光纤或混合体光学系统组成,并且可以具有不同的结构,例如,Michelson、Mach-Zehnder或本领域技术人员已知的基于公共路径的设计。本文使用的光束可以是任何认真导向的光路。在时域系统中,参考臂可以具有可调光学延迟,以产生干涉。平衡检测系统通常用于时域OCT(TD-OCT)和SS-OCT系统,而光谱仪用于SD-OCT系统的检测端口。本文描述的本发明可以应用于其他类型的OCT系统,例如,点扫描、多点扫描、部分场和全场成像系统或者斑点减少摆动扫描(例如,如美国公开20070291277中所述,其全部内容通过引用结合于此)。

在傅里叶域光学相干断层扫描(FD-OCT)中,每次测量都是实值光谱干涉图(Sj(k))。实值光谱数据通常经过多个后处理步骤,包括背景减法、色散校正等。经处理的干涉图的傅里叶变换产生复值OCT信号输出

图5示出了OCT系统的操作,并提供了可以由OCT系统产生的样本图像。OCT光束沿z方向轴向施加,以限定单个A扫描。这可以被称为一维(1D)扫描或A扫描。如上所述,返回的反向散射与来自参考臂的参考信号组合,以提取轴向位置信息。可以在横向扫描中彼此相邻地进行多次A扫描(例如,在X方向上扫描OCT光束),以限定二维(2D)扫描或B扫描。这产生了测试对象的2D切片图像。示出了激光玻璃焊接51的B扫描的示例。可以彼此相邻地进行多次B扫描,以产生三维(3D或体积)扫描,这可以被称为体积或立方体。这可以通过在X轴和Y轴方向上扫描来实现。通过将体积投影到X-Y平面上,可以限定测试对象的前视图或正面视图。示出了激光玻璃焊接53的正面图像。

在一些实施例中,定制的OCT系统可用于在透明层样本在内表面界面处被激光焊接后,对透明层样本成像。本发明可以评估焊接是否存在以及材料内部焊接的横向尺寸(例如,在两层之间)。这种方法能够对透明介质内的激光焊接或热熔合进行视觉化和自动化检查。

图6示出了根据本发明的使用OCT系统63来检查多层样本60(例如,两个材料层之间存在一层空气(或其它物理层))的结合的设置。OCT引擎61提供数据采集和扫描控制。例如,OCT引擎61可以包含图4A的OCT系统的光源J1、光检测器J17、处理器J21、光纤耦合器J15和参考臂。OCT引擎61经由光纤和准直透镜向扫描仪65施加样本光束(例如,OCT光束)。在本示例中,扫描仪65通过扫描透镜69沿着X轴扫描OCT光束,以便沿着X-Z平面创建B扫描67。OCT系统63可以针对层间任何电介质界面的镜面反射进行优化。OCT光束扫描多层样本60(例如,两层以上),但是在本示例中,多层样本60被显示为包括其间具有气隙(例如,额外的物理层)的两个结合的材料层(上层62和下层64)、和夹在上层62和下层64之间的三行结合点(例如,激光焊接)66A、66B和66C。激光焊接66A、66B和66C可以以点划线和/或虚线图案形成,尽管它们被示意性地示出为线性排列,但是它们可以以任何自由形式的图案排列在单个位置或多个位置。当样本60沿着Y轴方向连续移动时,OCT引擎61扫描多层样本60。例如,运动平台(例如,传送带)可以提供这种运动。或者,当OCT系统相对于样本60移动时,多层样本60可以是静止的。此外可替代地,OCT系统可以提供第二扫描仪来沿着Y轴扫描(例如,参见图4A的OCT系统的扫描仪J7),以便抵消多层样本60的Y轴运动。以这种方式,X扫描仪可以捕捉真正垂直于多层样本60的侧壁的B扫描,就好像样本60相对于OCT系统是静止的。OCT引擎61可以处理扫描数据,以提供OCT图像68并提供结合检查,如下文更全面解释的。

OCT系统63可以定义/确定两种结合材料和其间的任何其他物理层的一个或多个物理参数,如下面更全面解释的。物理参数可以单独基于扫描数据来确定,或者结合其他检查方法来确定,例如,视觉检查、反射计、偏转计、椭偏仪或光谱椭偏仪。视觉检查可用于确定玻璃的任何明显损坏,例如,指示气隙或污染的形成或牛顿环。反射计可用于根据样本的复反射来确定样本的折射率和/或厚度图。椭偏仪可用于确定包括样本的折射率和厚度图的偏振特性图。光谱椭偏仪可用于确定包括作为波长函数的样本的折射率和厚度图的偏振特性图,并且可以比其他方法更精确地确定这些参数。

或者,可以扩展OCT系统63的功能。例如,OCT系统63可以包含材料特定的对比度,对比度可以用于直接区分不同的材料(例如,组织)。即,除了强度之外,本OCT还可以利用光的额外特性。例如,本OCT可以包含偏振敏感OCT(PS-OCT)的功能,并利用一些材料和组织可以改变光的偏振状态这一事实,从而增加额外的对比度通道并提供定量信息。OCT系统63可以通过包含一些额外的组件来包含PS-OCT的功能,这些额外的组件可以在适当的情况下包含到OCT引擎61中。

图4B示出了添加到图4A的OCT系统的组件的示例配置,以加入偏振敏感OCT(PS-OCT)的功能。与图4A相似的所有元件具有类似的参考符号,并在上面进行了描述。应当理解,如本领域技术人员所理解的,可以根据需要选择性地、功能性地移除(或规避或停用)这些添加的组件中的任何一个和全部,以实现特定的OCT功能。偏振控制器(未示出)可以添加到光源J1,偏振器J33也可以添加到光源J1。第一四分之一波片(QWP)J39可以添加到参考臂,第二QWP J37可以添加到信号臂。偏振分束器J31可以放置在光发生干涉之后和任何检测器之前,以将光束分成两个正交的偏振状态。然后重复的检测器J17和J37可以检测两个正交偏振状态。然后处理器J21可以处理该信息,以提取琼斯(Jones)矩阵元素。对PS-OCT的更全面的描述参见De Boer、Hitzenberger以及Yasuno的“Polarization sensitiveoptical coherence tomography—a review[Invited]”,Biomedical Optics Express1838,第8卷,编号3,2017年3月1日,其全部内容通过引用结合于此。PS-OCT使用偏振光携带的信息来提取关于材料的额外信息,这可能有助于更好地区分不同的材料。使用PS-OCT检查材料结合的示例是确定样本的双折射。仅使用简单的OCT系统可能无法获得该信息。该信息可进一步用于确定焊接过程前后诱发的应力。这可进一步用于检查焊接老化时的劣化情况。双折射是晶体的一种材料属性,但不是玻璃的。然而,在玻璃中可能通过应力诱发双折射,形成所谓的“应力诱发双折射”。玻璃的这种应力诱发双折射可以用作玻璃的高应力区域的标记。例如,如果在玻璃中形成裂纹(例如,玻璃焊接),则可以预期在高应力区域形成这些裂纹,这可以通过双折射来识别。通过这种方式,对玻璃中双折射的检查提供了一个直接的优势,即指示可能更容易出现裂纹或其他损坏的位置。

图4C示出了适用于图6的设置的替代OCT系统,用于检查材料结合。类似于图4A、图4B和图6的元件的所有元件具有相似的参考标记,并且如上所述。图4C的OCT配置消除了对参考臂的需要,例如,图4A和图4B的光纤J11和回射器J13。在本配置中,来自光源J1的光通过光耦合器J41沿着至少两条延迟路径J43A和J43B被路由到相应的回射器(例如,反射镜)J45A和J45B,每个回射器提供不同的延迟,以实现自参考配置。回射器J45A和J45B之间的距离偏移(间隔)J47是已知的,并且优选地与要成像的感兴趣区域相似,例如,类似于样本60的前表面和两个玻璃层之间的结合区域之间的距离。因此,每个回射器相对于另一回射器引入的延迟同样是已知的。来自路径J43A和J45B的两个不同延迟的返回信号在光纤耦合器J41处组合,并通过第二光纤耦合器J42通过扫描仪J7路由到待成像样本60。在当前情况下,待成像的样本被显示为图6的多层样本60,并且扫描仪被示为图4A和图4B的X-Y扫描仪J7。从多层样本60返回的散射信号通过光纤耦合器J42到达光检测器J17,其中,由于基于由路径J43A和J43B引入的不同延迟的自干涉,它们形成干涉图。以这种方式,捕捉的光是自参考的,并且不需要单独的参考臂。此外,由于来自路径J43A和J45B的两个信号之间的相对延迟保持恒定,而与轴向运动无关,因此OCT系统的性能不会受到样本60的轴向运动的不利影响。如上所述,然后处理器J21可以将干涉图转换成光谱,用于进一步分析。

因此,OCT系统63确定计量特性(例如,可测量的属性),包括两种材料中的至少一种以及其间的任何其它物理层的厚度、折射率和双折射中的至少一项。

图7A至图7D示出了激光焊接过程。在图7A中,两个玻璃样本放在一起,但其间留有一个小的气隙。可选地,在激光焊接之前,可以使用真空或夹具来减小其间的间隙尺寸。图7B示出了图7A的两个玻璃层的激光玻璃焊接。激光聚焦并熔化两块玻璃的表面(例如,顶部玻璃和底部玻璃)。焊接在样本内部(例如,桥接上部玻璃和下部玻璃之间的间隙)。一旦激光关闭,玻璃就会冷却、硬化并结合,从而产生激光焊接,如图7C所示。图7D是图7C中激光焊接的理想近视图。焊接与两块玻璃材料相同,因此完全透明。如果两块玻璃不同,则产生的焊接位置可能包含稍微不同的折射率属性。

图8示出了两个结合玻璃层82/84的两次OCT A扫描,一次A扫描81位于激光焊接85处,另一次A扫描83位于气隙位置87处。OCT对散射和镜面反射敏感。玻璃片(或层)82/84和激光焊接85具有高光学质量和均匀性,并且没有散射。因此,从空气/玻璃界面的镜面反射中获得OCT信号。因此垂直于顶部玻璃82表面施加并通过焊接85传播的单次A扫描81将检测两个信号71/72,一个信号71在顶部玻璃82的顶部表面,以及一个信号72在底部玻璃84的底部表面。如图所示,通过未焊接区域的单次A扫描83将反过来检测每个玻璃层82/84的顶部和底部空气玻璃边界处的四个信号73、74、75和76。在x方向扫描A扫描(例如,横向)导致B扫描,B扫描表示焊接区域的横截面。

图9示出了具有三个激光焊接的两个结合玻璃层的示例性OCT B扫描94的逆视图。通常在黑白图像中,图9示出为暗的区域将是表示强散射信号的光,但是为了便于观察,提供了典型黑白图像的逆视图。使用上述方法,OCT系统可以检测激光焊接是否存在以及宽度,如B扫描94所示。线93表示两个结合玻璃层之间的界面(例如,间隙)。如图所示,线93被三个空白区域(低信号区域或无信号区域)断开。这些空白区域对应于三个焊接平行放置以结合两个玻璃层的位置(例如,两个显微镜载玻片或具有玻璃-玻璃结合的其他结构)。气隙93处的信号明显低于顶部表面处的信号95和底部表面处的信号97,因为气隙受到两个内部玻璃表面的表面粗糙度的限制。两个载玻片之间偶尔的接触会降低整体信号强度。通过信号强度的变化,OCT系统可以推断出两个载玻片之间机械接触的均匀性。均匀性的中断(例如,信号强度增加超过25%)可能表明焊接缺陷。

各种图像增强、图像处理和焊接宽度的自动检测技术都可以包含到本工艺中。图10示出了用于提取与激光玻璃焊接相关的OCT扫描数据的增强过程。B扫描101示出了多条线(由于反射图像,例如,由OCT系统操作中的复共轭应用引起的真实线和虚线,由傅立叶变换的应用产生)。可选地,可以二值化B扫描101,以产生B扫描102。为了识别对应于两层之间的边界的真实线,可以识别目标真实线预期驻留的检查区域103。如上所述,最强的信号线可能对应于上层的上表面和下层的下表面。因此,可以从上层和/或下层的已知深度(厚度)确定检查区域103。然后可以提取检查区域103,如图所示,用于更仔细的检查。该检查区域也可以被映射到原始B扫描101。在本示例中,X坐标可以对应于A扫描位置,并且与长度单位相关。以这种方式,可以检测沿着B扫描的焊接的宽度跨度。横向(侧向)分辨率优选小于预期的宽度检测。在本示例中,三个检测到的焊接(对应于检测到的间隙)的横向坐标是(165-188)、(240-265)和(312-340)。可以从已知良好的参考焊接确定(例如,所谓的“黄金焊接”)良好焊接。可以从黄金焊接中提取各种物理特征,并且可以由此构建用于检测缺陷焊接的参数。在区分良好焊接和缺陷焊接时,被认为对良好焊接更重要的参数可能权重更大。

图11示出了激光玻璃焊接的另一次OCT B扫描。检测间隙的观察宽度可用于确定焊接是否偏离目标位置(例如,如果激光焦点不在预期深度)。如上所述(例如,参照图3),这可以通过在两层接合处的焊接宽度和激光玻璃焊接的焦点之间建立相关性来确定。这可以通过检查黄金焊接作为参考来完成。本设置可以包含到现有的生产线中,以对焊接提供自动检测和检查(例如,确定焊接的正确位置和尺寸),例如,用于确保他们的对准。

上述示例使用透明玻璃样本,但是本方法也可以应用于其他透明材料(例如,对OCT光束透明),其中,相对于OCT波长范围定义透明度,即,通过这种方法,OCT系统可以检测传输OCT波长的材料内部的结合或焊接。例如,本系统可以在适当的波长下检查不透明塑料的焊接,以允许OCT光束穿过塑料。

如果确定了焊接的色散特性,则可以选择具有合适波长的OCT系统,在该系统中,也可以直接观察焊接。例如,材料的散射特性可以通过熔化和冷却来改变。通过了解激光玻璃焊接的散射特性,并假设它们不同于其周围介质(例如,非焊接玻璃),可以选择响应于激光焊接而不是玻璃层的OCT光束的频率。这将在结合材料内产生激光玻璃焊接的3D图像。

此外,由于OCT中的Z方向取决于光路长度,即,距离乘以材料折射率的乘积,所以材料折射率的任何异常都将在下一空气样本界面上显示为不连续。如果焊接在一起的两种材料具有不同的光学特性,使得所得焊接区域的光学特性不同于周围区域,从而使得能够通过OCT系统直接观察焊接区域,这种情况尤其会出现。

该方法还可用于测量焊接前后样本的厚度。这可以检测出焊接样本中由焊接工艺缺陷引起的任何鼓包或凹陷。这种方法可以进一步检测样本中的缺陷,例如,不良边界、污染、不完整焊接和损坏点。此外,可以通过以下方式提高B扫描的对比度、信噪比(SNR)和图像质量:a)平均化;b)使用“摆动扫描”减少斑点(根据US 20070291277A1);c)通过倾斜样本来避免标准器效应;并且d)通过使用y扫描仪倾斜入射光束来避免标准器效应。

OCT系统产生的正面图像也可用于获得与视觉检查或B扫描数据组合组合的或独立的焊接异常的额外信息。在给定的2-D区域生成正面图像,有助于检测玻璃上的任何污染物。可以通过在传感器和样本之间施加相对运动,来产生正面图像,作为连续图像。如上所述,样本可以随着Y运动平台的移动而移动,或者OCT传感器可以相对于样本移动。还可以通过使用OCT系统的扫描头中的扫描仪在X和Y方向上扫描,来产生正面图像。使用正面分析增强了焊接区域的确定和量化。正面图像也可用于确保OCT光束垂直于玻璃材料的运动方向,从而有助于确定OCT光束的完美对准。

图12示出了使用OCT B扫描(上部行)和相应的正面图像(下部行)的组合来检查激光焊接,以识别激光玻璃焊接的各种情况。样本1示出了良好的激光焊接。样本2示出了由于不良边界而导致的缺陷。这在B扫描中边界线(例如,其均匀性的断裂)的光点中并且作为相应正面图像中焊接图案的激光焊接的中断而显示。样本3是两个玻璃层之间污染的示例。在其B扫描中,这显示为长的亮线,表示层与层之间相对较大的间隔。如上所述,良好的焊接通常会减少层间分离。污染物在相应的正面图像中也是可见的。样本4示出了不完整的焊接。这种特殊的缺陷在正面图像中更明显,其中,可以看到焊接中的断裂。然而,B扫描也能识别出边界线均匀性的断裂,这是缺陷焊接的指示。样本5示出了焊接中损坏点的示例。B扫描将损坏点显示为小于所需宽度的多个裂缝以及间歇性亮点。损坏在相应的正面图像中也很明显。这也是焊接显著改变材料的光学特性,使得边界不连续的情况。

图13示出了用于检查两种材料结合的示例方法。该方法可以从步骤S1开始,其中,提供(例如,获取)两种(或两种以上)结合材料,用于进行检查。这两种材料可以通过夹在其间的至少一个结合点而结合。这两种材料可以是例如透明玻璃层,并且结合点可以通过激光玻璃焊接来限定。在步骤S3,光学相干断层扫描(OCT)系统用于施加样本光束通过两种材料中的第一种(例如,通过顶部玻璃层),以到达并获取夹在两种材料之间的结合点的扫描数据。如上所述,样本光束可以穿透两个材料层,以便观察其间的气隙。在步骤S5,基于扫描数据限定两种材料结合的至少一个物理参数。例如,扫描数据可用于确定激光焊接在两个材料层的接合处的宽度跨度、或者识别激光焊接中的断裂、或者大于最大距离的气隙、或者气隙尺寸的不均匀性(例如,突然变化),尤其是在激光玻璃焊接附近。在步骤S7,基于限定的物理参数,两种材料的结合被选择性地指定为有缺陷。例如,如果扫描的激光焊接的宽度不在预定范围内,则激光焊接可能被指定为有缺陷。类似地,如果玻璃焊接附近的气隙大于预定的最大值,则该焊接可能被指定为有缺陷。否则,激光焊接可能被指定为无缺陷。

尽管本公开描述和示出了以特定顺序发生的图13的方法的特定步骤。但是本公开设想了以任何合适顺序发生的图13的方法的任何合适步骤。

图14示出了示例计算机装置(或计算机系统),例如,图4A、图4B和图4C的J21。在一些实施例中,一个或多个计算机系统可以执行图13的方法的一个或多个步骤。计算机系统可以采取任何合适的物理形式。例如,计算机系统可以是嵌入式计算机系统、片上系统(SOC)、单板计算机系统(SBC)(例如,模块上计算机(COM)或模块上系统(SOM))、台式计算机系统、膝上型或笔记本计算机系统、计算机系统网格、移动电话、个人数字助理(PDA)、服务器、平板计算机系统或这些系统中的两个以上的组合。在适当的情况下,计算机系统可以驻留在云中,该云可以包括一个或多个网络中的一个或多个云组件。

在一些实施例中,计算机系统包括处理器202、内存204、存储器206、输入/输出(I/O)接口208、通信接口210和总线212。计算机系统还可以可选地包括显示器214,例如,计算机监视器或屏幕。处理器202包括用于执行指令的硬件,例如,构成计算机程序的指令。例如,处理器202可以是中央处理单元(CPU)或图形处理单元上的通用计算(GPGPU)。内存204可以包括主存储器,用于存储处理器202在处理期间执行或保存临时数据的指令。例如,内存204可以包括随机存取存储器(RAM),例如,动态RAM(DRAM)或静态RAM(SRAM)。在一些实施例中,存储器206可以包括用于数据或指令的长期或大容量存储器。例如,存储器206可以包括磁盘驱动器(HDD或SSD)、闪存、ROM、EPROM或其他类型的非易失性存储器。I/O接口208可以包括用于与I/O装置通信的一个或多个接口,其能够与人通信(例如,用户)。通信接口210可以提供用于与其他系统或网络通信的网络接口。例如,通信接口210可以包括网络接口控制器(NIC)和/或无线NIC,用于与网络上的另一计算机系统通信。通信接口210还可以包括蓝牙接口或其他类型的基于分组的通信。总线212可以提供计算系统的上述组件之间的通信链路。

虽然已经结合多个具体实施例描述了本发明,但是对于本领域技术人员来说,很明显,根据前面的描述,许多进一步的替代、修改和变化将是显而易见的。因此,本文描述的本发明旨在包含可落入所附权利要求的精神和范围内的所有这些替换、修改、应用和变化。

- 使用光学相干断层成像检查透明材料的结合质量

- 缸体缸盖结合面质量检查工具