一种硅酸锌钙纳米阵列生物活性涂层的制备方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于涉及锌和锌合金构件的表面改性领域,具体涉及一种CaZn

背景技术

冠状动脉疾病是造成全球人口死亡的主要原因之一,对人们的经济情况和生活质量造成了严重影响,支架植入术是治疗冠状动脉疾病的一种有效方法。传统的裸金属支架和药物洗脱支架等会引起炎症和后期支架再狭窄等不良反应,新一代可降解支架由于能避免和解决这些问题而引起研究者的广泛关注。锌及锌合金具有良好的组织适应性和适宜的降解速率,但是具有较大的细胞毒性,所以需要对其表面进行改性,减少锌离子的释放,降低细胞毒性,提高其生物相容性。硅酸锌钙是一种生物活性材料,其组成成分钙、硅和锌离子能够提高细胞活性,促进细胞增殖和分化,而微纳结构的形貌,具有良好的仿生学效应。

目前已开发的金属表面涂层的制备方法有:微弧氧化法、原子束沉积法、化学转化法、溶胶-凝胶法、静电纺丝法等。而文献报道的CaZn

发明内容

本发明的主要目的在于提供一种硅酸锌钙纳米阵列生物活性涂层的制备方法,以克服现有技术存在的问题,本发明利用阳极氧化-水热复合法在锌合金表面制备生物活性良好的CaZn

为达到上述目的,本发明采用如下技术方案:

一种硅酸锌钙纳米阵列生物活性涂层的制备方法,包括以下步骤:

步骤一:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,形成阳极氧化溶液,将抛光好的锌片置于阳极氧化溶液中进行阳极氧化处理,得到氧化锌纳米线涂层;

步骤二:以去离子水为溶剂,硅酸盐为溶质,然后将氧化锌纳米线涂层置于溶液中利用溶剂热法反应,反应结束后得到Zn

步骤三:以去离子水为溶剂,Ca(OH)

进一步地,步骤一中阳极氧化溶液中碳酸氢钠的浓度为3.57-21.42mmol/L,碳酸钠的浓度为2.83-16.98mmol/L。

进一步地,步骤一中阳极氧化处理的电压为20-80V,时间为1-10min。

进一步地,步骤二中所述的硅酸盐为硅酸钠,步骤二所得溶液中硅酸钠浓度为0.007-0.04mol/L。

进一步地,步骤二中反应的温度为70-180℃,时间为0.5-12h。

进一步地,步骤三中所得溶液中Ca(OH)

进一步地,步骤三中反应的温度为70-110℃,时间为0.5-12h。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提出的阳极氧化-水热复合制备方法,具有良好的技术效果,步骤一以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,将抛光好的锌片置于阳极氧化溶液中进行阳极氧化处理,得到氧化锌纳米线涂层。阳极氧化过程中只需要一个直流电源即可进行实验,不需要如微弧氧化、原子束沉积等一样的大型设备。并且阳极氧化过程中所需要用到的电压最高不超过80v,实验过程安全可靠。阳极氧化后得到的氧化锌纳米阵列为水热反应提供了形核位点,使其能够发生反应。步骤二以去离子水为溶剂,硅酸盐为溶质,氧化锌纳米线为锌源,利用溶剂热法反应,得到Zn

附图说明

图1为本发明实施例1得到的ZnO纳米涂层的SEM照片;

图2为本发明实施例1得到的ZnO纳米涂层的XRD谱图;

图3为本发明实施例1得到的Zn

图4为本发明实施例1得到的Zn

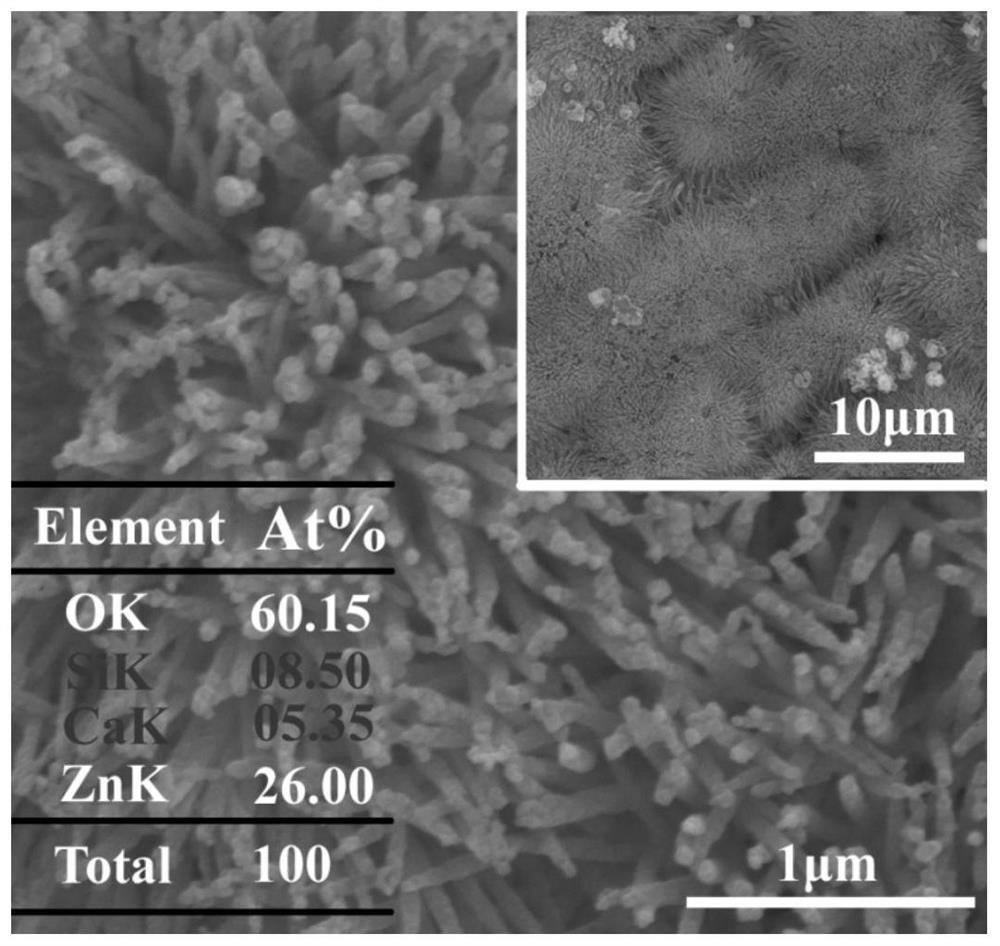

图5为本发明实施例1得到的CaZn

图6为本发明实施例1得到的CaZn

图7为本发明实施例1得到的CaZn

图8为本发明实施例1得到的CaZn

图9为本发明实施例4得到的CaZn

具体实施方式

下面对本发明的实施方式做进一步详细描述:

一种CaZn

步骤一:以去离子水为溶剂,碳酸氢钠和碳酸钠为溶质,其中碳酸氢钠的浓度为3.57-21.42mmol/L,碳酸钠的浓度为2.83-16.98mmol/L,配制阳极氧化溶液。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为5-80V,时间为1-10min。反应结束即得到氧化锌纳米线涂层;

步骤二:利用溶剂热法,以去离子水为溶剂,硅酸盐为溶质配制溶液,硅酸盐浓度为0.007-0.04mol/L。然后将氧化锌纳米线涂层的试样与溶液置于反应釜中进行反应,反应温度为70-180℃,时间为0.5-12h。反应结束后得到Zn

步骤三:利用溶剂热法,以去离子水为溶剂,氢氧化钙为溶质配制溶液,氢氧化钙浓度为0.005-0.02mol/L。然后将Zn

下面结合实施例对本发明做进一步详细描述:

实施例1

第一步:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,配制电解液,其中碳酸钠的浓度为2.83mmol/L,碳酸氢钠的浓度为3.57mmol/L。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为80V,时间为1min,反应结束即得到氧化锌纳米线涂层;

第二步:配制10ml以硅酸钠为溶质的溶液利用溶剂热法,其中,硅酸钠0.02mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有氧化锌纳米线涂层的试样置于反应釜中,110℃条件下保温3h,制备得到直径为100nm左右的Zn

第三步:配制10ml以氢氧化钙为溶质的溶液利用溶剂热法,其中,氢氧化钙的浓度为0.009mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有Zn

从图1可以看出发生阳极氧化反应后得到的是规则的纳米阵列,图2的XRD谱图可以看出出现了ZnO的物相。从图3可以看出,经过水热反应后依旧是规则的纳米阵列,从图4的XRD谱图可以看出出现了Zn

实施例2

第一步:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,配制电解液,其中碳酸钠的浓度为5.66mmol/L,碳酸氢钠的浓度为7.14mmol/L。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为50V,时间为3min,反应结束即得到氧化锌纳米线涂层;

第二步:配制10ml以硅酸钠为溶质的溶液利用溶剂热法,其中,硅酸钠0.04mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有氧化锌纳米线涂层的试样置于反应釜中,70℃条件下保温12h,制备得到Zn

第三步:配制10ml以氢氧化钙为溶质的溶液利用溶剂热法,其中,氢氧化钙的浓度0.02mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有Zn

实施例3

第一步:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,配制电解液,其中碳酸钠的浓度为16.98mmol/L,碳酸氢钠的浓度为21.42mmol/L。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为5V,时间为10min,反应结束即得到氧化锌纳米线涂层;

第二步:配制10ml以硅酸钠为溶质的溶液利用溶剂热法,其中,硅酸钠0.007mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有氧化锌纳米线涂层的试样置于反应釜中,180℃条件下保温0.5h,制备得到Zn

第三步:配制10ml以氢氧化钙为溶质的溶液利用溶剂热法,其中,氢氧化钙的浓度0.005mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有Zn

实施例4

第一步:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,配制电解液,其中碳酸钠的浓度为2.83mmol/L,碳酸氢钠的浓度为3.57mmol/L。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为80V,时间为1.5min,反应结束即得到氧化锌纳米线涂层;

第二步:配制10ml以硅酸钠为溶质的溶液利用溶剂热法,其中,硅酸钠0.01mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有氧化锌纳米线涂层的试样置于反应釜中,110℃条件下保温3h,制备得到Zn

第三步:配制10ml以氢氧化钙为溶质的溶液利用溶剂热法,其中,氢氧化钙的浓度0.02mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有Zn

从图9可以看出,本实施例得到的CaZn

实施例5

第一步:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,配制电解液,其中碳酸钠的浓度为8.49mmol/L,碳酸氢钠的浓度为10.71mmol/L。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为80V,时间为1min,反应结束即得到氧化锌纳米线涂层;

第二步:配制10ml以硅酸钠为溶质的溶液利用溶剂热法,其中,硅酸钠0.02mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有氧化锌纳米线涂层的试样置于反应釜中,150℃条件下保温3h,制备得到Zn

第三步:配制10ml以氢氧化钙为溶质的溶液利用溶剂热法,其中,氢氧化钙的浓度0.01mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有Zn

实施例6

第一步:以去离子水为溶剂,碳酸钠和碳酸氢钠为溶质,配制电解液,其中碳酸钠的浓度为8.49mmol/L,碳酸氢钠的浓度为10.71mmol/L。将抛光好的锌片接入电源正极,碳棒接入负极置入溶液中,发生阳极氧化反应,其中阳极氧化的电压为30V,时间为5min,反应结束即得到氧化锌纳米线涂层;

第二步:配制10ml以硅酸钠为溶质的溶液利用溶剂热法,其中,硅酸钠0.02mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有氧化锌纳米线涂层的试样置于反应釜中,110℃条件下保温3h,制备得到Zn

第三步:配制10ml以氢氧化钙为溶质的溶液利用溶剂热法,其中,氢氧化钙的浓度0.01mol/L。将上述溶液转入50mL高温高压反应釜内,然后将具有Zn

- 一种硅酸锌钙纳米阵列生物活性涂层的制备方法

- 一种纳米纤维、带状硅酸钙/二氧化钛生物活性涂层的制备方法