一种可耐2000℃高温的隔热瓦坯体的制备方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及一种可耐2000℃高温的隔热瓦坯体的制备方法,属于热防护材料制备技术领域。

背景技术

刚性隔热瓦属于一种优异的热防护材料,具有耐高温、密度低、强度高、抗气流冲刷性能好、隔热性能好、可重复使用等优点。

刚性隔热瓦的使用温度、使用环境与其所用原材料具有本质的关联性,也是制备性能优异刚性隔热瓦的基本物质保障。现阶段,以碳纤维为主要材料制备的刚性隔热瓦是2000℃温区下的主流应用产品,但该类产品存在着强度低、抗氧化性能差、坯体原料组成分布不均匀、纤维粘结强度不高等问题,从而增加了使用风险并影响了其使用寿命。

刚性隔热瓦制备过程中需要使用到高温烧结助剂,即高温粘接剂,对纤维相互之间进行粘接固定,在过去传统的刚性隔热瓦制备过程中,通常添加氮化硼、碳化硅、碳化硼等粉体作为高温烧结助剂,但是这种粉体添加方式存在重要的缺点:由于粉体与纤维密度不均而导致的隔热瓦原料分布不均匀,以及在湿坯干燥阶段由于粉体随水分蒸发而向外迁移导致的隔热瓦原料分布不均匀,这严重影响了隔热瓦整体的密度、结构、性能的均匀性,进而影响了其使用效果。

发明内容

本发明的目的是为了解决刚性隔热瓦耐热温度不足,强度低,抗氧化性能差,后处理复杂,坯体均匀性不好等问题,提供一种可耐2000℃高温的隔热瓦坯体的制备方法;所制得的刚性隔热瓦坯体具有坯体强度高,组成均匀,耐热温度高,抗氧化性能好,制备操作简单等优点。

本发明的目的是通过以下技术方案实现的:

一种可耐2000℃高温的隔热瓦坯体的制备方法,其步骤包括:

将纤维在溶胶A中浸渍后取出并真空干燥,然后转移至溶胶B中浸渍后取出并真空干燥,然后转移至疏水罐中进行疏水处理,然后转移至溶液A中浸渍后取出并真空干燥,然后转移至溶液B中浸渍后取出并真空干燥,然后转移至溶液C中浸渍后取出并真空干燥,得到预处理后的纤维;

将预处理后的纤维、助剂A、助剂B、助剂C加入水中并搅拌分散均匀,得到浆料;

将上述浆料加入到成型工装中过滤成型,得到湿坯;

将上述湿坯在成型工装中取出,装入固定工装中,转移至烘箱中干燥,得到干坯;

将上述干坯在惰性气体保护下,升温至1500-2200℃进行烧结,然后自然冷却至室温,得到烧结好的隔热瓦坯体。

进一步地,所述纤维包括但不限于氧化锆纤维、碳纤维、碳化锆纤维、碳化硅纤维、氮化硼纤维、碳化硼纤维、氮化硅纤维的一种或几种组合物。

进一步地,真空干燥条件为:真空度不低于0.08MPa,干燥温度为80-180℃。

进一步地,所述溶胶A为铝溶胶溶液,所述溶胶B为锆溶胶溶液,溶胶A和溶胶B的质量分数均为5%-35%。

进一步地,所述溶液A、溶液B、溶液C为不同种溶液,质量分数均为1%-15%。

进一步地,所述溶液A为聚硼氮烷溶液、聚硅硼氮烷溶液、聚碳硅烷溶液中的一种,优选聚硼氮烷溶液;所述溶液B为聚硼氮烷溶液、聚硅硼氮烷溶液、聚碳硅烷溶液中的一种,优选聚碳硅烷溶液;所述溶液C为聚硼氮烷溶液、聚硅硼氮烷溶液、聚碳硅烷溶液中的一种,优选聚硅硼氮烷溶液。

进一步地,所述预处理后的纤维的总质量占水总质量的0.2%-1.5%。

进一步地,所述助剂A为氧化钇、氧化铈、氧化镧中的一种或几种。

进一步地,所述助剂A的总质量占纤维总质量的0.5%-5%。

进一步地,所述助剂B为淀粉、羧甲基纤维素、聚丙烯酰胺、聚乙烯醇中的一种或几种。

进一步地,所述助剂B的总质量占纤维总质量的5%-15%。

进一步地,所述助剂C为有机硅型消泡剂、非离子型表面活性剂、聚氧乙烯醚类乳化剂中的一种或几种。

进一步地,所述助剂C的总质量占水的总质量的0.01%-1%。

进一步地,所述成型工装应具有自然过滤、真空抽滤、压滤功能中的一种,异形湿坯成型时优选真空抽滤、压滤的一种。

进一步地,烘箱内干燥12-48小时,所述烘箱可以为真空干燥箱、鼓风干燥箱的一种;真空干燥箱优选干燥温度为60-100℃,鼓风干燥箱优选干燥温度为100-150℃。

进一步地,以1-5℃/min的升温速度经过一段或两段升温,若经过两段升温,先升温到1000-1200℃,再升温到1500-2200℃。

进一步地,将上述干坯转移至马弗炉内在惰性气体保护下,升温至1500-2200℃烧结1-10小时。

本发明提出的方法与传统的方法相比,具有以下有益效果:

1、本方法先得到湿坯,再得到干坯,最后烧结得到可耐2000℃高温的隔热瓦坯体。其中,溶胶A、B为高温粘接剂,吸附在纤维表面,在高温下析出相应的无机氧化物,主要起到高温粘结作用,此外还具有耐高温效果;溶液A、B、C为三种陶瓷前驱体聚合物溶液,可以附着在疏水处理后的纤维表面,在高温下随着溶液A、B、C中分散质的裂解,形成非晶陶瓷相,进而在高温下形成陶瓷晶相,起到高温粘接剂作用,同时对纤维表面进行保护;助剂A可以起到抗氧化作用,同时可以改善烧结温度,提高陶瓷稳定性;组合物B提供干坯烧结之前阶段的粘接剂,起到干坯粘结作用;组合物C为表面活性剂,有助于各组合物之间分散更加均匀,最终得到组成均匀的隔热材料。

2、之前是拿助剂粉体与纤维在液体中混合分散后再过滤,这就导致了粉体与纤维之间密度不同,使得过滤时的沉降速率不同,从而导致过滤出的坯体的组成分布不均匀。本方法摒弃了固体烧结助剂粉体的使用技术,将助剂固定于纤维表面,从而消除了因烧结助剂、纤维之间密度不同、沉降速度不同而最终导致的坯体沿厚度方向的组成、性能分布差异,确保了坯体的均匀性制备。

3、之前传统方法是拿助剂粉体与纤维在液体中混合分散后再过滤,过滤之后,助剂粉体保留在湿坯内部。在湿坯干燥的时候,由于毛细效应,粉体会随着液体的蒸发而被携带、迁移到湿坯表面,从而造成粉体在湿坯内部分布进一步不均匀。本方法成型的湿坯内部无大量湿润粉体分布,从而消除了因粉体随坯体内部的水分向外迁移而导致的隔热瓦坯体各区域的组成、密度、性能、强度等分布差异,确保了隔热瓦坯体的均匀性。

4、本方法摒弃了粉体烧结助剂的使用,助剂被固定在了纤维表面,而不是独立的粉体,从而减少了滤液中粉体原材料的流失,节省了原材料开支,同时减少了滤液处理的负担,提升了生产效率。

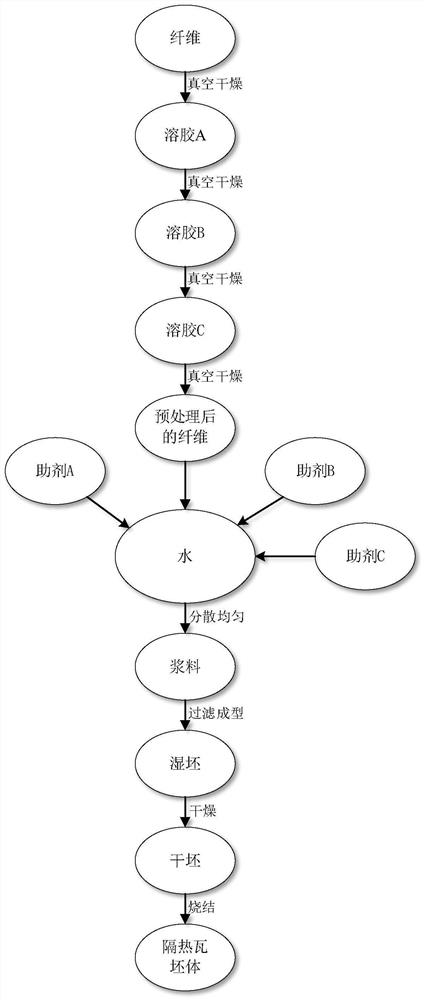

附图说明

图1是本发明的一种可耐2000℃高温的隔热瓦坯体的制备流程图。

具体实施方式

为使本发明的技术方案能更明显易懂,特举实施例并结合附图详细说明如下。

实施例1

一种可耐2000℃高温的隔热瓦坯体的制备方法,具体步骤如下:

步骤一、将纤维在溶胶A中浸渍后取出并真空干燥(真空度为0.08MPa,干燥温度为180℃),然后转移至溶胶B中浸渍后取出并真空干燥,然后转移至疏水罐中进行疏水处理,然后转移至溶液A中浸渍后取出并真空干燥,然后转移至溶液B中浸渍后取出并真空干燥,然后转移至溶液C中浸渍后取出并真空干燥,得到预处理后的纤维;

所述纤维为碳纤维;

所述溶胶A为铝溶胶溶液,质量分数为15%;

所述溶胶B为锆溶胶溶液,质量分数为15%;

所述溶液A为聚硼氮烷溶液;所述溶液B为聚碳硅烷溶液;,所述溶液C为聚硅硼氮烷溶液;质量分数均为7%;

步骤二、将步骤一预处理后的纤维、助剂A、助剂B、助剂C加入水中并搅拌分散均匀,得到浆料;

所述预处理后的纤维的总质量占水总质量的0.5%;

所述助剂A为氧化钇、氧化铈的等质量比组合物;

所述助剂A的总质量占纤维总质量的1%;

所述助剂B为淀粉、羧甲基纤维素的等质量比组合物;

所述助剂B的总质量占纤维总质量的6%;

所述助剂C为有机硅型消泡剂;

所述助剂C的总质量占水的总质量的0.05%;

步骤三、将步骤二所得浆料加入到成型工装中过滤成型,得到厚度为40mm厚的湿坯;

所述成型工装具有真空抽滤功能,本实施例中,浆料通过真空抽滤方式成型;

步骤四、将步骤三所得湿坯在成型工装中取出,装入固定工装中,转移至鼓风烘箱中于100-150℃干燥12-48小时,根据需要设定干燥温度和时间,得到干坯;

步骤五、将步骤四所得干坯转移至氩气保护的马弗炉内,以1℃/min的升温速度升至1000℃后,再以3℃/min的升温速度升至2200℃后,保温3小时,关闭加热,使马弗炉内温度自然冷却至室温,然后将马弗炉内烧结好的坯料取出,即得一种可耐2000℃高温的隔热瓦坯体;

经测试,本实施例所得隔热瓦坯体密度为0.35g/cm

实施例2

一种可耐2000℃高温的隔热瓦坯体的制备方法,具体步骤如下:

步骤一、将纤维在溶胶A中浸渍后取出并真空干燥(真空度为0.09MPa,干燥温度为120℃),然后转移至溶胶B中浸渍后取出并真空干燥,然后转移至疏水罐中进行疏水处理,然后转移至溶液A中浸渍后取出并真空干燥,然后转移至溶液B中浸渍后取出并真空干燥,然后转移至溶液C中浸渍后取出并真空干燥,得到预处理后的纤维;

所述纤维为氧化锆纤维、碳化锆纤维、碳化硅纤维、氮化硼纤维、氮化硅纤维的组合物,其质量比为6:1:1:1:1;

所述溶胶A为铝溶胶溶液,质量分数为5%;

所述溶胶B为锆溶胶溶液,质量分数为5%;

所述溶液A为聚硼氮烷溶液;所述溶液B为聚碳硅烷溶液;所述溶液C为聚硅硼氮烷溶液;质量分数均为1%;

步骤二、将步骤一预处理后的纤维、助剂A、助剂B、助剂C加入水中并搅拌分散均匀,得到浆料;

所述预处理后的纤维的总质量占水总质量的1.5%;

所述助剂A为氧化钇;

所述助剂A的总质量占纤维总质量的5%;

所述助剂B为聚丙烯酰胺、聚乙烯醇的等质量比组合物,本实施例中,将两者的组合物先在90℃的热水中预溶解以后,再加入到水中;

所述助剂B的总质量占纤维总质量的15%;

所述助剂C为有机硅型消泡剂、非离子型表面活性剂的等质量比组合物;

所述助剂C的总质量占水的总质量的1%;

步骤三、将步骤二所得浆料加入到成型工装中压滤成型,得到湿坯;

步骤四、将步骤三所得湿坯在成型工装中取出,装入固定工装中,转移至真空烘箱中于60-100℃真空干燥12-48小时,根据实际需要设定,例如80℃真空干燥24小时,得到干坯;

步骤五、将步骤四所得干坯转移至氩气保护的马弗炉内,以3℃/min的升温速度升至1100℃后,再以1℃/min的升温速率升至1500℃后,保温1小时,关闭加热,使马弗炉内温度自然冷却至室温,然后将马弗炉内烧结好的坯料取出,即得一种可耐2000℃高温的隔热瓦坯体;

经测试,本实施例所得隔热瓦坯体密度为0.55g/cm

实施例3

一种可耐2000℃高温的隔热瓦坯体的制备方法,具体步骤如下:

步骤一、将纤维在溶胶A中浸渍后取出并真空干燥(真空度为0.10MPa,干燥温度为80℃),然后转移至溶胶B中浸渍后取出并真空干燥,然后转移至疏水罐中进行疏水处理,然后转移至溶液A中浸渍后取出并真空干燥,然后转移至溶液B中浸渍后取出并真空干燥,然后转移至溶液C中浸渍后取出并真空干燥,得到预处理后的纤维;

所述纤维为碳纤维、碳化锆纤维、碳化硅纤维、氮化硼纤维的组合物,其质量比分别为4:2:1:1;

所述溶胶A为铝溶胶溶液,质量分数为35%;

所述溶胶B为锆溶胶溶液,质量分数为35%;

所述溶液A为聚硅硼氮烷溶液;所述溶液B为聚硼氮烷溶液;所述溶液C为聚碳硅烷溶液;质量分数均为15%;

步骤二、将步骤一预处理后的纤维、助剂A、助剂B、助剂C加入水中并搅拌分散均匀,得到浆料;

所述预处理后的纤维的总质量占水总质量的0.2%;

所述助剂A为氧化钇、氧化镧的等比例组合物;

所述助剂A的总质量占纤维总质量的0.5%;

所述助剂B包括为淀粉;

所述助剂B的总质量占纤维总质量的5%;

所述助剂C为有机硅型消泡剂、非离子型表面活性剂、聚氧乙烯醚类乳化剂的组合物;

所述助剂C的总质量占水的总质量的0.01%;

步骤三、将步骤二所得浆料加入到成型工装中自然沉降过滤成型,得到湿坯;

步骤四、将步骤三所得湿坯在成型工装中取出,装入固定工装中,转移至鼓风烘箱中于120℃干燥48小时,得到干坯;

步骤五、将步骤四所得干坯转移至氩气保护的马弗炉内,以5℃/min的升温速度升至1200℃后,再以5℃/min的升温速度升至1800℃后,保温10小时,关闭加热,使马弗炉内温度自然冷却至室温,然后将马弗炉内烧结好的坯料取出,即得一种可耐2000℃高温的隔热瓦坯体;

经测试,本实施例所得隔热瓦坯体密度为0.25g/cm

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种可耐2000℃高温的隔热瓦坯体的制备方法

- 耐1500℃高温的隔热瓦涂层及其制备方法