一种润滑稀油站恒压恒流控制系统及方法

文献发布时间:2023-06-19 09:38:30

技术领域

本申请涉及润滑控制系统技术领域,具体而言,涉及一种润滑稀油站恒压恒流控制系统及方法。

背景技术

润滑稀油站主要应用于大型机械设备的伺服机构和轴承的集中润滑系统,根据动静压润滑原理,在低速停车或启动时用高压系统,正常工作时用低压系统,保证设备的正常运行,提高静压轴承的使用寿命。稀油站主要由高压和低压齿轮泵供油系统组成,设有过滤、稳压、加热、冷却装置以及相关仪表和控制系统。

现有技术中,润滑稀油站中的稀油站润滑控制箱是继电器,交流接触器,时间继电器,仪表等方式。这种方式二次线复杂,环路节点多,继电器触电很容易出现接触不良的现象,并且故障的出现具有偶然性,因此检查和排查故障困难,稀油站润滑的压力通过现场电接点压力表来设置,压力信号靠机械触点的通断进行传输,可靠性不高,误动机率较大,因此稀油站润滑故障高。并且,稀油站润滑压力调节靠阀门开度来完成,可操作性差;稀油站润滑油泵电机在工频下运行,转速高,电耗高,油泵磨大经常坏,容易卡死烧电机。

发明内容

本申请的目的在于提供一种润滑稀油站恒压恒流控制系统及方法,用以有效的改善现有技术中存在的人工调节阀门操作繁琐、功耗大的技术缺陷。

第一方面,本申请实施例提供了一种润滑稀油站恒压恒流控制系统,系统包括:润滑稀油站、PLC控制器、多元信号采集装置、显示远控装置、变频器和电机;多元信号采集装置设置在所述润滑稀油站上,多元信号采集装置、远程显示装置和变频器分别与PLC控制器连接,变频器与电机连接,PLC控制器将从多元信号采集装置获得的多元信号通过显示远控装置进行显示,以及基于获得的多元信号控制变频器的频率改变,并联动变频控制电机从第一转速变化至第二转速。

结合第一方面,在第一种可能的实现方式,多元信号采集装置包括:温度信号采集装置、压力信号采集装置和流量信号采集装置,压力信号采集装置分别与温度信号采集装置和流量信号采集装置连接,温度信号采集装置的一端与润滑稀油站连接,流量信号采集装置的一端与外接润滑设备连接。

结合第一方面,在第二种可能的实现方式,润滑稀油站包括:油箱、过滤器和冷却器,电机的输出端与过滤器的输入端连接,过滤器的输入端与冷却器的输入端连接,冷却器的输出端与所述温度信号采集装置连接,冷却器与电动冷却阀门连接,电动冷却阀门用于接收PLC控制器的控制指令,控制阀门打开或者关闭,将润滑稀油站恒压恒流控制系统的供油温度和油箱温度控制在预设温度范围内。

结合第一方面,在第三种可能的实现方式,显示远控装置包括:触摸显示装置和触摸输入装置,触摸显示装置用于显示接收到的所述多元信号数据,触摸输入装置用于根据预设条件输入润滑稀油站恒压恒流控制系统的运行参数PLC控制器根据运行参数进行实时调节控制。

结合第一方面,在第四种可能的实现方式,电机包括:第一电机和第二电机,第一电机和第二电机均与过滤器的输入端连接,第一电机在润滑稀油站恒压恒流控制系统正常运行时运行,若润滑稀油站恒压恒流控制系统处于故障状态时,切换至第二电机运行。

结合第一方面,在第五种可能的实现方式,系统还包括:云端服务器,云端服务器与所述PLC控制器连接,云端服务器用于接收和存储获得的多元信号。

结合第一方面,在第六种可能的实现方式,系统还包括:预警装置,用于在PLC控制器确定润滑稀油站恒压恒流控制系统处于故障状态时,进行预警提示。

结合第一方面的第六种可能的实现方式,在第七种可能的实现方式,系统还包括计时装置,用于对电机的转速超过预设转速的时长进行计时,获得第一时长;以及还用于对供油温度超过第一预设温度的时长进行计时,获得第二时长;以及还用于对油箱温度超过第二预设温度的时长进行计时,获得第三时长;以及还用对涡轮流量超过预设流量的时长进行计时,获得第四时长;PLC控制器分别判断第一时长是否大于第一预设时长、第二时长是否大于第二预设时长、第三时长是否大于第三预设时长和第四时长是否大于第四预设时长,若至少有一个判断结果为是,确定系统处于故障状态,预警装置进行预警提示。

第二方面,本申请实施例提供一种润滑稀油站恒压恒流控制方法,方法应用于第一方面以及第一方面的任一可能的实现方式提供的润滑稀油站恒压恒流控制系统,方法包括:设置预设运行参数;采集和获得多元信号,基于预设运行参数和所述多元信号,将多元信号传输至PLC控制器进行运算,闭环调节电机的转速以控制恒流恒压。

结合第二方面,在第一种可能的实现方式中,采集和获得多元信号,基于预设运行参数和所述多元信号,将多元信号传输至PLC控制器进行运算,闭环调节电机的转速以控制恒流恒压,包括:基于预设运行参数中的流量运行参数和采集获得的所述多元信号中的流量信号,进行PID调节,获得第一调节结果;基于第一调节结果和预设运行参数中的压力运行参数,对当前压力信号修正,获得第一修正结果;基于第一修正结果和采集获得的多元信号中的压力信号,进行PID调节,获得第二调节结果;基于第二调节结果,发送控制指令,变频控制调整电机转速,用以控制恒流恒压。

与现有技术相比,本发明的有益效果为:压力恒定设置后电机转速控制在30HZ以下,油泵运行平稳,噪音大大降低,电机温度下降,降低用电量;油压、温度控制调节只需在人机界面上输入数据即可完成,操作简便;以及可以进行远程参数设置与操作,且运行可靠,能保证稀油润滑系统的良好运行。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

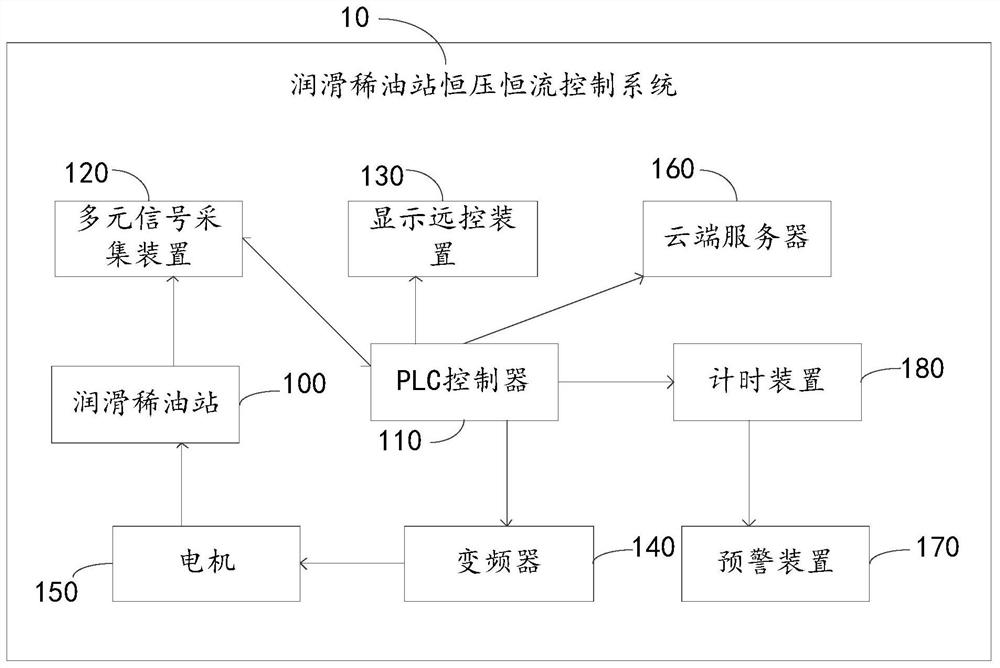

图1为本申请实施例提供的一种润滑稀油站恒压恒流控制系统的结构框图;

图2为本申请实施例提供的一种润滑稀油站恒压恒流控制方法的流程示意图。

附图标号:10-润滑稀油站恒压恒流控制系统,100-润滑稀油站,110-PLC控制器,120-多元信号采集装置,130-显示远控装置,140-变频器,150-电机,160-云端服务器,170-预警装置,180-计时装置。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本申请的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

请参阅图1,图1为本申请实施例提供的一种润滑稀油站恒压恒流控制系统的结构框图。在本申请实施例中,润滑稀油站恒压恒流控制系统10包括:润滑稀油站100、PLC控制器110、多元信号采集装置120、显示远控装置130、变频器140和电机150;多元信号采集装置120设置在润滑稀油站100上,多元信号采集装置120、远程显示装置和变频器140分别与PLC控制器110连接,变频器140与电机150连接,PLC控制器110将从多元信号采集装置120获得的多元信号通过显示远控装置130进行显示,以及基于获得的多元信号控制变频器140的频率改变,并联动变频控制电机150从第一转速变化至第二转速。

需要说明的是,第一转速与第二转速之间,可以为相同数值,也可以为不同数值。第一转速为原始转速,第二转速为通过润滑稀油站恒压恒流控制系统10调节后,保持在预设转速范围内的第二转速。通过变频器140控制电机150的转速改变,可以达到恒定的油压油量,保证安全运行。

详细地,多元信号采集装置120包括:温度信号采集装置、压力信号采集装置和流量信号采集装置,压力信号采集装置分别与温度信号采集装置和流量信号采集装置连接,温度信号采集装置的一端与润滑稀油站100连接,流量信号采集装置的一端与外接润滑设备连接。

润滑稀油站100包括:油箱、过滤器和冷却器,电机150的输出端与过滤器的输入端连接,过滤器的输入端与冷却器的输入端连接,冷却器的输出端与所述温度信号采集装置连接,冷却器与电动冷却阀门连接,电动冷却阀门用于接收PLC控制器100的控制指令,控制阀门打开或者关闭,将润滑稀油站恒压恒流控制系统10的供油温度和油箱温度控制在预设温度范围内。

多元信号采集装置120用于采集多元信号,温度信号采集装置可以包括:第一温度信号采集装置和第二温度信号采集装置,其中,第一温度信号采集装置用于采集油箱处的温度,第二温度信号采集装置用于采集经过过滤器和冷却器处理到达外接润滑设备处的润滑液的供油温度。通过采集获得的温度信号和预设置的运行参数中的对应的参数,进行PID调节,使得温度维持在恒定的温度范围内。温度调节的实现基于PLC控制器100控制电动冷却阀门的开关,若采集获得的温度值高于预设温度值,电动冷却阀门将会打开,通过冷水使得温度降低,若采集获得的温度值低于预设温度值,电动冷却阀门将会关闭。

压力信号采集装置用于采集冷却器与外接润滑设备之间的压力值,即涡轮流量;流量信号采集装置用于采集冷却器与外接润滑设备之间的流量值。需要说明的是,对润滑稀油站恒压恒流控制系统10的压力值进行修正,是基于润滑液流经冷却器到达外接润滑设备处时的流量大小进行修正的,到达外接润滑设备处时的流量越大,对应的压力值越大。

电机150包括:第一电机和第二电机,第一电机和第二电机均与过滤器的输入端连接,第一电机在润滑稀油站恒压恒流控制系统10正常运行时运行,若润滑稀油站恒压恒流控制系统10处于故障状态时,切换至第二电机运行。

利用采集获得的压力信号的反馈,变频器140的PID功能设置,可以实现对实时压力与电机150转速的闭环控制,当润滑油压力超过设定值时,变频器140驱动电机150转速逐渐下降,保证足够供润滑油压力;当润滑油压力逐渐下降时,变频器140驱动电机逐渐增加至正运行转速;当变频器140电气控制中出现故障时,第一电机停止工作,同时自动切换至第二电机驱动加油泵运行且工频运行模式,控制可靠,维护更加方便。

显示远控装置130包括:触摸显示装置和触摸输入装置,触摸显示装置用于显示接收到的所述多元信号数据,触摸输入装置用于根据预设条件输入润滑稀油站恒压恒流控制系统10的运行参数,PLC控制器100根据运行参数进行实时调节控制。

润滑稀油站恒压恒流控制系统10上电后,触摸显示装置显示接收到的当前多元信号信息;通过触摸输入装置,预先设定好系统运行参数:供油压力上限及下限、备用泵的起停压力、供油温度的上限及下限、加热器的起停温度、电动冷却阀门的起停温度,该步骤设置一般在人机交互界面的参数设置进行。

润滑稀油站恒压恒流控制系统10在显示远控装置130上根据外接润滑设备的型号和类型,进行相适应的系统运行参数的设置。通过多元信号采集装置120采集反馈的多元信号,如压力信号、流量信号和温度信号等传回PLC控制器110处进行PLC运算,形成一个闭环调节,通过变频器140以改变电机150转速,从而达到一个恒定的油压油量,从而保证润滑稀油站中的减速机安全运行。

润滑稀油站恒压恒流控制系统10还包括:云端服务器160,云端服务器160与PLC控制器110连接,云端服务器160用于接收和存储获得的多元信号。

详细地,云端服务器160可以通过通信装置与移动智能终端连接,使得云端服务器160中的多元信号数据可以实时传输至移动智能终端,一方面,可以实现对润滑稀油站恒压恒流控制系统10的实时监控;另一方面,作为一种可能的实现方式,可以通过移动智能终端对系统运行参数进行设置,其中,移动智能终端包括:智能手机、计算机。

作为一种可能的实现方式,显示远控装置130可以通过以太网从云端服务器160下载存储的多元信号数据。

作为另一种可能的实现方式,显示远控装置130可以通过蓝牙、wifi、zigbee等无线方式中的至少一种无线方式从PLC控制器处获得多元信号数据,进行显示。

润滑稀油站恒压恒流控制系统10还包括:预警装置170,用于在PLC控制器确定润滑稀油站恒压恒流控制系统10处于故障状态时,进行预警提示。

润滑稀油站恒压恒流控制系统10还包括计时装置180,用于对电机150的转速超过预设转速的时长进行计时,获得第一时长;以及还用于对供油温度超过第一预设温度的时长进行计时,获得第二时长;以及还用于对油箱温度超过第二预设温度的时长进行计时,获得第三时长;以及还用对涡轮流量超过预设流量的时长进行计时,获得第四时长;PLC控制器分别判断第一时长是否大于第一预设时长、第二时长是否大于第二预设时长、第三时长是否大于第三预设时长和第四时长是否大于第四预设时长,若至少有一个判断结果为是,确定系统处于故障状态,预警装置170进行预警提示。

通过计时装置180,可以对润滑稀油站恒压恒流控制系统10中的多个参数进行计时以及监控,这样可以避免暂时性的故障引起的预警提示,避免浪费不必要的人力对系统进行维护。

在本申请实施例中,润滑稀油站恒压恒流控制系统10通过在显示远控装置130根据实际需求设定预设参数,预设参数包括:预设油压、预设油温和预设流量,通过将润滑稀油站恒压恒流控制系统10中的多元信号采集装置120采集的多元信号传输至PLC控制器110进行PLC运算,形成闭环运算,通过变频器110以改变电机150转速,从而达到恒定的油压油量。具体地,通过变频器140的变频控制技术降低电机150的油泵转速,实现润滑稀油站100恒压恒流供油。一方面,在供油恒压后,油泵电机的转速随供油压力自动控制,降低了电机和油泵的转速,降低了电耗、油泵转速下降减少了油泵磨损,延长了油泵的使用寿命。另一方面,增加供油温度自动控制,可以节约冷却水的使用量,在润滑稀油站100不使用或供油温度低的时候不开冷却水阀,这也降低了冷却水的使用量,如果所有设备的冷却水都使用该方式,能大大的降低冷却水的使用量,也能降低回水泵的运转时间。

请参阅图2,本申请实施例提供了一种润滑稀油站恒压恒流控制方法,该方法包括:步骤S11和步骤S12。

步骤S11:设置预设运行参数;

步骤S12:采集和获得多元信号,基于预设运行参数和所述多元信号,将多元信号传输至PLC控制器进行运算,闭环调节电机的转速以控制恒流恒压。

下面将对润滑稀油站恒压恒流控制方法的具体执行流程做详细说明。

步骤S11:设置预设运行参数。

详细地,润滑稀油站恒压恒流控制系统上电,在显示远控装置上预先设定好系统运行参数:供油压力上限及下限、备用泵的起停压力、供油温度的上限及下限、加热器的起停温度、电磁水阀的起停温度。该步骤设置一般在显示远控装置的人机交互界面的参数设置进行,作为一种可能的实现方式,可以在移动智能终端上进行运行参数的设置,其中,移动智能终端可以为智能手机或者计算机。

步骤S12:采集和获得多元信号,基于预设运行参数和所述多元信号,将多元信号传输至PLC控制器进行运算,闭环调节电机的转速以控制恒流恒压。

详细地,基于预设运行参数中的流量运行参数和采集获得的所述多元信号中的流量信号,进行PID调节,获得第一调节结果;基于第一调节结果和预设运行参数中的压力运行参数,对当前压力信号修正,获得第一修正结果;基于第一修正结果和采集获得的多元信号中的压力信号,进行PID调节,获得第二调节结果;基于第二调节结果,发送控制指令,变频控制调整电机转速,用以控制恒流恒压。

综上所述,本申请实施例提供一种润滑稀油站恒压恒流控制系统及方法,系统包括:润滑稀油站、PLC控制器、多元信号采集装置、显示远控装置、变频器和电机;多元信号采集装置设置在所述润滑稀油站上,多元信号采集装置、远程显示装置和变频器分别与PLC控制器连接,变频器与电机连接,PLC控制器将从多元信号采集装置获得的多元信号通过显示远控装置进行显示,以及基于获得的多元信号控制变频器的频率改变,并联动变频控制电机从第一转速变化至第二转速。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以权利要求的保护范围为准。

- 一种润滑稀油站恒压恒流控制系统及方法

- 一种润滑稀油站恒压恒流控制系统