一种轨道交通用齿轮轴的生产方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于锻造技术领域,尤其涉及一种轨道交通用齿轮轴的生产方法。

背景技术

轨道交通用齿轮轴是轨道交通传动机构的重要零件,轨道交通用齿轮轴是支承转动零件并与之一起回转以传递运动、扭矩或弯矩的零件,其质量直接影响轨道交通的正常运行,目前传统的齿轮轴锻造工艺存在:内部变形不均匀,易出现裂纹、折叠等锻造缺陷,从而影响其产品质量。

发明内容

本发明的目的为了解决上述技术问题,提供一种轨道交通用齿轮轴的生产方法,该方法克服了内部变形不均匀,易出现裂纹、折叠等锻造缺陷。其技术方案如下:一种轨道交通用齿轮轴的生产方法,其特征在于:包括如下步骤:

1)、选取棒料,检查棒料的组分、棒料尺寸规格,使用超声波探测仪进行棒料内部缺陷检测;2)、下料,采用圆盘锯从棒料上锯切获取所需棒坯料;

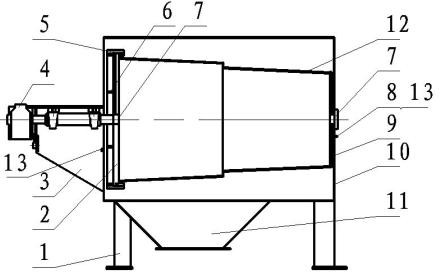

3)、使用一种锻前处理装置进行处理,所述一种锻前处理装置,包括机架1、机壳10、电机支架3、清碴口11、内筒12,所述机壳10焊接在机架1上,机壳10左侧焊接有电机支架3,机壳10下面呈漏斗状焊接有清碴口11,所述机壳10左右侧还设置有活络门13可打开放置和取出工件,所述内筒12两侧面通过固定在机壳10两侧面中心的带座轴承7悬空支撑在机壳10内,所述内筒12右段形状呈圆锥状,左段形状呈八角锥体状,所述圆锥状是右端直径小,左端直径大,所述八角锥体状右端口径小,左端口径大,所述圆锥状左端是所述八角锥体状右端的内接圆,所述圆锥状和八角锥体状轴心同轴,所述内筒12右端焊接有小圆封板9,所述小圆封板9上设置有可打开和锁紧的小内活络门8可放置工件,所述内筒12左端焊接有大圆封板2,所述大圆封板2圆周边缘上均匀开有12个以上长扁细型出渣口14且下部设置有可打开和锁紧的内活络门17可取出工件,所述内筒12内侧全部固定有研磨材料16,所述大圆封板2圆周外侧固定有内齿圈5,所述内齿圈5两内侧分别啮合有两个同样大小的齿轮6,所述两齿轮6的轴心与内筒12的轴心线平行,所述两个齿轮6分别固定在两个同样大小的电机4的传动轴15上,所述电机4固定在电机支架3上,所述电机4开启可通过齿轮6和内齿圈5带动内筒12旋转;

4)、坯料放入电加热炉加热,第一火坯料加热温度至1200℃,压钳口,倒棱,错水口;

5)、第二火对4)步获 得的坯材进行再次加热,加热至1190~1210℃,采用型砧镦粗,拔长;6)、第三火对5)步获得的坯材进行再次加热,加热至1100~1110℃,闭式滚挤;

7)、终锻:终锻温度810℃,采用电加热加热,再用型砧镦粗,拔长至规定尺寸;

8)、热处理:加热至800±10°C保温2小时,空冷至520°C,加热至600±10°C,空冷;9)、用车床粗车齿轮轴,后用箱式炉进行热处理;

10)、精车齿坯至尺寸,用铣床加工键槽;

11)、用滚齿机滚齿后,用高频淬火机床进行齿面淬火;

12)、最后工序是磨齿。

与现有技术相比,本发明的优点是:细化了内部组织晶粒、内部变形均匀,易于成形,韧性高,有效消除了裂纹、折叠等锻造缺陷,提高了轨道交通用齿轮轴质量及使用寿命。

附图说明

图1为本发明中重要装置的主剖视图;

图2为本发明中重要装置的俯视图;

图3为本发明中重要装置的内筒左视图;

图4为本发明中重要装置的大圆封板主视图。

图中:1、机架,2、大圆封板,3、电机支架,4、电机,5、内齿圈,6、齿轮,7、带座轴承,8、小内活络门,9、小圆封板,10、机壳,11、清碴口,12、内筒,13、活络门,14、出渣口,15、传动轴,16、研磨材料,17、内活络门。

具体实施方式

实施例一

一种轨道交通用齿轮轴的生产方法,其特征在于:包括如下步骤:

1)、选取棒料,检查棒料的组分、棒料尺寸规格,使用超声波探测仪进行棒料内部缺陷检测;2)、下料,采用圆盘锯从棒料上锯切获取所需棒坯料;

3)、使用一种锻前处理装置进行处理,所述一种锻前处理装置,如图所示包括机架、机壳、电机支架、清碴口、内筒,所述机壳焊接在机架上,机壳左侧焊接有电机支架,机壳下面呈漏斗状焊接有清碴口,所述机壳左右侧还设置有活络门可打开放置和取出工件,所述内筒两侧面通过固定在机壳两侧面中心的带座轴承悬空支撑在机壳内,所述内筒右段形状呈圆锥状,左段形状呈八角锥体状,所述圆锥状是右端直径小,左端直径大,所述八角锥体状右端口径小,左端口径大,所述圆锥状左端是所述八角锥体状右端的内接圆,所述圆锥状和八角锥体状轴心同轴,所述内筒右端焊接有小圆封板,所述小圆封板上设置有可打开和锁紧的小内活络门可放置工件,所述内筒左端焊接有大圆封板,所述大圆封板圆周边缘上均匀开有12个以上长扁细型出渣口且下部设置有可打开和锁紧的内活络门可取出工件,所述内筒内侧全部固定有研磨材料,所述大圆封板圆周外侧固定有内齿圈,所述内齿圈两内侧分别啮合有两个同样大小的齿轮,所述两齿轮的轴心与内筒的轴心线平行,所述两个齿轮分别固定在两个同样大小的电机的传动轴上,所述电机固定在电机支架上,所述电机开启可通过齿轮和内齿圈带动内筒旋转,由于结构设计利用了力矩原理,动力需求大幅降低,因而大幅减少了能耗;关键是使用所述的一种锻前处理装置预处理时,是将需锻前处理的工件从装置右端提前放入内筒,随着内筒的旋转,内筒的研磨材料与工件相互挤压摩擦,清楚掉工件表面的毛刺、氧化皮、尖锐凸起等,首先经内筒右段形状呈圆锥状,此处处理工件两端部的毛刺和倒角等,随着重力作用,边旋转工件边滑落内筒左段形状呈八角锥体状内,此处处理工件的圆周面。装置运转工程中,处理下来的毛刺等杂质因离心力和重力的作用下经内筒左端大圆封板上的出渣口滑落到清碴口排除,从而不会造成毛刺等杂质对工件的击打损伤,保障了预处理效果;

4)、坯料放入电加热炉加热,第一火坯料加热温度至1200℃,压钳口,倒棱,错水口;

5)、第二火对4)步获 得的坯材进行再次加热,加热至1190℃,采用型砧镦粗,拔长;

6)、第三火对5)步获得的坯材进行再次加热,加热至1100℃,闭式滚挤;

7)、终锻:终锻温度810℃,采用电加热加热,再用型砧镦粗,拔长至规定尺寸;

8)、热处理:加热至790°C保温2小时,空冷至520°C,加热至590°C,空冷;

9)、用车床粗车齿轮轴,后用箱式炉进行热处理;

10)、精车齿坯至尺寸,用铣床加工键槽;

11)、用滚齿机滚齿后,用高频淬火机床进行齿面淬火;

12)、最后工序是磨齿。

实施例二

一种轨道交通用齿轮轴的生产方法,其特征在于:包括如下步骤:

1)、选取棒料,检查棒料的组分、棒料尺寸规格,使用超声波探测仪进行棒料内部缺陷检测;2)、下料,采用圆盘锯从棒料上锯切获取所需棒坯料;

3)、使用一种锻前处理装置进行处理,所述一种锻前处理装置,如图所示包括机架、机壳、电机支架、清碴口、内筒,所述机壳焊接在机架上,机壳左侧焊接有电机支架,机壳下面呈漏斗状焊接有清碴口,所述机壳左右侧还设置有活络门可打开放置和取出工件,所述内筒两侧面通过固定在机壳两侧面中心的带座轴承悬空支撑在机壳内,所述内筒右段形状呈圆锥状,左段形状呈八角锥体状,所述圆锥状是右端直径小,左端直径大,所述八角锥体状右端口径小,左端口径大,所述圆锥状左端是所述八角锥体状右端的内接圆,所述圆锥状和八角锥体状轴心同轴,所述内筒右端焊接有小圆封板,所述小圆封板上设置有可打开和锁紧的小内活络门可放置工件,所述内筒左端焊接有大圆封板,所述大圆封板圆周边缘上均匀开有12个以上长扁细型出渣口且下部设置有可打开和锁紧的内活络门可取出工件,所述内筒内侧全部固定有研磨材料,所述大圆封板圆周外侧固定有内齿圈,所述内齿圈两内侧分别啮合有两个同样大小的齿轮,所述两齿轮的轴心与内筒的轴心线平行,所述两个齿轮分别固定在两个同样大小的电机的传动轴上,所述电机固定在电机支架上,所述电机开启可通过齿轮和内齿圈带动内筒旋转,由于结构设计利用了力矩原理,动力需求大幅降低,因而大幅减少了能耗;关键是使用所述的一种锻前处理装置预处理时,是将需锻前处理的工件从装置右端提前放入内筒,随着内筒的旋转,内筒的研磨材料与工件相互挤压摩擦,清楚掉工件表面的毛刺、氧化皮、尖锐凸起等,首先经内筒右段形状呈圆锥状,此处处理工件两端部的毛刺和倒角等,随着重力作用,边旋转工件边滑落内筒左段形状呈八角锥体状内,此处处理工件的圆周面。装置运转工程中,处理下来的毛刺等杂质因离心力和重力的作用下经内筒左端大圆封板上的出渣口滑落到清碴口排除,从而不会造成毛刺等杂质对工件的击打损伤,保障了预处理效果;

4)、坯料放入电加热炉加热,第一火坯料加热温度至1200℃,压钳口,倒棱,错水口;

5)、第二火对4)步获 得的坯材进行再次加热,加热至1200℃,采用型砧镦粗,拔长;

6)、第三火对5)步获得的坯材进行再次加热,加热至1105℃,闭式滚挤;

7)、终锻:终锻温度810℃,采用电加热加热,再用型砧镦粗,拔长至规定尺寸;

8)、热处理:加热至800°C保温2小时,空冷至520°C,加热至600°C,空冷;

9)、用车床粗车齿轮轴,后用箱式炉进行热处理;

10)、精车齿坯至尺寸,用铣床加工键槽;

11)、用滚齿机滚齿后,用高频淬火机床进行齿面淬火;

12)、最后工序是磨齿。

实施例三

一种轨道交通用齿轮轴的生产方法,其特征在于:包括如下步骤:

1)、选取棒料,检查棒料的组分、棒料尺寸规格,使用超声波探测仪进行棒料内部缺陷检测;

2)、下料,采用圆盘锯从棒料上锯切获取所需棒坯料;

3)、使用一种锻前处理装置进行处理,所述一种锻前处理装置,如图所示包括机架、机壳、电机支架、清碴口、内筒,所述机壳焊接在机架上,机壳左侧焊接有电机支架,机壳下面呈漏斗状焊接有清碴口,所述机壳左右侧还设置有活络门可打开放置和取出工件,所述内筒两侧面通过固定在机壳两侧面中心的带座轴承悬空支撑在机壳内,所述内筒右段形状呈圆锥状,左段形状呈八角锥体状,所述圆锥状是右端直径小,左端直径大,所述八角锥体状右端口径小,左端口径大,所述圆锥状左端是所述八角锥体状右端的内接圆,所述圆锥状和八角锥体状轴心同轴,所述内筒右端焊接有小圆封板,所述小圆封板上设置有可打开和锁紧的小内活络门可放置工件,所述内筒左端焊接有大圆封板,所述大圆封板圆周边缘上均匀开有12个以上长扁细型出渣口且下部设置有可打开和锁紧的内活络门可取出工件,所述内筒内侧全部固定有研磨材料,所述大圆封板圆周外侧固定有内齿圈,所述内齿圈两内侧分别啮合有两个同样大小的齿轮,所述两齿轮的轴心与内筒的轴心线平行,所述两个齿轮分别固定在两个同样大小的电机的传动轴上,所述电机固定在电机支架上,所述电机开启可通过齿轮和内齿圈带动内筒旋转,由于结构设计利用了力矩原理,动力需求大幅降低,因而大幅减少了能耗;关键是使用所述的一种锻前处理装置预处理时,是将需锻前处理的工件从装置右端提前放入内筒,随着内筒的旋转,内筒的研磨材料与工件相互挤压摩擦,清楚掉工件表面的毛刺、氧化皮、尖锐凸起等,首先经内筒右段形状呈圆锥状,此处处理工件两端部的毛刺和倒角等,随着重力作用,边旋转工件边滑落内筒左段形状呈八角锥体状内,此处处理工件的圆周面。装置运转工程中,处理下来的毛刺等杂质因离心力和重力的作用下经内筒左端大圆封板上的出渣口滑落到清碴口排除,从而不会造成毛刺等杂质对工件的击打损伤,保障了预处理效果;

4)、坯料放入电加热炉加热,第一火坯料加热温度至1200℃,压钳口,倒棱,错水口;

5)、第二火对4)步获 得的坯材进行再次加热,加热至1210℃,采用型砧镦粗,拔长;

6)、第三火对5)步获得的坯材进行再次加热,加热至1110℃,闭式滚挤;

7)、终锻:终锻温度810℃,采用电加热加热,再用型砧镦粗,拔长至规定尺寸;8)、热处理:加热至810°C保温2小时,空冷至520°C,加热至610°C,空冷;

9)、用车床粗车齿轮轴,后用箱式炉进行热处理;

10)、精车齿坯至尺寸,用铣床加工键槽;

11)、用滚齿机滚齿后,用高频淬火机床进行齿面淬火;

12)、最后工序是磨齿。

- 一种轨道交通用齿轮轴的生产方法

- 一种轨道交通用大尺寸铝合金型材及其生产方法