一种硅酸盐水泥制备方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及水泥制备技术领域,尤其是涉及一种硅酸盐水泥制备方法。

背景技术

硅酸盐水泥是水泥类别中具有代表性的一种,也是现有生产建设中使用非常广泛的一种;硅酸盐水泥的主要矿物组成是硅酸三钙、硅酸二钙、铝酸三钙以及铁铝酸四钙,这些矿物质主要在提高水泥强度上发挥作用,在经过一定时间的干燥与挥发之后达到水泥的最佳强度,由于其价格亲民以及性能佳,越来越受到青睐。

现有的硅酸盐在制备的过程中,一般是以石灰石和黏土为主要原料,经过破碎、配料、磨细之后生成生料,在将生料喂入至煅烧窑中经过煅烧生成熟料,最后将熟料中加入一定比例的石膏粉末混合即可制得。其中,在将水泥熟料与石膏粉进行混合的过程中,通常是利用搅拌机将水泥熟料与石膏粉进行混合搅拌,最后将经过搅拌之后的水泥成品进行统一包装运输即可。

上述中的现有技术方案存在以下缺陷:在利用搅拌机对水泥熟料以及石膏粉进行混合搅拌的过程中,一般的水泥熟料与石膏粉末的量都非常大,故在搅拌机中进行搅拌的水泥熟料与石膏粉末的量也非常大,使得搅拌机中进行搅拌的时间也相应的较长,无疑增加了水泥生产的时间,降低生产效率;除此之外,由于搅拌的量较大,在搅拌的过程中容易出现搅拌不充分、搅拌不均匀的效果出现,降低水泥生产的质量,故还有可改进的空间。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种硅酸盐水泥制备方法,具有在水泥制备的搅拌过程中效率更高、水泥成分混合更加充分均匀的效果。

本发明的上述发明目的是通过以下技术方案得以实现的:

一种硅酸盐水泥制备方法,其使用了一种硅酸盐水泥混合设备,该设备包括混料筒,所述混料筒上端设有至少一组进料装置,所述混料筒内还设置有对进料进行混合的一级混料装置以及二级混料装置,其中;

所述进料装置包括进料管、进风管、导风管、混料管、鼓风机、连接杆、连接框以及倾斜导风板,所述进风管固定安装于混料筒上端,所述进料管固定安装于进料管远离混料筒的侧且与进风管相互连通,所述导风管固定安装于进风管一端且向混料筒内腔中倾斜,所述导风管与进风管相互连通设置,所述混料管固定安装于导风管远离进行管的一端且向混料筒内腔中延伸,所述鼓风机设于进风管远离导风管的一端且向进风管中鼓风,所述进料管位于鼓风机与导风管之间,所述连接杆固定安装于混料管端部并向混料筒内腔中延伸,所述连接框固定安装于连接杆端部且位于混料管内腔中,所述倾斜导风板设置有若干块且转动安装于连接框上;

所述一级混料装置包括驱动电机、固定板、驱动筒、套设筒、上搅料盘以及下搅料盘,所述驱动电机设于操作车间地面上,所述固定板固定安装于驱动电机上,所述驱动筒与驱动电机输出轴固定安装且穿设于固定板向混料筒内延伸,所述套设筒转动安装于固定板上且套设与驱动筒上,所述驱动筒外侧壁与所述套设筒内侧壁啮合,所述上搅料盘固定安装于驱动筒远离驱动电机的一端,所述下搅料盘固定安装于套设筒外侧壁上,且所述上搅料盘位于下搅料盘上方,所述上搅料盘与下搅料盘上均开设有落料口;

所述二级混料装置包括打料辊、旋转电机、旋转块、混料杆以及接料筒,所述接料筒固定安装于混料筒下端且供套设筒滑移穿设,所述打料辊固定安装于下搅料盘远离上搅料盘的一侧并向接料筒的底部延伸,所述旋转电机固定安装于打料辊上,所述打料辊上开设有供旋转电机安装的安装槽,所述旋转块固定安装于旋转电机输出轴上以受旋转电机的控制而发生旋转,所述混料杆固定安装于旋转块远离旋转电机的一侧;

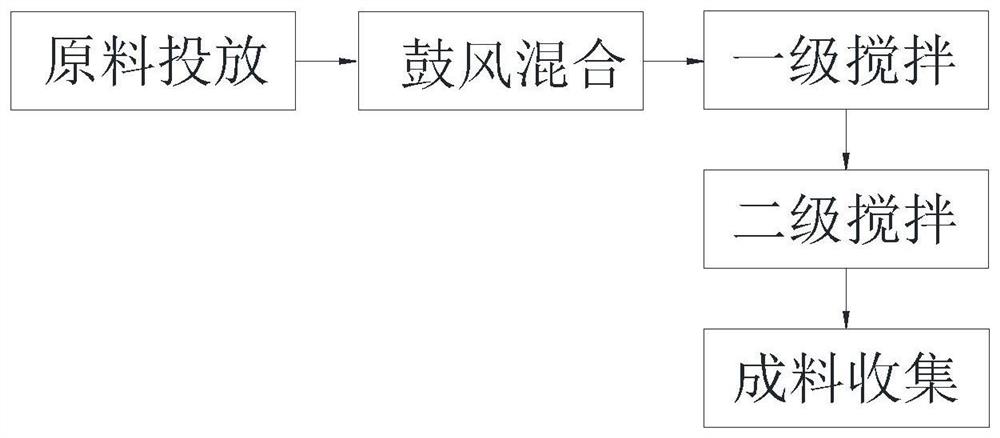

利用上述的硅酸盐水泥混合设备对硅酸盐水泥制备方法制备方法包括以下步骤:

S1:原料投放,将熟料以及石膏粉通过进料管进行投放,通过鼓风机将熟料以及石膏粉吹向至混料管内;

S2:鼓风混合,通过鼓风机鼓风的方式对步骤S1中的熟料以及石膏粉在混料管内进行混合;

S3:一级搅拌,将步骤S2中经过混合的熟料与石膏粉通过一级混料装置进行一级搅拌;

S4:二级搅拌,将步骤S3中的经过熟料与石膏粉通过二级混料装置进行二级搅拌;

S5:成料收集,将经过一级搅拌与二级搅拌之后的成品水泥进行收集即可。

作为本发明的优选技术方案,所述混料管内设置有驱动倾斜导风板呈周期性转动的驱动装置,所述驱动装置包括驱动气缸、驱动齿条、连接条以及连接槽,所述驱动气缸设置有两组且分别位于连接框相对的外侧壁上,且两所述驱动气缸的驱动方向相反,所述驱动齿条分别固定于两驱动气缸的输出端,所述连接条固定安装于倾斜导风板两端,所述连接槽开设于连接框上且供连接条穿设滑移,所述连接条与驱动齿条啮合。

作为本发明的优选技术方案,所述倾斜导风板上转动安装有若干打料叶片。

作为本发明的优选技术方案,所述混料筒上固定安装有供混料管穿设的过滤盖。

作为本发明的优选技术方案,所述接料筒底部设置有出料口,所述接料筒底部靠近出料口位置处设置有出料装置,所述出料装置包括出料管、接料管、扇形封口块以及驱动压簧,所述出料管固定安装于接料筒底部且与出料口相互连通,所述接料管滑移套设于出料管上,所述扇形封口块周向转动安装于接料管内侧壁上,且若干扇形封口块相互配合以将接料管内腔进行封堵,所述驱动压簧一端固定安装于接料管内侧壁上,所述驱动压簧另一端与扇形封口块底部固定连接以驱使扇形封口块相互抵触密封。

作为本发明的优选技术方案,所述接料管靠近出料管的一端一体设置有若干与出料管外侧壁滑移抵触的连接钩,所述出料管上开设有供连接钩插设卡接的卡接孔,所述卡接孔包括出料孔与堵料孔,所述出料孔位于堵料孔上方;所述连接钩侧壁上一体设置有拉动环。

作为本发明的优选技术方案,所述出料管远离接料筒的端部设置有与接料管内侧壁滑移抵触的密封圈,所述密封圈靠近出料管的一侧一体设置有若干插接柱,所述出料管上开设有供插接柱插设安装且与插接柱相对应的插接孔。

综上所述,本发明包括以下至少一种有益技术效果:

1.在实际对水泥熟料粉与石膏粉进行混合的过程中,可通过进料装置使得熟料与石膏粉在混料管中通过鼓风机进行初步混合,再通过一级混料装置与二级混料装置的相互配合,对熟料与石膏粉末进行充分的混合,且整个混合的过程中,由于鼓风机的风使得粉末颗粒均可处于漂浮的单独颗粒状态,即可保证在混合的过程中提高混合效果、提高混合效率,且在大量原料进行混合的情况下也能够保证混合的更加充分,提高水泥混合之后的质量。

2.驱动装置的设置,使得在将熟料粉末与石膏粉通过导风管送入至混料管内的过程中,驱使倾斜导风板摆动,从而使熟料以及石膏粉随着倾斜导风板的摆动而充分混合,进一步提高熟料与石膏粉的混合效果。

3.打料叶片的设置,当鼓风机的风经过倾斜打料板上时,会吹动打料叶片发生转动,打料叶片发生转动的过程中,扰乱经过倾斜导风板上的气流,从而驱使粉末更加充分的混合,进一步提高了原料的混合效果。

附图说明

图1是本发明的工艺流程图。

图2是本发明的主体结构示意图。

图3是进料装置的结构示意图。

图4是驱动装置的结构示意图。

图5是一级混料装置的结构示意图。

图6是二级混料装置的结构示意图。

图7是出料装置的结构示意图。

图8是图7中A区域的放大示意图。

图中,1、混料筒;2、进料装置;3、一级混料装置;4、二级混料装置;21、进料管;22、进风管;23、导风管;24、混料管;25、鼓风机;26、连接杆;27、连接框;28、倾斜导风板;31、驱动电机;32、固定板;33、驱动筒;34、套设筒;35、上搅料盘;36、下搅料盘;5、落料口;41、打料辊;42、旋转电机;43、旋转块;44、混料杆;45、接料筒;411、安装槽;6、驱动装置;61、驱动气缸;62、驱动齿条;63、连接条;64、连接槽;281、打料叶片;7、过滤盖;451、出料口;8、出料装置;81、出料管;82、接料管;83、扇形封口块;84、驱动压簧;821、连接钩;811、卡接孔;812、出料孔;813、堵料孔;822、拉动环;9、密封圈;91、插接柱;92、插接孔。

具体实施方式

以下结合附图对本发明作进一步详细说明。

参照图2-图4所示,为本发明公开的一种硅酸盐水泥制备方法,该硅酸盐水泥制备方法使用了一种硅酸盐水泥混合设备,硅酸盐水泥混合设备包括混料筒1,本实施例中混料筒1为金属中空的筒状结构;混料筒1上端设有至少一组进料装置2;混料筒1内还设置有对进料进行混合的一级混料装置3以及二级混料装置4;在实际对水泥熟料粉与石膏粉进行混合的过程中,可通过进料装置2使得熟料与石膏粉在混料管24中通过鼓风机25进行初步混合,再通过一级混料装置3与二级混料装置4的相互配合,对熟料与石膏粉末进行充分的混合;且整个混合的过程中,由于鼓风机25的风使得粉末颗粒均可处于漂浮的单独颗粒状态,即可保证在混合的过程中提高混合效果,提高混合效率,且在大量原料进行混合的情况下也能够保证混合的更加充分,提高水泥混合之后的质量。

参照图3所示,进料装置2包括进料管21、进风管22、导风管23、混料管24、鼓风机25、连接杆26、连接框27以及倾斜导风板28;本实施例中,进风管22固定安装于混料筒1上端,进料管21固定安装于进料管21远离混料筒1的侧且与进风管22相互连通,导风管23固定安装于进风管22一端且向混料筒1内腔中倾斜,导风管23与进风管22相互连通设置,混料管24固定安装于导风管23远离进行管的一端且向混料筒1内腔中延伸,且导风管23设置有两根且位于混料管24的左右两侧,同理进风管22与混料管24同样设置有两根;鼓风机25设于进风管22远离导风管23的一端且向进风管22中鼓风,进料管21位于鼓风机25与导风管23之间;在实际使用的过程中,开启进风管22端部的鼓风机25,在将熟料与石膏粉通过两根进料管21倒入,通过鼓风机25的风力将熟料粉末与石膏粉粉末通过导风管23吹向至混料管24中,使得熟料与石膏粉粉末在风力的作用下进行初步混合。连接杆26为金属材质的杆状结构,连接杆26固定安装于混料管24端部并向混料筒1内腔中延伸,连接框27为矩形框型新结构,固定安装于连接杆26端部且位于混料管24内腔中,倾斜导风板28设置有若干块且转动安装于连接框27上;在实际操作的过程中,通过改变倾斜导风板28的倾斜角度,即可改变气流经过倾斜导风板28上的流动方向,当多块倾斜导风板28的风向不同或者风向发生周期性变化时,从而使经过倾斜导风板28上的熟料与石膏粉发生相互冲击,以进一步提高实际混合的效果。

继续参照图3所示,混料筒1上固定安装有供混料管24穿设的过滤盖7。过滤盖7能够使空气流通的同时阻挡水泥粉末从过滤盖7中通过,保证经过混合之后的水泥粉末被统一集中在混料筒1中。

参照图4所示,为了保证熟料与石膏粉在实际混合的过程中更加充分,混料管24内设置有驱动倾斜导风板28呈周期性转动的驱动装置6;其中,驱动装置6包括驱动气缸61、驱动齿条62、连接条63以及连接槽64,本实施例中,驱动气缸61设置有两组且分别位于连接框27相对的外侧壁上,且两驱动气缸61的驱动方向相反,驱动齿条62分别固定于两驱动气缸61的输出端,连接条63固定安装于倾斜导风板28两端,连接槽64开设于连接框27上且供连接条63穿设滑移,连接条63与驱动齿条62啮合。在实际操作的过程时,通过驱动气缸61的周期性伸出与缩回,使得与驱动齿条62啮合的连接条63发生自转,从而带动倾斜导风板28发生摆动,且左侧的倾斜导风板28与右侧的倾斜导风板28的摆动方向相反,从而使经过倾斜导风板28上的熟料与石膏粉从倾斜导风板28上吹出之后会相互交集碰撞,以进一步提高混料的效果。

继续参照图4所示,倾斜导风板28上转动安装有若干打料叶片281,打料叶片281为扇叶状。打料叶片281的设置,当鼓风机25的风经过倾斜打料板上时,会吹动打料叶片281发生转动,打料叶片281发生转动的过程中,扰乱经过倾斜导风板28上的气流,从而驱使粉末更加充分的混合,进一步提高了原料的混合效果。

参照图5所示,一级混料装置3包括驱动电机31、固定板32、驱动筒33、套设筒34、上搅料盘35以及下搅料盘36;本实施例中,驱动电机31固定安装于操作车间地面上,固定板32固定安装于驱动电机31上,驱动筒33与驱动电机31输出轴固定安装且穿设于固定板32向混料筒1内部延伸;套设筒34转动安装于固定板32上且套设与驱动筒33上,驱动筒33外侧壁与套设筒34内侧壁啮合;当驱动电机31带动驱动筒33发生转动的过程中,驱动筒33会带动套设筒34一同发生转动,由于套设筒34内径与驱动筒33外径周长不同,从而套设筒34与驱动筒33会发生相对转动。上搅料盘35固定安装于驱动筒33远离驱动电机31的一端,下搅料盘36固定安装于套设筒34外侧壁上,且上搅料盘35位于下搅料盘36上方,上搅料盘35与下搅料盘36上均开设有落料口5;当驱动电机31带动驱动筒33与套设筒34发生相对转动的过程中,上搅料盘35与下搅料盘36同样会跟着驱动筒33与套设筒34发生相对转动,当上搅料盘35与下搅料盘36发生相对转动的过程中,会对从混料管24中落下的熟料与石膏粉进行持续的搅拌混合,从而进一步提高混合效果。

参照图6所示,二级混料装置4包括打料辊41、旋转电机42、旋转块43、混料杆44以及接料筒45,接料筒45固定安装于混料筒1下端且供套设筒34滑移穿设,当经过一级混料装置3混合之后的原料会被接料听承接;打料辊41固定安装于下搅料盘36远离上搅料盘35的一侧并向接料筒45的底部延伸,当下搅料盘36运转的过程中,会带动打料辊41一同运转,从而对落入至接料筒45内的水泥粉料进行再次搅拌。旋转电机42固定安装于打料辊41上,打料辊41上开设有供旋转电机42安装的安装槽411,旋转块43固定安装于旋转电机42输出轴上以受旋转电机42的控制而发生旋转,混料杆44固定安装于旋转块43远离旋转电机42的一侧;当打料辊41发生转动的过程中,旋转电机42会带动旋转块43以及混料杆44发生转动,进一步对水泥粉料进行搅拌,经过搅拌之后的水泥粉料能够进一步被搅散,达到混合充分的效果。

参照图7所示,为了能够更加方便的将经过混合之后的水泥粉料进行收集,接料筒45底部设置有出料口451,经过充分搅拌之后的水泥粉料混从出料口451中流出以方便收集;除此之外,接料筒45底部靠近出料口451位置处设置有出料装置8,出料装置8包括出料管81、接料管82、扇形封口块83以及驱动压簧84;本实施例中,出料管81固定安装于接料筒45底部且与出料口451相互连通,水泥原料会通过出料管81落下,接料管82滑移套设于出料管81上,扇形封口块83周向转动安装于接料管82内侧壁上,且若干扇形封口块83相互配合以将接料管82内腔进行封堵,驱动压簧84一端固定安装于接料管82内侧壁上,驱动压簧84另一端与扇形封口块83底部固定连接以驱使扇形封口块83相互抵触密封。在实际操作的过程中,将接料管82向出料管81方向推入,使得出料管81与接料管82内的扇形封口块83发生抵触,以使扇形封口块83相互分离,从而使得水泥粉料从扇形封口块83的间隙中落下;相反的,当不需要将水泥粉料取出时,只需将接料管82向下拉动,使得扇形封口块83通过驱动压簧84的压力相互挤进,从而保证水泥粉料不易落下即可。

继续参照图7所示,为了方便控制扇形封口块83的抵触密封与分离,接料管82靠近出料管81的一端一体设置有若干与出料管81外侧壁滑移抵触的连接钩821,出料管81上开设有供连接钩821插设卡接的卡接孔811,卡接孔811包括出料孔812与堵料孔813,出料孔812位于堵料孔813上方;当需要将接料筒45内的水泥粉料进行收集时,只需将连接钩821与出料孔812卡接,当不需要收集水泥粉料时,只需将连接钩821与堵料孔813进行卡接即可。除此之外,连接钩821侧壁上一体设置有拉动环822。在实际操作的过程中,通过拉动环822能够更加方便快捷的对连接钩821进行拉动,方便实际的操作。

参照图8所示,为了保证装置的密封性,出料管81远离接料筒45的端部设置有与接料管82内侧壁滑移抵触的密封圈9,密封圈9靠近出料管81的一侧一体设置有若干插接柱91,出料管81上开设有供插接柱91插设安装且与插接柱91相对应的插接孔92。在将密封圈9安装至出料管81上时,只需将插接柱91插设至插接孔92中即可。

回看图1所示,利用上述的硅酸盐水泥混合设备对硅酸盐水泥制备方法制备方法包括以下步骤:

S1:原料投放,将熟料以及石膏粉通过进料管21进行投放,通过鼓风机25将熟料以及石膏粉吹向至混料管24内;

S2:鼓风混合,通过鼓风机25鼓风的方式对步骤S1中的熟料以及石膏粉在混料管24内进行混合;

S3:一级搅拌,将步骤S2中经过混合的熟料与石膏粉通过一级混料装置3进行一级搅拌;

S4:二级搅拌,将步骤S3中的经过熟料与石膏粉通过二级混料装置4进行二级搅拌;

S5:成料收集,将经过一级搅拌与二级搅拌之后的成品水泥进行收集即可。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种高抗折微膨胀耐侵蚀的道路硅酸盐水泥熟料以及道路硅酸盐水泥制备方法

- 道路硅酸盐水泥熟料以及道路硅酸盐水泥制备方法