转子

文献发布时间:2023-06-19 09:40:06

本申请是申请日为2018年7月26日、申请号为201810833993.9、发明名称为“转子”的中国发明专利申请的分案申请。

技术领域

本发明涉及一种电动机的转子。

背景技术

近年,为了应对对于电动机的高输出化的要求,开发有一种使转子芯体的轴向长度纵长化的电动机。在这样的电动机中,公知一种由沿着轴向排列的多个区段构成该转子芯体的技术(例如,日本特开2006-230189号公报)。

在上述这样的电动机中,谋求提高电动机的转矩和转子的机械强度。

发明内容

在本发明的一技术方案中,提供一种电动机的转子,其中,电动机的转子包括:轴,其沿着轴向延伸;多个转子区段,其分别固定于轴的径向外侧,并沿着轴向排列,该多个转子区段分别具有:芯体,其具有一对轴向端面并且具有在这些轴向端面之间延伸的贯通孔;以及导体,其配置于贯通孔;以及连结构造,其以彼此导通的方式连结多个转子区段中的第1转子区段的导体和与该第1转子区段在轴向上相邻的多个转子区段中的第2转子区段的导体,第1转子区段的芯体的轴向端面与第2转子区段的芯体的轴向端面彼此接触,连结构造将第1转子区段和第2转子区段彼此机械连结。

也可以是,所述第1转子区段的所述导体在面向所述第2转子区段的所述导体的一侧以向所述第1转子区段的所述芯体的外侧突出的方式配置,所述第2转子区段的所述导体在面向所述第1转子区段的所述导体的一侧以向所述第2转子区段的所述芯体的内侧缩进的方式配置,所述连结构造具有将所述第1转子区段的所述导体嵌入于所述第2转子区段的所述贯通孔并使其与该第2转子区段的所述导体抵接的构造。

也可以是,所述连结构造具有使所述第1转子区段的所述导体与所述第2转子区段的所述导体彼此嵌合的构造。

也可以是,所述连结构造具有:侧面,其设于所述第1转子区段的所述导体,并朝向与所述轴向交叉的方向;以及第2侧面,其设于所述第2转子区段的所述导体,与所述侧面平行地配置,并与该侧面抵接。

也可以是,所述连结构造具有:端面,其设于所述第1转子区段的所述导体,并朝向所述轴向;以及第2端面,其设于所述第2转子区段的所述导体,并与所述端面抵接。

也可以是,所述第1转子区段的所述导体的所述侧面为与所述轴向平行地延伸的面,或者是相对于所述轴向倾斜的倾斜面。

也可以是,所述连结构造具有中继导体,该中继导体配置于所述第1转子区段的所述导体与所述第2转子区段的所述导体之间,所述第1转子区段的所述导体在面向所述中继导体的一侧以向所述第1转子区段的所述芯体的内侧缩进的方式配置,所述第2转子区段的所述导体在面向所述中继导体的一侧以向所述第2转子区段的所述芯体的内侧缩进的方式配置,所述中继导体的所述轴向的一端嵌入于所述第1转子区段的所述贯通孔并与该第1转子区段的所述导体抵接,所述中继导体的所述轴向的另一端嵌入于所述第2转子区段的所述贯通孔并与该第2转子区段的所述导体抵接。

也可以是,所述中继导体的所述一端以与所述第1转子区段的所述导体嵌合的方式构成,或者,所述中继导体的所述另一端以与所述第2转子区段的所述导体嵌合的方式构成。

也可以是,所述中继导体具有设于所述一端并朝向与所述轴向交叉的方向的第1侧面,并且,所述第1转子区段的所述导体具有与所述第1侧面平行地配置并与该第1侧面抵接的第2侧面,或者,所述中继导体具有设于所述另一端并朝向与所述轴向交叉的方向的第3侧面,并且,所述第2转子区段的所述导体具有与所述第3侧面平行地配置并与该第3侧面抵接的第4侧面。

也可以是,所述第1侧面或所述第3侧面为与所述轴向平行地延伸的面,或者是相对于所述轴向倾斜的倾斜面。

也可以是,所述中继导体具有设于所述一端并朝向所述轴向的第1端面,并且,所述第1转子区段的所述导体具有与所述第1端面抵接的第2端面,或者,所述中继导体具有设于所述另一端并朝向所述轴向的第3端面,并且,所述第2转子区段的所述导体具有与所述第3端面抵接的第4端面。

也可以是,该转子还包括一对短路环,该一对短路环自轴向两侧夹持所述多个转子区段,并与该多个转子区段的所述导体导通,所述一对短路环中的至少一个短路环具有孔或凸部,该孔容纳与该短路环相邻的所述转子区段的所述导体,该凸部嵌入于与该短路环相邻的所述转子区段的所述贯通孔并与该转子区段的所述导体抵接。

采用本发明,能够增大在轴向上相连的导体的轴向长度,能够增大在导体产生的感应电流,因此,能够增大转子的旋转转矩。与此同时,能够强化轴向上相邻的两个芯体之间的径向上的强度,因此,能够防止这些芯体在径向上相对偏移。

附图说明

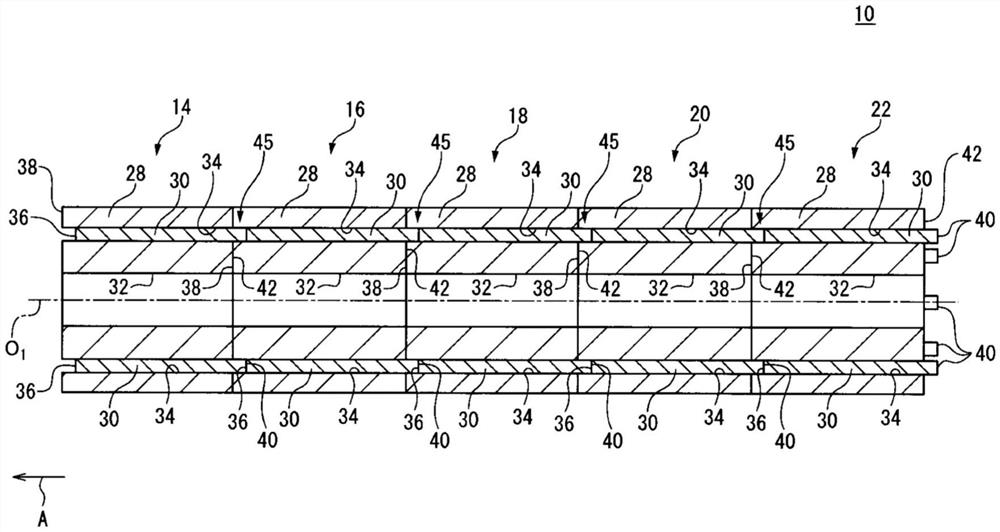

图1是一实施方式所涉及的转子的侧视图。

图2是图1所示的转子的剖视图,从容易理解的观点出发,省略了轴和短路环。

图3是图1所示的转子区段的剖视图。

图4是在图3中的IV-IV处切断后的剖视图。

图5是另一实施方式所涉及的连结构造的分解立体图。

图6是表示利用图5所示的连结构造连结了两个导体的状态的剖视图。

图7是又一实施方式所涉及的连结构造的分解立体图。

图8是表示利用图7所示的连结构造连结了两个导体的状态的剖视图。

图9是再一实施方式所涉及的连结构造的分解立体图。

图10是表示利用图9所示的连结构造连结了两个导体的状态的剖视图。

图11是另一实施方式所涉及的转子的剖视图。

图12是图11所示的转子区段的剖视图。

图13是将图11所示的连结构造放大后的放大剖视图。

图14是其他实施方式所涉及的连结构造的放大剖视图。

图15是其他实施方式所涉及的连结构造的放大剖视图。

图16是其他实施方式所涉及的连结构造的放大剖视图。

图17是其他实施方式所涉及的连结构造的放大剖视图。

具体实施方式

以下,根据附图详细说明本发明的实施方式。另外,在以下说明的各种实施方式中,对相同的要素标注相同的附图标记,并省略重复的说明。而且,在以下的说明中,轴向表示转子的旋转轴线O

参照图1,说明一实施方式所涉及的、电动机的转子10。转子10能够应用为感应电动机的转子,并与定子(未图示)一起构成电动机(未图示)。

转子10包括轴12、多个转子区段14、16、18、20、22以及一对短路环24、26。轴12为沿着轴向延伸的圆柱状的构件。多个转子区段14、16、18、20、22固定于轴12的径向外侧,并沿着轴向排列。

接着,按照图2~图5,说明转子区段14、16、18、20、22。在本实施方式中,转子区段14、16、18、20、22具有相同的结构。

如图3和图4所示,转子区段14、16、18、20、22分别具有圆筒状的芯体28和多个导体30。芯体28例如由沿着轴向层叠的多个磁性钢板构成。

芯体28具有中心孔32、多个贯通孔34、轴向前方的端面38以及轴向后方的端面42。中心孔32沿着轴向贯穿芯体28的中心。在该中心孔32贯穿有轴12,芯体28例如通过热压配合固定于轴12的外周面。

贯通孔34呈大致圆形,在中心孔32的径向外侧以沿着周向以大致等间隔排列的方式配置,该贯通孔34自端面38延伸到端面42并在轴向上贯穿芯体28。在这些贯通孔34分别配置有导体30。导体30具有大致圆形的截面形状,例如利用压铸配置于贯通孔34。

各个导体30的轴向前端36比芯体28的轴向前方的端面38向轴向后方偏移地配置。由此,在贯通孔34的轴向前端部形成有空间44。另一方面,各个导体30的轴向后端40以比芯体28的轴向后方的端面42向轴向后方突出的方式配置。

这样,在转子区段14、16、18、20、22中,导体30以其轴向前端36向芯体28的内侧缩进、其轴向后端40向芯体28的外侧突出的方式配置于贯通孔34。

如图1和图2所示,在转子区段14、16、18、20、22沿着轴向排列配置的情况下,轴向上彼此相邻的两个转子区段14、16、转子区段16、18、转子区段18、20、以及转子区段20、22彼此抵接。

具体而言,一个转子区段(第1转子区段)14、16、18、20的轴向后方的端面42与在该一个转子区段14、16、18、20的轴向后侧相邻的另一转子区段(第2转子区段)16、18、20、22的轴向前方的端面38面接触。

而且,该一个转子区段14、16、18、20的导体30的轴向后端40分别嵌入于在该另一转子区段16、18、20、22的贯通孔34形成的空间44,并与该另一转子区段16、18、20、22的导体30的轴向前端36抵接。由此,转子区段14、16、18、20、22的导体30在轴向上相连并导通。

这样,在转子10中,利用导体30的自芯体28突出的轴向后端40与空间44的嵌合,将一个转子区段14、16、18、20的导体30和与该一个转子区段的轴向后侧相邻的另一转子区段16、18、20、22的导体30以彼此导通的方式连结起来。

因而,导体30的轴向后端40与空间44之间的嵌合构造构成将轴向上相邻的两个导体以彼此导通的方式连结的连结构造45(图2)。

再次参照图1,短路环24、26以自轴向两侧夹持转子区段14、16、18、20、22的方式配置。具体而言,短路环24为圆筒状的导体,具有中心孔46和多个凸部48。中心孔46在轴向上贯穿短路环24的中心,并收容轴12。短路环24例如利用热压配合固定于轴12的外周面。

多个凸部48以自短路环24的轴向后方的端面50向轴向后方突出的方式形成,并分别配置在与设于转子区段14的多个贯通孔34相对应的位置。

短路环24以其端面50与转子区段14的芯体28的轴向前方的端面38面接触的方式相邻配置于该芯体28的轴向前侧。短路环24的凸部48分别嵌入于转子区段14的贯通孔34的空间44,并与转子区段14的导体30的轴向前端36导通接触。

短路环26为圆筒状的导体,具有中心孔52和多个导体容纳孔54。中心孔52容纳轴12。短路环26例如利用热压配合固定于轴12的外周面。

多个导体容纳孔54以自短路环26的轴向前方的端面56向内方凹陷的方式形成,并以与设于转子区段22的多个贯通孔34分别连通的方式配置于与这些贯通孔34相对应的位置。

短路环26以其端面56与转子区段22的芯体28的轴向后方的端面42面接触的方式相邻配置于该芯体28的轴向后侧。转子区段22的导体30的轴向后端40分别容纳于短路环26的导体容纳孔54并与该短路环26导通接触。

由此,导体30、短路环24、26彼此导通,并构成所谓的笼型导体,利用定子(未图示)所形成的旋转磁场使导体30产生感应电流,并产生绕轴线O的旋转转矩。由此,转子10绕轴线O旋转。

如上所述,在本实施方式中,利用连结构造45,一个转子区段14、16、18、20的导体30的轴向后端40嵌入于与该一个转子区段的轴向后侧相邻的另一转子区段16、18、20、22的贯通孔34的空间44,由此,该一个转子区段14、16、18、20与该另一转子区段16、18、20、22经由导体30机械连结。

而且,该一个转子区段的导体与该另一转子区段的划定贯通孔34的壁面卡合。根据该结构,能够强化该一个转子区段的芯体28与该另一转子区段的芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式中,转子区段14、16、18、20、22以相邻的两个芯体28彼此面接触的方式沿着轴向排列,在该相邻的两个芯体28之间未插入有短路环。

根据该结构,能够增大有助于产生旋转转矩的导体30的轴向长度,由此,能够增大这些导体30产生的感应电流,因此,能够增大转子10的旋转转矩。

在此,作为连结两个导体30的连结构造45,存在各种变形。以下,参照图5~图8说明连结构造的变形。

图5和图6表示导体60与在该导体60的轴向后侧配置的导体70之间的连结构造61。导体60、70和连结构造61能够应用于上述的转子10。

如图6所示,导体60以其轴向后端比芯体28的轴向后方的端面42向轴向后方突出的方式配置于贯通孔34。另一方面,导体70以其轴向前端比芯体28的轴向前方的端面38向轴向后方缩进的方式配置于贯通孔34。

在导体60的轴向后端形成有自端面62向轴向后方突出的凸部64。凸部64利用与轴向平行延伸的侧面66和与该侧面66的轴向后端缘连结的端面68划定。侧面66为朝向与轴向正交的方向的平面。端面62、68为与轴向大致正交的平面。

另一方面,在导体70形成有自其轴向前方的端面72向轴向后方凹陷的凹部74。凹部74利用侧面76和与该侧面76的轴向后端缘连接的端面78划定。侧面76为与凸部64的侧面66平行的平面。端面72、78分别为与导体60的端面62、68平行的平面。

如图6所示,在连结了导体60、70的情况下,导体60的轴向后端部嵌入于轴向后侧的贯通孔34的空间44,并且,凸部64与凹部74嵌合。此时,端面62与端面72、侧面66与侧面76以及端面68与端面78彼此面接触。由此,导体60、70在轴向上相连并导通。

这样,在本实施方式中,利用导体60的轴向后端部与空间44的嵌合以及凸部64与凹部74的嵌合,导体60和导体70以彼此连通的方式连结。因而,导体60的轴向后端部与空间44之间的嵌合构造以及凸部64与凹部74之间的嵌合构造构成连结构造61。

而且,连结构造61具有划定凸部64的侧面66和端面68以及划定凹部74的侧面76和端面78。利用该连结构造61,使轴向上彼此相邻的两个转子区段经由导体60、70机械连结。

根据本实施方式,导体60与轴向后侧的芯体28的划定贯通孔34的壁面卡合,由此,能够强化轴向上相邻的两个芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式中,沿着轴向延伸的侧面66、76互相抵接。由此,在转子10运行时,能够防止导体60和导体70断线。对于该功能,以下进行说明。

在转子10运行时,在由该转子10产生的热量等的影响下,存在轴向上相邻的两个芯体28以在轴向上自彼此分开的方式位移的情况。在这样的两个芯体28被分开的情况下,导体60和导体70也以在轴向上自彼此分开的方式位移。

在此,在本实施方式中,沿着轴向延伸的侧面66和侧面76抵接。因此,即使假设导体60和导体70在轴向上分开,侧面66和侧面76仍彼此接触、且在轴向上相对滑动。因此,能够维持导体60与导体70之间的导通接触,因此,能够防止导体60和导体70断线。

而且,在本实施方式中,除了侧面66与侧面76面接触以外,端面62与端面72以及端面68与端面78也彼此面接触。根据该结构,能够减小导体60与导体70之间的电阻,因此,产生更多的感应电流,从而能够产生更大的旋转转矩。

图7和图8表示导体80与在该导体80的轴向后侧配置的导体100之间的连结构造81。导体80、100和连结构造81能够应用于上述的转子10。

在导体80的轴向后端形成有自端面82向轴向后方突出的凸部84。凸部84呈四棱柱状,利用侧面86、88、90、92和端面94划定。

侧面86、88以彼此相对的方式与轴向平行地自端面82向轴向后方延伸。侧面90、92在侧面86、88之间延伸,并以彼此相对的方式与轴向平行地自端面82向轴向后方延伸。

侧面86、88、90、92分别为朝向与轴向正交的方向的平面。端面94与侧面86、88、90、92的轴向后端缘连接,为与轴向大致正交的平面。

另一方面,在导体100形成有自其轴向前方的端面102向轴向后方凹陷的凹部104。凹部104利用侧面106、108、110、112和端面114划定。

侧面106、108以彼此相对的方式自端面102向轴向后方延伸。侧面106为与凸部84的侧面86平行的平面,侧面108为与凸部84的侧面88平行的平面。

侧面110、112在侧面106、108之间延伸,并以彼此相对的方式自端面102向轴向后方延伸。侧面110为与凸部84的侧面90平行的平面,侧面112为与凸部84的侧面92平行的平面。端面114与侧面106、108、110、112的轴向后端缘连接,为与凸部84的端面94平行的平面。

在如图8所示地连结了导体80、100的情况下,导体80的轴向后端部嵌入于轴向后侧的贯通孔34的空间44,并且,凸部84与凹部104嵌合。

此时,端面82与端面102、侧面86与侧面106、侧面88与侧面108、侧面90与侧面110、侧面92与侧面112、以及端面94与端面114彼此面接触。由此,导体80、100在轴向上相连并导通。

这样,在本实施方式中,利用导体80的轴向后端部与空间44的嵌合以及凸部84与凹部104的嵌合,导体80和导体100以彼此导通的方式连结。因而,导体80的轴向后端部与空间44之间的嵌合构造以及凸部84与凹部104之间的嵌合构造构成连结构造81。

而且,连结构造81具有划定凸部84的侧面86、88、90、92和端面94以及划定凹部104的侧面106、108、110、112和端面114。利用该连结构造81,使轴向上彼此相邻的两个转子区段经由导体80、100机械连结。

根据本实施方式,导体80与划定贯通孔34的壁面卡合,由此,能够强化轴向上相邻的两个芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式中,沿轴向延伸的侧面86与侧面106、侧面88与侧面108、侧面90与侧面110以及侧面92与侧面112彼此抵接。由此,在转子10运行时,即使相邻的两个芯体28以在轴向上分开的方式产生了位移,也能够防止导体80和导体100断线。

图9和图10表示导体120与在该导体120的轴向后侧配置的导体130之间的连结构造121。导体120、130与连结构造121能够应用于上述的转子10。

在导体120的轴向后端形成有自端面122向轴向后方突出的凸部124。凸部124呈圆柱状,利用侧面126和端面128划定。侧面126为与轴向平行地延伸的圆筒面,朝向与轴向正交的方向。端面128与侧面126的轴向后端缘连接,为与轴向大致正交的平面。

另一方面,在导体130形成有自其轴向前方的端面132向轴向后方凹陷的凹部134。凹部134利用侧面136和端面138划定。侧面136为与凸部124的侧面126平行的圆筒面。端面138与侧面136的轴向后端缘连接,为与凸部124的端面128平行的平面。

在如图10所示地连结了导体120、130的情况下,导体120的轴向后端部嵌入于贯通孔34的空间44,并且,凸部124与凹部134嵌合。此时,侧面126与侧面136以及端面128与端面138彼此面接触。由此,导体120、130在轴向上相连并导通。

这样,在本实施方式中,利用导体120的轴向后端部与空间44的嵌合以及凸部124与凹部134的嵌合,导体120和导体130以彼此导通的方式连结。因而,导体120的轴向后端部与空间44之间的嵌合构造以及凸部124与凹部134之间的嵌合构造构成连结构造121。

而且,连结构造121具有划定凸部124的侧面126和端面128以及划定凹部134的侧面136和端面138。利用该连结构造121,轴向上彼此相邻的两个转子区段经由导体120、130机械连结。

根据本实施方式,导体120与划定贯通孔34的壁面卡合,由此,能够强化轴向上相邻的两个芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式中,沿轴向延伸的侧面126与侧面136彼此抵接。由此,在转子10运行时,即使相邻的两个芯体28以在轴向上分开的方式产生了位移,也能够防止导体120和导体130断线。

接着,参照图11~图13说明另一实施方式所涉及的转子140。如图11所示,转子140包括轴12、多个转子区段14’、16’、18’、20’、22’、一对短路环24A、24B以及多个中继导体142。转子区段14’、16’、18’、20’、22’固定于轴12的径向外侧,并沿着轴向排列。

转子区段14’、16’、18’、20’、22’具有相同的结构。转子区段14’、16’、18’、20’、22’与上述的转子区段14、16、18、20、22在导体30’方面不同。

具体而言,如图12所示,转子区段14’、16’、18’、20’、22’的各自的导体30’的轴向后端40’以比芯体28的轴向后方的端面42向轴向前方缩进的方式配置。由此,在各个贯通孔34的轴向后端部形成有空间144。

中继导体142具有与导体30’相同的传导率,或具有比导体30’的传导率高的传导率。如图11所示,中继导体142分别配置于一个转子区段14’、16’、18’、20’的导体30’和与该一个转子区段14’、16’、18’、20’的轴向后方相邻的另一转子区段16’、18’、20’、22’的导体30’之间。

具体而言,如图13所示,中继导体142的轴向前端部嵌入于在该一个转子区段14’、16’、18’、20’的贯通孔34形成的空间44。而且,中继导体142的轴向前方的端面146与该一个转子区段14’、16’、18’、20’的导体30’的轴向后端40’抵接。

另一方面,中继导体142的轴向后端部嵌入于在该另一转子区段16’、18’、20’、22’的贯通孔34形成的空间144。而且,中继导体142的轴向后方的端面148与该另一转子区段16’、18’、20’、22’的导体30’的轴向前端36抵接。

这样,在本实施方式中,利用中继导体142、该中继导体142的轴向前端部与空间44的嵌合以及该中继导体142的轴向后端部与空间144的嵌合,一个转子区段14’、16’、18’、20’的导体30’和与该一个转子区段的轴向后侧相邻的另一转子区段16’、18’、20’、22’的导体30’以彼此导通的方式连结。

因而,在本实施方式中,中继导体142、该中继导体142的轴向前端部与空间44之间的嵌合构造以及该中继导体142的轴向后端部与空间144之间的嵌合构造构成以彼此导通的方式连结轴向上相邻的两个导体30’的连结构造150。

利用该连结构造150,使一个转子区段14’、16’、18’、20’的导体30’与在该一个转子区段的轴向后侧相邻的另一转子区段16’、18’、20’、22’机械连结。

再次参照图11,短路环24A、24B具有与上述的短路环24相同的结构,并以自轴向两侧夹持转子区段14’、16’、18’、20’、22’的方式配置。

具体而言,短路环24A以其轴向后方的端面50与转子区段14’的芯体28的轴向前方的端面38面接触的方式相邻配置于该芯体28的轴向前侧。短路环24A的凸部48分别嵌入于转子区段14’的贯通孔34的空间44,并与转子区段14’的导体30的轴向前端36导通接触。

另一方面,短路环24B以其轴向前方的端面50与转子区段22’的芯体28的轴向后方的端面42面接触的方式相邻配置于该芯体28的轴向后侧。

短路环24B的凸部48分别嵌入于转子区段22’的贯通孔34的空间144,并与转子区段22’的导体30的轴向后端40’导通接触。由此,导体30’、中继导体142、短路环24A、24B彼此导通,并构成所谓的笼型导体。

在本实施方式中,中继导体142的轴向两端部嵌入于贯通孔34的空间44、144,并与划定该贯通孔34的壁面卡合。根据该结构,能够强化轴向上相邻的两个转子区段的芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式中,转子区段14’、16’、18’、20’、22’以相邻的两个芯体28彼此面接触的方式沿着轴向排列,在该相邻的两个芯体28之间未插入有短路环。

根据该结构,能够增大有助于产生旋转转矩的导体30’以及中继导体142的组装体的轴向长度,由此,能够增大在导体30’以及中继导体142产生的感应电流,因此,能够增大转子140的旋转转矩。

在此,作为连结轴向上相邻的两个导体30’的连结构造150,存在各种变形。以下,参照图14和图15说明连结构造的变形。

图14表示导体152与在该导体152的轴向后侧配置的导体154之间的连结构造156。导体152、154和连结构造156能够应用于上述的转子140。

在本实施方式中,在中继导体158的轴向前端部形成有凸部64A。凸部64A具有与上述的凸部64相同的结构,并以自中继导体158的端面160向轴向前方突出的方式设置。

另一方面,在中继导体158的轴向后端部形成有凸部64B。凸部64B具有与上述的凸部64相同的结构,并以自中继导体158的与端面160相反的一侧的端面164向轴向后方突出的方式设置。

在导体152的轴向后端部形成有凹部74A。凹部74A具有与上述的凹部74相同的结构,并以自导体152的轴向后方的端面162向轴向前方凹陷的方式设置。

另一方面,在导体154的轴向前端部形成有凹部74B。凹部74B具有与上述的凹部74相同的结构,并以自导体154的轴向前方的端面166向轴向后方凹陷的方式设置。

如图14所示,在利用连结构造156连结了导体152、154的情况下,中继导体158的轴向前端部嵌入于位于轴向前侧的贯通孔34的空间144,并且,凸部64A与凹部74A嵌合。而且,中继导体158的轴向后端部嵌入于位于轴向后侧的贯通孔34的空间44,并且,凸部64B与凹部74B嵌合。

此时,侧面66与侧面76、端面68与端面78、端面160与端面162、以及端面164与端面166彼此面接触。由此,导体152和导体154经由中继导体158彼此导通。

这样,在本实施方式中,利用中继导体158、该中继导体158的轴向前端部与空间144的嵌合、该中继导体158的轴向后端部与空间44的嵌合、凸部64A与凹部74A的嵌合以及凸部64B与凹部74B的嵌合,轴向上相邻的两个导体30’以彼此导通的方式连结。

因而,中继导体158、该中继导体158的轴向前端部与空间144之间的嵌合构造、该中继导体158的轴向后端部与空间44之间的嵌合构造、凸部64A与凹部74A之间的嵌合构造以及凸部64B与凹部74B之间的嵌合构造构成以彼此导通的方式连结轴向上相邻的两个导体30’的连结构造156。

根据本实施方式,中继导体158与划定贯通孔34的壁面卡合,由此,能够强化轴向上相邻的两个芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式中,沿轴向延伸的侧面66与侧面76彼此抵接。由此,在转子140运行时,即使相邻的两个芯体28以在轴向上分开的方式产生了位移,也能够防止导体152和导体154断线。

图15表示导体170与在该导体170的轴向后侧配置的导体172之间的连结构造174。导体170、172和连结构造174能够应用于上述的转子140。

在本实施方式中,在中继导体176的轴向前端部形成有凸部124A。凸部124A具有与上述的凸部124相同的结构,并以自中继导体176的端面178向轴向前方突出的方式设置。

另一方面,在中继导体176的轴向后端部形成有凸部124B。凸部124B具有与上述的凸部124相同的结构,并以自中继导体176的与端面178相反的一侧的端面180向轴向后方突出的方式设置。

在导体170的轴向后端部形成有凹部134A。凹部134A具有与上述的凹部134相同的结构,并以自导体170的轴向后方的端面182向轴向前方凹陷的方式设置。

另一方面,在导体172的轴向前端部形成有凹部134B。凹部134B具有与上述的凹部134相同的结构,并以自导体172的轴向前方的端面184向轴向后方凹陷的方式设置。

如图15所示,在利用连结构造174连结了导体170和导体172的情况下,中继导体176的轴向前端部嵌入于位于轴向前侧的贯通孔34的空间144,并且,凸部124A与凹部134A嵌合。而且,中继导体176的轴向后端部嵌入于位于轴向后侧的贯通孔34的空间44,并且,凸部124B与凹部134B嵌合。

此时,侧面126与侧面136、端面128与端面138、端面178与端面182以及端面180与端面184彼此面接触。由此,导体170和导体172经由中继导体176彼此导通。

这样,在本实施方式中,利用中继导体176、该中继导体176的轴向前端部与空间144的嵌合、该中继导体176的轴向后端部与空间44的嵌合、凸部124A与凹部134A的嵌合以及凸部124B与凹部134B的嵌合,轴向上相邻的两个导体30’以彼此导通的方式连结。

因而,中继导体176、该中继导体176的轴向前端部与空间144的嵌合、该中继导体176的轴向后端部与空间44的嵌合、凸部124A与凹部134A的嵌合以及凸部124B与凹部134B的嵌合构成以彼此导通的方式连结轴向上相邻的两个导体30’的连结构造174。

根据本实施方式,中继导体176与划定贯通孔34的壁面卡合,由此,能够强化轴向上相邻的两个芯体28之间的径向上的强度,因此,能够防止这些芯体28在径向上相对偏移。

而且,在本实施方式所涉及的连结构造174中,沿轴向延伸的侧面126与侧面136彼此抵接。由此,在转子140运行时,即使相邻的两个芯体28以在轴向上分开的方式产生了位移,也能够防止导体170和导体172断线。

另外,在图15所示的实施方式中,凸部124A、124B可以分别应用具有与上述的凸部84相同的结构的凸部84A、84B。该情况下,凹部134A、134B可以分别应用具有与上述的凹部104相同的结构的凹部104A、104B。

此外,上述的凸部64、64A、64B、84、84A、84B、124、124A、124B的侧面66、86、88、90、92、126可以为相对于轴向倾斜的倾斜面。

图16和图17中表示这样的实施方式。图16表示作为图6所示的连结构造61的变形例的连结构造61’。在连结构造61’中,划定在导体60’的轴向后端形成的凸部64’的侧面66’成为相对于轴向倾斜的倾斜面。而且,划定在导体70’的轴向前端形成的凹部74’的侧面76’成为与侧面66’平行的倾斜面。

图17表示作为图15所示地连结构造174的变形例的连结构造174’。在连结构造174’中,划定在中继导体176’的轴向两端形成的凸部124A’、124B’的侧面126’成为相对于轴向倾斜的倾斜面。

而且,划定在导体170’形成的凹部134A’的侧面136’成为与凸部124A’的侧面126’平行的倾斜面。而且,划定在导体172’形成的凹部134B’的侧面136’成为与凸部124B’的侧面126’平行的倾斜面。

如图15和图17所示,将侧面设为倾斜面,由此,能够使凸部与凹部容易嵌合,因此,能够使转子的制造作业容易化。

另外,导体30、30’、60、60’、70、70’、80、100、120、130、152、154、170、170’、172、172’的截面形状并不限定于圆形,可以是椭圆形或多边形等任何形状。该情况下,贯通孔34具有与导体一致的形状。

而且,在图1所示的实施方式中,还可以代替短路环24使用第2短路环26。该情况下,转子区段14的导体30的轴向前端36以自该转子区段14的芯体28的轴向前方的端面38向轴向前方突出的方式配置。而且,这些前端36分别容纳于第2短路环26的导体容纳孔54并与该第2短路环26导通接触。

另外,在图1所示的实施方式中,还可以代替短路环26使用第2短路环24。该情况下,转子区段22的导体30的轴向后端40以比该转子区段22的芯体28的轴向后方的端面42向轴向前方缩进的方式配置。而且,第2短路环24的凸部48分别自轴向后侧嵌入于转子区段22的贯通孔34,并与导体30的后端40导通接触。

而且,转子10、140可以具有2个~4个、或6个以上的转子区段。而且,转子10、140并不限定于感应电动机,还能够作为同步电动机等任何类型的电动机的转子使用。

以上,通过实施方式说明了本发明,但上述的实施方式并不用于限定技术方案的范围所涉及的发明。

- 转子铁芯、转子、马达、转子铁芯的制造方法以及转子的制造方法

- 外转子电机转子铸铝工装及其外转子电机用铸铝转子铁芯