一种扬声器开路检测电路

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及开路检测技术领域,尤其涉及一种扬声器开路检测电路。

背景技术

车载液晶仪表报警声音基本由车载扬声器发出,但由于扬声器需要实现整车的音频输出,而整车环境确又比较复杂,将使得报警声音被截断无法准确地发出。同时,由于没有针对性的诊断电路,用户无法确认报警声音被截断到底是扬声器本身疲劳断线故障;还是因为总线没有收到报警报文;或者是驱动扬声器的运放输出损坏;亦或是I2S解码芯片损坏。因此根本无法定位扬声器故障,需要进行拆机分析,可是拆机分析这种检查手段不利于售后退机分析与服务。而目前市场上的开路诊断,都是集成在运算放大IC中,此电路结构成本较高,不利项目推广使用。综上所述,现有的扬声器故障检测手段存在以下难点:

1、带开路检测的运算解码芯片价格昂贵,导致设备成本过高不利于市场推广;

2、无法精准的定位故障,例如无法确定是扬声器开路还是运算放大器开路,亦或是解码芯片故障或者其它故障。

发明内容

本发明提供一种扬声器开路检测电路,解决了现有技术无法对扬声器开路故障进行精确检测的技术问题。

为解决以上技术问题,本发明提供一种扬声器开路检测电路,包括:主控模块及与其连接的采样检测电路;所述采样检测电路连接在扬声器两端,包括相互连接的半桥驱动电路和检测电路;信号输出端所述主控模块包括第一信号输出端、第二信号输出端和信号输出端;

所述主控模块用于通过所述第一信号输出端、所述第二信号输出端向所述采样检测电路输出驱动指令;

所述半桥驱动电路用于响应所述驱动指令向处于无驱动状态下的所述扬声器提供驱动电流;

所述检测电路用于采集驱动回路上的电路电压,得到所述采样电压;

所述主控模块还用于根据从所述信号输出端反馈的所述采样电压获取开路检测结果。

本基础方案设置包括半桥驱动电路和检测电路的采样检测电路,从而能够在进行扬声器故障检测时,直接驱动扬声器;在驱动过程中,主控模块可从信号输出端采集得到对应的采样电压,并得到对应的开路检测结果,可精准地判断出扬声器开路与否,实现故障的精准定位,提高设备的检修效率。

在进一步的实施方案中,所述半桥驱动电路包括第一电阻、第二电阻、第三电阻、第一开关管和第二开关管;

所述第一电阻连接第一信号输出端,另一端通过第一开关管连接到所述扬声器的一端;所述第二电阻的一端连接所述第二信号输出端,另一端通过所述第二开关管和所述第三电阻连接到所述扬声器的另一端;

所述第三电阻为采样电阻。

在进一步的实施方案中,所述检测电路包括第四电阻和第一电容;所述第四电阻的一端连接所述扬声器的另一端,另一端通过第一电容接地并连接到所述信号输出端。

本方案设置相互连接的半桥驱动电路和检测电路组建采样检测电路,利用半桥驱动电路中三极管的开关功能以及信号放大功能,向处于无驱动状态下的扬声器提供驱动电流,使得扬声器进入检测工作状态;

在检测电路中设置与扬声器串联的采样电阻,对采样电阻进行电压采集得到采样电压,当扬声器开路时,其内阻趋于无穷大,则回路电流趋于无穷小,因此采样电阻分得的采样电压也将趋于无穷小(即低电平),而当扬声器未开路时,则可根据采样电阻与扬声器内阻的阻值比计算出采样电压,因此根据采样电压的电压值即可判断出扬声器的开路与否。

还设置第四电阻和第一电容进行电压滤波,可避免信号干扰,进一步提高采集信号的准确率,即提高扬声器开路检测的准确率。

在进一步的实施方案中,所述第一开关管选用PNP型三极管或PNP型MOS管;所述第二开关管选用NPN型三极管或NPN型MOS管。

所述第一电阻和所述第二电阻的阻值相等;所述第三电阻的阻值远大于所述扬声器的内阻;

当所述扬声器开路时,所述扬声器的阻值趋近于无穷大,因此所述第三电阻分得的所述采样电压将为低电平;

当所述扬声器正常工作时,所述第三电阻的阻值远大于所述扬声器的内阻,因此所述第三电阻分得的所述采样电压将为高电平。

本方案在第一开关管和第二开关管的基极设置阻值相等的第一电阻和第二电阻,作为检测回路的限流电阻,可有效地防止开关管基极的驱动电流过大而损害主控模块;设置阻值远大于扬声器内阻的第三电阻作为采样电阻,可确保采样电阻在扬声器正常工作时分得的电压足够的大(即高电平),与扬声器故障时回路等同于断路时的采样电阻上的采样电压(即低电平)区分开来;使得主控模块可直接根据采样电压判断出扬声器的开路与否。

本发明还包括依次连接在所述主控模块和所述扬声器之间的数模转换模块、功率放大模块;以及与所述主控模块连接的存储模块和数据连接模块;

所述数模转换模块用于将所述主控模块输出的控制指令由数字信号转化为模拟信号;

所述功率放大模块用于将所述模拟信号放大到预设功率驱动所述扬声器;

所述存储模块用于预设开路判断逻辑和播放素材;

所述数据连接模块用于将用户的诊断命令输出到所述主控模块中;

所述主控模块用于根据所述预设开路判断逻辑与所述采样电压获取开路检测结果。

在进一步的实施方案中,所述数据连接模块为CAN BUS模块;所述存储模块为NorFlash储存器;所述主控模块为MCU。

在进一步的实施方案中,所述预设开路判断逻辑为:当所述采样电压为低电平时,判断所述扬声器开路;当所述采样电压为高电平时,判断所述扬声器正常工作。

本基础方案在扬声器的两端增设半桥驱动电路,在主回路电源断开的前提下(即主控模块断开数模转换模块、功率放大模块的驱动供电后),命令主控模块控制采样检测电路向扬声器进行供电,在半桥驱动电路的底边端设置采样电阻,利用检测电路采集采样电阻上的电压值得到采样电压,并根据预设开路判断逻辑判断出扬声器开路与否;进而通过CAN BUS模块将根据开路检测结果发送到车载诊断仪器,告知车主或者4S店更换故障的扬声器,进一步提升车载扬声器的服务质量。

附图说明

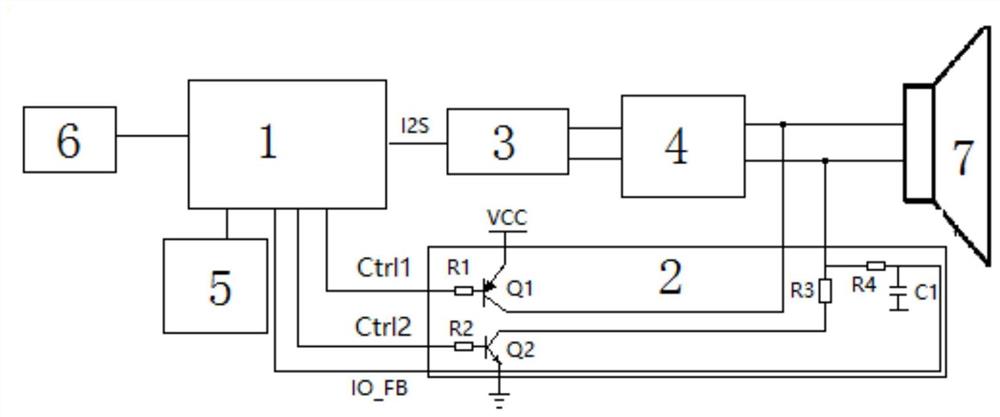

图1是本发明实施例提供的一种扬声器开路检测电路的系统框架图;

图2是本发明实施例提供的图1的采样检测电路的硬件电路图。

其中:主控模块1,采样检测电路2,半桥驱动电路21、检测电路22;数模转换模块3,功率放大模块4,存储模块5,数据连接模块6,扬声器7;

以及:第一电阻R1~第四电阻R4,第一开关管Q1,第二开关管Q2,第一电容C1;第一信号输出端Ctrol1,第二信号输出端Ctrol2,信号输出端IO-FB。

具体实施方式

下面结合附图具体阐明本发明的实施方式,实施例的给出仅仅是为了说明目的,并不能理解为对本发明的限定,包括附图仅供参考和说明使用,不构成对本发明专利保护范围的限制,因为在不脱离本发明精神和范围基础上,可以对本发明进行许多改变。

本发明实施例提供的一种扬声器开路检测电路,如图1、图2所示,在本实施例中,包括:主控模块1及与其连接的采样检测电路2;采样检测电路2包连接在扬声器7两端,包括相互连接的半桥驱动电路21和检测电路22,主控模块1包括第一信号输出端IO-FBCtrol1、第二信号输出端IO-FBCtrol2和信号输出端IO-FB;

主控模块1用于通过第一信号输出端IO-FBCtrol1、第二信号输出端IO-FBCtrol2向采样检测电路2输出驱动指令;

所述半桥驱动电路21用于响应所述驱动指令向处于无驱动状态下的所述扬声器7提供驱动电流;

所述检测电路22用于采集驱动回路上的电路电压,得到所述采样电压;

主控模块1还用于根据从信号输出端IO-FB反馈的采样电压获取开路检测结果。

本发明实施例设置包括相互连接的半桥驱动电路21和检测电路22的采样检测电路2,从而能够在进行扬声器7故障检测时,直接驱动扬声器7;在驱动过程中,主控模块1可从信号输出端IO-FB采集得到对应的采样电压,并得到对应的开路检测结果,可精准地判断出扬声器7开路与否,实现故障的精准定位,提高设备的检修效率。

在本实施例中,半桥驱动电路21包括第一电阻R1、第二电阻R2、第三电阻R3、第一开关管Q1和第二开关管Q2;

第一电阻R1连接第一信号输出端IO-FBCtrol1,另一端通过第一开关管Q1连接到扬声器的一端;第二电阻R2的一端连接第二信号输出端IO-FBCtrol2,另一端通过第二开关管Q2和第三电阻R3连接到扬声器的另一端;

第三电阻R3为采样电阻,在本实施例中,其电阻值优选为1K欧姆,可保证扬声器7驱动回路的驱动电流尽可能小,且不会影响第一开关管Q1、第二开关管Q2的选型,进一步降低成本。

在本实施例中,检测电路22包括第四电阻R4和第一电容C1;第四电阻R4的一端连接扬声器的另一端,另一端通过第一电容C1接地并连接到信号输出端IO-FB。

在本实施例中,第一开关管Q1包括但不限于PNP型三极管、PNP型MOS管;第二开关管Q2包括但不限于NPN型三极管、NPN型MOS管。

优选地,第一开关管Q1为型号为BC807-40的PNP型三极管,其最大驱动电流可达到500mA,此时第一开关管Q1的基极接主控模块1、发射极接电源、集电极接扬声器7的一端;第二开关管Q2为型号为BC817-40的NPN型三极管,其最大驱动电流可达到500mA,此时第二开关管Q2的基极接主控模块1、发射极接地、集电极接第三电阻R3。

第一电阻R1和第二电阻R2的阻值相等;第三电阻R3的阻值远大于扬声器7的内阻。

在本实施例中,第一电阻R1和第二电阻R2的阻值优选为4.7K欧姆,第三电阻R3与扬声器7内阻的阻值比为至少20倍;

当扬声器7开路时,扬声器7的阻值趋近于无穷大,因此第三电阻R3分得的采样电压将为低电平;

当扬声器7正常工作时,第三电阻R3的阻值远大于扬声器7的内阻,因此第三电阻R3分得的采样电压将为高电平。

本实施例:

设置相互连接的半桥驱动电路21和检测电路22组建采样检测电路2,利用半桥驱动电路21中三极管的开关功能以及信号放大功能,向处于无驱动状态下的扬声器7提供驱动电流,使得扬声器7进入检测工作状态;

在检测电路22中设置与扬声器7串联的采样电阻,对采样电阻进行电压采集得到采样电压,当扬声器7开路时,其内阻趋于无穷大,则回路电流趋于无穷小,因此采样电阻分得的采样电压也将趋于无穷小(即低电平),而当扬声器7未开路时,则可根据采样电阻与扬声器7内阻的阻值比计算出采样电压,因此根据采样电压的电压值即可判断出扬声器7的开路与否。

还设置第四电阻R4和第一电容C1进行电压滤波,可避免信号干扰,进一步提高采集信号的准确率,即提高扬声器7开路检测的准确率。

在本实施例中,第四电阻R4的阻值优选为10K欧姆,第一电容C1的电容值优选为10Nf(纳法)。

本实施例在第一开关管Q1和第二开关管Q2的基极设置阻值相等的第一电阻R1和第二电阻R2,作为检测回路的限流电阻,可有效地防止开关管基极的驱动电流过大而损害主控模块1;设置阻值远大于扬声器7内阻的第三电阻R3作为采样电阻,可确保采样电阻在扬声器7正常工作时分得的电压足够的大(即高电平),与扬声器7故障时回路等同于断路时的采样电阻上的采样电压(即低电平)区分开来;使得主控模块1可直接根据采样电压判断出扬声器7的开路与否。

本发明实施例还包括依次连接在主控模块1和扬声器7之间的数模转换模块3、功率放大模块4;以及与主控模块1连接的存储模块5和数据连接模块6;

数模转换模块3用于将主控模块1输出的控制指令由数字信号转化为模拟信号;

功率放大模块4用于将模拟信号放大到预设功率驱动扬声器7;

存储模块5用于预设开路判断逻辑和播放素材;

数据连接模块6用于将用户的诊断命令输出到主控模块1中;

主控模块1用于根据预设开路判断逻辑与采样电压获取开路检测结果。

数据连接模块6为CAN BUS模块;存储模块5为Nor Flash储存器;主控模块1为MCU。

在本实施例中,预设开路判断逻辑为:当采样电压为低电平时,判断扬声器7开路;当采样电压为高电平时,判断扬声器7正常工作。

在本实施例中,扬声器7的开路检测原理如下:

当进行扬声器7检测时,数据连接模块6将用户的诊断命令输出到主控模块1中,此时,主控模块1响应诊断命令关断输出到数模转换模块3的I2S信号,即断开主控模块1-数据连接模块6-功率放大模块4-扬声器7的驱动回路。

随后,主控模块1控制第一信号输出端Ctrol1输出高电平、第二信号输出端Ctrol2输出低电平,使得第一开关管Q1导通、第二开关管Q2导通,第三电阻R3接地,即导通扬声器7的驱动回路。

此时主控模块1通过信号输出端IO-FB采集得到第三电阻R3上分得的电压,即采样电压。主控模块1依据预设开路判断逻辑,当采样电压为低电平时,判断扬声器7开路;当采样电压为高电平时,判断扬声器7正常工作。

最后通过CAN BUS模块将开路检测结果(扬声器开路与否)发送到车载诊断仪器,提示检测人员进行相关故障维修。

本发明实施例在扬声器7的两端增设半桥驱动电路21,在主回路电源断开的前提下(即主控模块1断开数模转换模块3、功率放大模块4的驱动供电后),命令主控模块1控制采样检测电路2向扬声器7进行供电,在半桥驱动电路21的底边端设置采样电阻,利用检测电路22采集采样电阻上的电压值得到采样电压,并根据预设开路判断逻辑判断出扬声器7开路与否;进而通过CAN BUS模块将根据开路检测结果发送到车载诊断仪器,告知车主或者4S店更换故障的扬声器7,进一步提升车载扬声器7的服务质量。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种扬声器开路检测电路

- 一种车载音响系统及其扬声器开路检测电路