一种脱氢反应系统

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及化工生产技术领域,尤其涉及一种脱氢反应系统。

背景技术

γ-丁内酯是一种无色油状液体,能与水混溶,溶于甲醇、乙醇、丙酮、乙醚和苯,可随水蒸气挥发,在热碱溶液中分解。γ-丁内酯的应用极为广泛,可作为高沸点溶剂,溶解性强,电性能及稳定性好,使用安全;可作为质子型强力溶剂,可溶解大多数低分子聚合物及部份高分子聚合物;可用作电池电解质,以代替强腐蚀性酸液;在聚合反应中可做为载体并参加聚合反应;可用于吡咯烷酮、丁酸、琥珀酸、去漆药水等的制备;在医药、香料等精细化学品合成方面应用很广;在聚氨酯领域,可用作聚氨酯的粘度改性剂、以及聚氨酯和氨基涂料体系的固化剂。合成γ-丁内酯的方法有糠醛法、顺酐加氢法、丁二酸加氢法、丁二醇脱氢法,其中丁二醇脱氢法技术较为成熟、流程简单,在领域内被广泛使用。

1,4-丁二醇脱氢法制备γ-丁内酯会产生大量副产品氢气,通常副产品氢气经甲烷化工艺处理后会送至其他加氢工序中使用,或是直接排空,副产品利用率较低;再者,由于脱氢反应为吸热反应,生产过程会消耗大量能源;此外,1,4-丁二醇以气态参与反应可提高反应速率,然而现有生产设备难以达到气化条件。

发明内容

为了解决上述问题,本发明提供了一种脱氢反应系统,所述系统用于制备γ-丁内酯,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器混合,然后进入过热器,得到热原料;

b.脱氢:步骤a中的热原料进入脱氢反应床,在催化剂作用下得到反应物;

c.换热:步骤b中的反应物经过换热器,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气经换热器返回汽化器。

作为一种优选的技术方案,所述汽化器中的温度为150~200℃,表压为0.04~0.08MPa。

作为一种优选的技术方案,所述汽化器中的温度为160~180℃,表压为0.05~0.07MPa。

作为一种优选的技术方案,所述氢气进入汽化器的流量为40~60方/min。

作为一种优选的技术方案,所述过热器中的温度为200~250℃,表压为0.04~0.08MPa。

作为一种优选的技术方案,所述过热器中的温度为220~230℃,表压为0.05~0.07MPa。

作为一种优选的技术方案,所述脱氢反应床中的反应温度为200~250℃。

作为一种优选的技术方案,所述脱氢反应床中的反应温度为210~230℃。

作为一种优选的技术方案,所述换热器包括第一换热器和第二换热器。

作为一种优选的技术方案,所述粗产物中的氢气的温度为30~50℃。

有益效果:本发明提供了一种脱氢反应系统,用于生产γ-丁内酯,将氢气在系统内循环使用,降低1,4-丁二醇的气化条件,大大提高了反应速率,减小了脱氢反应床的热负荷,循环氢还可通过换热用于产品的冷却,同时升高氢气温度,使生产工艺进一步节省大量能源,降低了生产成本。

附图说明

为了进一步解释说明本发明中提供的一种脱氢反应系统的有益效果,提供了相应的附图,需要指出的是本发明中提供的附图只是所有附图中选出来的个别示例,目的也不是作为对权利要求的限定,所有通过本申请中提供的附图获得的其他相应图谱均应该认为在本申请保护的范围之内。

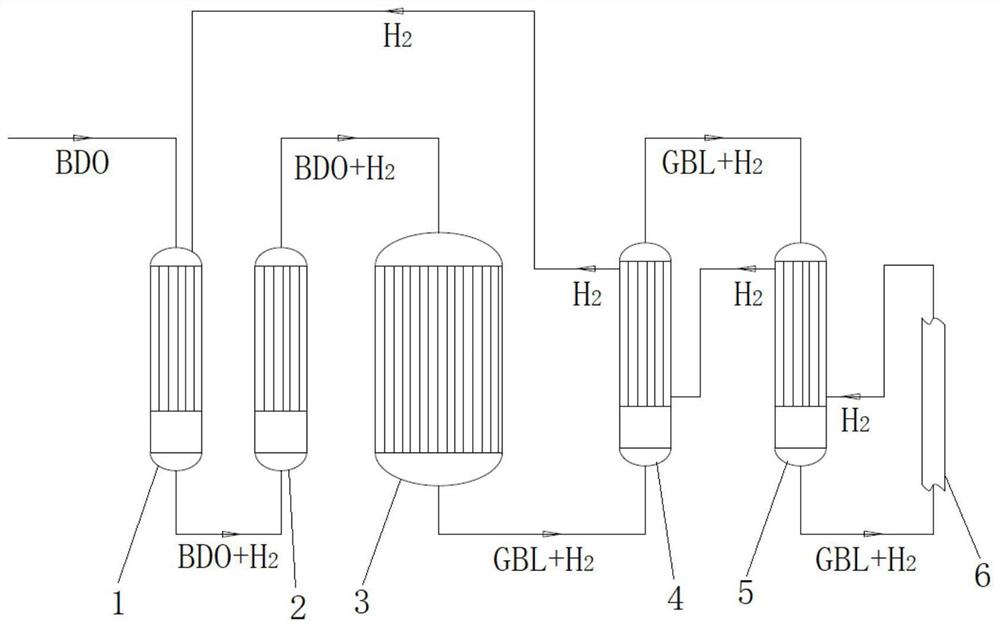

图1为本发明中脱氢反应系统的示意图。

附图标记:1-汽化器、2-过热器、3-脱氢反应床、4-第一换热器、5-第二换热器、6-后续工段。

具体实施方式

参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。

如本文所用术语“由…制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

连接词“由…组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由…组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本申请说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施方式。

为了解决现有技术中存在的问题,本发明提供了一种脱氢反应系统,用于制备γ-丁内酯,包括以下步骤:

a.预混:1,4-丁二醇(BDO)、氢气分别进入汽化器混合,然后进入过热器,得到热原料;

b.脱氢:步骤a中的热原料进入脱氢反应床,在催化剂作用下得到反应物;

c.换热:步骤b中的反应物经过换热器,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段,粗产物中的γ-丁内酯(GBL)冷凝得到最终产品,收集最终产品;粗产物中的氢气经换热器返回汽化器。

从平衡能耗及反应速率的角度考虑,在一些优选的实施方式中,所述汽化器中的温度为150~200℃,表压为0.04~0.08MPa;进一步优选的,所述汽化器中的温度为160~180℃,表压为0.05~0.06MPa。

本发明中的表压是指以大气压为基准的流体指示压力,可用压力计测得,表压=绝对压力-大气压。

在一些优选的实施方式中,所述氢气进入汽化器的流量为40~60方/min;进一步优选的,所述氢气进入汽化器的流量为45~55方/min。

本发明中氢气进入汽化器的流量可利用本领域技术人员熟知的任何一种方法进行控制,利用使用风机给气体加压的方法。本发明中流量的单位为方/min,全称为立方米/分钟,为气体流量单位,代表0摄氏度、1个标准大气压下每分钟通过的气体体积。本发明通过控制氢气的流量进而调节汽化器中的氢气分压。

将1,4-丁二醇以气态形式进样可以显著增加脱氢反应的反应速率,然而常压下1,4-丁二醇的沸点为228℃,在系统1.6bar的绝压下,其沸点还会升高,因此对设备的要求更高,且能耗大量增加。发明人在研究中发现,将1,4-丁二醇与氢气混合后进行脱氢反应能够大大提高反应效率,其原因在于,首先氢气分压能够使1,4-丁二醇大量汽化,再者氢气可以作为热载体,保证反应温度的稳定,减小脱氢反应床的热负荷,还可以提高1,4-丁二醇在催化剂上的均匀分散,提高催化效率,此外还可以对催化剂表面进行吹扫,起到活化催化剂的作用。然而发明人同时发现,由于脱氢反应会生成氢气,氢气的加入从反应热力学角度来讲不利于反应正向进行,故氢气分压需进行严格控制,当氢气分压过高时,脱氢反应的反应速率因生成物浓度过高而变慢,1,4-丁二醇的转化率降低,γ-丁内酯的产率下降,脱氢反应的进行程度缓慢,反而会促使副反应的发生,导致副产物增多;当氢气分压过低时,1,4-丁二醇汽化不足,催化剂与反应物的接触减少,且催化剂易失活,同样无法满足生产需求。

在一些优选的实施方式中,所述过热器中的温度为200~250℃,表压为0.04~0.08MPa;进一步优选的,所述过热器中的温度为220~230℃,表压为0.05~0.07MPa。

本发明中用于脱氢反应的催化剂不作特殊限定,可为本领域技术人员熟知的任一种,一般采用金属氧化物,例如Cr

在一些优选的实施方式中,所述脱氢反应床中的反应温度为200~250℃;进一步优选的,所述脱氢反应床中的反应温度为210~230℃。

脱氢反应为吸热反应,反应温度越高有利于反应正向进行,1,4-丁二醇的转化率升高,然而升温一方面会增加能耗,另一方面会使1,4-丁二醇脱水生成四氢呋喃、或加氢生成1-丁醇等副反应同样加剧,导致反应副产物增多,由于氢气在系统内循环使用,沸点较低的副产物可能会随氢气留在系统内反复循环,增加反应体系中的副产物含量,随着生产的不断进行,产品质量逐渐下降,难以连续生产,因此需要严格控制脱氢反应的反应温度。发明人在长期的研究中发现,将反应温度控制在200~250℃内时,不但反应能够快速进行,γ-丁内酯的产率高,还能减少副反应,保证循环氢的纯度,使生产能够连续进行。

在一些优选的实施方式中,所述换热器包括第一换热器和第二换热器,用于反应产物和循环氢之间的气气换热。

在一些优选的实施方式中,所述粗产物中的氢气的温度为30~50℃。

本发明中粗产物中的氢气的温度可通过控制后续工段中冷凝设备的温度进行调节。

粗产物进入后续工段后,其中的γ-丁内酯经冷凝、收集,得到产品,粗产物中夹带的氢气也得到降温,返回系统时首先经过换热器,冷氢气与换热器中的反应物产生热量交换,反应物温度降低,缩短了后续工段中的冷凝时间,冷氢气温度升高,节省了重新加热氢气所需的能耗,使其可以直接返回汽化器重复利用。发明人在研究中发现,当粗产物中的氢气温度为30~50℃时,不仅系统能耗大幅降低,连续化生产也得到了保证,其原因在于,温度越低,粗产物中的少量副产物也可被冷凝,与氢气完全分离,提高了循环氢的纯度,副产物可被排出系统外,反应中的副产物不会随着生产的进行而不断富集,然而温度过低则会增加冷却系统的负担,导致系统能耗不降反增。

实施例

下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

实施例1提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为50方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为40℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

实施例2提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为50方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr2O3-Al2O3作用下得到反应物;所述脱氢反应床中的反应温度为280℃;

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为40℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

实施例3提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为50方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr2O3-Al2O3作用下得到反应物;所述脱氢反应床中的反应温度为200℃;

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为40℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

实施例4提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为50方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr2O3-Al2O3作用下得到反应物;所述脱氢反应床中的反应温度为230℃;

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为70℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

实施例5提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为50方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr2O3-Al2O3作用下得到反应物;所述脱氢反应床中的反应温度为230℃;

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为20℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

实施例6提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为80方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr2O3-Al2O3作用下得到反应物;所述脱氢反应床中的反应温度为230℃;

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为40℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

实施例7提供了一种脱氢反应系统,用于制备γ-丁内酯,如图1所示,包括以下步骤:

a.预混:1,4-丁二醇、氢气分别进入汽化器1混合,然后进入过热器2,得到热原料;所述汽化器1中的温度为160℃,表压为0.06MPa;所述氢气进入汽化器1的流量为30方/min;所述过热器2中的温度为220℃,表压为0.06MPa;

b.脱氢:步骤a中的热原料进入脱氢反应床3,在催化剂Cr2O3-Al2O3作用下得到反应物;所述脱氢反应床中的反应温度为230℃;

c.换热:步骤b中的反应物经过第一换热器4、第二换热器5,得到粗产物;

d.冷凝:步骤c中的粗产物进入后续工段6,粗产物中的γ-丁内酯冷凝得到最终产品,收集最终产品;粗产物中的氢气温度为40℃,氢气依次经第二换热器5、第一换热器4后返回汽化器1。

性能评价

使用高效液相色谱法对实施例1~7中制得的最终产品进行测定,测试内容包括系统连续生产6小时、24小时后产出的产品中1,4-丁二醇的转化率和γ-丁内酯的收率,其中1,4-丁二醇的转化率=1-最终产品中1,4-丁二醇的质量百分比,γ-丁内酯的收率为最终产品中γ-丁内酯的质量百分比,结果见表1。

表1

根据实施例可以得知,本发明提供的一种脱氢反应系统可连续化生产,在保证1,4-丁二醇具有高转化率的同时,还提高了γ-丁内酯的收率,此外本发明实施例1在实际投入使用后可实现节能30%以上,适合在行业内大力推广。

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,发明人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

- 乙苯脱氢制苯乙烯脱氢反应系统

- 乙苯脱氢制苯乙烯脱氢反应系统