带有内嵌式凹槽互锁的钢铝双金属轧制复合方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于复合材料及其制备方法的技术领域,特别涉及一种带有内嵌式凹槽互锁的钢铝双金属轧制复合方法。

背景技术

钢铝双金属板材复合,以钢为基体,铝为增强体,制备成的铝板增强钢基复合材料,在机械、电子电器、航空航天、汽车等行业具有广阔的发展空间及应用前景。但是,由于铝在空气中会瞬间形成氧化膜,严重阻碍钢和铝的复合,所以需要大压下率轧制使铝板发生较大变形,从而让铝板表面氧化膜充分破碎,铝板内部新鲜金属露出与钢发生结合。

现有钢铝冷轧复合法一般采用单道次压下率大于55%轧制,才能形成钢铝初步结合,此时结合强度较低,再经热处理强化,经过原子充分扩散后,界面形成高强度结合。但通过该方法生产的钢铝复合板厚度一般在5mm以下。对于冷轧复合法生产厚的钢铝复合板来说,由于需要单道次压下率要大于55%才能实现初步复合,否则轧后钢铝容易分离,待结合界面的铝表面瞬间发生再次氧化阻碍复合,再进行多道次轧制也必须以首道次压下率大于55%为前提。但是厚规格的钢铝双金属板轧制单道次压下率要大于55%对轧机设备轧制能力要求高,很难实现。

发明内容

针对上述问题本发明提供一种带有内嵌式凹槽互锁的钢铝双金属轧制复合方法,采用在钢板上加工出内嵌式凹槽,利用轧后所获得的机械互锁结构使钢和铝紧密贴合,进而阻止空气进入待复合界面,能避免在进行再次轧制时铝表面发生氧化,从而能实现在多道次小压下率使铝板发生较大变形,让铝板表面氧化膜充分破碎,铝板内部新鲜金属露出与钢发生有效结合的方法;该方法使钢板与铝板嵌装后经多道次轧制实现钢铝双金属内嵌式轧制复合,并利用所获得的机械互锁结构,增加热处理时钢铝之间的接触压力,更有利于原子相互扩散形成高强度结合,实现钢铝在多道次小压率下的冷轧复合,降低对轧机设备轧制能力的要求。

为实现上述目的,本发明所采用的技术方案是提供一种带有内嵌式凹槽互锁的钢铝双金属轧制复合方法,本发明是这样实现的:通过在钢板接触面处加工内嵌式凹槽,与铝板嵌装后经多道次小压下率轧制实现钢铝双金属内嵌式初步复合方法,并利用所获得的机械互锁结构一方面增加热处理时扩散结合效果,充分提高了界面接触结合强度;另一方面实现钢铝在多道次小压率下的冷轧复合,降低对轧机设备轧制能力的要求。

本发明的一种带有内嵌式凹槽互锁的钢铝双金属轧制复合方法,其包括以下步骤:

步骤S1,内嵌式凹槽加工:将待轧制的钢板进行内嵌式凹槽加工,内嵌式凹槽的形状为燕尾槽或弧形槽;通过分析带有凹槽嵌装的复合板轧制时的失效形式得出凹槽尺寸、钢板的厚度和宽度以及铝板的厚度和宽度之间的关系表达式,实现在钢板上加工与待轧制的铝板相匹配的凹槽;

燕尾槽的凹槽尺寸、钢板的厚度和宽度以及铝板的厚度和宽度之间的关系表达式为:

b=a/2 (3)

其中,h为待轧制钢板的开槽深度;h

弧形槽的凹槽尺寸、钢板的厚度和宽度以及铝板的厚度和宽度之间的关系表达式为:

b=a/2 (6)

其中,h为待轧制钢板开槽深度;h

步骤S2,表面处理:清理待轧制铝板和步骤S1中得到的待轧制钢板的待复合表面的氧化物和油污;

步骤S3,对接压平实现预装:待轧制钢板的接触面处加工内嵌式凹槽或者弧形槽,与待轧制的铝板嵌装,而后利用液压机预压平整,实现初步对接预装;

步骤S4,预装工件轧制:对步骤S3中的预装工件进行轧制,实现钢铝双金属内嵌式机械互锁的复合板的预复合,得到预复合板;

步骤S5,热处理:对步骤S4中的预复合板进行热处理工艺,在350℃~600℃温度范围内退火1h。

进一步地,步骤S1内嵌式凹槽加工中用铣床或者线切割进行加工。

进一步地,在步骤S2表面处理中用钢丝刷、砂纸或砂轮去除待复合表面的氧化物,并用丙酮和酒精将待复合表面的油污擦拭干净,再用风机吹干备用。

进一步地,步骤S3中所述的待轧制铝板的宽度与待轧制钢板的凹槽宽度具有过盈量,从而能够实现待轧制铝板与待轧制钢板的过盈装嵌。

进一步地,步骤S4中,对预装工件的轧制采用轧机进行多道次冷轧,轧制速度为0.1~5m/s,单道次压下率为10%~60%,得的钢板与铝板的内嵌式初步机械互锁结构;而后再进行多道次轧制,保证冷轧总压下率大于55%,实现钢铝双金属复合板的初步复合,复合板剪切强度为74MPa以上。

进一步地,步骤S5中预复合板退火1h后要随炉冷却,进而获得钢铝双金属复合板。

本发明由于采用了上述的技术方案,本发明具有以下有益效果:

(1)本发明与现有钢铝双金属复合工艺相比,本发明克服现有技术中钢铝双金属复合板在复合轧制时需要单道次较大压下率才能实现初步复合的问题,通过制备剪切试件,在两道次总压下率大于58%的条件下,通过拉伸试验机测得复合板剪切强度为74MPa以上,相比于单道次相同压下率的条件下轧制,降低了轧机设备的轧制能力的要求,复合强度较单道次提升15MPa以上。

(2)本发明的带有内嵌式凹槽互锁的钢铝双金属轧制复合方法能实现在多道次小压下率使铝板发生较大变形,让铝板表面氧化膜充分破碎,铝板内部新鲜金属露出与钢发生有效结合;

(3)本发明通过在钢板接触面处加工内嵌式凹槽,与铝板嵌装后经多道次小压下率轧制实现钢铝双金属内嵌式初步复合,并利用所获得的机械互锁结构一方面增加热处理时扩散结合效果,更有利于原子相互扩散形成高强度结合,充分提高了界面接触结合强度;另一方面实现钢铝在多道次小压率下的冷轧复合,降低对轧机设备轧制能力的要求。

(4)冷轧钢铝复合板单道次实现机械咬合或预复合所需压下率需要大于55%,轧制设备难以提供复合所需的轧制力。因此考虑到轧制设备的轧制能力,现有的复合板轧制过程大部分采用热轧工艺,而本发明实现单道次小压下完成机械咬合或预复合,多道次小压下冷轧后能够实现冷轧复合,相比于热轧,冷轧复合法具有产品尺寸精度高、表面质量好、产品的厚度比可以任意调整、不受覆层厚度限制的优点。本发明还具有生产成本低、效率高,便于工业化生产等优势。而且不存在坯料加热带来的界面氧化,不易在界面生成金属间化合物。能够得到质量更好的复合板材。

附图说明

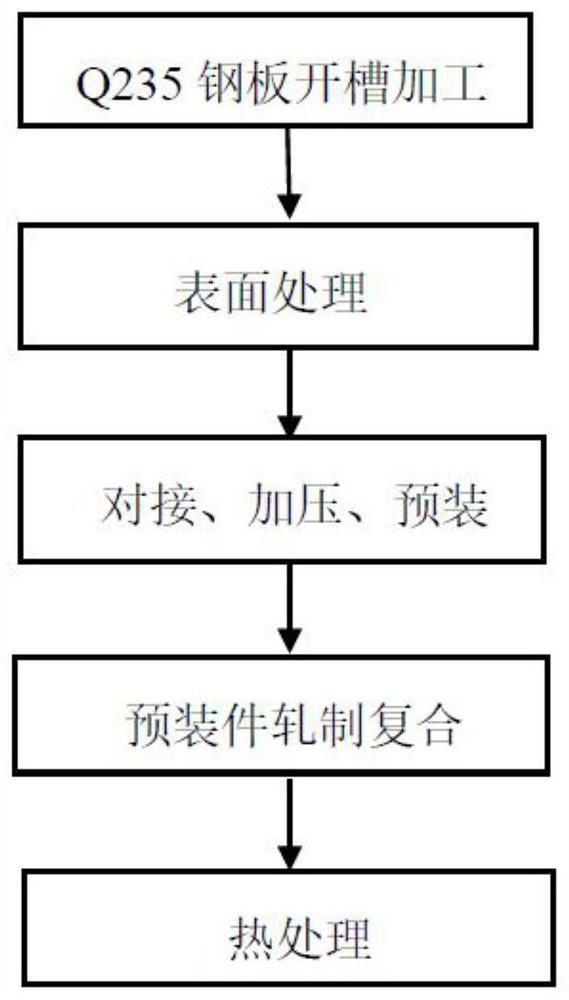

图1为本发明带有内嵌式凹槽互锁的钢铝双金属轧制复合方法的发明流程图;

图2a为本发明带有内嵌式凹槽互锁的钢铝双金属轧制复合方法的待轧制钢板表面加工燕尾槽示意图;

图2b为本发明的待轧制铝板对接嵌装示意图;

图3a为本发明带有内嵌式凹槽互锁的钢铝双金属轧制复合方法的待轧制钢板表面加工弧形槽示意图;

图3b为本发明的待轧制铝板对接嵌装示意图;

图4为实施例1中总压下率为58%的剪切强度-应变关系图;

图5为实施例2中总压下率为65%的剪切强度-应变关系图。

附图中,主要附图标记:

5052铝板1;Q235钢板2。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要注意的为,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

如图1所示,本发明一种带有内嵌式凹槽互锁的钢铝双金属轧制复合方法,其包括如下步骤:

步骤S1,内嵌式凹槽加工:将待轧制的钢板进行内嵌式凹槽加工,凹槽的形状设置为燕尾槽或弧形槽;通过分析带有凹槽嵌装的复合板轧制时的失效形式能得出凹槽尺寸、钢板的厚度和宽度以及铝板的厚度和宽度之间的关系表达式,实现加工与待轧制的铝板所匹配的凹槽,包括加工凹槽的开槽深度和槽角大小;

燕尾槽的凹槽尺寸、钢板的厚度和宽度以及铝板的厚度和宽度之间的关系表达式为:

b=a/2 (3)

其中,h为待轧制钢板的开槽深度;h

弧形槽的凹槽尺寸、钢板的厚度和宽度以及铝板的厚度和宽度之间的关系表达式为:

b=a/2 (6)

其中,h为待轧制钢板开槽深度或凹槽直径;h

步骤S2,表面处理:清理待轧制铝板和步骤S1中得到的待轧制钢板的待复合表面的氧化物和油污;

步骤S3,对接压平实现预装:待轧制钢板的接触面处加工内嵌式凹槽或者弧形槽,与待轧制的铝板嵌装,而后利用液压机预压平整,实现初步对接预装;

步骤S4,预装工件轧制:对步骤S3中的预装工件进行轧制,实现钢铝双金属内嵌式机械互锁的复合板的预复合;

步骤S5,热处理:对步骤S4中的预复合板进行热处理工艺,在350℃~600℃温度范围内退火1h。

实施例1

如图2所示,实施例1是待轧制Q235钢板2加工燕尾槽与待轧制5052铝板1复合轧制的实例;

步骤S1,内嵌式燕尾槽加工:将宽度为30mm的Q235钢板2通过铣床加工出内嵌式燕尾槽,通过燕尾槽计算公式择优选取槽角45°,槽深2mm,钢板厚度5mm,5052铝板1厚度4mm、宽度15mm,钢板铝板长度大于宽度即可;

步骤S2,表面处理:用钢丝刷、砂纸或砂轮去除5052铝板1和步骤S1中得到的Q235钢板2的钢铝双金属板待复合表面的氧化物,并用丙酮和酒精将待复合表面的油污擦拭干净,随后用吹风机吹干备用;

步骤S3,对接压平实现预装:Q235钢板2接触面处加工内嵌式燕尾槽,与5052铝板1嵌装,然后用液压机预压平整,实现初步对接预装;

步骤S4,预装工件轧制:预装工件第一道次以30%压下率轧制实现Q235钢板2与5052铝板1内嵌式初步机械互锁,再经第二道次40%压下率实现钢铝复合板预复合;

步骤S5,热处理:预复合板在400℃下退火1h,随炉冷却,获得钢铝复合金属板。

通过制备剪切试件,在两道次总压下率58%的条件下,通过拉伸试验机测得复合板剪切强度为74MPa(如图4所示),相比于单道次压下率为58%的条件下轧制,本专利降低了轧机设备的轧制能力的要求,复合强度较单道次提升近15MPa。

实施例2

如图3所示,实施例2是待轧制Q235钢板2加工弧形槽与待轧制5052铝板1复合轧制的实例。

步骤S1,内嵌式凹槽加工:将宽度为10mm的Q235钢板2通过铣床加工出内嵌式凹槽,通过弧形槽参数计算公式择优选取槽深2mm,钢板厚度5mm,待轧制5052铝板1厚度4mm、宽度5mm,钢板铝板长度大于宽度即可;

步骤S2,表面处理:用钢丝刷、砂纸或砂轮去除Q235钢板2与5052铝板1接触表面的氧化物,并用丙酮和酒精擦拭干净,随后用吹风机吹干备用;

步骤S3,对接压平实现预装:将5052铝板1嵌入开槽的Q235钢板2,然后用液压机预压平整,实现初步对接预装;

步骤S4,预装工件轧制:预装工件第一道次以30%压下率轧制实现Q235钢板2与5052铝板1内嵌式初步机械互锁,再经第二、三道次分别30%压下率实现钢铝复合板预复合;

步骤S5,热处理:预复合板在450℃下退火1h,随炉冷却,获得钢铝复合金属板。

在三道次总压下率65%的条件下,通过拉伸试验机测得复合板剪切强度为81MPa(如图5所示),相比于单道次压下率为65%的条件下轧制,本专利降低了轧机设备的轧制能力的要求,复合强度较单道次提升近20MPa。

综上所述,制备得到的钢铝双金属复合板具有比相同压下率同种钢铝双金属复合板更好的复合状态、扩散条件,从而有更好的力学性能,并利用所获得的机械互锁结构,增加热处理时钢铝之间的接触压力,更有利于原子相互扩散形成高强度结合,实现钢铝在多道次小压率下的冷轧复合,降低对轧机设备轧制能力的要求。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 带有内嵌式凹槽互锁的钢铝双金属轧制复合方法

- 带有内嵌式凹槽互锁的钢铝双金属轧制复合方法