一种缸盖边缘与机体顶面干涉量的测量工装及方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及发动机检测技术领域,具体涉及一种缸盖边缘与机体顶面干涉量的测量工装及方法。

背景技术

发动机运行时,燃料在燃烧室燃烧,燃烧室燃料燃烧作用在气缸盖底面的向上的力,会通过气缸盖传递到气缸盖螺栓上,并沿气缸盖螺栓,最终传递到机体安装气缸盖螺栓的螺纹部分,使这部分机体向上拉起,带动机体顶面气缸盖螺栓孔周围部分顶面向上凸起。对于分组式气缸盖,分开的2个缸盖之间常布置有气缸盖螺栓紧固,燃烧时,气缸盖边缘下压,但机体对应气缸盖下压部分,在气缸盖螺栓向上拉力作用下凸起,气缸盖边缘及机体顶面在气缸盖螺栓孔位置附近就会产生干涉,气缸盖边缘、气缸盖垫片边缘与机体顶面会相互碰撞挤压,严重时,会导致机体对应分开的2个气缸盖边缘部分被挤压变形,机体顶面变形不平,气缸盖垫片密封失效,出现气缸垫漏气漏水漏机油(三漏)故障。在进行铅丝测量时,采用传统游标卡尺的测量工具,并不适合,因为首先经过挤压后的铅丝,编的更软,同时,在进行气缸盖干涉量测量时,因为是试验性检测,因此,一般会将成条的铅丝置入关键位置进行挤压试验,但干涉位置以及每个区域的干涉量是无法确定的,因此,在进行铅丝厚度测量时,最好就是能够实现对整条铅丝线性厚度的测量,而现有测量工具是无法实现的。

以上背景技术内容的公开仅用于辅助理解本发明的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

发明内容

本发明针对上述技术问题提供一种检测准确、检测方便的发动机运行时缸盖边缘与机体顶面干涉量的测量工装以及方法。

为实现上述目的,本发明采用如下技术方案:

一种缸盖边缘与机体顶面干涉量的测量工装,包括检测专用气缸盖垫片、检测块,所述检测专用气缸盖垫片的两侧各开设有若干齿痕,所述检测块的两侧对应所述检测专用气缸盖垫片的齿痕也设有啮合齿痕;所述检测专用气缸盖垫片分别对应分布在发动机上,且相邻的所述检测专用气缸盖垫片之间留有检测块间隙;若干所述检测块则对应分布在所述检测块间隙内;所述检测块的厚度小于所述检测专用气缸盖垫片的厚度;所述检测块的两端各开设有铅丝插孔;所述检测块的上侧中部还可拆卸分布有铅丝;所述铅丝结合到所述检测块后的总厚度大于所述检测专用气缸盖垫片的厚度。

进一步的,还包括铅丝厚度测量装置,所述铅丝厚度测量装置包括本体支架,所述本体支架的剖面侧视图呈近回字形;其内部上侧设有滑杆,所述滑杆上可活动分布有检测滑块;所述检测滑块包括检测杆和弧形变阻片;所述检测杆的下端可转动结合有滚轮,其中下部通过转轴扭簧组件与所述检测滑块可转动连接;所述检测杆的上部结合有电阻滑杆;所述弧形变阻片对应所述电阻滑杆的摆动区域分布,且与所述电阻滑杆接触;还包括电阻数显模块,所述电阻数显模块与所述电阻滑杆以及所述弧形变阻片连接。

进一步的,所述本体支架的内部下侧开设有支撑台伸缩凹槽;所述支撑台伸缩凹槽内分布有弹性支撑台,所述弹性支撑台的下板面的四角各设有弹簧支柱,所述弹簧支柱上套设有弹簧;所述支撑台伸缩凹槽的左右两侧中部还各设有调节柱,所述调节柱的上部设有螺纹,其侧面还设有调节刻度;所述弹性支撑台的左右两侧对应所述调节柱开设有调节柱插孔;所述调节柱穿出所述调节柱插孔分布,且其上部还分布有压紧螺母,所述压紧螺母分布在所述弹性支撑台的上板面。

进一步的,所述弹性支撑台的左右两侧上还设有铅丝夹;所述铅丝夹通过扭簧转轴组件与所述弹性支撑台连接。

进一步的,所述滑杆设有两根,且其右侧各套设有复位弹簧;所述复位弹簧分布在所述检测滑块的右侧;所述本体支架的内部左上侧还设有伸缩气缸;所述伸缩气缸的伸缩杆对应分布在所述检测滑块的左侧;所述伸缩气缸设有高压气连接口和排气口;所述排气口内设有按压阀门开关。

进一步的,所述压紧螺母呈长筒管状,其上端对应所述调节柱的螺纹开设有螺口。

进一步的,所述检测专用气缸盖垫片的两侧对应其齿痕还设有刻度。

使用如上所述的一种缸盖边缘与机体顶面干涉量的测量工装进行测量的方法,包括如下步骤:

(1)先将铅丝插入所述检测块的铅丝插孔中,并根据试验要求根据刻度将若干所述检测块对应置入所述检测块间隙内,并对所述检测块进行标号以及记录所对应刻度;

(2)安装发动机气缸盖,按上紧力矩要求上紧气缸盖螺栓,等待10分钟以后,拆开发动机气缸盖,取出所述检测块或取出铅丝,并逐一将其使用所述铅丝厚度测量装置进行厚度测量,并记录每一所述检测块(或铅丝)的最低测量值,记录为H1;

(3)再取若干同一型号的搁置有铅丝的所述检测块,并将其按原刻度位置对应置入所述检测块间隙内,安装发动机气缸盖,按上紧力矩要求上紧气缸盖螺栓,使发动机在需要的工况下运行一段时间后,停机,待发动机冷却后,拆开发动机气缸盖,取出所述检测块或取出铅丝,并逐一将其使用所述铅丝厚度测量装置进行厚度测量,并记录每一所述检测块或铅丝的最低测量值,记录为H2;

(4)采用h=H1-H2来计算干涉量,当h大于规定值时,则判定为气缸盖垫片有密封失效的风险,需设计优化,以减少h。

进一步的,使用所述铅丝厚度测量装置进行厚度测量时,其操作步骤如下:

(1)将待测量的所述检测块或铅丝置于所述弹性支撑台上,贴平所述弹性支撑台上板面,并通过所述铅丝夹夹紧两端;

(2)针对待测量的所述检测块或铅丝的型号,调节所述调节柱上的压紧螺母至对应的标准刻度值,即通过所述调节刻度查看,促使所述弹性支撑台处于标准高位和弹力支撑强度下,此时所述检测杆的滚轮与所述铅丝紧贴;

(3)然后启动所述铅丝厚度测量装置,所述伸缩气缸进气,推动所述检测滑块向右移动,通过电阻数显模块读出变动数值,并记录最低测量数值;重复试验时,只需停止进气而打开按压阀门开关放气,则在复位弹簧作用下,所述检测滑块向左移动,实现再次测量;通过将测量数值成比例换算呈铅丝厚度值,而获得所需厚度测量值。

本发明与现有技术相比的有益效果:

(1)本发明通过设有检测块能够实现铅丝的快速保定,防止安装试验过程移位,检测专用气缸盖垫片通过设有刻度以及齿痕,确保检测位置的准确把握和检测块的快速拆装,使用效果好。

(2)通过采用本发明干涉量的测量方法,能够高效、准确地测量出缸盖边缘与机体顶面的干涉量,助力技术开发和技术优化。

(3)通过设有铅丝厚度测量装置,采用检测滑块进行平移检测方式,实现对整条铅丝的线性厚度的测量;同时结合设有滚轮滚动接触铅丝,有效防止铅丝磨损造成测量误差,通过结合设有可调的弹性支撑台,不仅实现各种型号待检测铅丝的通用性测量,同时,在进行测量过程中,比如铅丝中间被挤压较小(即相比两侧凸出),此时气动匀速推动的检测滑块在该处会受力更大,若不设有本弹性支撑台容易出现滚轮积压铅丝过大,出现该处被压扁而导致铅丝被“拉长”或被挤压堆叠到临近区域导致整个铅丝的线性长度与厚度不再同步/出现偏差的错误以及容易导致该凸出部分的两侧铅丝受力翘起而不贴合弹性支撑台上板面的情况,也会因此导致其它区域检测数据的不准确,这也是实现铅丝的线性测量时所出现的突出问题,而通过设有本弹性支撑台在针对同一型号铅丝测量中保持标准的滚轮压力条件下,遇到较凸起的铅丝段能够通过弹性支撑台的弹性下沉,而解决上述问题,而铅丝的凸起部分在弹性支撑台进行弹性下沉后,该处的检测值相比实际会偏小,但本发明所要检测的是针对干涉量检测试验中整条测量铅丝的最小值,因此,这一问题并不会对检测结构造成任何干扰。

附图说明

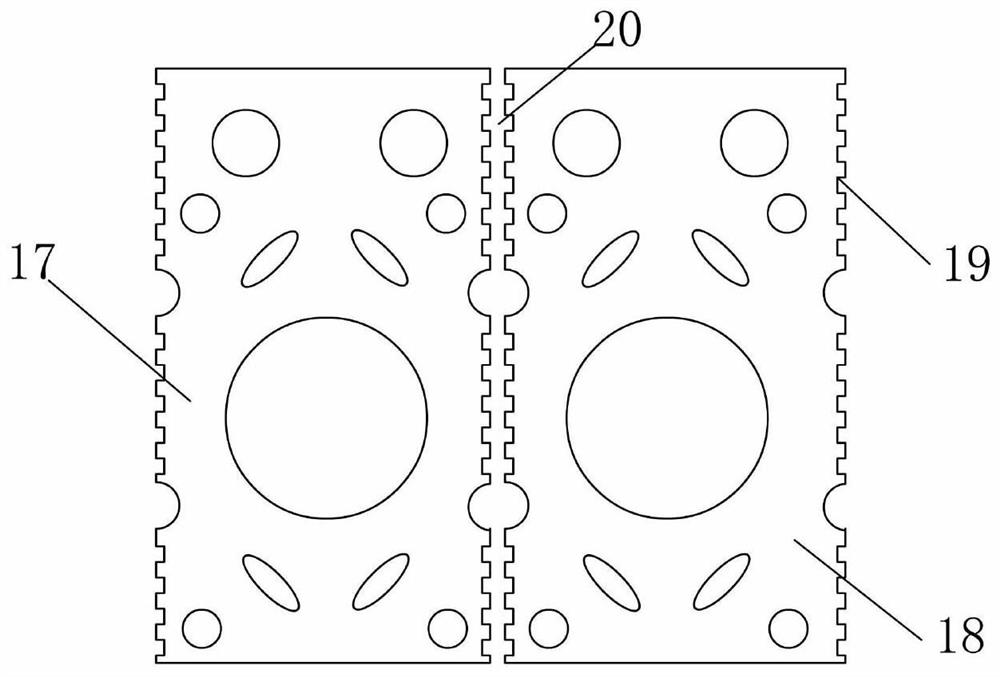

图1是本发明装配后的相邻2个所述检测专用气缸盖垫片的结构示意图;

图2是本发明检测块的俯视图;

图3是本发明的检测块与所述检测专用气缸盖垫片组合后的侧向局部剖视图。

图4是本发明铅丝厚度测量装置的剖切侧视图。

具体实施方式

如图1~4所示,一种缸盖边缘与机体顶面干涉量的测量工装,包括检测专用气缸盖垫片17,18和检测块21,所述检测专用气缸盖垫片17,18的两侧各开设有若干齿痕19,所述检测块21的两侧对应所述检测专用气缸盖垫片的齿痕19也设有啮合齿痕22;所述检测专用气缸盖垫片17,18分别对应分布在发动机上,且相邻的所述检测专用气缸盖垫片之间留有检测块间隙20;若干所述检测块21则对应分布在所述检测块间隙20内,比如2缸发动机则分设有4个所述检测块21;所述检测块21的厚度小于所述检测专用气缸盖垫片的厚度;所述检测块的上侧中部还分布有铅丝24;所述检测块21的两端各开设有铅丝插孔23;所述铅丝24的两端通过插入所述铅丝插孔23结合到所述检测块后的总厚度大于所述检测专用气缸盖垫片的厚度;所述检测专用气缸盖垫片的两侧对应其齿痕还设有刻度,用于进行检测时记录上次对应检测块21的分布位置。

本实施例针对气缸盖干涉量的试验铅丝专门开发了一种铅丝厚度测量装置,该铅丝厚度测量装置对铅丝厚度的检测仅适用于该测试领域,所述铅丝厚度测量装置包括本体支架1,所述本体支架1的剖面侧视图呈近回字形;其内部上侧设有两根滑杆2,所述滑杆2上可活动分布有检测滑块3,即通过开设有两个滑槽3-1而套入所述滑杆2上活动分布;所述滑杆2上还设有复位弹簧4;所述复位弹簧4分布在所述检测滑块3的右侧;所述本体支架1的内部左上侧还设有伸缩气缸5;所述伸缩气缸5的伸缩杆对应分布在所述检测滑块3的左侧;所述伸缩气缸5设有高压气连接口和排气口;所述排气口内设有按压阀门开关。使用时,通高气压实现所述伸缩气缸5伸缩杆的伸展,而通过打开按压阀门开关,实现排气而通过所述复位弹簧4实现所述检测滑块3的复位滑动。

所述检测滑块3包括检测杆7和弧形变阻片6;所述检测杆7的下端可转动结合有滚轮9,其中下部通过转轴扭簧组件8与所述检测滑块3可转动连接,即实现检测杆7呈杠杆式摆动(其上部长于下部,提高检测精度);所述检测杆7的上部结合有电阻滑杆7-1;所述弧形变阻片6对应所述电阻滑杆7-1的摆动区域分布,且与所述电阻滑杆接触;还包括电阻数显模块,所述电阻数显模块与所述电阻滑杆以及所述弧形变阻片连接,即构成回路,所述电阻滑杆7-1向上摆动则电阻值变小,往下摆动则电阻值变大,而电阻值的大小通过电阻的筛选调节,可以实现电阻值与厚度值的等比例换算,主要是便于后续的计算。所述本体支架1的内部下侧开设有支撑台伸缩凹槽1-1;所述支撑台伸缩凹槽内分布有弹性支撑台10,所述弹性支撑台10的下板面的四角各设有弹簧支柱14,所述弹簧支柱14上套设有弹簧15;所述支撑台伸缩凹槽的左右两侧中部还各设有调节柱13,所述调节柱13的上部设有螺纹13-1,其侧面还设有调节刻度,便于精确调节;所述弹性支撑台的左右两侧对应所述调节柱开设有调节柱插孔10-1;所述调节柱穿出所述调节柱插孔分布,且其上部还分布有压紧螺母16,所述压紧螺母16呈长筒管状,其上端对应所述调节柱的螺纹开设有螺口,以防止调节柱插孔10-1接触到调节柱13的螺纹13-1,而螺纹会对调节柱插孔10-1的内腔造成摩擦力增加,不利于提高所述弹性支撑台10的上下伸缩性能,实质在使用中该处还需要涂上润滑剂。所述压紧螺母16分布在所述弹性支撑台的上板面。当然,为便于固定,所述弹性支撑台10的左右两侧上还设有铅丝夹11;所述铅丝夹11通过扭簧转轴组件12与所述弹性支撑台连接。

使用如上所述的一种缸盖边缘与机体顶面干涉量的测量工装进行测量的方法,包括如下步骤:

(1)先将铅丝插入所述检测块的铅丝插孔中,并根据试验要求根据刻度将若干所述检测块对应置入所述检测块间隙内,并对所述检测块进行标号以及记录所对应刻度;

(2)安装发动机气缸盖,按上紧力矩要求上紧气缸盖螺栓,等待10分钟以后,拆开发动机气缸盖,取出所述检测块或取出铅丝,并逐一将其使用所述铅丝厚度测量装置进行厚度测量,并记录每一所述检测块(或铅丝)的最低测量值,记录为H1;

(3)再取若干同一型号的搁置有铅丝的所述检测块,并将其按原刻度位置对应置入所述检测块间隙内,安装发动机气缸盖,按上紧力矩要求上紧气缸盖螺栓,使发动机在需要的工况下运行一段时间后,停机,待发动机冷却后,拆开发动机气缸盖,取出所述检测块或取出铅丝,并逐一将其使用所述铅丝厚度测量装置进行厚度测量,并记录每一所述检测块或铅丝的最低测量值,记录为H2;

(4)采用h=H1-H2来计算干涉量,当h大于规定值时,则判定为气缸盖垫片有密封失效的风险,需设计优化,以减少h。

进一步的,使用所述铅丝厚度测量装置进行厚度测量时,其操作步骤如下:

(1)将待测量的所述检测块或铅丝置于所述弹性支撑台上,贴平所述弹性支撑台上板面,并通过所述铅丝夹夹紧两端;

(2)针对待测量的所述检测块或铅丝的型号,调节所述调节柱上的压紧螺母至对应的标准刻度值,即通过所述调节刻度查看,促使所述弹性支撑台处于标准高位和弹力支撑强度下,此时所述检测杆的滚轮与所述铅丝紧贴;

(3)然后启动所述铅丝厚度测量装置,所述伸缩气缸进气,推动所述检测滑块向右移动,通过电阻数显模块读出变动数值,并记录最低测量数值;重复试验时,只需停止进气而打开按压阀门开关放气,则在复位弹簧作用下,所述检测滑块向左移动,实现再次测量;通过将测量数值成比例换算呈铅丝厚度值,而获得所需厚度测量值。

- 一种缸盖边缘与机体顶面干涉量的测量工装及方法

- 一种缸盖边缘与机体顶面干涉量的测量工装