反转驱动减速器

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及汽车的技术领域,尤其涉及一种反转驱动减速器。

背景技术

市场上的新能源驱动EPT大部分旋转方向是正转驱动车轮前进,驱动电机带动减速器正转,润滑主动力源差速器轴齿轮组的大齿圈顺时针旋转,带动齿轮油从大齿圈向上方流向输入轴,再从底部返回到大齿圈的底部,形成箱体内部大循环,减速器底部不会形成油液堆积。此情况下,齿轮油和箱体接触面积大,轴承处油液堆积少,产生的热量也少,无温升课题。

但是,部分后驱车辆,因整车车架layout布局问题,车辆前进时,减速器为反转驱动车轮前进。

减速器在温升试验时(最高转速转动,运转2小时,要求减速器温度小于140℃),差速器轴齿轮组的大齿圈带动齿轮油高速流向输入轴,引起输入轴和中间轴部位齿轮油堆积。堆积的油无法回流到大齿圈处,轴承和齿圈持续浸泡在齿轮油中。而输入轴和中间轴转速高,搅油损失剧增,搅油机械能损失转化成热能,引起减速器温度快速上升,短时间突破140℃,减速器温升试验失败。

发明内容

本发明的目的在于克服现有技术的不足,提供一种能够解决反转驱动时温升问题的反转驱动减速器。

本发明的技术方案提供一种反转驱动减速器,包括左壳体、右壳体、差速器轴齿轮组、中间轴齿轮组和输入轴齿轮组;所述左壳体与所述右壳体之间扣合形成空腔,所述空腔中安装有所述差速器轴齿轮组、所述中间轴齿轮组和所述输入轴齿轮组,所述中间轴齿轮组的轴心的高度高于所述差速器轴齿轮组和所述输入轴齿轮组的轴心高度,所述左壳体的内壁设有第一引导筋,所述右壳体的内壁设有第二引导筋,所述第一引导筋与所述第二引导筋对接,用于引导油液从所述空腔的底部流向所述中间轴齿轮组。

进一步地,所述第一引导筋和所述第二引导筋为弧形,其圆心朝向所述差速器轴齿轮组。

进一步地,所述第一引导筋的底部设有第一回流槽,所述第二引导筋的底部设有第二回流槽,所述第一回流槽与所述第二回流槽对接。

进一步地,所述输入轴齿轮组处的油液从上往下流入到所述第一回流槽和所述第二回流槽中。

进一步地,所述第一回流槽和所述第二回流槽中至少部分油液贴着所述第一引导筋和所述第二引导筋的壁面向上流动。

进一步地,所述第一回流槽和所述第二回流槽中至少部分油液流入到所述差速器轴齿轮组中。

进一步地,所述第一回流槽包括第一凹槽、第三引导筋、第一入口和第一出口,所述第一入口位于所述第一凹槽朝向所述输入轴齿轮组的一侧,所述第三引导筋相对于所述第一引导筋靠近所述差速器轴齿轮组,所述第一出口设置在所述第一引导筋与所述第三引导筋之间。

进一步地,所述第二回流槽包括第二凹槽、第四引导筋、第二入口和第二出口,所述第二入口位于所述第二凹槽朝向所述输入轴齿轮组的一侧,所述第四引导筋相对于所述第二引导筋靠近所述差速器轴齿轮组的大齿圈,所述第二出口设置在所述第二引导筋与所述第四引导筋之间。

进一步地,所述左壳体的内壁对应所述差速器轴齿轮组的位置设有储油槽,差速器轴齿轮组运动时,至少部分油液流入所述储油槽中,所述储油槽中的油液贴着所述第一引导筋和所述第二引导筋的壁面向上流动。

进一步地,所述储油槽从下往上依次包括第一储油槽、第二储油槽和第三储油槽,所述第一储油槽与所述第二储油槽之间设有第一筋板,所述第二储油槽与所述第三储油槽之间设有第二筋板,所述第三储油槽的上方设有第三筋板,所述第一筋板、所述第二筋板、所述第三筋板的中间设计有圆弧形凹口,所述第一回流槽和所述第二回流槽中的油液直接流入到所述第三储油槽中。

采用上述技术方案后,具有如下有益效果:

本发明中由于中间轴齿轮组布置在减速器的上部,避免中间轴轴承齿轮浸泡在油液中,减少搅油损失,极大减少中间轴齿轮组产生的热量;第一引导筋和第二引导筋避免油液被大齿圈带动直接流向输入轴并堆积,油液向飞溅到上方再掉落,增大了油液与减速器的壳体之间的接触面积,有利于壳体表面散热。

附图说明

参见附图,本发明的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围构成限制。图中:

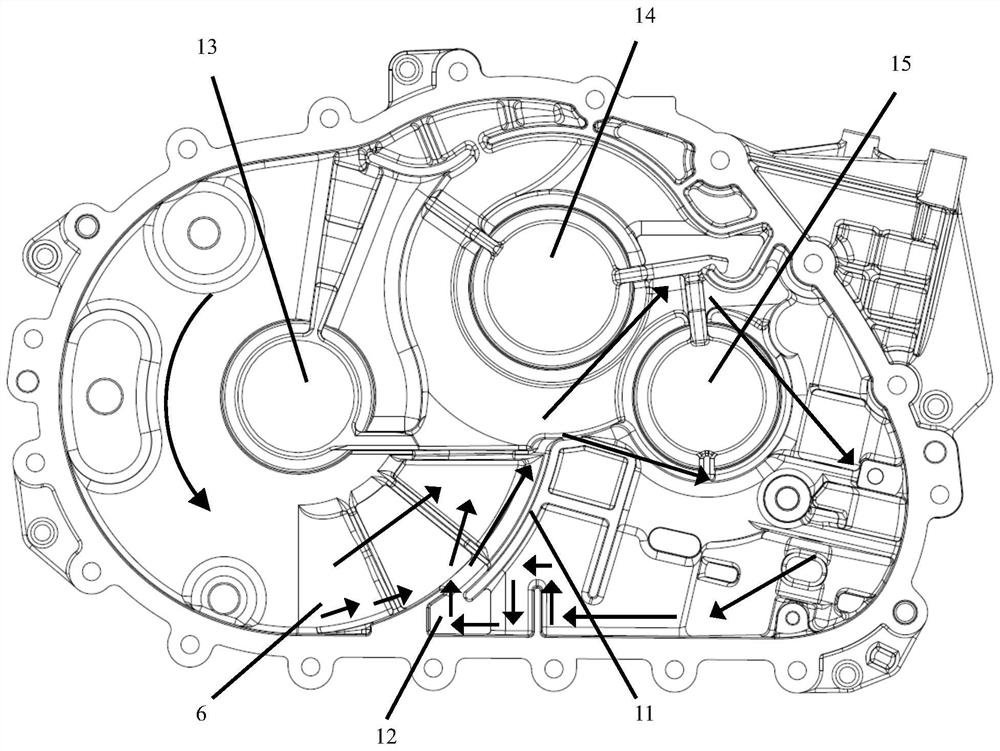

图1是本发明一实施例中反转驱动减速器的左壳体的示意图;

图2是本发明一实施例中反转驱动减速器的右壳体的示意图;

图3是本发明一实施例中反转驱动减速器的左壳体的油液流向图;

图4是本发明一实施例中反转驱动减速器的右壳体的油液流向图;

图5是本发明一实施例中左壳体的局部油液流向图;

图6是本发明一实施例中右壳体的局部油液流向图;

图7是本发明一实施例中反转驱动减速器的右壳体中安装有差速器轴齿轮组、中间轴齿轮组和输入轴齿轮组的示意图。

附图标记对照表:

左壳体1:第一引导筋11、第一回流槽12、差速器轴齿轮组安装位13、中间轴齿轮组安装位14、输入轴齿轮组安装位15、第一凹槽121、第三引导筋122、第一入口123、第一出口124;

右壳体2:第二引导筋21、第二回流槽22、差速器轴齿轮组安装位23、中间轴齿轮组安装位24、输入轴齿轮组安装位25、第二凹槽221、第四引导筋222、第二入口223、第二出口224;

差速器轴齿轮组3、中间轴齿轮组4、输入轴齿轮组5;

储油槽6:第一储油槽61、第二储油槽62、第三储油槽63、第一筋板64、第二筋板65、第三筋板66。

具体实施方式

下面结合附图来进一步说明本发明的具体实施方式。

容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或视为对发明技术方案的限定或限制。

在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

本发明的一实施例中,如图1-2和图7所示,反转驱动减速器,包括左壳体1、右壳体2、差速器轴齿轮组3、中间轴齿轮组4和输入轴齿轮组5,左壳体1与右壳体2之间扣合形成空腔,空腔中安装有差速器轴齿轮组3、中间轴齿轮组4和输入轴齿轮组5,中间轴齿轮组4的轴心的高度高于差速器轴齿轮组3和输入轴齿轮组5的轴心高度,左壳体1的内壁设有第一引导筋11,右壳体2的内壁设有第二引导筋21,第一引导筋11与第二引导筋21对接,用于引导油液从空腔的底部流向中间轴齿轮组4。

具体为,如图1所示,为反转驱动减速器的左壳体1,左壳体1中包括差速器轴齿轮组安装位13、中间轴安装位14和输入轴安装位15,中间轴安装位14位于差速器轴齿轮组安装位13和左输入轴安装位15的中间并且上方。

中间轴安装位14的下方设有第一引导筋11,第一引导筋11从中间轴安装位14向下倾斜延伸到左壳体1的底部。

如图2所示,为反转驱动减速器的右壳体2,右壳体2中包括差速器轴齿轮组安装位23、中间轴安装位24和输入轴安装位25,中间轴安装位24位于差速器轴齿轮组安装位23和输入轴安装位25的中间并且上方。

中间轴安装位24的下方设有第二引导筋21,第二引导筋21从中间轴安装位24向下倾斜延伸到右壳体2的底部。

安装时,左壳体1与右壳体2拼合,使得第一引导筋11与第二引导筋21正好重合,拼合成一条完整的引导油路,从空腔的底部通入到中间轴齿轮组4处。

如图3-4所示,其中的黑色箭头表示油液的流动方向。当差速器轴齿轮组3转动时,油液从空腔的底部,通过第一引导筋11和第二引导筋21从下往上带动,流入到中间轴齿轮组4,再从中间轴齿轮组4流入到输入轴齿轮组5处。

本实施例中由于中间轴齿轮组4布置在减速器的上部,避免中间轴轴承齿轮浸泡在油液中,减少搅油损失,极大减少中间轴齿轮组4产生的热量;第一引导筋11和第二引导筋21避免油液被大齿圈带动直接流向输入轴并堆积,油液向飞溅到上方再掉落,增大了油液与减速器的壳体之间的接触面积,有利于壳体表面散热。

进一步地,如图1-2所示,第一引导筋11和第二引导筋21为弧形,其圆心朝向差速器轴齿轮组3。

由于第一引导筋11和第二引导筋21的圆心朝向大齿圈组3,并且位于差速器轴齿轮组3的转动方向的下游。差速器轴齿轮组3搅动的油液能够被顺利流入到第一引导筋11和第二引导筋21的底端,随时油液自身的惯性,能够沿着第一引导筋11和第二引导筋21继续向上流入到中间轴齿轮组4处。

进一步地,如图1-2所示,第一引导筋11的底部设有第一回流槽12,第二引导筋21的底部设有第二回流槽22,第一回流槽12与第二回流槽22对接。

如图3所示,当油液经过输入轴安装位15回落到左壳体1的底部时,油液回流到第一回流槽12中,再从第一回流槽12流入到第一引导筋11,实现油液的循环流动。

如图4所示,当油液经过输入轴安装位25回落到右壳体2的底部时,油液回流到第二回流槽22中,再从第二回流槽22流入到第二引导筋21,实现油液的循环流动。

安装后,第一回流槽12和第二回流槽22对接拼合,组成一个完整的回流腔体,与第一引导筋11和第二引导筋21拼合引导油路连通。

第一回流槽12和第二回流槽22能够使输入轴侧的齿轮油可以及时回流到差速器端,油液回流,避免局部热量过高。

进一步地,如图3-4所示,输入轴齿轮组5处的油液从上往下流入到第一回流槽12和第二回流槽22中。

进一步地,如图5-6所示,第一回流槽12和第二回流槽22中至少部分油液向上流入到第一引导筋11和第二引导筋12中,通过第一引导筋11和第二引导筋12再次流入到中间轴处。

进一步地,如图6所示,第一回流槽12和第二回流槽22中至少部分油液流入到差速器轴齿轮组3中。

由于第一回流槽12和第二回流槽22是相通的,部分油液从第一回流槽12和第二回流槽22沿着右壳体2的内壁直接流入到右壳体2的差速器轴安装位23处。

进一步地,如图5所示,第一回流槽12包括第一凹槽121、第三引导筋122、第一入口123和第一出口124,第一入口123位于第一凹槽121朝向输入轴齿轮组5的一侧,第三引导筋122相对于第一引导筋11靠近差速器轴齿轮组3,第一出口124设置在第一引导筋11与第三引导筋122之间。

油液从第一入口123进入,流入到第一凹槽121中,然后从第一出口124流出,部分油液流向了第一引导筋11,部分油液流入到储油槽6中。

其中,第一出口124设置在第一引导筋11与第三引导筋122之间,第一引导筋11的半径为R1,第三引导筋122的半径为R2,第一引导筋11与第三引导筋122之间的距离为H1,半径差R2-R1≈10mm,宽度H1≈5mm。如果半径差太小,回油量太少;如果半径差太大,会引起齿轮油回流收到冲击,回流受阻。

进一步地,如图6所示,第二回流槽22包括第二凹槽221、第四引导筋222、第二入口223和第二出口224,第二入口223位于第二凹槽221朝向输入轴齿轮组5的一侧,第四引导筋222相对于第二引导筋21靠近差速器轴齿轮组3,第二出口224设置在第二引导筋21与第四引导筋222之间。

油液从第二入口223流入到第二凹槽221中,然后从第二凹槽221流入到第二出口224,部分油液从第二出口224流入到第二引导筋21,部分油液直接流入到右壳体2的差速器轴安装位23处。

因此,油液从第一回流槽21和第二回流槽22有三条流出的路径:

第一条:流向第一引导筋11和第二引导筋21;

第二条:流入到右壳体2的差速器轴安装位23处;

第三条:流入到左壳体1的储油槽6中。

进一步地,如图3所示,左壳体1的内壁对应差速器轴齿轮组3的位置设有储油槽6,差速器轴齿轮组3运动时,至少部分油液流入储油槽6中,储油槽6中的油液贴着第一引导筋11和第二引导筋21的壁面向上流动。

储油槽6既可以存储回流的齿轮油,同时也为大齿圈旋转润滑源源不断的提供齿轮油。储油槽6相当于油泵功能,不断的吸收从差速器轴齿轮组3处流入的齿轮油,同时输出油补充到第一引导筋11和第二引导筋21中。

进一步地,如图5所示,储油槽6从下往上依次包括第一储油槽61、第二储油槽62和第三储油槽63,第一储油槽61与第二储油槽62之间设有第一筋板64,第二储油槽62与第三储油槽63之间设有第二筋板65,第三储油槽63的上方设有第三筋板66,第一筋板64、第二筋板65、第三筋板66的中间设计有圆弧形凹口,第一回流槽12和第二回流槽22中的油液直接流入到第三储油槽63中。

具体为,第一储油槽61、第二储油槽62和第三储油槽63以差速器轴齿轮组3的中心为圆心排布。第三储油槽63与第一回流槽和第二回流槽22的出口直接连通。第一筋板64、第二筋板65和第三筋板66的高度依次增加,并且三块筋板的中间设计有圆弧形凹口。

油液从第一回流槽12和第二回流槽22流入到第三储油槽63后;当油液从第三储油槽63漫过第二筋板65后,进入到第二储油槽62中,当油液从第二储油槽62漫过第一筋板64时,进入到第一储油槽61中。最后,从三个储油槽持续向上流入到第一引导筋11和第二引导筋21中。

另外,齿轮油随着差速器轴齿轮组3的运转搅动,一部份油贴着壁面,依次储存在第一储油槽61、第二储油槽62和第三储油槽63。这三个储油槽有筋板阻隔,搅动的润滑油速度依次降低,避免被高速齿轮油带走;筋板中间部分设计成圆弧,有利于齿轮油在三个储油槽内的相互流动。

如图3-4所示,本发明一优选实施例中,齿轮油的循环过程如下:

1、齿轮油随着差速器轴齿轮组3的运转搅动,一部份油贴着壁面,依次储存在第一储油槽61、第二储油槽62和第三储油槽63内;

2、另一部分的齿轮油贴着第三引导筋122和第四引导筋222,流向第一引导筋11和第二引导筋21,向上流向中间轴;

3、向上流动的齿轮油,飞溅到中间轴齿轮组4的齿轮和壳体壁面,然后反弹和低落到输入轴齿轮组5;

4、输入轴齿轮组5的齿轮油,流入到第一回流槽12和第二回流槽22中;

4、回流槽出口的油流向分为三部分:①沿着第一引导筋11和第二引导筋21,向上流向中间轴,②流向第二储油槽62和第三储油槽63,③流向右壳体2的差速内球笼侧壳体;

5、当第二储油槽62和第三储油槽63中的油充满后,多余的齿轮油会不断补充到第一引导筋11和第二引导筋21。三个储油槽相当于油泵功能,不断的吸收从回流槽出口流入的齿轮油和从差速器轴齿轮组3流入的齿轮油,同时输出油补充到第一引导筋11和第二引导筋21。

通过以上过程,形成差速器、输入轴的油液回流的大循环,扩大了齿轮油和壳体的接触面积,避免的齿轮油在输入轴堆积,解决了减速器温升课题。

以上所述的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

- 反转驱动减速器

- 一种马达正反转驱动电路和马达正反转驱动终端设备