一种大直径GRP管道水下安装回填一体化施工设备及应用

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及建筑施工技术领域,特别涉及一种大直径GRP管道水下安装回填一体化施工设备及应用。

背景技术

GRP作为一种新型的管体材质被广泛的应用在国内外市政施工领域,该种材质具有重量轻、耐腐蚀、对环境友好、造价低的特点。但是该种类型的管道本体强度低,在安装过程中一旦发生碰撞就会对其造成破坏,另外该种类型的管道之间连接仅靠一长度30cm左右的套筒进行连接,套筒内径仅比管道外径大2mm,需要极高的安装精度。

在申请号为ZL201821378867.0的中国专利中,其公开了一种水下对接管辅助装置,包括抱箍机构、导向机构、拉紧机构;所述的抱箍机构包括一个圆形双体抱箍Ⅰ及一个圆形双体抱箍Ⅱ,所述导向机构包括位于抱箍Ⅰ左右两侧的U型限位架及位于抱箍Ⅱ左右两侧的导向杆;所述收紧拉合机构包括位于抱箍机构两侧的眼板、连接于抱箍机构下端的收紧设备以及连接于抱箍Ⅰ及抱箍Ⅱ之间的千斤顶。该种拉合方式需要大量的潜水员配合,且水深最深不能超多10米,否则潜水员需要进行减压,所需要的潜水员数量又将成倍增加。该种辅助装置仅依靠浮吊起吊及潜水员水下指挥过管道进行调整,对天气海况等气候条件要求高。传统石料抛填方法为反铲挖掘机等机械设备直接向海中回填石料,该种抛填方法不适用于水深较深,水流速较大等海域,易造成石料浪费,且抛填位置不精确、不固定。

发明内容

本发明的目的是为了解决现有的管道安装过程中,需用大量潜水员、水深不能超过10m及对气候条件要求高、碎石回填精度差、原材料浪费的技术问题,提供一种大直径GRP管道水下安装回填一体化施工设备及应用,可实现管道在水中自动调整、自动安装、自动回填,该种设备安装管道精度高、所用资源少、施工效率快、回填精度高的特点。

本发明为实现上述目的所采用的技术方案是:一种大直径GRP管道水下安装回填一体化施工设备,其特征在于:包括管道吊装系统、石料回填系统和石料下放系统,所述石料回填系统通过连接件连接于管道吊装系统上方,石料下放系统依次通过溜管及连接软管连接于石料回填系统上方,通过溜管及连接软管直接将石料下放至石料回填系统的料斗内;

所述管道吊装系统包括横向调整油缸、管道吊梁支撑梁、管道吊梁、竖向可调节支腿,所述的管道吊梁通过吊带与待安装的管道相连,管道吊梁连接于管道吊梁支撑梁下方,并通过连接于管道吊梁支撑梁上的横向调整油缸调整管道在轴线方向上的偏位调整,所述竖向可调节支腿通过连接于其上的竖向油缸调节整个装置竖直方向上的移动;

所述石料回填系统包括小车行走机构、管道稳固小车、料斗、石料喷口、测量塔,所述的测量塔连接于主梁两端,且伸出海面,测量塔上部连接传感器及GPS接收机,所述的料斗连接于竖向可调节支腿上方,料斗下方连接管道稳固小车,管道稳固小车连接小车行走机构,小车行走机构通过铰链装置及配套的滚轮装置在主梁上自行行走,用于将料斗内的石料按照需求抛填到所需要的位置,所述石料喷口连接于料斗下端,石料喷口连接喷口油缸,喷口油缸控制石料喷口的开合;

所述石料下放系统包括漏斗、溜管、溜管牵引绳,溜管绞车、行走组件、行走驱动装置、底盘、连接软管,所述漏斗与溜管绞车均连接于所述底盘上,底盘通过行走组件连接于轨道上,并通过连接于底盘上的行走驱动装置推动底盘,使底盘通过行走组件在轨道上移动,所述溜管牵引绳上部连接溜管绞车,下部与溜管相连,控制溜管上下移动,所述连接软管连接于溜管下端并伸入料斗内。

所述测量塔的测控系统包括重要部位的 CCTV、声光报警、系统实时工作参数监控屏幕显示、手动控制手柄、自动控制按钮、应急停止按钮、溜管系统的信号接口、对讲系统-GPS 定位系统、支腿伸出长度测量、横纵向调整油缸柱塞杆伸出长度测量、主梁水平测量仪、主梁高度测量仪、管道稳固小车行走位移及速度测量、料斗石料检测、智能化控制软件、一键操作功能、本地控制台。

所述本地控制台包括微调模块及存储对比模块;

所述微调模块:根据接收到的测量塔发出的管道实际位置信息,确定是否需要进行微调,如需要,则在控制台远程操作竖向油缸和横向调整油缸,把管道的非对接端进行微调;

所述存储对比模块:把上一次微调端的位置信息存储留作下一条管道对接时对比使用。

所述行走组件包括齿条和齿链,可以在轨道上移动,进而带动底盘进行移动。

所述溜管为可伸缩空心钢管结构,每段钢管连接位置有助滑装置帮助溜管上下滑动。

所述的溜管牵引绳为钢丝绳。

所述的溜管绞车为卷扬机形式,可控制溜管牵引绳收放,在停工状态下,溜管可收放到船舷进行固定。

一种大直径GRP管道水下安装回填一体化施工设备的应用,其特征在于:包括以下步骤:

(1)管道吊装:到达预定施工海域后,先把GRP管道使用吊带收紧固定到管道吊梁下面,根据GPS定位信号使用起重机将吊架整体连同管道一起吊放到定位误差允许的范围内的海床上;

(2)管道调整:通过潜水员水下指挥及测量塔GPS精确定位,通过横向调整油缸调整管道吊梁控制管道横向的偏移,通过竖向油缸调整吊架四个支腿的高度,使待安装管道与已安装管道精确对接;管道对接好后,控制台根据反馈回来的管道实际位置信息,确定是否需要进行微调,如需要,则在控制台远程操作支腿油缸和横向调整油缸,把管道的非对接端进行微调,同时把该端的位置信息存储留作下一条管道对接时使用;

(3)碎石回填:管道安装完成后,操作人员操作溜管绞车,下放溜管调整牵引绳,使溜管逐步下放至料斗位置,操作人员将碎石输送到料斗内,碎石在自重的作用下,通过溜管落到目标上方,操作人员控制行走驱动系统,使整个石料下放系统在轨道上行走,根据要求自由下放石料;小车行走机构通过铰链在主梁上自行行走,上方的溜管通过小车与下部回填一同进行移动,通过喷口油缸将碎石通过石料喷口回填至既定位置;

(4)收起溜管及吊离吊架:待施工完成后,操作人员控制溜管绞车收紧溜管调整牵引绳,将溜管提起,并固定在船舷侧,拆除管道上的吊带,吊离管道安装系统。

与现有技术相比,本发明的有益效果如下:

(1)本发明通过测量塔上的传感器及GPS接收机,可实现管道在水下实时动态位置的传输,保证管道的安装精度。

(2)本发明通过横向调整油缸、竖向调整油缸支腿及其配套的控制系统,可以实现管道在水下精确的动态调整。

(3)本发明通过小车行走机构可以将料斗内的碎石任意回填至管道底部,保证碎石不会掩埋管道支腿及管道下部的吊带。

(4)本发明通过石料下放系统可直接有方驳上通过溜管将石料下放至回填系统的漏斗内,从而减少石料的浪费,而且会极大的提高石料下放的精确性。

(5)石料下放系统与管道回填系统的漏斗使用软管进行连接,上部方驳在轻微晃动时,可通过软管自身的软度,不影响管道回填稳定。

(6)本发明一种大直径GRP管道水下安装回填一体化施工设备及应用的应用,应用于大直径GRP管道的海底安装,适用于风浪条件差,施工水域深等条件。极大减少了潜水员的使用,大大提高了施工作业效率,降低潜水员潜水施工的安全风险,有效降低了施工成本。

附图说明

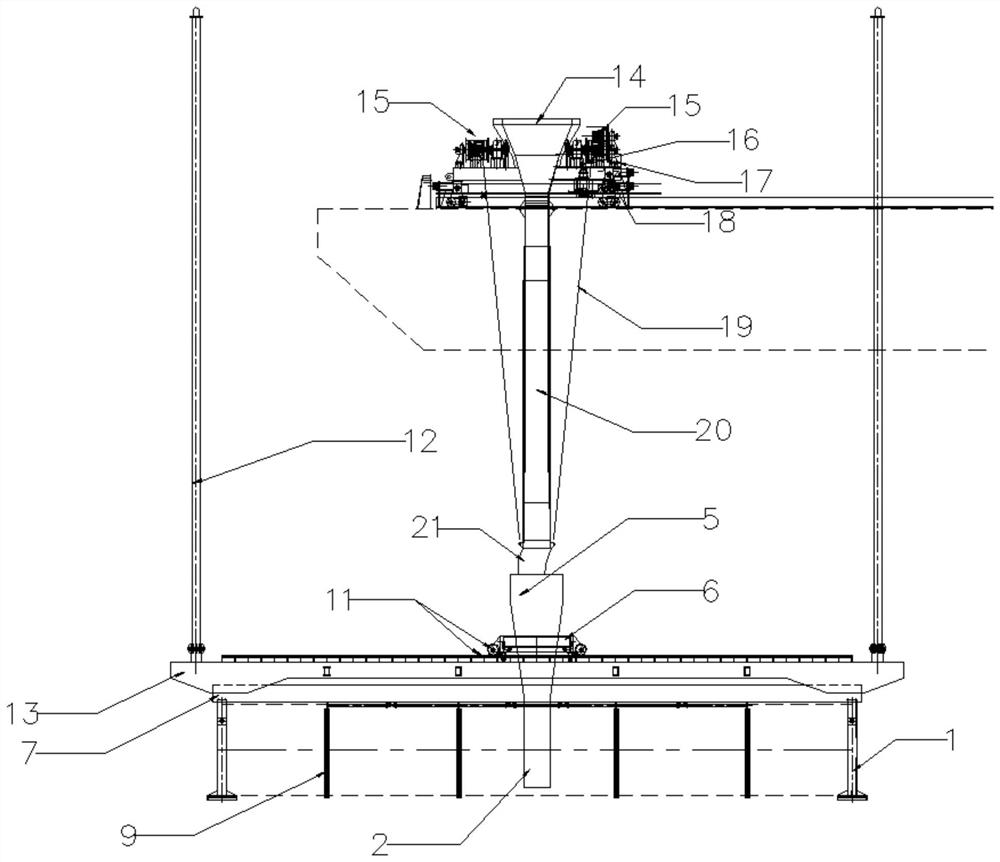

图1 为本发明示意主视图(含测量架)。

图2 为本发明示意侧视图(不含测量架)。

图3为本发明管道吊装系统与石料回填系统示意主视图(不含测量架)。

图4为本发明管道吊装系统与石料回填系统示意主视图(含测量架)。

图5为本发明管道吊装系统与石料回填系统的A-A向剖面图。

图6为本发明管道吊装系统与石料回填系统的示意俯视图。

图中:1.竖向可调节支腿,2.石料喷口,3.横向调整油缸,4.喷口油缸,5.料斗,6.管道稳固小车,7.管道吊梁支撑梁,8.管道吊梁,9.吊带,10.GRP管道,11.小车行走机构,12.测量塔,13.主梁,14.漏斗,15.溜管绞车,16.行走驱动装置,17.底盘,18.行走组件,19.溜管牵引绳,20.溜管,21.连接软管。

具体实施方式

下面结合附图和实施例对本发明进行详细说明,但本发明并不局限于具体实施例。

实施例1

如图1-6所示,一种大直径GRP管道水下安装回填一体化施工设备,包括管道吊装系统、石料回填系统和石料下放系统,所述石料回填系统通过连接件连接于管道吊装系统上方,石料下放系统依次通过溜管20及连接软管21连接于石料回填系统上方,通过溜管20及连接软管21直接将石料下放至石料回填系统的料斗5内;

所述管道吊装系统包括横向调整油缸3、管道吊梁支撑梁7、管道吊梁8、竖向可调节支腿1,所述的管道吊梁8通过吊带9与待安装的管道相连,管道吊梁8连接于管道吊梁支撑梁7下方,并通过连接于管道吊梁支撑梁7上的横向调整油缸3调整管道在轴线方向上的偏位调整,所述竖向可调节支腿1通过连接于其上的竖向油缸调节整个装置竖直方向上的移动;

所述石料回填系统包括小车行走机构11、管道稳固小车6、料斗5、石料喷口2、测量塔12,所述的测量塔12连接于主梁13两端,且伸出海面,测量塔12上部连接传感器及GPS接收机,所述的料斗5连接于竖向可调节支腿1上方,料斗5下方连接管道稳固小车6,管道稳固小车6连接小车行走机构11,小车行走机构11通过铰链装置及配套的滚轮装置在主梁13上自行行走,用于将料斗5内的石料按照需求抛填到所需要的位置,所述石料喷口2连接于料斗5下端,石料喷口2连接喷口油缸4,喷口油缸4控制石料喷口2的开合;

所述石料下放系统包括漏斗14、溜管20、溜管牵引绳19,溜管绞车15、行走组件18、行走驱动装置16、底盘17、连接软管21,所述漏斗14与溜管绞车15均连接于所述底盘17上,底盘17通过行走组件18连接于轨道上,并通过连接于底盘17上的行走驱动装置16推动底盘17,使底盘17通过行走组件18在轨道上移动,所述溜管牵引绳19上部连接溜管绞车15,下部与溜管20相连,控制溜管20上下移动,所述连接软管21连接于溜管20下端并伸入料斗5内。

所述测量塔12的测控系统包括重要部位的 CCTV、声光报警、系统实时工作参数监控屏幕显示、手动控制手柄、自动控制按钮、应急停止按钮、溜管系统的信号接口、对讲系统- GPS 定位系统、支腿伸出长度测量、横纵向调整油缸柱塞杆伸出长度测量、主梁水平测量仪、主梁高度测量仪、管道稳固小车行走位移及速度测量、料斗石料检测、智能化控制软件、一键操作功能、本地控制台。

所述本地控制台包括微调模块及存储对比模块;

所述微调模块:根据接收到的测量塔发出的管道实际位置信息,确定是否需要进行微调,如需要,则在控制台远程操作竖向油缸和横向调整油缸,把管道的非对接端进行微调;

所述存储对比模块:把上一次微调端的位置信息存储留作下一条管道对接时对比使用。

所述行走组件18包括齿条和齿链,可以在轨道上移动,进而带动底盘17进行移动。

所述溜管20为可伸缩空心钢管结构,每段钢管连接位置有助滑装置帮助溜管上下滑动。

所述的溜管牵引绳19为钢丝绳。

所述的溜管绞车15为卷扬机形式,可控制溜管牵引绳19收放,在停工状态下,溜管可收放到船舷进行固定。

实施例2

实施例1中所述的一种大直径GRP管道水下安装回填一体化施工设备的应用,包括以下步骤:

(1)管道吊装:到达预定施工海域后,先把GRP管道使用吊带收紧固定到管道吊梁下面,根据GPS定位信号使用起重机将吊架整体连同管道一起吊放到定位误差允许的范围内的海床上;

(2)管道调整:通过潜水员水下指挥及测量塔GPS精确定位,通过横向调整油缸调整管道吊梁控制管道横向的偏移,通过竖向油缸调整吊架四个支腿的高度,使待安装管道与已安装管道精确对接;管道对接好后,控制台根据反馈回来的管道实际位置信息,确定是否需要进行微调,如需要,则在控制台远程操作支腿油缸和横向调整油缸,把管道的非对接端进行微调,同时把该端的位置信息存储留作下一条管道对接时使用;

(3)碎石回填:管道安装完成后,操作人员操作溜管绞车,下放溜管调整牵引绳,使溜管逐步下放至料斗位置,操作人员将碎石输送到料斗内,碎石在自重的作用下,通过溜管落到目标上方,操作人员控制行走驱动系统,使整个石料下放系统在轨道上行走,根据要求自由下放石料;小车行走机构通过铰链在主梁上自行行走,上方的溜管通过小车与下部回填一同进行移动,通过喷口油缸将碎石通过石料喷口回填至既定位置;

(4)收起溜管及吊离吊架:待施工完成后,操作人员控制溜管绞车收紧溜管调整牵引绳,将溜管提起,并固定在船舷侧,拆除管道上的吊带,吊离管道安装系统。

本发明的一种大直径GRP管道水下安装回填一体化施工设备及应用,通过横向油缸及支腿竖向油缸,可以控制管道在水下横向及竖向方向上的自由调整,保证了管道的精度。通过回填系统,保证回填碎石可快速精确的回填至管道底部既定位置,确保支腿及吊带不会被掩埋。测控及操作系统可保证实时检测管道的位置,潜水员及技术人员可随时调整管道的位置。

本发明的一种大直径GRP管道水下安装回填一体化施工设备及应用的应用,适用于水深较深,风浪条件较差的管道安装工程。该种发明的应用,极大的减少了潜水员的使用,提高了管道安装的质量,加快了管道安装的效率,减少施工成本,避免了潜水员在水下的安全风险。通过绞车可以控制石料下放系统自由移动,可以实现定点石料抛填。通过溜管调整牵引绳控制溜管上下,可以适应不同水域的不同水深施工作业。该种溜管系统可以将石料直接填至待抛填位置,减少了石料的浪费,节约成本。另外通过行走系统控制溜管的移动,可以提高抛填的精度,保证施工质量。

以上内容是结合优选技术方案对本发明所做的进一步详细说明,不能认定发明的具体实施仅限于这些说明。对本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出简单的推演及替换,都应当视为本发明的保护范围。

- 一种大直径GRP管道水下安装回填一体化施工设备及应用

- 一种大直径GRP管道水下安装回填一体化施工设备