精密金属支架结构及其制作方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明一种精密金属支架,尤指一种精密金属支架结构及其制作方法。

背景技术

按,目前的半导体晶片在封装时,都是先将晶片固定在导线架预设的位置,再进行金线打设使晶片IO与内脚线路电性连结。打完金线后使用树脂于晶片及导线架上形成一封装体,该封装体将晶片及导线架的内脚线路封装于内部,仅露出外脚线路于外部。经裁切障碍杆(Dam bar)及联结杆(Tie bar)后,封装完成的半导体元件初步成形。其后再经电镀、剪切成型及检测等制程,成品便可出厂。

相似地,发光二极管晶粒的封装也有类似的制程。以现有的侧向型发光二极管的封装结构来说,其主要包含了一个胶座以及LED金属支架。LED金属支架由铜料带经冲压而制成,将LED金属支架经过电镀处理,银材料电镀于LED金属支架的表面上形成一电镀层。之后将电镀完成的LED金属支架放置于公母模具上利用热压或射出成型,形成该胶座于LED金属支架上。胶座上具有供LED金属支架外露的中空功能区,该中空功能区可供固晶及打线。打线后于该中空功能区内部注入胶体,即完成侧向型发光二极管的封装制程。

无论是导线架或者LED金属支架,一般都需要透过模具进行冲压制作,相关的冲压模具技术门槛高且成本昂贵;若采蚀刻技术制作时,在蚀刻制程中很可能发生蚀刻不足或过度,造成封装后的良率不佳的问题。此外,在电镀及后续制程上,易产生脚偏、贴带溢胶、脱落、切脚漏切、镀偏等问题。

对于以上传统导线架与LED金属支架的制程问题,封装界需要一种创新的精密金属支架结构及其制作方法来解决。

发明内容

本发明的主要目的在于:采用绝缘片及金属箔蚀刻取代了传统冲压方式来形成导线架或LED金属支架。除了可以减少导线架或LED金属支架在后续制程上的失误发生外,还可省去开发导线架或LED金属支架的精密模具成本。

本发明所采用的技术手段如下所述。

为达上述目的,本发明是一种精密金属支架结构制作方法,该精密金属支架结构可作为发光二极管支架或晶片导线架,包含步骤:a) 提供一至少一面设置一黏着层的绝缘片与一金属箔;b) 该绝缘片形成至少一个开孔;c) 将该金属箔的一第一表面与该绝缘片压合且由该黏着层固定;d) 对该金属箔进行镀铜,使该开孔下的该金属箔形成一第一接点以及位于该金属箔的一第二表面增加一镀铜层;e) 该金属箔与该绝缘片压合后于上下表面涂布一光阻,做选择性曝光后对该金属箔上的该镀铜层进行蚀刻,以形成至少一导线与部分形成于该导线上的第二接点;及f) 在该第二表面形成一绝缘层,并采用微影制程使该第二接点外露于该绝缘层。

根据本发明的一实施例,进一步包含步骤g):裁切步骤f)所制成的精密金属支架结构,以取得独立的单元个体。

根据本发明的一实施例,其中该绝缘片为PI膜(Polyamide,聚酰亚胺)或无金属箔基板。

根据本发明的一实施例,其中该无金属箔基板(至少一面附黏着层)为FR-4基板或FR-5基板。

根据本发明的一实施例,其中该绝缘片厚度介于3μm至1mm之间。

根据本发明的一实施例,其中该黏着层为硅胶、Acrylic胶或Epoxy胶。

根据本发明的一实施例,其中该绝缘片上的该开孔形成方式为:冲压、机钻或雷射钻。

根据本发明的一实施例,其中该金属箔最大厚度不大于140μm。

根据本发明的一实施例,其中该绝缘层为阻焊剂(Solder Mask)、硅胶、Acrylic胶或Epoxy胶。

根据本发明的一实施例,其中镀铜方式为化学镀铜或电镀铜。

依据精密金属支架结构制作方法制成的一种精密金属支架结构,其可作为发光二极管支架或晶片导线架,其包含:一绝缘片,该绝缘片形成至少一个开孔;一金属箔,该金属箔第一表面与该绝缘片由一黏着层压合黏着固定,位于该开孔处的该金属箔形成一第一接点,其中该金属箔第二表面以蚀刻方式形成至少一条导线与至少一形成于部分该导线的第二接点;及一绝缘层,该绝缘层形成于该金属箔的该第二表面,该至少一导线上的该第二接点由该绝缘层外露。

根据本发明的一实施例,其中该绝缘片为PI膜(Polyamide,聚酰亚胺)或无金属箔基板。

根据本发明的一实施例,其中该无金属箔基板(至少一面附黏着层)为FR-4基板或FR-5基板。

根据本发明的一实施例,其中该绝缘片厚度介于3μm至1mm之间。

根据本发明的一实施例,其中该黏着层为硅胶、Acrylic胶或Epoxy胶。

根据本发明的一实施例,其中该绝缘片上的该开孔形成方式为:冲压、机钻或雷射钻。

根据本发明的一实施例,其中该金属箔最大厚度不大于140μm。

根据本发明的一实施例,其中该绝缘层以微影制程使该第二接点外露。

根据本发明的一实施例,其中该绝缘层为阻焊剂(Solder Mask)、硅胶、Acrylic胶或Epoxy胶。

附图说明

图1 为本发明较佳实施例的流程示意图。

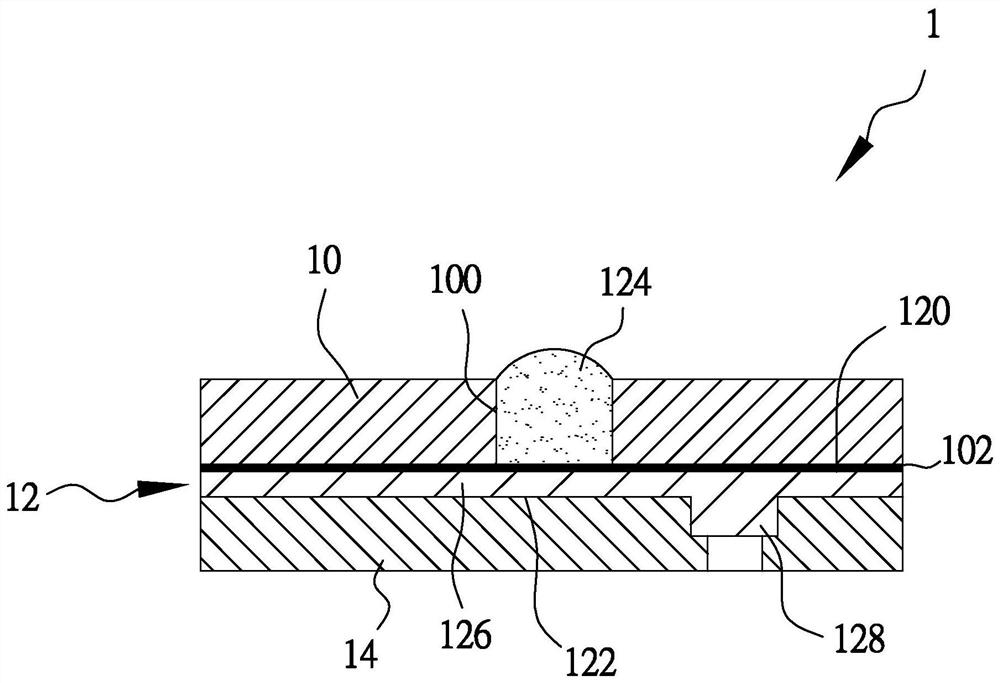

图2为本发明较佳实施例的立体示意图。

图3 为图1局部剖面线A-A结构的第一制作结构剖面示意图。

图4 为本发明较佳实施例的第二制作结构剖面示意图。

图5 为本发明较佳实施例的第三制作结构剖面示意图。

图6 为本发明较佳实施例的第四制作结构剖面示意图。

图7 为本发明较佳实施例的第五制作结构剖面示意图。

图8 为本发明铜箔蚀刻后的结构俯视示意图。

图9 为本发明另一种铜箔蚀刻后的结构俯视示意图。

图10 为本发明另一种第五制作结构的结构俯视示意图。

图号说明:

精密金属支架结构……1

绝缘片……10

开孔……100

黏着层……102

金属箔……12

第一表面……120

第二表面……122

第一接点……124

导线……126

第二接点……128

绝缘层……14。

具体实施方式

请参阅图1及图2所示,为本发明较佳实施例的流程示意图及立体示意图。同时一并参考图3、图4、图5、图6及图7所示,分别为图1局部剖面线A-A结构的第一制作结构剖面示意图、第一制作结构剖面示意图、第二制作结构剖面示意图、第三制作结构剖面示意图及第四制作结构剖面示意图。本发明是一种精密金属支架结构及其制作方法,该精密金属支架结构可作为发光二极管支架或晶片导线架,包含以下步骤:a) 提供一至少一面设置一黏着层的绝缘片与一金属箔;b) 该绝缘片形成至少一个开孔;c) 将该金属箔的一第一表面与该绝缘片压合且由该黏着层固定;d) 对该金属箔进行镀铜,使该开孔下的该金属箔形成一第一接点以及位于该金属箔的一第二表面增加一镀铜层;e) 该金属箔与该绝缘片压合后于上下表面涂布一光阻,做选择性曝光后对该金属箔上的该镀铜层进行蚀刻,以形成至少一导线与部分形成于该导线上的第二接点;及f) 在该第二表面形成一绝缘层,并采用微影制程使该第二接点外露于该绝缘层。

其中进一步包含步骤g):裁切步骤f)所制成的精密金属支架结构,以取得独立的单元个体。

由上述制作方法制成的精密金属支架结构1主要包括:绝缘片10、金属箔12及绝缘层14,其中绝缘片10上形成至少一个开孔100,金属箔12界定有第一表面120及第二表面122,金属箔12由第一表面120与绝缘片10透过黏着层102压合黏着固定,金属箔12对应于开孔100处透过镀铜方式形成第一接点124,同时因镀铜关系第二表面122亦形成一铜厚度,于金属箔12第二表面122以蚀刻方式形成至少一条导线126与至少一形成于部分导线126的第二接点128,而绝缘层14(为阻焊剂、Solder Mask)形成于金属箔12的第二表面122,至少一导线126上的第二接点128外露于绝缘层14。

上述精密金属支架结构1具体的制作方式如下,先提供绝缘片10及金属箔12,绝缘片10有两种态样:PI膜(Polyamide,聚酰亚胺)或无金属箔基板(可以是FR-4基板或FR-5基板)。在本实施例中,绝缘片10以PI膜为例,厚度方面,无论是PI膜或无金属箔基板,厚度介于3μm至1mm之间。金属箔12中以铜箔材料为制作软性电路板中常见的材料,一般可分为压延铜(Rolled Anneal Copper Foil)及电解铜(Electrodeposited Copper Foil),前者的机械特性较佳,适用于有挠折性要求的装置,但要注意的是,由于铜箔本身是用来做电讯号的传输体,所以铜箔需要是一片完整未处理的。铜箔的厚度有不同的规格,实际上考虑操作性,铜箔厚度应不大于140μm。也就是说,对铜箔蚀刻后剩下的厚度最后不会超过140μm。

由于一片PI膜可以制作许多的精密金属支架结构1,故该些开孔11可以分属不同的精密金属支架结构1,如果精密金属支架结构1较大,一片PI膜也可以只用于制作一个精密金属支架结构1,而其上的开孔100可用来形成不同的第一接点124。为了说明方便,以下说明采取用图1中剖面线A-A线的局部结构说明。值得一提的是,绝缘片10上的开孔100形成方式为:冲压、机钻或雷射钻。

制作时先在绝缘片10(PI膜)上形成复数开孔100,开孔100位置对应与其压合的金属箔12(铜箔)上,其为所要形成的第一接点124位置,金属箔12的第一表面120与绝缘片10透过黏着层102(可为硅胶、Acrylic(丙烯酸树脂)胶或Epoxy(环氧树脂)胶)压合黏着固定,压合黏着过程需在高温高压下黏结PI膜与铜箔两者(参考图2)。而后对各开孔100下的金属箔12进行镀铜,以形成复数位于开孔100的第一接点124,金属箔12的第二表面122因镀铜关系而增加铜厚度。前述中的第一接点124在完成镀铜后可能会略为凸出绝缘片10的表面或者低于绝缘片10的表面,而所谓的镀铜方式可采用化学镀铜(厚化铜)或电镀铜(参考图3)。接着,对于绝缘片10的第二表面122进行蚀刻,以形成复数条导线126与位于部分导线126上的第二接点128(参考图4)。而后在金属箔12的第二表面122上填满绝缘层14(为阻焊剂、Solder Mask)(参考图5)。最后对绝缘层14(为阻焊剂、Solder Mask)(参考图5)经由微影制程后露出第二接点128(参考图6)。

值得注意的是,因为本实施例的方法可以应用在形成单一精密金属支架结构1或同时形成多个精密金属支架结构1,故还可以选择性地实施裁切所制成的精密金属支架结构1,以取得独立的单元个体。以导线架应用来说,每一个切割后取下的单元个体即为可黏附晶粒的独立导线架。

一并参考图8及图9所示, 为本创作铜箔蚀刻后的结构俯视示意图及另一种铜箔蚀刻后的结构俯视示意图。第一接点124及第二接点128除了形成的位置不同,其形成的方式也不同。要注意的是,此时绝缘片10作为导电结构而部分厚度变薄,甚至为了形成不同的导线126而部分被切穿。关于蚀刻后绝缘片10的态样请参考图8及图9。在图8的实施例中可知,绝缘片10的外观为一个整体,形成了许多的第一接点124于第一表面120及第二接点128于第二表面122(无法直视,以虚线表示)。另外,绝缘片10也包含了经蚀刻制程而形成的复数孔洞104,由复数孔洞104而界定出单一的导线126。这种结构适合用作发光二极管支架。

另外在图9的实施例中,绝缘片10的外观被蚀刻成数个导线126,部分导线126上有于第一表面120上的第一接点124,或于第二表面122上的第二接点128。这种结构适合用作晶片的导线架。由于绝缘片10被PI膜固定,无形中便减少了导线架内部导线于晶片IO间结合时的脚偏问题。此外,相较于以传统冲压成形的导线架,以本方法形成的绝缘片10来取代,可省去精密模具的开发费用。

另请参考图10,为本发明另一种第五制作结构的结构俯视示意图。不同于图7绝缘层14(为阻焊剂、Solder Mask)经由微影制程后露出第二接点128,绝缘层14以硅胶为例,为了让露出第二接点128,采取研磨方式第二接点128则会与绝缘层14同平面,此时研磨过程中绝缘层14也会变薄。

- 精密金属支架结构及其制作方法

- 带有镶嵌结构的铝合金熔模精密铸件的蜡模制作方法