一种全固相熔融盐合成掺杂碳纳米片催化剂的方法及其产品和应用

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及纳米材料制备技术领域,具体涉及一种全固相熔融盐合成掺杂碳纳米片催化剂的方法及其产品和应用。

背景技术

作为人类赖以生存的物质基础,化石能源支撑着人类几个世纪文明的进步和经济的发展。而随着化石能源不断开采和燃烧,其带来的污染给全世界的环境都带来了严重的影响,其中最突出的例子就是温室效应。伴随着化石能源的燃烧,空气中CO

发展清洁能源、替代传统化石能源是一条行之有效的方法。CO

因此,开发出高活性,高选择性以及高稳定性的电催化剂应用于还原CO

目前较为常见的合成技术包括湿化学法、基于金属有机框架材料的热裂解法、光化学还原法以及原子层沉积法等等。而近年来,熔融盐合成作为一种新型低成本的合成方法,逐渐受到研究者的广泛关注。如公开号为CN111111705A的中国专利文献,该方法将硫氰酸盐与过渡金属盐均匀混合得到反应前驱体,随后将其装入容器并在马弗炉中加热反应,待反应结束后并经水洗处理,即可得到过渡金属硫化物。其中,未反应的硫氰酸盐可以经过重结晶回收利用,从而降低生产成本。硫氰酸盐既作为熔融盐充当反应介质,又为硫化物的形成提供硫源,因此在材料合成中无需外加硫源。又如公告号为CN105591116B的中国专利文献,公开了一种制备含杂原子碳材料的方法,该方法将动物骨头烘干、敲碎并与无机盐混合,后经球磨机研磨后,放置于高压反应釜中进行热处理;热处理后的产物经酸刻蚀去除易溶物,再经过滤、洗涤、烘干,最后获得含杂原子碳材料。然而,熔融盐法由于需要在最后一步去除额外添加的无机盐,因此需要过滤离心和洗涤操作。这一洗涤过程中,材料可能发生水解或分离等问题,并且盐离子有留在材料中与材料结合的可能性。因此,研制出一种盐更易去除,效率高,成本可控,适合大规模生产的熔融盐合成方法成为目前尚待解决的问题。

发明内容

本发明的目的在于提供一种全固相熔融盐合成掺杂碳纳米片催化剂的方法,具有效率高和成本可控的优点;得到的掺杂碳纳米片催化剂的催化活性高。

一种全固相熔融盐合成掺杂碳纳米片催化剂的方法,所述方法包括:

(1)将固体2-甲基咪唑、氧化锌和氯化钠粉末均匀混合,在水热釜中进行化学蒸汽反应;

(2)将步骤(1)中蒸汽反应后所制得的样品进行研磨,并进行洗涤;

(3)将步骤(2)中洗涤后所得到的样品进行离心分离,真空干燥,收集得到粉末样品;

(4)将收集到的粉末样品放置于氮气气氛中高温煅烧,冷却后得到含有氯化钠的粉末样品;

(5)将步骤(4)所得的含有氯化钠的粉末样品用去离子水洗涤;

(6)将洗涤后所得到的粉末样品进行抽滤,真空干燥,得到掺杂碳纳米片催化剂。

优选的,步骤(1)中,所述蒸汽反应为在200℃~220℃下反应16~18h,升温速率为5~10℃/min。由于所述原材料2-甲基咪唑闪点为155℃,因此在200~220℃条件下能够转变为蒸汽,与氧化锌进行蒸汽反应。

优选的,步骤(1)具体为:

①将固体2-甲基咪唑,氧化锌和氯化钠粉末按照一定摩尔比例混合,在研钵中充分研磨十五分钟,直至三种固体原料混合均匀;

②将上述混合均匀粉末放置于黑色的对位聚苯酚水热釜内衬中,并放置入水热釜钢套,密封;

③将水热釜放置入烘箱内加热处理,将温度维持在200℃~220℃反应16~18h,升温速率为5~10℃/min,加热结束后自然冷却至室温,得到淡黄色粉末样品。

优选的,所述2-甲基咪唑和氧化锌的摩尔比为2:1~3:1。氯化钠与氧化锌的摩尔比为12.5:1~50:1。由于2-甲基咪唑能较好地溶解于乙醇中,相比于氧化锌更易除去,故选择加入过量的2-甲基咪唑与氧化锌发生化学配位反应,使得氧化锌反应完全。而控制不同氯化钠的量能够有效地控制包覆ZIF-8的熔融盐厚度,以控制ZIF-8分解后的形貌。

步骤(2)中,使用乙醇进行洗涤;将样品研磨直至粉末均匀细腻,充分的研磨可以使得乙醇洗涤更为彻底。通过乙醇的洗涤可以去除过量的未反应的2-甲基咪唑,所述乙醇浓度为99%-99.9%。

步骤(3)中,离心分离所述悬浮液,离心转速为8000~10000rpm,离心时间为5~10min,取沉淀物。

步骤(3)及步骤(6)中,真空干燥温度为60~80℃,且在此温度下保持10~12h。

步骤(4)中,氮气气氛纯度为95%~99.999%。其中,氮气气氛的浓度对于煅烧环境的保护具有重要的意义,氮气纯度越高对于材料在煅烧过程中的保护作用越好。

步骤(4)中,高温煅烧为:首先以2~5℃/min的升温速率升温至300~400℃,停留0.5~2h;随后以1~10℃/min的升温速率升温至700~1000℃,煅烧时间为0.5-3h。煅烧温度对电催化活性的影响较大,使用最优化的煅烧温度可以制备出性能更为优异的电催化剂用于有效的CO

优选的,步骤(1)中所述2-甲基咪唑和氧化锌的摩尔比为3:1;步骤(4)中高温煅烧为:升温至350℃停留1h,随后升温至900℃,停留2h。通过上述条件得到的全固相熔融盐合成的掺杂碳纳米片催化剂性能最佳。

本发明提供的全固相熔融盐合成的掺杂碳纳米片催化剂的制备原理为:在环境温度到达2-甲基咪唑闪点后,2-甲基咪唑升华为蒸汽,其中,2-甲基咪唑中的氮元素与氧化锌中的锌元素发生配位化学反应,生成沸石咪唑骨架材料(ZIF-8),并与体系中的氯化钠均匀混合。随后,在相对较低的300~400℃温度下,ZIF-8前驱体发生脱氢过程,然后在盐封环境中发生分解反应。ZIF-8分解后的中间物质被捕集在氯化钠盐反应器中,从而实现原位自组装过程。随后的加热碳化处理导致ZIF-8分解后的中间产物形成石墨烯状的碳纳米片。最后,当碳化温度超过801℃时,氯化钠晶体开始熔化(氯化钠的熔点为801℃),碳纳米片在氯化钠熔融盐中进行石墨化过程。当热解过程完成并冷却至室温时,所生成的最终产物仍被限制在氯化钠晶体内,这是由于碳材料的密度比氯化钠熔盐高,因此使得碳纳米片的石墨化过程发生在氯化钠熔盐内部。最后,通过使用去离子水洗涤热处理后的材料以彻底除去氯化钠,与此同时,受限的碳纳米片也随氯化钠的除去彻底暴露出来。

本发明还提供一种上述方法得到的全固相熔融盐合成的掺杂碳纳米片催化剂。

本发明还提供一种全固相熔融盐合成的掺杂碳纳米片催化剂在电催化CO

优选的,全固相熔融盐合成的掺杂碳纳米片催化剂作为阴极材料,在电催化CO

本发明通过固相化学蒸汽反应、低温脱氢和高温煅烧碳化、熔融盐控制产物形貌相结合的方法,制备了全固相熔融盐合成的掺杂碳纳米片催化剂,使得Zn-N配位活性中心很好地固定在纳米碳结构内,清晰的配位结构提高了电催化CO

本发明与现有的技术相比,具有以下独特的优势:

(1)采用固相化学蒸汽法制备ZIF-8,再通过简单的煅烧热处理制备的全固相熔融盐合成的掺杂碳纳米片催化剂具有纳米片状结构,并且具有良好的结构稳定性;同时,本制备方法简单高效,成本低,可控性高,重现性好,适合工业化生产。

(2)材料制备过程中,氯化钠盐不仅充当成孔剂,有助于形成高度多孔的纳米片状结构,而且还充当密封的反应器,有效地保护了分解的中间体物种并在热解过程中促进了碳网络中N掺杂。由于高N掺杂量以及Zn-N配位活性位点,该催化剂表现出优异的电催化性能,在电势为-0.5V(相对于可逆氢电极)时,CO法拉第效率达到97%。

(3)由于氯化钠盐易溶于水,待合成结束后,去除氯化钠的洗涤过程只需要用去离子水,且洗涤过程简便有效,耗时短。解决了熔融盐合成方法中无机盐难以快速高效去除的难题。

附图说明

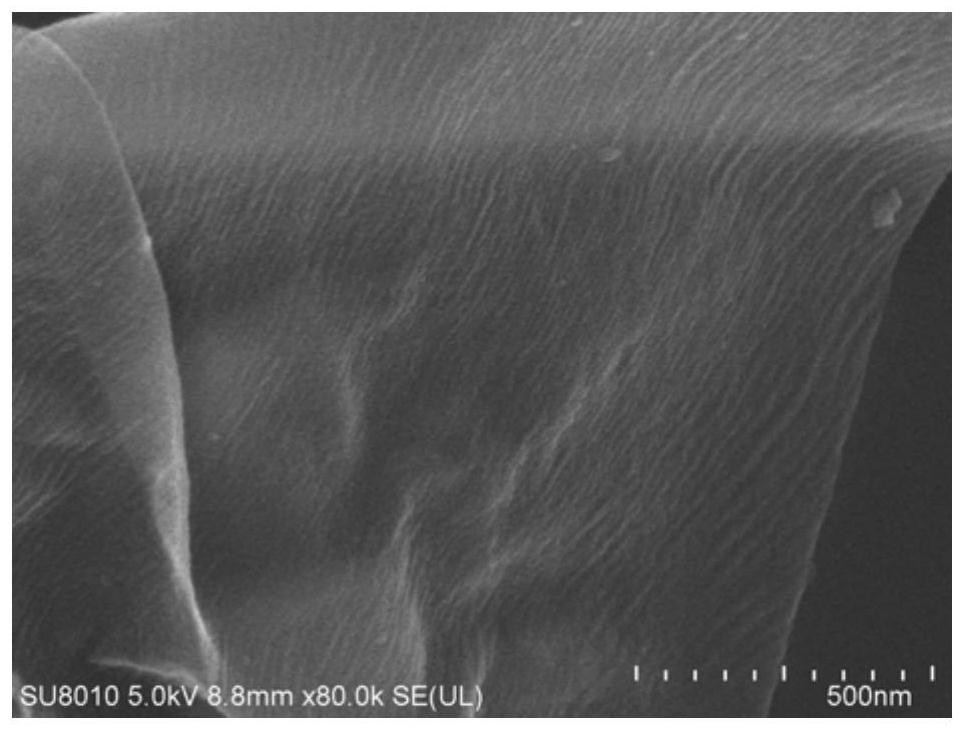

图1为本发明提供的实施例1中的全固相熔融盐合成的掺杂碳纳米片催化剂的SEM图;

图2为本发明提供的实施例1中的全固相熔融盐合成的掺杂碳纳米片催化剂的TEM图;

图3为本发明提供的实施例中的全固相熔融盐合成的掺杂碳纳米片催化剂的XPS图;

图4是本发明提供的实施例1、2、3、4与对比例1中的掺杂碳基催化剂的XRD图;

图5为本发明提供的实施例1、2、3、4与对比例1中的掺杂碳基催化剂在三电极反应池、0.5M碳酸氢钾电解质中的电化学极化曲线图;

图6为本发明提供的实施例1、2、3、4与对比例1中的掺杂碳基催化剂在三电极反应池、0.5M碳酸氢钾电解质中的CO法拉第效率图。

具体实施方式

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。

实施例1

全固相熔融盐合成的掺杂碳纳米片催化剂制备方法:

步骤一:取0.021mol固体2-甲基咪唑粉末和0.007mol固体氧化锌粉末在研钵中匀速研磨直至混合完全,取12g固体氯化钠颗粒并在研钵中研磨直至成为均匀混合的白色粉末,最后将研磨好的2-甲基咪唑粉末、氧化锌粉末和氯化钠粉末再在研钵中研磨直至三种粉末均匀混合。

步骤二:将混合均匀的固体粉末放入水热釜中,在烘箱中进行化学蒸汽反应。其中水热釜内衬使用能够耐受260℃高温的对位聚苯酚黑色内衬。具体操作为将烘箱温度维持在220℃反应18h,升温速率为5℃/min,加热结束后自然冷却至室温,得到淡黄色粉末样品。

步骤三:将化学蒸汽反应所制得的淡黄色粉末研磨至均匀细腻,使用无水乙醇进行洗涤。具体操作为,将粉末样品溶于无水乙醇,对悬浊液进行离心处理,其中离心转速为10000rpm,离心时间为5min。

步骤四:离心后倒去上清液,取沉淀物,并将其置于真空烘箱干燥过夜。具体操作为,将真空烘箱温度设置为60℃,干燥12h。

步骤五:将干燥后的粉末样品再次研磨直至均匀混合。取1g粉末样品,放入瓷舟中,加盖并置入管式炉以氮气作为保护气进行煅烧处理。其中氮气气氛纯度为99.999%。高温煅烧时,首先以3℃/min的升温速率升温至350℃,停留1h。随后以5℃/min的升温速率升温至900℃,煅烧时间为2h。

步骤六:将热处理后的粉末样品放置于去离子水中,磁力搅拌12h,将搅拌后的悬浊液进行抽滤,随后将抽滤后的样品放入真空干燥箱中,保持温度为60℃,干燥12h,得到全固相熔融盐合成的掺杂碳纳米片催化剂。

从图1可以看出所制备的全固相熔融盐合成的掺杂碳纳米片催化剂,其微观形貌呈纳米片状;从图2可以看出所制备的全固相熔融盐合成的掺杂碳纳米片催化剂的纳米片厚度约为2~5nm且不产生团聚的金属颗粒;从图3可以看出所制备的全固相熔融盐合成的掺杂碳纳米片催化剂呈现Zn-N

应用例1

实施例1作为电催化CO

步骤一:用分析天平称取5mg实施例1所制得的催化剂,同时取450μL的无水乙醇、50μL的0.5wt.%Nafion溶液,将三者均匀混合后放入样品瓶中进行超声2h,磁力搅拌10-12h;

步骤二:裁剪出1×3cm

步骤三:采用Ag/AgCl作为参比电极,铂丝作为对电极,与工作电极共同组成三电极体系放置入密封型H型电解池中,使用0.5M碳酸氢钾作为电解质溶液,分别在不同电势下进行测试,通过气相色谱仪分析CO和H

从图5可以看出催化剂在不同电势下的电流密度;从图6可以看出催化剂在不同电势下的CO法拉第效率,其中最高CO法拉第效率约为97%。

实施例2

与实施例1相比,区别仅在于使用不同含量的氯化钠进行熔融盐处理。如实施例1制备方法,将步骤一中的12g氯化钠颗粒替换成6g氯化钠颗粒,其余步骤不变,得到掺杂碳纳米片催化剂。

如应用例1,将实施例2制得的全固相熔融盐合成的掺杂碳纳米片催化剂作为阴极材料,得到电催化CO

实施例3

与实施例1相比,区别仅在于使用不同含量的氯化钠进行熔融盐处理。如实施例1制备方法,将步骤一中的12g氯化钠颗粒替换成18g氯化钠颗粒,其余步骤不变,得到掺杂碳纳米片催化剂。

如应用例1,将实施例3制得的全固相熔融盐合成的掺杂碳纳米片催化剂作为阴极材料,得到电催化CO

实施例4

700℃煅烧的全固相熔融盐合成的掺杂碳纳米片催化剂制备方法

如实施例1制备方法,将步骤五中的煅烧温度改为700℃,其余步骤不变,得到700℃煅烧的掺杂碳纳米片催化剂。

如应用例1,将实施例4制得的700℃煅烧的掺杂碳纳米片催化剂作为阴极材料,得到电催化CO

实施例5

800℃煅烧的全固相熔融盐合成的掺杂碳纳米片催化剂制备方法

如实施例1制备方法,将步骤五中的煅烧温度改为800℃,其余步骤不变,得到800℃煅烧的掺杂碳纳米片催化剂。

如应用例1,将实施例5制得的800℃煅烧的掺杂碳纳米片催化剂作为阴极材料,得到电催化CO

实施例6

1000℃煅烧的全固相熔融盐合成的掺杂碳纳米片催化剂制备方法

如实施例1制备方法,将步骤五中的煅烧温度改为1000℃,其余步骤不变,得到1000℃煅烧的掺杂碳纳米片催化剂。

如应用例1,将实施例6制得的1000℃煅烧的掺杂碳纳米片催化剂作为阴极材料,得到电催化CO

对比例1

全固相合成的掺杂碳催化剂制备方法:

步骤一:取0.021mol固体2-甲基咪唑粉末和0.007mol固体氧化锌粉末在研钵中匀速研磨直至混合完全。

步骤二:将混合均匀的固体粉末放入水热釜,在烘箱中进行化学蒸汽反应。其中水热釜内衬使用能够耐受260℃高温的对位聚苯酚黑色内衬。具体操作为将烘箱温度维持在220℃反应18h,升温速率为5℃/min,加热结束后自然冷却至室温,得到白色粉末样品。

步骤三:将化学蒸汽反应所制得的白色粉末研磨至均匀细腻,使用无水乙醇进行洗涤。具体操作为,将上述反应所制得的粉末样品溶于无水乙醇,对悬浊液进行离心洗涤处理,其中离心转速为10000rpm,离心时间为5min。

步骤四:将上述粉末样品离心后倒去上清液,取沉淀物,并将其其置于真空烘箱干燥过夜。具体操作为,将真空烘箱温度设置为60℃,干燥12h。

步骤五:将干燥所得的粉末样品再次研磨直至均匀混合。取1g粉末样品,放入瓷舟中,加盖并置入管式炉以氮气作为保护气进行煅烧处理,其中氮气气氛纯度为99.999%。高温煅烧时,首先以3℃/min的升温速率升温至350℃,停留1h。随后以5℃/min的升温速率升温至900℃,煅烧时间为2h。

步骤六:将热处理后的粉末样品放置于去离子水中,磁力搅拌12h,将搅拌后的悬浊液进行抽滤。随后将抽滤所得的样品放入真空干燥箱中真空干燥,保持温度为60℃,干燥12h,得到全固相合成的掺杂碳催化剂。

如应用例1,将对比例1制得的全固相合成的掺杂碳催化剂作为阴极材料,得到电催化CO

对比例2

与实施例1相比,区别仅在于使用不同含量的氯化钠进行熔融盐处理。如实施例1制备方法,将步骤一中的12g氯化钠颗粒替换成24g氯化钠颗粒,其余步骤不变,得到碳纳米片状电催化剂。

如应用例1,将对比例2制得的全固相熔融盐合成的掺杂碳纳米片催化剂作为阴极材料,得到电催化CO

应注意,以上所述的具体实施方法对本发明的技术方案和应用结果进行了详细的说明,请读者理解以上实施例仅为最优选实施例,并不用于限制本发明,相关技术人员在本发明的核心理论范围内所进行的修改或等价替换等,均应属于本发明的保护范围内。

- 一种全固相熔融盐合成掺杂碳纳米片催化剂的方法及其产品和应用

- 一种全固相熔融盐合成掺杂碳纳米片催化剂的方法及其产品和应用