一种袜子腰包机

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及一种袜子腰包机。

背景技术

现有的袜子包装生产流水线作业中,袜子大多使用袋包装,还有一部分使用骑缝式包装,也有一部分使用腰包包装。但是现有的腰包包装大多都是人工完成,极少通过机器全自动包装,即使是通过机器进行包装,效率也非常低;现有技术急需一种包装效率较高的腰包机。

发明内容

本发明的目的在于克服现有技术中存在的缺陷,提供一种包装效率较高的腰包机。

为实现上述目的,本发明的技术方案是提供了一种袜子腰包机,包括总框架和设置在总框架上的输送组件、预成型组件、与预成型组件配合打包的成型组件和供标组件;所述预成型组件和成型组件分别设置在输送组件的上方和下方;所述供标组件设置在预成型组件一侧且与预成型组件配合衔接。

通过以上的组件进行配合,可以实现袜体腰包的自动包装,大大加快了包装的效率。

作为优选的,所述预成型组件另一侧还设置有卡纸供送组件,所述卡纸供送组件与供标组件、预成型组件配合衔接。这样的设计,可以通过卡纸供送组件将卡纸供送至预成型组件。

作为优选的,所述卡纸供送组件包括卡纸升降组件、卡纸仓组件、送纸组件;

所述卡纸供送组件包括座板和与座板连接的座板箱,所述座板箱包括前座板箱壁和后座板箱壁;

所述卡纸仓组件,包括承载卡纸板的卡纸托板,所述卡纸托板的两侧分别设置有后挡纸杆和前挡纸杆,所述卡纸托板的出料侧还设置有出料挡纸板,所述卡纸托板、后挡纸杆、前挡纸杆和出料挡纸板构成容纳卡纸的卡纸仓结构;

所述后挡纸杆通过后挡纸杆连接块与前座板箱壁连接,所述卡纸托板上方设置有与其垂直设置的上挡纸杆,所述上挡纸杆与后挡纸杆上部、前挡纸杆上部、前座板箱壁中的任意一个或者任意两个或者三个连接;

所述后挡纸杆下部设置有前挡纸杆连接框架,所述前挡纸杆连接框架包括与后挡纸杆底部连接的第一连接杆,所述第一连接杆与上挡纸杆平行设置,所述第一连接杆后端穿过后挡纸杆与前延连接块左端连接,所述前延连接块右端部连接有第二连接杆,所述第二连接杆与第一连接杆平行设置;所述前挡纸杆底部与第一连接杆和/或第二连接杆连接。

所述卡纸托板出料端的下方设置有出料挡纸板连接块,所述出料挡纸板下部与出料挡纸板连接块固定,所述出料挡纸板连接块的侧壁上连接有L型连接臂,所述L型连接臂上端部固定有卡纸块,所述卡纸块设置在卡纸托板靠近出料端的前侧,所述卡纸块上滑动连接有卡纸片,所述卡纸片与卡纸块通过卡纸滑槽滑动连连接,所述卡纸滑槽内开设有锁紧孔,所述卡纸片上开设有与锁紧孔配合的锁紧条孔;所述卡纸片在卡纸滑槽的导向下靠近或者远离卡纸托板。

所述L型连接臂通过卡纸调节连接块与出料挡纸板连接块连接,所述出料挡纸板连接块上开设有卡纸调节滑孔,所述卡纸调节连接块上连接有卡纸调节滑杆,所述卡纸调节滑杆与卡纸调节滑孔配合滑动连接,所述卡纸调节滑杆与卡纸滑槽滑动方向平行设置。

所述L型连接臂包括横臂和竖臂,所述横臂与卡纸调节连接块连接,所述竖臂与卡纸块连接,所述竖臂底部与横臂之间通过螺钉连接,所述横臂上设有螺孔,所述竖臂上设有与螺孔位置配合的调节条孔。

在卡纸托板靠近前座板箱壁的一侧设置有内卡纸片,内卡纸片和和卡纸片分列于卡纸叠的两侧,对卡纸的两侧边起到限位作用。

所述前座板箱壁上设置有内卡纸片固定块,所述内卡纸片固定块与内卡纸片滑动柱连接,所述前座板箱壁上设置有与内卡纸片滑动柱配合滑动的滑孔;所述内卡纸片滑动柱后端穿过前座板箱壁与前后调节杆后端通过同步连接块连接,在前后调节杆前后移动时,会带动内卡纸片同步移动,保证限位作用。

这样的设计,卡纸可以放置在卡纸仓组件内,与其他部件配合将卡纸输出。

作为优选的,所述送纸组件组件包括卡纸滚动辊和与卡纸滚动辊配合的卡纸压辊,所述卡纸滚动辊与卡纸输送伺服电机驱动连接;

所述前座板箱壁上转动连接有卡纸摆臂,所述卡纸摆臂一端与卡纸压辊连接,另一端与卡纸摆臂气缸驱动端配合驱动;所述卡纸摆臂气缸固定在前座板箱壁上;所述卡纸压辊下部设置有卡纸压辊回拉杆,所述卡纸压辊回拉杆与卡纸压辊端部之间连接有恢复弹簧。这样的设计,可以将卡纸输送至预成型组件。

作为优选的,所述前座板箱壁前侧设置有送卡吸嘴;所述前座板箱壁上固定有送卡吸嘴左右驱动气缸和与送卡吸嘴左右驱动气缸配合连接的送卡吸嘴左右滑块,所述前座板箱壁上固定有与送卡吸嘴左右滑块配合滑动的送卡吸嘴左右滑轨,所述送卡吸嘴左右滑轨与卡纸托板平行设置;

所述送卡吸嘴左右滑块前侧连接有送卡吸嘴上下驱动气缸,所述送卡吸嘴上下驱动气缸的驱动杆底部与送卡吸嘴连接。

这样的设计,可以送卡吸嘴将卡纸从纸仓组件吸附并供送至卡纸滚动辊继续输送。

作为优选的,所述出料挡纸板上固定有卡纸气嘴固定块,所述卡纸气嘴固定块上连接有卡纸气嘴,所述卡纸气嘴的吹气方向斜向上,且与卡纸滚动辊与卡纸压辊配合滚动的出料侧位置适配。

这样的设计,可以使得输出的纸卡被吹起与预成型组件配合衔接。

作为优选的,所述卡纸升降组件包括所述卡纸托板,所述前座板箱壁前侧设置有承载卡纸板的所述卡纸托板,所述卡纸托板与升降杆底部固定,所述升降杆上连接有升降调节块;所述座板箱内设置有与升降杆平行的升降调节丝杆,所述升降调节丝杆底部与升降调节伺服电机驱动连接,所述升降调节丝杆上端部与升降调节块螺纹连接;所述前座板箱壁前侧连接有升降杆限位滑块,所述升降杆限位滑块中部开设有升降杆滑孔,所述升降杆与升降杆滑孔配合上下滑动连接;

所述升降杆限位滑块与前座板箱壁通过前后调节杆连接,所述前座板箱壁上开设有与前后调节杆配合的前后调节杆滑孔;所述前后调节杆后端与前后调节板固定;所述前座板箱壁和后座板箱壁之间转动连接有前后调节丝杠,所述前后调节丝杠与前后调节板螺纹连接;所述前后调节丝杠前端穿过前座板箱壁设置有前后调节旋钮;

所述升降杆平行设置有两根,所述每根升降杆上配合连接有两个升降杆限位滑块。

这样的设计,卡纸的高度可以根据需要通过卡纸托板调整。更好的与送卡吸嘴配合。

所述前后调节杆滑孔内安装与与前后调节杆配合滑动的直线轴承;升降杆滑孔内设置有与升降杆配合的直线轴承;所述前座板箱壁上开设有容纳升降调节块通过的升降调节块通孔;所述座板箱内固定有与升降调节丝杆配合的升降调节丝杆限位块。

作为优选的,所述座板上设置有座板箱滑轨,所述座板箱后座板箱壁上开设有与座板箱滑轨配合滑动的座板箱滑槽,所述座板箱滑轨设置方向与卡纸输送方向适配;所述座板箱滑槽与座板箱滑轨配合滑动;

所述座板箱后座板箱壁上开设有与座板固定的箱壁螺孔,所述座板上开设有与箱壁螺孔配合的座板滑孔。

这样的设计,座板箱位置可以通过座板箱滑轨和座板箱滑槽配合滑动调整,卡纸供送组件与预成型组件相对位置可以调整。

作为优选的,供标组件包括沿供标方向依次设置的放卷辊、张紧辊、剥标组件、牵引辊组件和收卷辊;

所述剥标组件包括剥离板,所述剥离板的入料侧和出料侧分别设置有剥离入料导向辊和剥离出料导向辊,所述剥离板靠近预成型组件的一端设置有剥离尖角。

这样的设计,可以通过剥标组件将贴标或者包装带输送至预成型组件。

作为优选的,所述剥标组件包括膜料导向组件,所述膜料导向组件包括膜料导向杆和连接在膜料导向杆上的膜料导向块,所述膜料导向块成对设置,所述成对设置的膜料导向块之间形成膜料导向区域,膜料通过膜料导向区域时,两侧边缘与膜料导向块配合限位导向。这样的设计,便于对膜料导向,防止跑偏。

作为优选的,所述剥离板、剥离入料导向辊和剥离出料导向辊均连接在剥离连接框架上,所述剥离连接框架包括靠近预成型组件的剥离出料连接块和远离预成型组件的剥离入料连接块,所述剥离出料连接块和剥离入料连接块之间通过至少两根平行的剥离框架连杆连接,所述剥离框架连杆上连接有膜料检测连接块,所述膜料检测连接块上固定有膜料检测块,所述膜料检测块上开设有容纳膜料穿过的U型检测口,所述U型检测口上设置有膜料检测探头。这样的设计,便于对膜料的输送进行监控,进行间歇性的作业。

作为优选的,所述剥离板的出料侧设置有包装辅助支撑组件,所述包装辅助支撑组件包括支撑摆臂,所述支撑摆臂的转动端部与背板转动连接,所述支撑摆臂的摆动端部设置有支撑辊,靠近转动端部的支撑摆臂上设置有摆臂驱动转轴;所述背板上连接有支撑摆臂驱动气缸,所述支撑摆臂驱动气缸一端与背板转动连接,另一端与摆臂驱动转轴转动连接。这样的设计,可以通过支撑辊将卡纸或者包装带支撑起,与预成型组件配合。

作为优选的,所述剥离板的上方固定有标贴被动挤压板,所述剥离板的下方设置有与标贴挤压底板配合的标贴主动挤压板,所述标贴被动挤压板的出料端部超出剥离板部分为被动挤压部,所述标贴主动挤压板与被动挤压部配合挤压;

所述标贴主动挤压板通过贴标连接块与主动挤压转动板连接,所述主动挤压转动板上部和下部分别设置有主动挤压转动连接孔和主动挤压转动气缸连接轴,所述主动挤压转动连接孔与剥离出料连接块通过转动件连接;所述剥离入料连接块上还设置有驱动主动挤压转动板转动的主动挤压转动气缸,所述主动挤压转动气缸一端与剥离入料连接块转动连接,另一端与主动挤压转动气缸连接轴转动连接。

在使用卡纸和标贴配合的情况下,标贴在剥离之后,通过标贴被动挤压板和标贴主动挤压板配合将标贴贴在卡纸上。

作为优选的,所述标贴被动挤压板中部开设有观察窗口。这样的设计,便于操作者进行观察。

作为优选的,所述牵引辊组件包括膜料牵引辊和与膜料牵引辊配合的膜料牵引压辊,所述膜料牵引辊与膜料伺服电机配合驱动连接。这样的设计,便于为膜料输送提供动力。

作为优选的,所述预成型组件包括预成型移动块,所述预成型移动块的两侧设置有预成型推板连接块,所述预成型推板连接块与预成型移动块之间通过预成型固定杆连接固定;

所述预成型推板连接块上连接有预成型推板,所述预成型推板竖直设置;所述预成型移动块的下方设置有预成型反向移动块,所述预成型移动块上滑动连接有反向移动滑杆,所述反向移动滑杆竖直设置且与预成型移动块上下滑动连接;所述反向移动滑杆下部上还连接固定有接触固定块;所述反向移动滑杆上端穿过预成型移动块,并与上反向移动限位板连接;预成型反向移动块与反向移动滑杆下端固定连接;

背板上固定有预成型移动块滑轨和预成型驱动气缸,所述预成型移动块滑轨竖直设置且与预成型驱动气缸驱动方向平行设置,所述预成型移动块与预成型移动块滑轨配合滑动连接,所述预成型驱动气缸的驱动端与预成型移动块驱动连接。

这样的设计,可以通过预成型组件将卡纸或者包装带与袜体实现初步的半包裹。

作为优选的,所述预成型推板的下端向外侧翻卷形成预成型导向弧面;所述预成型反向移动块两侧固定有推板滑动块,所述推板滑动块上开设有与预成型推板滑动配合的推板滑槽;所述预成型反向移动块底部开设有预成型吸嘴。这样的设计,可以对卡纸或者包装带在接触时形成导向,并通过预成型吸嘴将卡纸或者包装带吸附在预成型反向移动块底部。

作为优选的,所述总框架上设置有预成型导向杆,所述上反向移动限位板上开设有与预成型导向杆配合滑动的预成型导向孔,所述预成型导向孔与预成型导向杆滑动设置。这样的设计,可以在预成型组件上下滑动时起到导向作用。

作为优选的,所述输送组件包括两组输送带,所述两组输送带之间设置有配合间隙;所述输送带包括输送带主动辊、输送带被动辊、输送带调节辊、输送带存料辊和输送皮带;所述输送带主动辊与输送带驱动电机驱动连接;所述输送带主动辊与输送带被动辊两端与输送带固定支架转动连接,所述输送带调节辊和输送带存料辊两端与输送带可移动支架转动连接;所述所述输送带可移动支架与输送带固定支架中间导向滑动配合;

所述输送带主动辊设置在远离配合间隙的一端,所述输送带被动辊、输送带调节辊设置在靠近配合间隙的一端;所述输送带存料辊设置在输送带主动辊和输送带被动辊之间;所述输送皮带依次输送于输送带主动辊、输送带调节辊、输送带存料辊、输送带被动辊、输送带主动辊形成循环;

所述输送带固定支架上连接有间隙调节气缸,所述间隙调节气缸的驱动端部与输送带可移动支架配合连接,所述输送带可移动支架在间隙调节气缸的驱动下与输送带固定支架相对滑动。

这样的设计,可以通过输送组件对待包装袜体进行输送,并通过输送带调节辊移动,控制配合间隙宽度,以便打包操作。

作为优选的,输送带固定支架包括输送带固定基板,所述输送带固定基板靠近配合间隙的位置设置有输送带被动辊连接轴,所述输送带固定基板远离配合间隙的位置设置有输送带主动辊连接轴;所述间隙调节气缸固定于输送带固定基板底部,所述输送带固定基板上表面固定有输送带导向滑轨。

所述输送带可移动支架包括上盖板和与上盖板垂直固定连接的牵引板,所述牵引板靠近配合间隙端部设置,所述间隙调节气缸驱动端通过间隙调节连接件与牵引板连接;所述上盖板下部设置有与输送带调节辊、输送带存料辊配合连接的输送带调节辊轴和输送带存料辊轴;所述上盖板底部设置有与输送带导向滑轨配合滑动的输送带导向滑块。这样的设计,便于实现输送带的伸缩式输送方式,两个牵引板相对设置,可以实现对间隙宽度的调节。

所述每组输送带包含有两条输送皮带,所述输送皮带之间为安装间隙。这样的设计,利于间隙调节气缸的安装。

所述输送带驱动电机与配速箱驱动连接,所述配速箱输出轴通过两组同步带分别与两组输送带的输送带主动辊配合驱动。这样的设计可以实现两组输送带的同步传输。

作为优选的,所述间隙调节气缸底部设置有间隙调节导向杆,所述间隙调节导向杆两端与总框架固定,所述间隙调节导向杆上滑动连接有间隙调节导向块,所述间隙调节导向块与间隙调节连接件连接。这样的设计, 在间隙调节气缸驱动牵引板时,可以通过间隙调节导向杆导向。

作为优选的,所述输送组件两侧均设置有辅助挡板组件,所述辅助挡板组件设置在配合间隙上方,所述辅助挡板组件包括挡板本体、挡板驱动气缸、挡板固定架、挡板滑块、挡板滑轨;所述挡板本体固定于挡板固定架上,所述挡板固定架与挡板滑块固定,所述挡板滑块与挡板滑轨配合滑动,所述挡板驱动气缸固定于总框架上,所述挡板驱动气缸驱动端与挡板滑块连接,所述挡板滑轨滑动方向与输送组件输送方向垂直设置。这样的设计,当袜体进入配合间隙时,通过辅助挡板组件夹紧定位,为打包做准备。

作为优选的,所述挡板本体包括两块挡袜分板,所述两块挡袜分板之间预留有打包间隙。这样的设计,成型组件作业时,可以通过打包间隙作业,避免干涉。

作为优选的,所述成型组件包括左折臂组件和与左折臂组件配合使用的右折臂组件,所述左折臂组件包括L形左折臂、左折臂转轴安装轴座,所述L形左折臂包括左折横臂和左折竖臂,所述左折横臂端部设置有左折臂转轴,所述左折臂转轴与左折臂转轴安装轴座转动连接;靠近所述左折臂转轴的左折横臂端部内侧设置有左折臂驱动连接孔,左折臂转轴安装轴座连接于成型组件连接基板上;

所述成型组件连接基板上连接有左折臂驱动气缸,所述左折臂驱动气缸的固定端通过左铰接件与成型组件连接基板转动连接,所述左折臂驱动气缸的驱动端通与左折臂驱动连接孔转动连接;

所述左折竖臂端部转动连接有左折竖臂滚轮;

所述右折臂组件包括L形右折臂,右折臂转轴安装轴座,所述L形右折臂包括右折横臂和右折竖臂,所述右折横臂中部设置有弯折段,右折横臂靠近右折臂转轴安装轴座的端部设置有右折臂转轴,所述右折臂转轴与右折臂转轴安装轴座转动连接;靠近所述右折臂转轴的右折横臂端部内侧设置有右折臂驱动连接孔,右折臂转轴安装轴座固定于成型组件连接基板上;

所述成型组件连接基板上连接有右折臂驱动气缸,所述右折臂驱动气缸固定端通过右铰接件与成型组件连接基板转动连接,所述右折臂驱动气缸驱动端通与右折臂驱动连接孔转动连接;

所述右折竖臂端部转动连接有右折竖臂滚轮。

通过左折臂组件和与左折臂组件的配合,将纸卡(带有贴标)和包装带完全包裹在袜体上。

作为优选的,所述右折横臂远离右折臂转轴安装轴座的端部连接有托板,所述托板与右折横臂端部垂直设置。这样的设计,在打包过程中,托板可以对袜体实现支撑作用。

作为优选的,所述右折竖臂包括右折竖臂本体,所述右折竖臂本体的内端部固定于右折竖臂连接架,所述右折竖臂连接架包括与右折横臂端部转动连接的右折横臂连接孔,所述右折竖臂连接架靠近右折横臂连接孔的一侧设置有右折竖臂本体驱动气缸连接孔;

所述右折横臂连接孔与远离右折臂转轴安装轴座的右折横臂端部转动连接;所述弯折段的转折处连接有右折竖臂本体驱动气缸,所述右折竖臂本体驱动气缸固定端部与弯折段的转折处铰接,所述右折竖臂本体驱动气缸驱动端与右折竖臂本体驱动气缸连接孔转动连接;

所述右折竖臂本体的外端部通过滚轮臂与右折竖臂滚轮连接;所述右折竖臂滚轮与托板端部配合使用。

这样的设计,可以实现袜体的最后包裹操作。

作为优选的,所述右折竖臂本体与托板平行设置,且位于托板和弯折段的转折处之间。这样的设计,利于通过右折竖臂本体驱动气缸将右折竖臂本体驱动,将袜体最终包裹。

作为优选的,所述左折臂转轴安装轴座、左铰接件固定于左折臂组件连接基板上,所述左折臂组件连接基板与成型组件连接基板滑动连接,所述总框架上设置有左折臂组件连接基板丝杠调节机构;

所述右折臂转轴安装轴座、右铰接件固定于右折臂组件连接基板上,所述右折臂组件连接基板与成型组件连接基板滑动连接,所述总框架上设置有右折臂组件连接基板丝杠调节机构。

这样的设计,可以通过左折臂组件连接基板和右折臂组件连接基板位置调整可以调节左折臂组件和与左折臂组件的位置。

本发明的优点和有益效果在于:通过以上的组件进行配合,可以实现袜体腰包的自动包装,大大加快了包装的效率。

附图说明

图1为本发明涉及的卡纸加贴标的腰包包装过程简图;

图2为本发明涉及的包装带的腰包包装过程简图;

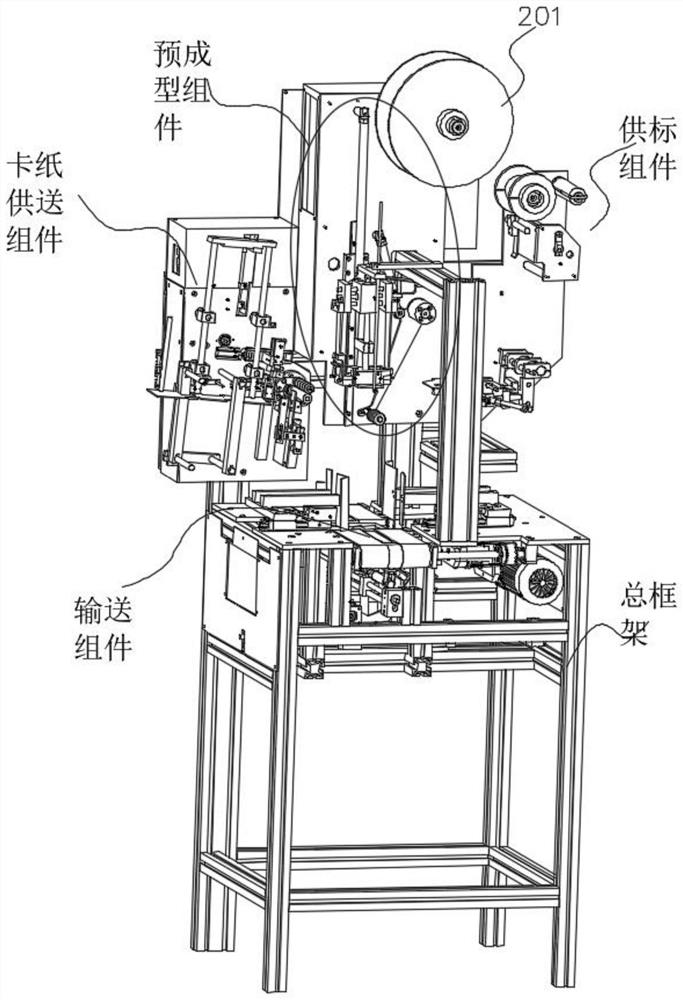

图3为本发明涉及的袜子腰包机的结构示意图(主视视角);

图4为本发明涉及的袜子腰包机的结构示意图(后视视角);

图5为图4中A结果放大示意图;

图6为膜料与供标组件配合连接结构示意图;

图7为本发明剥标组件的结构示意图;

图8为本发明剥标组件的结构示意图(不同视角);

图9为本发明剥标组件的结构示意图(侧视视角);

图10为为本发明剥标组件的结构示意图(省略标贴被动挤压板225);

图11为本发明剥标组件连接框架的结构示意图;

图12为本发明剥标组件连接框架的结构示意图(不同视角);

图13为本发明预成型组件的结构示意图;

图14为本发明预成型组件的结构示意图(省略部分连接框架);

图15为本发明预成型组件的结构示意图(省略部分连接框架,不不同视角);

图16为本发明预成型组件预成型吸嘴结构示意图;

图17为本发明输送组件的结构示意图;

图18为本发明输送组件的结构示意图(省略驱动部分);

图19为本发明输送组件输送带固定支架408和输送带可移动支架409配合连接结构示意图;

图20为本发明输送组件输送带固定支架408和输送带可移动支架409配合连接结构示意图(省略输送带调节辊轴418和输送带存料辊轴419的连接板部分);

图21为本发明输送组件的输送皮带与各个辊轴配合连接结构示意图;

图22为本发明输送组件的输送带固定支架结构示意图;

图23为本发明输送组件的输送带可移动支架结构示意图;

图24为本发明的辅助挡板组件结构示意图;

图25为本发明成型组件的结构示意图;

图26为本发明成型组件的结构示意图(不同视角);

图27为本发明成型组件的左折臂组件结构示意图(主视视角);

图28为本发明成型组件的左折臂组件结构示意图(后视视角);

图29为本发明成型组件的左折臂组件结构示意图(后视视角,省略左折臂转轴安装轴座601);

图30为本发明成型组件的右折臂组件结构示意图(主视视角);

图31为本发明成型组件的右折臂组件结构示意图(后视视角);

图32为本发明成型组件的右折臂组件结构示意图(后视视角,省略右折臂转轴安装轴座609);

图33为本发明左折臂组件连接基板丝杠调节机构结构示意图;

图34为本发明卡纸供送组件结构示意图(主视视角);

图35为本发明卡纸供送组件结构示意图(主视视角,不同视角);

图36为本发明卡纸供送组件结构示意图(主视视角,不同视角);

图37为本发明卡纸供送组件结构示意图(主视视角,省略卡纸);

图38为本发明卡纸供送组件结构示意图(省略卡纸仓组件);

图39为本发明卡纸供送组件结构示意图(省略卡纸仓组件,不同视角);

图40为图39中B处结构示意图;

图41为本发明座板箱内结构示意图;

图42为本发明前后调节杆747的驱动部分结构示意图;

图43为本发明卡纸升降组件驱动部分结构示意图;

图44为本发明卡纸片和内卡纸片与卡纸配合结构示意图;

图45为本发明两种底膜结构对比图。

图中:101、袜体;102、卡纸;103、第一弯折段;104、折线;105、左侧壁;106、上壁;107、右侧壁;108、第二弯折段;109、贴标;110、贴标的左端部分;112、贴标的右端部分;113、底膜;114、标线;

115、包装带;116、左侧待包装段;117、右侧待包装段;

201、放卷辊;202、张紧辊;203、收卷辊;204、剥离板;205、剥离入料导向辊;206、剥离出料导向辊;207、剥离尖角;208、膜料导向杆;209、膜料导向块;210、膜料导向区域;211、剥离出料连接块;212、剥离入料连接块;213、剥离框架连杆;214、膜料检测连接块;215、膜料检测块;216、U型检测口;218、支撑摆臂;219、支撑辊;220、摆臂驱动转轴;221、支撑摆臂驱动气缸;222、膜料牵引辊;223、膜料牵引压辊;224、膜料伺服电机;225、标贴被动挤压板;226、标贴主动挤压板;227、被动挤压部;228、贴标连接块;229、主动挤压转动连接孔;230、主动挤压转动气缸连接轴;232、主动挤压转动气缸;233、观察窗口;

301、预成型移动块;302、预成型推板连接块;303、预成型固定杆;304、预成型推板;305、预成型反向移动块;306、反向移动滑杆;307、接触固定块;308、上反向移动限位板;309、预成型移动块滑轨;310、预成型驱动气缸;311、型导向弧面;312、推板滑动块;313、推板滑槽;314、预成型吸嘴;315、预成型导向杆;316、预成型导向孔;

401、配合间隙;402、输送带主动辊;403、输送带被动辊;404、输送带调节辊;405、输送带存料辊;406、输送皮带;407、输送带驱动电机;408、输送带固定支架;409、输送带可移动支架;410、间隙调节气缸;411、输送带固定基板;412、输送带被动辊连接轴;413、输送带主动辊连接轴;414、输送带导向滑轨;415、上盖板;416、牵引板;417、间隙调节连接件;418、输送带调节辊轴;419、输送带存料辊轴;420、输送带导向滑块;421、安装间隙;422、配速箱;423、同步带;424、间隙调节导向杆;425、间隙调节导向块;

501、挡板固定架;502、挡板滑块;503、挡板本体;504、挡板驱动气缸;507、挡板滑轨;508、挡袜分板;509、打包间隙;510、挡袜分板连接臂;511、位置调节滑孔;512、锁紧件;

601、左折臂转轴安装轴座;602、左折横臂;603、左折竖臂;604、左折臂转轴;605、左折臂驱动连接孔;606、左折臂驱动气缸;607、左铰接件;608、左折竖臂滚轮;609、右折臂转轴安装轴座;610、右折横臂;611、右折竖臂;612、弯折段;614、右折臂驱动连接孔;615、右折臂驱动气缸;616、右铰接件;617、右折竖臂滚轮;618、托板;629、右折竖臂本体;630、右折竖臂连接架;632、右折竖臂本体驱动气缸连接孔;633、右折竖臂本体驱动气缸;634、滚轮臂;635、左折臂组件连接基板;636、左调节固定座;637、左调节移动座;638、左调节丝杆;639、左调节旋柄;640、成型组件连接基板;641、右折臂组件连接基板;666、右折臂转轴;667、右折横臂连接孔。

701、座板;702、座板箱;703、前座板箱壁;704、后座板箱壁 ;705、卡纸托板;706、后挡纸杆;707、前挡纸杆;708、出料挡纸板 ;709、后挡纸杆连接块;710、上挡纸杆;711、前挡纸杆连接框架;712、第一连接杆;713、前延连接块;714、第二连接杆;715、出料挡纸板连接块;716、L型连接臂;717、卡纸块;718、卡纸片;719、卡纸滑槽;720、锁紧孔;721、锁紧条孔;722、卡纸调节连接块;723、卡纸调节滑孔;724、卡纸调节滑杆;725、横臂;726、竖臂;727、调节条孔;728、卡纸滚动辊;729、卡纸压辊;730、卡纸输送伺服电机;731、卡纸摆臂;732、卡纸摆臂气缸;733、卡纸压辊回拉杆;734、恢复弹簧;735、送卡吸嘴;736、送卡吸嘴左右驱动气缸;737、送卡吸嘴左右滑块;738、送卡吸嘴左右滑轨;739、送卡吸嘴上下驱动气缸;740、卡纸气嘴固定块;741、卡纸气嘴;742、升降杆;743、升降调节块;744、升降调节丝杆;745、升降调节伺服电机;746、升降杆限位滑块;747、前后调节杆;748、前后调节板;749、前后调节丝杠;750、前后调节旋钮;751、升降调节丝杆限位块;752、测高杆;753、卡纸限位杆;754、内转动块;755、测高位置传感器;756、测高位置传感器连接架;757、座板箱滑轨;758、座板箱滑槽;759、箱壁螺孔;760、座板滑孔;761、座板箱壁滑动导向杆;762、配合的后导向滑块;788、内卡纸片;789、内卡纸片固定块;790、内卡纸片滑动柱;791、同步连接块;796、测高摆臂;799、升降调节块通孔。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1至图45所示:

首先需要介绍袜子腰包包装的原理:

分为两种模式,第一钟是卡纸102加贴标109的方式;第二种是包装带115的方式。

其中,第一种方式,卡纸102供送组件负责输送卡纸102,供标组件负责输送贴标109,标贴贴于卡纸102端部,再由预成型组件与预成型组件配合包覆于袜体101中部。

其中纸卡在从卡纸102仓组件输出之后,被预成型组件吸附;在此状态下,包括靠近卡纸102仓组件的第一弯折段103,靠近供标组件的第二弯折段108,在卡纸102上设置有四个折线104,卡纸102在预成型组件与预成型组件配合下,按照四个这些折叠为横截面为矩形的筒状,将袜体101包裹其中;矩形的筒状由左侧壁105、上壁106、右侧壁107、下壁(第一弯折段103和第二弯折段108折叠组成)组成,在卡纸102展开的状态下,从第一弯折段103至第二弯折段108依次为:第一弯折段103、折线104、左侧壁105、折线104、上壁106、折线104、右侧壁107、折线104、第二弯折段108。

在供标组件的作业下,第二弯折段108与贴标109的一部分粘接,在包裹过程中,贴标109的剩余部分与左侧壁105贴合完成包装。

其中,第二种方式,带有包装带115的膜料直接从供标组件输出,在预成型组件与预成型组件配合下,将包装带115包裹于袜体101中部,包装带115内侧面带有粘性,叠合部分可以实现粘接,完成包装。

实施例1

一种袜子腰包机,包括总框架和设置在总框架上的输送组件、预成型组件、与预成型组件配合打包的成型组件和供标组件;所述预成型组件和成型组件分别设置在输送组件的上方和下方;所述供标组件设置在预成型组件一侧且与预成型组件配合衔接。

供标组件包括沿供标方向依次设置的放卷辊201、张紧辊202、剥标组件、牵引辊组件和收卷辊203;

所述剥标组件包括剥离板204,所述剥离板204的入料侧和出料侧分别设置有剥离入料导向辊205和剥离出料导向辊206,所述剥离板204靠近预成型组件的一端设置有剥离尖角207。

所述剥标组件包括膜料导向组件,所述膜料导向组件包括膜料导向杆208和连接在膜料导向杆208上的膜料导向块209,所述膜料导向块209成对设置,所述成对设置的膜料导向块209之间形成膜料导向区域210,膜料通过膜料导向区域210时,两侧边缘与膜料导向块209配合限位导向。

所述剥离板204、剥离入料导向辊205和剥离出料导向辊206均连接在剥离连接框架上,所述剥离连接框架包括靠近预成型组件的剥离出料连接块211和远离预成型组件的剥离入料连接块212,所述剥离出料连接块211和剥离入料连接块212之间通过至少两根平行的剥离框架连杆213连接,所述剥离框架连杆213上连接有膜料检测连接块214,所述膜料检测连接块214上固定有膜料检测块215,所述膜料检测块215上开设有容纳膜料穿过的U型检测口216,所述U型检测口216上设置有膜料检测探头。

所述剥离板204的出料侧设置有包装辅助支撑组件,所述包装辅助支撑组件包括支撑摆臂218,所述支撑摆臂218的转动端部与背板转动连接,所述支撑摆臂218的摆动端部设置有支撑辊219,靠近转动端部的支撑摆臂218上设置有摆臂驱动转轴220;所述背板上连接有支撑摆臂驱动气缸221,所述支撑摆臂驱动气缸221一端与背板转动连接,另一端与摆臂驱动转轴220转动连接。

所述牵引辊组件包括膜料牵引辊222和与膜料牵引辊222配合的膜料牵引压辊223,所述膜料牵引辊222与膜料伺服电机224配合驱动连接。

所述预成型组件包括预成型移动块301,所述预成型移动块301的两侧设置有预成型推板连接块302,所述预成型推板连接块302与预成型移动块301之间通过预成型固定杆303连接固定;

所述预成型推板连接块302上连接有预成型推板304,所述预成型推板304竖直设置;所述预成型移动块301的下方设置有预成型反向移动块305,所述预成型移动块301上滑动连接有反向移动滑杆306,所述反向移动滑杆306竖直设置且与预成型移动块301上下滑动连接;所述反向移动滑杆306下部还连接固定有接触固定块307;所述反向移动滑杆306上端穿过预成型移动块301,并与上反向移动限位板308连接;预成型反向移动块305与反向移动滑杆306下端固定连接;

背板上固定有预成型移动块滑轨309和预成型驱动气缸310,所述预成型移动块滑轨309竖直设置且与预成型驱动气缸310驱动方向平行设置,所述预成型移动块301与预成型移动块滑轨309配合滑动连接,所述预成型驱动气缸310的驱动端与预成型移动块301驱动连接。

所述预成型推板304的下端向外侧翻卷形成预成型导向弧面311;所述预成型反向移动块305两侧固定有推板滑动块312,所述推板滑动块312上开设有与预成型推板304滑动配合的推板滑槽313;所述预成型反向移动块305底部开设有预成型吸嘴314。

所述总框架上设置有预成型导向杆315,所述上反向移动限位板308上开设有与预成型导向杆315配合滑动的预成型导向孔316,所述预成型导向孔316与预成型导向杆315滑动设置。

在预成型反向移动块305相对于预成型移动块301移动时,推板滑槽313与预成型推板304配合滑动导向;上反向移动限位板308与预成型导向杆315同时起到滑动导向作用。

所述输送组件包括两组输送带,所述两组输送带之间设置有配合间隙401;所述输送带包括输送带主动辊402、输送带被动辊403、输送带调节辊404、输送带存料辊405和输送皮带406;所述输送带主动辊402与输送带驱动电机407驱动连接;所述输送带主动辊402与输送带被动辊403两端与输送带固定支架408转动连接,所述输送带调节辊404和输送带存料辊405两端与输送带可移动支架409转动连接;所述所述输送带可移动支架409与输送带固定支架408中间导向滑动配合;

所述输送带主动辊402设置在远离配合间隙401的一端,所述输送带被动辊403、输送带调节辊404设置在靠近配合间隙401的一端;所述输送带存料辊405设置在输送带主动辊402和输送带被动辊403之间;所述输送皮带406依次输送于输送带主动辊402、输送带调节辊404、输送带存料辊405、输送带被动辊403、输送带主动辊402形成循环;

输送带存料辊405在整个输送带中起到存储输送皮带406和释放输送皮带406的作用,输送带存料辊405在竖直方向上位于输送带调节辊404和输送带被动辊403之间;在间隙调节气缸410回缩状态下,输送皮带406存储于输送带存料辊405与输送带调节辊404、输送带存料辊405与输送带被动辊403之间;间隙调节气缸410伸出状态下,当输送带调节辊404与输送带被动辊403之间之间的输送皮带406长度减小,输送带存料辊405与输送带调节辊404之间的输送皮带406长度扩大,减小的长度与扩大长度实现补偿。在间隙调节气缸410再次回缩状态时,反向补偿。这样的结构设计,可以实现,输送带在长度可调的前提下,也能同时进行输送作业。

所述输送带固定支架408上连接有间隙调节气缸410,所述间隙调节气缸410的驱动端部与输送带可移动支架409配合连接,所述输送带可移动支架409在间隙调节气缸410的驱动下与输送带固定支架408相对滑动。

输送带固定支架408包括输送带固定基板411,所述输送带固定基板411靠近配合间隙401的位置设置有输送带被动辊连接轴412,所述输送带固定基板411远离配合间隙401的位置设置有输送带主动辊连接轴413;所述间隙调节气缸410固定于输送带固定基板411底部,所述输送带固定基板411上表面固定有输送带导向滑轨414。

所述输送带可移动支架409包括上盖板415和与上盖板415垂直固定连接的牵引板416,所述牵引板416靠近配合间隙401端部设置,所述间隙调节气缸410驱动端通过间隙调节连接件417与牵引板416连接;所述上盖板415下部设置有与输送带调节辊404、输送带存料辊405配合连接的输送带调节辊轴418和输送带存料辊轴419;所述上盖板415底部设置有与输送带导向滑轨414配合滑动的输送带导向滑块420。

所述每组输送带包含有两条输送皮带406,所述输送皮带406之间为安装间隙421。安装间隙421主要为间隙调节气缸410的固定预留空间。

所述输送带驱动电机407与配速箱422驱动连接,所述配速箱422输出轴通过两组同步带423分别与两组输送带的输送带主动辊402配合驱动。

所述间隙调节气缸410底部设置有间隙调节导向杆424,所述间隙调节导向杆424两端与总框架固定,所述间隙调节导向杆424上滑动连接有间隙调节导向块425,所述间隙调节导向块425与间隙调节连接件417连接。间隙调节导向杆424主要为间隙调节气缸410驱动时,起到辅助导向作用(输送带导向滑轨414和输送带导向滑块420起到主要导向作用)。

所述输送组件两侧均设置有辅助挡板组件,所述辅助挡板组件设置在配合间隙401上方,所述辅助挡板组件包括挡板本体503、挡板驱动气缸504、挡板固定架501、挡板滑块502、挡板滑轨507;所述挡板本体503固定于挡板固定架501上,所述挡板固定架501与挡板滑块502固定,所述挡板滑块502与挡板滑轨507配合滑动,所述挡板驱动气缸504固定于总框架上,所述挡板驱动气缸504驱动端与挡板滑块502连接,所述挡板滑轨507滑动方向与输送组件输送方向垂直设置。

所述挡板本体503包括两块挡袜分板508,所述两块挡袜分板508之间预留有打包间隙509。

每个挡袜分板508通过独立的挡袜分板连接臂510与挡板固定架501连接,挡板固定架501上设置有位置调节滑孔511,所述挡袜分板连接臂510端部设置有与位置调节滑孔511配合的滑动端部,所述滑动端部通过锁紧件512与位置调节滑孔511锁紧;

每个挡板本体503包括两个挡袜分板508,两个两个挡袜分板508之间的打包间隙509可以通过挡袜分板连接臂510来调节。

所述成型组件包括左折臂组件和与左折臂组件配合使用的右折臂组件,所述左折臂组件包括L形左折臂、左折臂转轴安装轴座601,所述L形左折臂包括左折横臂602和左折竖臂603,所述左折横臂602端部设置有左折臂转轴604,所述左折臂转轴604与左折臂转轴安装轴座601转动连接;靠近所述左折臂转轴604的左折横臂602端部内侧设置有左折臂驱动连接孔605,左折臂转轴安装轴座601连接于成型组件连接基板640上;

所述成型组件连接基板640上连接有左折臂驱动气缸606,所述左折臂驱动气缸606的固定端通过左铰接件607与成型组件连接基板640转动连接,所述左折臂驱动气缸606的驱动端通与左折臂驱动连接孔605转动连接;

所述左折竖臂603端部转动连接有左折竖臂滚轮608;

所述右折臂组件包括L形右折臂,右折臂转轴安装轴座609,所述L形右折臂包括右折横臂610和右折竖臂611,所述右折横臂610中部设置有弯折段612,右折横臂610靠近右折臂转轴安装轴座609的端部设置有右折臂转轴666,所述右折臂转轴666与右折臂转轴安装轴座609转动连接;靠近所述右折臂转轴666的右折横臂610端部内侧设置有右折臂驱动连接孔614,右折臂转轴安装轴座609固定于成型组件连接基板640上;

所述成型组件连接基板640上连接有右折臂驱动气缸615,所述右折臂驱动气缸615固定端通过右铰接件616与成型组件连接基板640转动连接,所述右折臂驱动气缸615驱动端通与右折臂驱动连接孔614转动连接;

所述右折竖臂611端部转动连接有右折竖臂滚轮617。

所述右折横臂610远离右折臂转轴安装轴座609的端部连接有托板618,所述托板618与右折横臂610端部垂直设置。

所述右折竖臂611包括右折竖臂本体629,所述右折竖臂本体629的内端部固定于右折竖臂连接架630,所述右折竖臂连接架630包括与右折横臂610端部转动连接的右折横臂连接孔667,所述右折竖臂连接架630靠近右折横臂连接孔667的一侧设置有右折竖臂本体驱动气缸连接孔632;

所述右折横臂连接孔667与远离右折臂转轴安装轴座609的右折横臂610端部转动连接;所述弯折段612的转折处连接有右折竖臂本体驱动气缸633,所述右折竖臂本体驱动气缸633固定端部与弯折段612的转折处铰接,所述右折竖臂本体驱动气缸633驱动端与右折竖臂本体驱动气缸连接孔632转动连接;

所述右折竖臂本体629的外端部通过滚轮臂634与右折竖臂滚轮617连接;所述右折竖臂滚轮617与托板618端部配合使用。

所述右折竖臂本体629与托板618平行设置,且位于托板618和弯折段612的转折处之间。

所述左折臂转轴安装轴座601、左铰接件607固定于左折臂组件连接基板635上,所述左折臂组件连接基板635与成型组件连接基板640滑动连接,所述总框架上设置有左折臂组件连接基板635丝杠调节机构;左折臂组件连接基板635位置与成型组件连接基板640位置通过左折臂组件连接基板635丝杠调节机构可调,用于调整左折竖臂滚轮608在最高点与袜体101水平相对位置,左折臂组件连接基板635丝杠调节机构,包括固定在成型组件连接基板640的左调节固定座636,固定在左折臂组件连接基板635的左调节移动座637,左调节丝杆638外端部与左调节固定座636转动连接,内端与左调节移动座637螺纹连接,左调节丝杆638外端穿过左调节固定座636与左调节旋柄639连接,通过左调节旋柄639转动来调节左折臂组件连接基板635与成型组件连接基板640相对位置。

所述右折臂转轴安装轴座609、右铰接件616固定于右折臂组件连接基板641上,所述右折臂组件连接基板641与成型组件连接基板640滑动连接,所述总框架上设置有右折臂组件连接基板641丝杠调节机构。右折臂组件连接基板641丝杠调节机构与左折臂组件连接基板635丝杠调节机构相似,不做赘述。

实施例1的组件在使用时,主要针对第二种方式,带有包装带115的膜料直接从供标组件输出,在预成型组件与预成型组件配合下,将包装带115包裹于袜体101中部。

包装带115出料步骤:膜料依次传输于放卷辊201、张紧辊202、剥标组件、牵引辊组件和收卷辊203。所述膜料包括连续的底膜113和间歇设置的包装带115膜,所述包装带115膜与袜体101接触的表面为带有粘接层的一面;包装带115膜之间设置有与膜料检测探头配合检测的标线114,

膜料在经过剥离尖角207时,包装带115膜(具有与一定的硬度)会与底膜113分离,并向预成型组件方向输送,在膜料输送过程中,通过膜料导向区域210导向纠偏;当一个标线114经过膜料检测探头时,膜料伺服电机224会暂停驱动,待打包完成之后,再进入下一个循环驱动。

在包装带115膜向预成型组件方向输送过程中,支撑摆臂218朝向预成型组件方向摆动(在支撑摆臂驱动气缸221正向驱动下),支撑辊219与包装带115膜接触,将其带动到预成型组件底部与预成型吸嘴314配合吸附,然后支撑摆臂218恢复原位(在支撑摆臂驱动气缸221反向驱动下),在下一个包装带115膜输出的时候,再次摆动。

输送步骤:在输送的初始状态,两组输送带的牵引板416相对设置,且贴合(配合间隙401宽度为零);将袜体101放置在一个输送带上,通过输送带驱动电机407带动,袜体101朝向配合间隙401输送,当袜体101输送至配合间隙401中部时,两组输送带停止运行;

间隙调节气缸410回缩,带动牵引板416、上盖板415、输送带调节辊404、输送带存料辊405同步回缩,配合间隙401宽度逐步扩大,扩大至预定的宽度之后,两组输送带停止运行,袜体101与配合间隙401垂直设置,且袜体101的中部悬空至配合间隙401。(待包装完毕后,间隙调节气缸410伸出,恢复至初始状态)

通过合理的结构设计,预成型组件和成型组件分分别位于配合间隙401的上方和下方,并通过配合间隙401进行作业打包。

夹紧步骤:当袜体101输送至配合间隙401中部悬空时,挡板驱动气缸504正向运行,驱动挡板本体503运行,两组挡板本体503逐步靠近,辅助挡板组件设置在配合间隙401上方,在两组挡板本体503逐步靠近过程中,将袜体101夹紧,到达预定的行程之后,袜体101被夹紧在两组挡板本体503之间;起到袜体101定位的作用。(待包装完毕后,挡板驱动气缸504反向运行,两组挡板本体503逐步远离,将打包好的袜体101松开,由输送组件送出)。

在预成型组件和成型组件配合打包的过程中,需要在配合间隙401和打包间隙509内完成,配合间隙401和打包间隙509在竖直方向上是贯通衔接的。配合间隙401和打包间隙509的宽度,要大于卡纸102或包装带115的宽度。

输送步骤步骤与包装带115出料步骤不分先后顺序。夹紧步骤在输送步骤步骤之后。

打包步骤:

在预成型组件和成型组件配合打包之前,处于这样一种状态:

首先,包装带115膜(中部位置)与预成型吸嘴314配合吸附,预成型驱动气缸310驱动端位于行程最高位置;其次,待包装的袜体101,通过输送组件输送到位,配合间隙401宽度达到预定值,和打包间隙509在竖直方向上贯通衔接,待包装的袜体101中部悬空于配合间隙401,两端部分别支撑在两组输送带上,再次,袜体101被夹紧在两组挡板本体503之间;

预成型过程如下:预成型驱动气缸310驱动端下行,预成型移动块301与预成型移动块滑轨309配合滑动,预成型移动块301带动预成型推板连接块302、预成型推板304、预成型反向移动块305、反向移动滑杆306、接触固定块307、包装带115膜同步下行;通过合理的位置设计,包装带115膜两端部穿过打包间隙509,包装带115膜中部(与预成型吸嘴314配合吸附的位置)与待包装的袜体101中部首先接触配合,由于待包装的袜体101两端与两组输送带配合支撑,以及袜体101被夹紧在两组挡板本体503之间;

预成型反向移动块305继续下行中,遇到待包装袜子的阻力而停运,在预成型移动块301继续下行中,预成型反向移动块305相对于预成型移动块301向上运行,反向移动滑杆306与预成型反向移动块305同步上行,反向移动滑杆306与预成型移动块301配合滑动导向;

于此同时,预成型推板304与预成型移动块301继续下行,在预成型导向弧面311与预成型反向移动块305之间逐步形成一个向上的凹陷,包装带115膜被袜子挤压到凹陷内,也就同时形成了包装带115膜中部对袜体101的半包裹;

包装带115膜在预成型组件的作业下,形成了包装带115膜中部凹陷,左侧待包装段116和右侧待包装段117,且左侧待包装段116和右侧待包装段117在预成型推板304的下端的导向限位作用下,竖直向下,穿过配合间隙401,与输送组件下部的成型组件形成衔接配合关系。

在预成型反向移动块305相对于预成型移动块301移动时,推板滑槽313与预成型推板304配合滑动导向;上反向移动限位板308与预成型导向杆315同时起到滑动导向作用。

成型过程如下:

左包裹:左折臂组件中的左折臂驱动气缸606驱动(正向驱动)L形左折臂顺时针旋转(左折竖臂滚轮608靠近左侧待包装段116的方向),通过合理的尺寸设计,左折竖臂603运行至最高点附近时,左折竖臂滚轮608将左侧待包装段116压紧在袜体101的底部;

右包裹:此时,右折臂组件中的右折臂驱动气缸615驱动(正向驱动)L形右折臂逆时针旋转(右折竖臂滚轮617靠近右侧待包装段117的方向),通过合理的尺寸设计,右折竖臂611运行至最高点附近时,右折竖臂滚轮617将右侧待包装段117压紧在袜体101的底部;

在右折竖臂滚轮617将右侧待包装段117压紧在袜体101的底部的过程中,左折臂驱动气缸606驱动(反向驱动),L形左折臂逆时针旋转,左折竖臂滚轮608逐步脱离袜体101底部,右折竖臂滚轮617的推进与左折竖臂滚轮608的退出具有衔接配合的关系,这个要通过右折臂驱动气缸615和左折臂驱动气缸606驱动配合。

右折臂驱动气缸615运行至预定行程之后(正向驱动),托板618呈水平状态,将袜体101支撑,袜体101被束缚在托板618(底部)、预成型反向移动块305 (上部)预成型推板304(两侧)构成的包裹框架内;包裹框架与袜体101之间为包装带115膜;

边包裹:右侧待包装段117与左侧待包装段116贴合之后,作为优选的方案,右侧待包装段117的端部有一段加强包装段没有与左侧待包装段116贴合,右折竖臂滚轮617位于托板618左端的左侧;右折竖臂本体驱动气缸633驱动右折竖臂本体629(正向运行),右折竖臂本体629顺时针方向运行(右折竖臂滚轮617靠近托板618左端上方位置),将加强包装段与左侧待包装段116贴合,至此完成包装带115与袜体101之间的打包。

完成打包之后,右折竖臂本体驱动气缸633驱动右折竖臂本体629反向运行,右折臂驱动气缸615反向驱动,右折臂组件回归原位;预成型驱动气缸310驱动端上行,预成型反向移动块305与袜体101脱离;挡板驱动气缸504反向运行,解除挡板夹紧。间隙调节气缸410伸出,带动两个牵引板416贴合,输送带运行将包装好的袜体101输送至出料位置,一个包装循环完成。

实施例2

对实施例1的进一步优化;

所述预成型组件另一侧还设置有卡纸102供送组件,所述卡纸102供送组件与供标组件、预成型组件配合衔接。

所述卡纸102供送组件包括卡纸102升降组件、卡纸102仓组件、送纸组件;

所述卡纸102供送组件包括座板701和与座板701连接的座板箱702,所述座板箱702包括前座板箱壁703和后座板箱壁704;

所述卡纸102仓组件,包括承载卡纸102板的卡纸托板705,所述卡纸托板705的两侧分别设置有后挡纸杆706和前挡纸杆707,所述卡纸托板705的出料侧还设置有出料挡纸板708,所述卡纸托板705、后挡纸杆706、前挡纸杆707和出料挡纸板708构成容纳卡纸102的卡纸102仓结构;

所述后挡纸杆706通过后挡纸杆连接块709与前座板箱壁703连接,所述卡纸托板705上方设置有与其垂直设置的上挡纸杆710,所述上挡纸杆710与后挡纸杆706上部、前挡纸杆707上部、前座板箱壁703中的任意一个或者任意两个或者三个连接;

所述后挡纸杆706下部设置有前挡纸杆连接框架711,所述前挡纸杆连接框架711包括与后挡纸杆706底部连接的第一连接杆712,所述第一连接杆712与上挡纸杆710平行设置,所述第一连接杆712后端穿过后挡纸杆706与前延连接块713左端连接,所述前延连接块713右端部连接有第二连接杆714,所述第二连接杆714与第一连接杆712平行设置;所述前挡纸杆707底部与第一连接杆712和/或第二连接杆714连接。

所述卡纸托板705出料端的下方设置有出料挡纸板连接块715,所述出料挡纸板708下部与出料挡纸板连接块715固定,所述出料挡纸板连接块715的侧壁上连接有L型连接臂716,所述L型连接臂716上端部固定有卡纸块717,所述卡纸块717设置在卡纸托板705靠近出料端的前侧,所述卡纸块717上滑动连接有卡纸片718,所述卡纸片718与卡纸块717通过卡纸滑槽719滑动连连接,所述卡纸滑槽719内开设有锁紧孔720,所述卡纸片718上开设有与锁紧孔720配合的锁紧条孔721;所述卡纸片718在卡纸滑槽719的导向下靠近或者远离卡纸托板705。

所述L型连接臂716通过卡纸调节连接块722与出料挡纸板连接块715连接,所述出料挡纸板连接块715上开设有卡纸调节滑孔723,所述卡纸调节连接块722上连接有卡纸调节滑杆724,所述卡纸调节滑杆724与卡纸调节滑孔723配合滑动连接,所述卡纸调节滑杆724与卡纸滑槽719滑动方向平行设置。

所述L型连接臂716包括横臂725和竖臂726,所述横臂725与卡纸调节连接块722连接,所述竖臂726与卡纸块717连接,所述竖臂726底部与横臂725之间通过螺钉连接,所述横臂725上设有螺孔,所述竖臂726上设有与螺孔位置配合的调节条孔727。

卡纸102仓结构可以对卡纸102的位置进行限制,卡纸片718可以对卡纸102叠起到固定作用,防止最上层的卡纸102被吸附时,带动临近的卡纸102被带动,起到稳定传输的作用。卡纸片718对卡纸102的限制位置可以通过卡纸片718在卡纸滑槽719位置调节;卡纸片718高度可以通过横臂725和竖臂726位置调节。

在卡纸托板705靠近前座板箱壁703的一侧设置有内卡纸片788,内卡纸片788和和卡纸片718分列于卡纸102叠的两侧,对卡纸102的两侧边起到限位作用。

所述前座板箱壁703上设置有内卡纸片固定块789,所述内卡纸片固定块789与内卡纸片滑动柱790连接,所述前座板箱壁703上设置有与内卡纸片滑动柱790配合滑动的滑孔;所述内卡纸片滑动柱790后端穿过前座板箱壁703与前后调节杆747后端通过同步连接块791连接,在前后调节杆747前后移动时,会带动内卡纸片788同步移动,保证限位作用。

所述送纸组件组件包括卡纸滚动辊728和与卡纸滚动辊728配合的卡纸压辊729,所述卡纸滚动辊728与卡纸输送伺服电机730驱动连接;

所述前座板箱壁703上转动连接有卡纸摆臂731,所述卡纸摆臂731一端与卡纸压辊729连接,另一端与卡纸摆臂气缸732驱动端配合驱动;所述卡纸摆臂气缸732固定在前座板箱壁703上;所述卡纸压辊729下部设置有卡纸压辊回拉杆733,所述卡纸压辊回拉杆733与卡纸压辊729端部之间连接有恢复弹簧734。

所述前座板箱壁703前侧设置有送卡吸嘴735;所述前座板箱壁703上固定有送卡吸嘴左右驱动气缸736和与送卡吸嘴左右驱动气缸736配合连接的送卡吸嘴左右滑块737,所述前座板箱壁703上固定有与送卡吸嘴左右滑块737配合滑动的送卡吸嘴左右滑轨738,所述送卡吸嘴左右滑轨738与卡纸托板705平行设置;

所述送卡吸嘴左右滑块737前侧连接有送卡吸嘴上下驱动气缸739,所述送卡吸嘴上下驱动气缸739的驱动杆底部与送卡吸嘴735连接。

所述出料挡纸板708上固定有卡纸气嘴固定块740,所述卡纸气嘴固定块740上连接有卡纸气嘴741,所述卡纸气嘴741的吹气方向斜向上,且与卡纸滚动辊728与卡纸压辊729配合滚动的出料侧位置适配。

所述卡纸102升降组件包括所述卡纸托板705,所述前座板箱壁703前侧设置有承载卡纸102板的所述卡纸托板705,所述卡纸托板705与升降杆742底部固定,所述升降杆742上连接有升降调节块743;所述座板箱702内设置有与升降杆742平行的升降调节丝杆744,所述升降调节丝杆744底部与升降调节伺服电机745驱动连接,所述升降调节丝杆744上端部与升降调节块743螺纹连接;所述前座板箱壁703前侧连接有升降杆限位滑块746,所述升降杆限位滑块746中部开设有升降杆742滑孔,所述升降杆742与升降杆742滑孔配合上下滑动连接;

所述升降杆限位滑块746与前座板箱壁703通过前后调节杆747连接,所述前座板箱壁703上开设有与前后调节杆747配合的前后调节杆747滑孔;所述前后调节杆747后端与前后调节板748固定;所述前座板箱壁703和后座板箱壁704之间转动连接有前后调节丝杠749,所述前后调节丝杠749与前后调节板748螺纹连接;所述前后调节丝杠749前端穿过前座板箱壁703设置有前后调节旋钮750;

所述升降杆742平行设置有两根,所述每根升降杆742上配合连接有两个升降杆限位滑块746。

所述前后调节杆747滑孔内安装与与前后调节杆747配合滑动的直线轴承;升降杆742滑孔内设置有与升降杆742配合的直线轴承;所述前座板箱壁703上开设有容纳升降调节块743通过的升降调节块通孔799;所述座板箱702内固定有与升降调节丝杆744配合的升降调节丝杆限位块751。

所述前座板箱壁703上转动连接有测高杆752,所述测高杆752的前端连接有卡纸限位杆753,所述卡纸限位杆753与卡纸102接触,所述卡纸限位杆753与测高杆752通过测高摆臂796连接;卡纸限位杆753与测高杆752平行设置,且均与测高摆臂796垂直设置;所述测高杆752的后端位于前座板箱壁703内侧,且连接有内转动块754,所述内转动块754下方固定有测高位置传感器755,所述测高位置传感器755与内转动块754外端部配合检测;所述测高位置传感器755通过测高位置传感器连接架756与前座板箱壁703固定。

为了保证每次送卡吸嘴735的吸附稳定,在吸附一张卡纸102后,卡纸托板705的位置都会上移,以便保证下次卡吸嘴的吸附还在预定的高度可以稳定吸附下一张卡纸102,所以优选设置有卡纸102升降组件;

当一张卡纸102被吸附之后,卡纸限位杆753高度会下降,卡纸限位杆753与内转动块754均与测高杆752固定连接,卡纸限位杆753高度下降会带动测高杆752转动,内转动块754同步转动,内转动块754端部与测高位置传感器755感应端部位置靠近,测高位置传感器755检测到位置变化后,将信号传输至处理器,处理器控制升降调节伺服电机745运行,升降调节丝杆744转动,升降调节块743被抬高,升降杆742、卡纸托板705、卡纸102同步提升,提升至预定高度之后,测高位置传感器755检测到位置变化后,将信号传输至处理器,处理器控制升降调节伺服电机745停机,等待下一次卡纸102吸附。

为了实现卡纸102前后位置可调,旋转前后调节旋钮750,前后调节丝杠749旋转,带动前后调节板748前后移动,同时带动前后调节杆747、升降杆限位滑块746、升降杆742、卡纸托板705、卡纸102前后移动。

所述座板701上设置有座板箱滑轨757,所述座板箱702后座板箱壁704上开设有与座板箱滑轨757配合滑动的座板箱滑槽758,所述座板箱滑轨757设置方向与卡纸102输送方向适配;所述座板箱滑槽758与座板箱滑轨757配合滑动;

所述座板箱702后座板箱壁704上开设有与座板701固定的箱壁螺孔759,所述座板701上开设有与箱壁螺孔759配合的座板滑孔760。

整个卡纸102供送组件与预成型组件之间的间距由座板箱滑槽758和座板箱滑轨757调节。调节后,通过锁紧件将箱壁螺孔759与座板滑孔760锁紧固定。

在后座板箱壁704上固定有后座板箱壁滑动导向杆761,所述座板701上固定有与后座板箱壁滑动导向杆761配合的后导向滑块762,所述后座板箱壁滑动导向杆761与后导向滑块762配合滑动导向,所述后座板箱壁滑动导向杆761与座板箱滑轨757平行设置,起到辅助导向作用。

所述剥离板204的上方固定有标贴被动挤压板225,所述剥离板204的下方设置有与标贴挤压底板配合的标贴主动挤压板226,所述标贴被动挤压板225的出料端部超出剥离板204部分为被动挤压部227,所述标贴主动挤压板226与被动挤压部227配合挤压;

所述标贴主动挤压板226通过贴标连接块228与主动挤压转动板连接,所述主动挤压转动板上部和下部分别设置有主动挤压转动连接孔229和主动挤压转动气缸连接轴230,所述主动挤压转动连接孔229与剥离出料连接块211通过转动件连接;所述剥离入料连接块212上还设置有驱动主动挤压转动板转动的主动挤压转动气缸232,所述主动挤压转动气缸232一端与剥离入料连接块212转动连接,另一端与主动挤压转动气缸连接轴230转动连接。

所述标贴被动挤压板225中部开设有观察窗口233。

实施例2的组件在使用时,主要针对第一种方式,卡纸102供送组件负责输送卡纸102,供标组件负责输送贴标109,标贴贴于卡纸102端部,再由预成型组件与预成型组件配合包覆于袜体101中部。

卡纸102出料步骤:卡纸102成叠放在在卡纸102仓结构内,卡纸滚动辊728与卡纸压辊729为分离状态;

送卡吸嘴左右滑块737靠近左侧位置(送卡吸嘴左右驱动气缸736收缩状态),送卡吸嘴上下驱动气缸739驱动杆下行,送卡吸嘴735(负压开启)吸附一张卡纸102,吸附后送卡吸嘴上下驱动气缸739驱动杆上行,带动送卡吸嘴735上行,将卡纸102吸附的第二弯折段108带起;

送卡吸嘴左右驱动气缸736驱动送卡吸嘴735向右滑块向右滑行,带动卡纸102右行,并将第二弯折段108送入卡纸滚动辊728与卡纸压辊729之间;

卡纸摆臂气缸732驱动端缩回,通过恢复弹簧734的拉力卡纸压辊729与卡纸滚动辊728配合将卡纸102夹紧;

送卡吸嘴735(负压关闭),送卡吸嘴左右驱动气缸736,送卡吸嘴上下驱动气缸739均回缩,恢复原位;

卡纸输送伺服电机730驱动卡纸滚动辊728转动,卡纸滚动辊728与卡纸压辊729配合将卡纸102输送至预成型组件;在输送过程中,卡纸气嘴741向斜向上吹气,气流支撑卡纸102,防止下落;

输送到预定位置时,卡纸滚动辊728停转(卡纸摆臂气缸732驱动端伸出,卡纸滚动辊728与卡纸压辊729回到分离初始状态),上壁106位置与预成型组件的预成型吸嘴314配合吸附,第二弯折段108右端部位于标贴被动挤压板225下方。

贴标109出料步骤:膜料依次传输于放卷辊201、张紧辊202、剥标组件、牵引辊组件和收卷辊203。所述膜料包括连续的底膜113和间歇设置的贴标109,所述贴标109与卡纸102接触的表面为带有粘接层的一面;贴标109之间设置有与膜料检测探头配合检测的标线114,

膜料在经过剥离尖角207时,贴标109(具有与一定的硬度)会与底膜113分离,并位于标贴被动挤压板225下,在第二弯折段108右端部上方,主动挤压转动气缸232驱动标贴主动挤压板226转动,将贴标的左端部分110贴附在第二弯折段108右端部上表面,右端部分处于未贴附状态。

在膜料输送过程中,通过膜料导向区域210导向纠偏;当一个标线114经过膜料检测探头时,膜料伺服电机224会暂停驱动,待打包完成之后,再进入下一个循环驱动。

作为优选的,在卡纸102向预成型组件方向输送过程中,支撑摆臂218朝向预成型组件方向摆动(在支撑摆臂驱动气缸221正向驱动下),支撑辊219与卡纸102接触,将其带动到预成型组件底部与预成型吸嘴314配合吸附,然后支撑摆臂218恢复原位(在支撑摆臂驱动气缸221反向驱动下),在下一个卡纸102输出的时候,再次摆动。

输送步骤和夹紧步骤与实施例相同,不再赘述。

打包步骤:

在预成型组件和成型组件配合打包之前,处于这样一种状态:

首先,上壁106与预成型吸嘴314配合吸附,预成型驱动气缸310驱动端位于行程最高位置;其次,待包装的袜体101,通过输送组件输送到位,配合间隙401宽度达到预定值,和打包间隙509在竖直方向上贯通衔接,待包装的袜体101中部悬空于配合间隙401,两端部分别支撑在两组输送带上,再次,袜体101被夹紧在两组挡板本体503之间;

预成型过程如下:预成型驱动气缸310驱动端下行,预成型移动块301与预成型移动块滑轨309配合滑动,预成型移动块301带动预成型推板连接块302、预成型推板304、预成型反向移动块305、反向移动滑杆306、接触固定块307、包装带115膜同步下行;通过合理的位置设计,卡纸102两端部穿过打包间隙509,上壁106(与预成型吸嘴314配合吸附的位置)与待包装的袜体101中部首先接触配合,由于待包装的袜体101两端与两组输送带配合支撑,以及袜体101被夹紧在两组挡板本体503之间;

预成型反向移动块305继续下行中,遇到待包装袜子的阻力而停运,在预成型移动块301继续下行中,预成型反向移动块305相对于预成型移动块301向上运行,反向移动滑杆306与预成型反向移动块305同步上行,反向移动滑杆306与预成型移动块301配合滑动导向;

于此同时,预成型推板304与预成型移动块301继续下行,在预成型导向弧面311与预成型反向移动块305之间逐步形成一个向上的凹陷,卡纸102被袜子挤压到凹陷内,也就同时形成了包装带115膜中部对袜体101的半包裹(主要是左侧壁105、折线104、上壁106、折线104、右侧壁107包裹);

卡纸102在预成型组件的作业下,形成了包装带115膜中部凹陷,第一弯折段103、折线104、左侧壁105竖直向下,右侧壁107、折线104、第二弯折段108、贴标109竖直向下,穿过配合间隙401,与输送组件下部的成型组件形成衔接配合关系。

在预成型反向移动块305相对于预成型移动块301移动时,推板滑槽313与预成型推板304配合滑动导向;上反向移动限位板308与预成型导向杆315同时起到滑动导向作用。

成型过程如下:

左包裹:左折臂组件中的左折臂驱动气缸606驱动(正向驱动)L形左折臂顺时针旋转(左折竖臂滚轮608靠近左侧壁105的方向),通过合理的尺寸设计,左折竖臂603运行至最高点附近时,左折竖臂滚轮608将第一弯折段103压紧在袜体101的底部;

右包裹:此时,右折臂组件中的右折臂驱动气缸615驱动(正向驱动)L形右折臂逆时针旋转(右折竖臂滚轮617靠近右侧壁107的方向),通过合理的尺寸设计,右折竖臂611运行至最高点附近时,右折竖臂滚轮617将第二弯折段108压紧在袜体101的底部;

在右折竖臂滚轮617将第二弯折段108压紧在袜体101的底部的过程中,左折臂驱动气缸606驱动(反向驱动),L形左折臂逆时针旋转,左折竖臂滚轮608逐步脱离袜体101底部,右折竖臂滚轮617的推进与左折竖臂滚轮608的退出具有衔接配合的关系,这个要通过右折臂驱动气缸615和左折臂驱动气缸606驱动配合。

右折臂驱动气缸615运行至预定行程之后(正向驱动),托板618呈水平状态,将袜体101支撑,袜体101被束缚在托板618(底部)、预成型反向移动块305 (上部)预成型推板304(两侧)构成的包裹框架内;包裹框架与袜体101之间为卡纸102;

边包裹:第二弯折段108与第一弯折段103叠合之后,第二弯折段108端部的贴标109没有与左侧壁105贴合,左折竖臂滚轮608位于托板618左端的左侧;右折竖臂本体驱动气缸633驱动右折竖臂本体629(正向运行),右折竖臂本体629顺时针方向运行(左折竖臂滚轮608靠近托板618左端上方位置),将贴标的右端部分112(处于未贴附状态部分)与左侧壁105贴合,至此完成包装带115与袜体101之间的打包。

完成打包之后,右折竖臂本体驱动气缸633驱动右折竖臂本体629反向运行,右折臂驱动气缸615反向驱动,右折臂组件回归原位;预成型驱动气缸310驱动端上行,预成型反向移动块305与袜体101脱离;挡板驱动气缸504反向运行,解除挡板夹紧。间隙调节气缸410伸出,带动两个牵引板416贴合,输送带运行将包装好的袜体101输送至出料位置,一个包装循环完成。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为发明的保护范围。

- 一种袜子腰包机

- 一种袜子腰包机卡纸供送组件