一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于石墨烯生产技术领域,尤其是涉及一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺。

背景技术

膜分离技术在水处理,食品加工,化工和制药行业中发挥着重要作用。具有纳米孔和纳米通道的比如碳纳米管,纳米多孔石墨烯,氧化石墨烯等材料的采用是一个新兴的研究领域而且具有巨大的潜力。近年来由于这些材料潜在的在分离方面的应用吸引了研究者的巨大兴趣。石墨烯膜在过滤、分离、海水淡化、仿生选择性传质机理、能量储存和转换等领域是非常有前途的。氧化石墨烯作为石墨烯的衍生物,也受到了极大的关注。

在一种用于处理装饰材料生产车间污水的方面,亦可通过石墨烯薄膜进行过滤,在石墨烯的制备过程中,在制备过程中,时常采用抽气降压的方式使内部的水分能更快蒸发,但在现实生产过程中,时常需要在更换或者添加PET薄膜的时候将机器停止运行,随后将PET薄膜卷更替完成后再次进行抽气,该方式不仅需要将机器停机处理,降低了生产效率,同时需要工人时常去关注料是否用完,增加了人工成本,同时,在生产过程中由于溶液具备流动性,导致最终的产物形状偏差较大,导致最终生产的产物质量不高。

发明内容

本发明为了克服现有技术的不足,提供一种生产效率高、产品质量好的用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺。

为了实现上述目的,本发明采用以下技术方案:一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺,工艺步骤如下:

(1)超声波浸泡搅拌氧化石墨烯;;

(2)采用震动筛将氧化石墨烯内的杂质,过滤其中的杂质;

(3)通过石墨烯薄膜连续制造装置,将氧化石墨烯溶液通过喷洒的方式均匀附着在PET薄膜上,再将涂布有氧化石墨烯溶液的PET薄膜经连续的加热进行烘干,随后进行收卷;

(4)再将形成的氧化石墨烯薄膜和PET薄膜剥离分开后分别收卷,得到连续氧化石墨烯薄膜卷材;

(5)碳化:将氧化石墨烯薄膜放入炭化炉中进行碳化;

(6)在氩气或氮气保护下,以20℃/min的升温速率从室温升高到2300℃进行石墨化,得到石墨烯薄膜。

其中步骤3中的石墨烯薄膜连续制造装置包括壳体、用于支撑壳体的第一支架、设于壳体上方的搅拌机、设于壳体内的制备组件;所述制备组件包括设于壳体内的出料箱、设于壳体内的第一导向辊、套设于第一导向辊上的PET薄膜带、设于壳体内用于烘干的第一加热块、设于壳体内的降温块、用于收卷PET薄膜带的收卷辊、用于驱动收卷辊的第一电机、设于壳体内的喷涂块、设于喷涂块上的第二加热块、用于连通喷涂块和搅拌机的通料管、开设于壳体侧壁上的进气口、设于出料箱内具备自动续PET薄膜带功能的出料结构、用于稳定壳体内气压的稳压结构、设于壳体两侧的整边结构;将物料按照比例混合放入搅拌机内,通过搅拌机的混合搅拌,随后内部的氧化石墨烯溶液通过通料管进入喷涂块内,通过喷涂块对套设于第一导向辊上的PET薄膜带进行喷涂,通过第一电机的转动,从而带动收卷辊进行转动,收卷辊的转动将拉动PET薄膜带不断从出料箱内送出,PET 薄膜带在移出出料箱后,通过喷涂块的喷涂,喷涂均匀后再移动过程中通过第一加热块的加热从而对氧化石墨烯溶液进行烘干,通过稳压结构控制内部的气压,从而使内部气压处于较低的气压状态,从而保证了加热块能在随着继续移动,被烘干后的氧化石墨烯溶液将形成一层氧化石墨烯附着在PET薄膜带上,随后通过冷却块进行快速降温,随后被收卷辊收卷;本发明通过出料结构的设置,对PET 薄膜进行自动接续,从而有效增加了石墨烯薄膜的制备速度,提高了工作效率,送出的PET薄膜将通过喷涂块的喷涂,随后进入烘干区域,进行烘干,烘干后的石墨烯薄膜最终进行冷却形成致密的石墨烯薄膜,在该过程中通过整边结构的设置,从而使石墨烯薄膜的最终产物边缘更加平整,一次成型,无需在后续的操作流程中对石墨烯薄膜的边缘进行清理,减少了工作负担,有效提高了产品的质量。

所述出料箱包括设于壳体内的箱体、设于箱体内的工作料辊、开设于箱体侧壁上的出料口、设于箱体内的第二导向辊、开设于箱体侧壁上的第一腔体、设于第一腔体内的第一固定柱、套设于第一固定柱上的第一旋杆、设于所述第一旋杆一端的第三导向辊、设于第二导向辊上的第一凸齿、设于第一旋杆另一端的转辊、设于转辊上的第二凸齿、与第二凸齿相啮合的第一齿轮、设于箱体内的预备料辊、设于第一腔体内用于复位所述第一旋杆的第一弹性件、用于将预备料辊移动的移位结构、用于移除工作料辊的卸料结构;在工作料辊上PET薄膜带仍有余留时,即工作料辊处于正常工作时,从工作料辊中送出的PET薄膜带在移动过程中将挤压第三导向辊,从而使第一旋杆挤压第一弹性件,第一旋杆的另一端将远离第二导向辊,第二导向辊将由于PET薄膜带的移动被带动,从而进行转动,此时预备料辊上的PET薄膜带的起始段粘连在转辊上,当工作料辊的PET薄膜带用完后,用完的同时,PET薄膜带失去了与工作料辊的连接,从而PET薄膜带不再具备对第三导向辊的挤压能力,此时第一旋杆将在第一弹性件的作用下绕着第一固定柱进行旋转,故第一旋杆的另一端,即转辊端将不断向着第二导向辊靠近,并使第一齿轮与第一凸齿进行啮合,啮合的同时转辊将与第二传动辊贴合,此时第二导向辊的转动将使设置在其上的第一凸齿带动第一齿轮进行转动,通过齿数比的设置,转辊的转速将快于第二导向辊,随即转辊的转动,粘在转辊上的PET薄膜带的粘连处将贴合于从工作料辊上送出的PET薄膜带末端,并通过转辊相对更快的转速从而将本贴在转辊上的PET薄膜带起始段贴合于工作料辊上送出的PET薄膜带末端,从而拼接成一条完整的PET薄膜带;通过该结构的设置将有效增强了设备的自动化程度,同时有效保证了工作过程中始终处于密闭状态,避免了空气进入其中对内部的物料造成影响,同时保证了内部较低的气压,通过该结构的设置将使工作过程中无需进行停机即可完成更换辊体的作用,有效增加了工作效率,对多种规格的PET薄膜卷均能起到良好的自动续带作用,泛用性更加广,保证了工作效率,并且减轻了工人的负担,无须始终分配一人进行更换,且更换具备极强的及时性,保证了机器始终处于工作状态,从而保证了喷涂块喷涂的稳定性,从而保证了最终的产品质量。

所述移位结构包括用于将箱体分为两边的分隔板、开设箱体侧壁上的第一滑槽、开设于壳体上的进料口、设于进料口内的支撑板、用于封闭所述进料口的封闭板、设于封闭板上的密封条、设于封闭板上的插接杆、开设于第一滑槽底部的第二腔体、设于第二腔体内的转块、设于壳体外壁上的第一抽气机、用于连通第一抽气机与箱体的通气管、设于箱体下方的排辊腔、开设于转块上的止转结构;当工作料辊的上的料用完时,通过工作料辊本体的重量,从而使转块转动,仅剩下辊体的工作料辊将顺着排辊腔排出,而预备料辊将推动转块限制预备料辊移动的转块转动,随后推动工作料辊处的转块转动,从而取代之前工作料辊的位置,成为新的工作料辊,当需要添加新的预备料辊时,首先将分隔板下降,随后将箱体分隔成两半,第一旋杆的两端分别位于分隔板两侧,此时工作料辊仍处于工作状态,且处于密闭状态,随后将新的预备料辊放入其中一段卡入第一滑槽内,另一端则放置于支撑板上,将预备料辊的起始段拉出,粘贴于转辊上,将封闭板复位,封闭,随后通过第一抽气机对箱体内预备料辊处空气抽离,抽离完毕后将分隔板向上抬起,箱体再次合并为一个,再次具备自动续PET薄膜带功能;通过续带动作同时完成预备料辊与工作料辊之间的更替,通过该结构的设置,将保证了工作料辊可以始终处于工作状态,同时保证了在更换过程中能够将两侧分为不同的空间,使增加新的预备料辊的过程中保证了工作料辊内处于密闭状态避免空气卸入其中,保证了内部的密闭程度,保证了物料最终的产物质量,通过该结构的设置有效的保证了换料与工作将同步进行,从而保证了设备的工作效率。

所述步骤5中,将氧化石墨烯薄膜裁片,中间用碳纸隔离开,叠成一摞,放入炭化炉中进行碳化,碳化过程中将氧化石墨烯里面的官能团进行还原,在官能团分解的时候,释放的气体,在石墨烯薄膜内部形成气孔和空腔,形成泡沫状;所述步骤d中,在氮气保护下,以10℃/min的升温速率从室温升高到800℃进行碳化。

所述步骤1的具体方法包括:将氧化石墨烯与水按1:(10~100)的比例混合,超声波浸泡,并采用500-3000rps的转速~进行搅拌混合2-8小时。

所述止转结构包括开设于壳体内的第三腔体、设于第三腔体内的第二固定柱、开设于第三腔体下方的第四腔体、可在第四腔体内来回移动的第一滑块、设于第四腔体内用于复位所述第一滑块的第二弹性件、固连于转块上的延伸块、设于延伸块上的卡接口、设于第一滑块上的卡接柱、开设于第一腔体侧壁上的通槽、套设于第二固定柱上的第二旋杆、设于第二旋杆上可在通槽内来回移动的移动柱、设于第三腔体侧壁上用于复位所述第二旋杆的第三弹性件;当第三导向辊失去PET薄膜带的挤压时,第一旋杆的转动将带动移动柱在通槽内移动,从而第二旋杆将绕着第二固定柱进行旋转,且拉伸第三弹性件,第二旋杆的旋转将推动第一滑块的移动,从而挤压第二弹性件,第一滑块上的卡接柱从延伸块的卡接口内伸出,从而解锁对于延伸块的固定,即解锁对于转块的固定,转块处于可自由旋转状态,当预备料辊移动至工作料辊位置时,PET薄膜带再次对第三导向辊进行挤压,从而第一旋杆复位,从而第二旋杆在第三弹性件的作用下复位,卡接柱再次上升,卡接入卡接口内,位于预备料辊处的延伸块上设置的卡接口数量为工作料辊处的延伸块上设置的倍,从而当转块处于解锁状态时,工作料辊与预备料辊同时进行移动,即转块转过单位角度,工作料辊与预备料辊通过转块的限位,随后预备料辊对第三导向辊进行挤压,此时第一滑块将向上移动,从而卡接块将卡接入原预备料辊位置的延伸块的卡接口内,对其进行固定,而卡接块无法卡接入原工作料辊位置的延伸块上的卡接口内,即该位置的转块仍未固定,随后预备料辊的移动将带动转块再次进行转动,此时卡接块卡接入卡接口内,对延伸块进行固定,即此时预备料辊取代原工作料辊的位置;通过该结构的设置通过续带的步骤对转块进行锁定及解锁步骤,从而控制空的工作料辊的及时排出,预备料辊的及时就位及固定,从而提高了设备的稳定性,通过该结构的设置完成了工作料辊的自动更替,在更替完成的同时被张紧的PET薄膜再次起到了挤压第三导向辊的复位作用,从而完成完整流程,过程更加了流畅,更替流程中无需人工干涉,有效减少了人工成本,且能及时进行更替,将有效保证了设备的工作效率。

卸料结构包括连于排辊腔末端的软质块、设于软质块两侧的第二支架、设于第二支架上的中心柱、套设于中心柱上的中心环、设于中心环上的第一块体、开设于第一块体内的第二滑槽、可在第二滑槽内来回移动的第二滑块、设于第二滑槽内用于复位所述第二滑块的第四弹性件、设于第二滑块上的挤压辊、设于中心柱一端的第二齿轮、用于驱动第二齿轮的主动齿轮、设于主动齿轮和第二齿轮之间的换向齿轮;工作料辊顺着排辊腔移动,随后移动到软质块的位置,通过换向齿轮的设置,拧动主动齿轮进行转动,从而带动上下两根中心杆以不同的旋转方向,等速转动,同时设置于其上的挤压辊相对应贴合挤压,随着转动,远机体端对应的挤压辊将分离,近机体端将不断靠近,随后相互挤压,随后第二滑块缩回进入第二滑槽内,从而挤压软质块使其内部密封,封闭软质块内,挤压辊将处于相邻的两个挤压辊组之间,随着中心环的继续转动,将辊体送出;通过该结构的设置有效的保证了在将工作料辊排出的工作过程中将始终处于密闭状态,内部的气体无法向外逃逸,而外部的空气不会进入,从而使内部气压保持稳定,从而保证了同时减少了内部气体的逃逸将有效控制成本,该结构能够及时通过人工的方式将内部积累的工作料辊进行排出,且操作方式更加的简便,有效的增加了工作效率。

所述稳压结构包括开设于外壳上方的通孔、设于通孔底部的凸台、可在通孔内来回移动的第三滑块、设于第三滑块上的延伸台、设于所述通孔内用于复位所述第三滑块的第五弹性件、设于通孔侧壁上的通电块、设于延伸台上的通电线、设于壳体上的第二抽气机;当壳体内部的气压增大时,内外之间的气压差减小,第三滑块在第五弹性件的作用下向上移动,随后设置在延伸台上的通电线与侧壁上的通电块相连通,随后通电块通电,第二抽气机开始工作,对内部进行抽气,从而稳定内部气压,当气压处于稳定状态时,第三滑块将在大气压的作用下向下移动,随后断开电源,第二抽气机失去电力支持随后停止运作;当内部的气压逐步增大的时候,将会导致内部溶液中水的沸点提高,从而导致溶液无法及时被烘干,通过该结构的设置,通过内外部的气压差则可对内部的气压进行调节,无需第二抽气机始终处于工作状态,将有效减少了能源的消耗提高了能源的利用率,同时保证了内部气压的稳定,保证了物料能及时且高效的烘干,从而有效保证了制备产物的最终质量。

所述整边结构包括设于壳体内部侧壁上的多个第四导向轮、套设于第四导向轮上的整边带、开设于内部侧壁上的第三滑槽、设于第三滑槽内来回移动的第四滑块、设于第三滑槽内用于复位所述第四滑块的第六弹性件、设于第四滑块上的张紧辊、设于壳体内部侧壁上的刮刀、设于刮刀下方的抽屉;整边带套设于第四导向轮上,整边带贴合于PET薄膜带,从而覆盖PET薄膜带的两侧,以相同的速度进行运动,当喷涂块进行喷涂时,整边带则遮住了两侧,随后通过烘干与冷却后整边带与PET薄膜带分离,刮刀对整边带进行刮除,将粘连在上方的氧化石墨烯刮除,落入抽屉内,进行收集保存,当工作结束后,将抽屉抽出,对氧化石墨烯进行回收利用;通过在PET薄膜带两侧覆盖整边带的方式,从而将多余位置的溶液进行阻隔,从而保证了喷涂完成,且干燥后能在PET薄膜表面形成致密且边缘整齐的石墨烯薄膜,从而减少了后续切边的工作流程,将有效保证了最终质量的良好,同时该结构的设置将有效保证了溶液不会在烘干过程中从两侧侧漏导致的物料的损失,节约了原料的成本,保证了区域内石墨烯溶液的浓稠度,从而保证了产物的质量。

所述石墨烯薄膜根据权利要求1的制备方法制备得到。

本发明的所述石墨烯薄膜的制备方法,工艺简单,便于操作,且获得的产品质量稳定,效果好,适于推广与应用。

本发明通过出料结构的设置,对PET薄膜进行自动接续,从而有效增加了石墨烯薄膜的制备速度,提高了工作效率,同时通过整边结构的设置,从而使石墨烯薄膜的最终产物边缘更加平整,有效提高了产品的质量。

附图说明

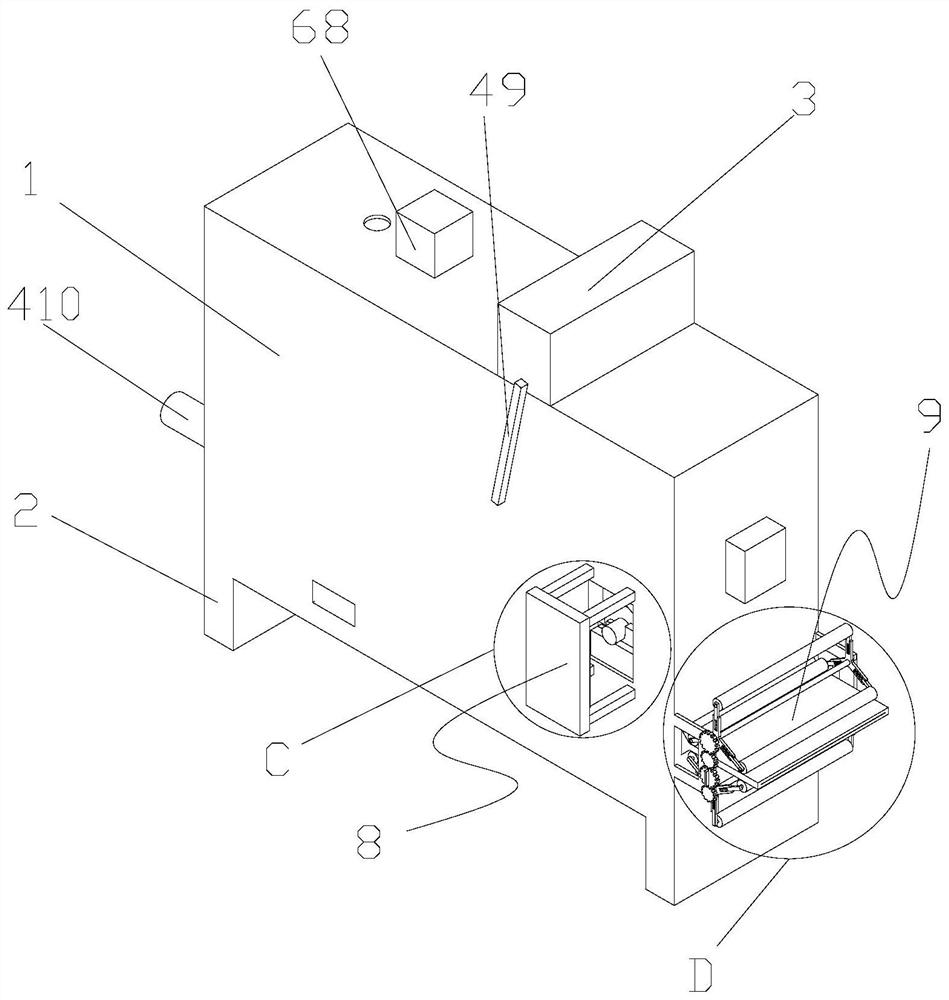

图1为本发明的结构示意图。

图2为本发明的右视图。

图3为图2沿着A-A线剖开的平面剖面示意图。

图4为图3中A处的放大示意图。

图5为图4的局部放大示意图。

图6为图3中B处的放大示意图。

图7为图3的立体剖面示意图。

图8为图2沿着B-B线剖开的立体剖面示意图。

图9为图8的局部放大示意图。

图10为图2沿着C-C线剖开的立体剖面示意图。

图11为图10的局部放大示意图。

图12为图1中C处的放大示意图。

图13为图1中D处的放大示意图。

图14为自动续带的过程示意图。

具体实施方式

如图1-13所示,一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺,工艺步骤如下:

(1)超声波浸泡搅拌氧化石墨烯;将氧化石墨烯与水按1:(10~100)的比例混合,超声波浸泡,并采用500-3000rps的转速~进行搅拌混合2-8小时;

(2)采用震动筛将氧化石墨烯内的杂质,过滤其中的杂质;

(3)通过石墨烯薄膜连续制造装置,将氧化石墨烯溶液通过喷洒的方式均匀附着在PET薄膜上,再将涂布有氧化石墨烯溶液的PET薄膜经连续的加热进行烘干,随后进行收卷;

(4)再将形成的氧化石墨烯薄膜和PET薄膜剥离分开后分别收卷,得到连续氧化石墨烯薄膜卷材;

(5)碳化:将氧化石墨烯薄膜放入炭化炉中进行碳化;将氧化石墨烯薄膜裁片,中间用碳纸隔离开,叠成一摞,放入炭化炉中进行碳化,碳化过程中将氧化石墨烯里面的官能团进行还原,在官能团分解的时候,释放的气体,在石墨烯薄膜内部形成气孔和空腔,形成泡沫状;所述步骤d中,在氮气保护下,以10℃/min 的升温速率从室温升高到800℃进行碳化。

(6)在氩气或氮气保护下,以20℃/min的升温速率从室温升高到2300℃进行石墨化,得到石墨烯薄膜。

其中步骤3中的石墨烯薄膜连续制造装置包括壳体1、第一支架2、搅拌机 3、制备组件4;第一支架2用于支撑壳体,搅拌机3设于壳体上方,制备组件4 设于壳体内;所述制备组件4包括出料箱41、第一导向辊42、PET薄膜带43、第一加热块44、降温块45、收卷辊46、第一电机47、喷涂块48、第二加热块 481、通料管49、进气口410、出料结构5、稳压结构6、整边结构7;出料箱41 设于壳体内,第一导向辊42设于壳体内,PET薄膜带43套设于第一导向辊上,第一加热块44设于壳体内用于烘干,降温块45设于壳体内,收卷辊46用于收卷PET薄膜带,第一电机47用于驱动收卷辊,所述第一加热块、第二加热块、降温块和第一电机均为现有技术此处不再赘述,喷涂块48设于壳体内,喷涂块为一个人其上设置有喷头的喷涂结构,为现有技术此处不再赘述,第二加热块 481设于喷涂块上,通料管49用于连通喷涂块和搅拌机,进气口410开设于壳体侧壁上,出料结构5设于出料箱内具备自动续PET薄膜带功能,稳压结构6 用于稳定壳体内气压,整边结构7设于壳体两侧;将物料按照比例混合放入搅拌机内,通过搅拌机的混合搅拌,随后内部的氧化石墨烯溶液通过通料管进入喷涂块内,通过喷涂块对套设于第一导向辊上的PET薄膜带进行喷涂,通过第一电机的转动,从而带动收卷辊进行转动,收卷辊的转动将拉动PET薄膜带不断从出料箱内送出,PET薄膜带在移出出料箱后,通过喷涂块的喷涂,喷涂均匀后再移动过程中通过第一加热块的加热从而对氧化石墨烯溶液进行烘干,通过稳压结构控制内部的气压,从而使内部气压处于较低的气压状态,随着继续移动,被烘干后的氧化石墨烯溶液将形成一层氧化石墨烯附着在PET薄膜带上,随后通过冷却块进行快速降温,随后被收卷辊收卷。

如图3-5所示,所述出料箱41包括箱体411、工作料辊412、出料口413、第二导向辊414、第一腔体415、第一固定柱416、第一旋杆417、第三导向辊 418、第一凸齿419、转辊4110、第二凸齿4111、第一齿轮4112、预备料辊4113、第一弹性件4114、移位结构8、卸料结构9;箱体411设于壳体内,工作料辊412 设于箱体内,出料口413开设于箱体侧壁上,第二导向辊414设于箱体内,第一腔体415开设于箱体侧壁上,第一固定柱416设于第一腔体内,第一旋杆417 套设于第一固定柱上,第三导向辊418设于所述第一旋杆一端,第一凸齿419 设于第二导向辊上,转辊4110设于第一旋杆另一端,第二凸齿4111设于转辊上,第一齿轮4112与第二凸齿相啮合,预备料辊4113设于箱体内,第一弹性件4114 设于第一腔体内用于复位所述第一旋杆,第一弹性件此处设置为弹簧,移位结构 8用于将预备料辊移动,卸料结构9用于移除工作料辊;在工作料辊上PET薄膜带仍有余留时,即工作料辊处于正常工作时,从工作料辊中送出的PET薄膜带在移动过程中将挤压第三导向辊,从而使第一旋杆挤压第一弹性件,第一旋杆的另一端将远离第二导向辊,第二导向辊将由于PET薄膜带的移动被带动,从而进行转动,此时预备料辊上的PET薄膜带的起始段粘连在转辊上,当工作料辊的PET 薄膜带用完后,用完的同时,PET薄膜带失去了与工作料辊的连接,从而PET薄膜带不再具备对第三导向辊的挤压能力,此时第一旋杆将在第一弹性件的作用下绕着第一固定柱进行旋转,故第一旋杆的另一端,即转辊端将不断向着第二导向辊靠近,并使第一齿轮与第一凸齿进行啮合,啮合的同时转辊将与第二传动辊贴合,此时第二导向辊的转动将使设置在其上的第一凸齿带动第一齿轮进行转动,通过齿数比的设置,转辊的转速将快于第二导向辊,随即转辊的转动,粘在转辊上的PET薄膜带的粘连处将贴合于从工作料辊上送出的PET薄膜带末端,并通过转辊相对更快的转速从而将本贴在转辊上的PET薄膜带起始段贴合于工作料辊上送出的PET薄膜带末端,从而拼接成一条完整的PET薄膜带。

如图2-4、9、12所示,所述移位结构8包括分隔板81、第一滑槽82、进料口83、支撑板84、封闭板85、密封条86、插接杆87、第二腔体88、转块89、第一抽气机810、通气管811、排辊腔812、止转结构10;分隔板81用于将箱体分为两边,分隔板可通过多种方式实现升降,可用电动滑轨或者绳索的方式,第一滑槽82开设箱体侧壁上,进料口83开设于壳体上,支撑板84设于进料口内,封闭板85用于封闭所述进料口,密封条86设于封闭板上,插接杆87设于封闭板上,第二腔体88开设于第一滑槽底部,转块89设于第二腔体内,第一抽气机 810设于壳体外壁上,第一抽气机为市面上购得的现有技术此处不再赘述,通气管811用于连通第一抽气机与箱体,排辊腔812设于箱体下方,止转结构10开设于转块上;当工作料辊的上的料用完时,通过工作料辊本体的重量,从而使转块转动,仅剩下辊体的工作料辊将顺着排辊腔排出,而预备料辊将推动转块限制预备料辊移动的转块转动,随后推动工作料辊处的转块转动,从而取代之前工作料辊的位置,成为新的工作料辊,当需要添加新的预备料辊时,首先将分隔板下降,随后将箱体分隔成两半,第一旋杆的两端分别位于分隔板两侧,此时工作料辊仍处于工作状态,且处于密闭状态,随后将新的预备料辊放入其中一段卡入第一滑槽内,另一端则放置于支撑板上,将预备料辊的起始段拉出,粘贴于转辊上,将封闭板复位,封闭,随后通过第一抽气机对箱体内预备料辊处空气抽离,抽离完毕后将分隔板向上抬起,箱体再次合并为一个,再次具备自动续PET薄膜带功能。

如图5、10-11所示,所述止转结构10包括第三腔体101、第二固定柱102、第四腔体103、第一滑块104、第二弹性件105、延伸块106、卡接口107、卡接柱108、通槽109、第二旋杆1010、移动柱1011、第三弹性件1012;第三腔体 101开设于壳体内,第二固定柱102设于第三腔体内,第四腔体103开设于第三腔体下方,第一滑块104可在第四腔体内来回移动,第二弹性件105设于第四腔体内用于复位所述第一滑块,延伸块106固连于转块上,卡接口107设于延伸块上,卡接柱108设于第一滑块上,通槽109开设于第一腔体侧壁上,第二旋杆 1010套设于第二固定柱上,移动柱1011设于第二旋杆上可在通槽内来回移动,第三弹性件1012设于第三腔体侧壁上用于复位所述第二旋杆;所述第二弹性件与所述第三弹性件均设置为弹簧结构,当第三导向辊失去PET薄膜带的挤压时,第一旋杆的转动将带动移动柱在通槽内移动,从而第二旋杆将绕着第二固定柱进行旋转,且拉伸第三弹性件,第二旋杆的旋转将推动第一滑块的移动,从而挤压第二弹性件,第一滑块上的卡接柱从延伸块的卡接口内伸出,从而解锁对于延伸块的固定,即解锁对于转块的固定,转块处于可自由旋转状态,当预备料辊移动至工作料辊位置时,PET薄膜带再次对第三导向辊进行挤压,从而第一旋杆复位,从而第二旋杆在第三弹性件的作用下复位,卡接柱再次上升,卡接入卡接口内,位于预备料辊处的延伸块上设置的卡接口数量为工作料辊处的延伸块上设置的两倍,从而当转块处于解锁状态时,工作料辊与预备料辊同时进行移动,即转块转过单位角度,工作料辊与预备料辊通过转块的限位,随后预备料辊对第三导向辊进行挤压,此时第一滑块将向上移动,从而卡接块将卡接入原预备料辊位置的延伸块的卡接口内,对其进行固定,而卡接块无法卡接入原工作料辊位置的延伸块上的卡接口内,即该位置的转块仍未固定,随后预备料辊的移动将带动转块再次进行转动,此时卡接块卡接入卡接口内,对延伸块进行固定,即此时预备料辊取代原工作料辊的位置。

如图13所示,卸料结构9包括软质块91、第二支架92、中心柱93、中心环94、第一块体95、第二滑槽96、第二滑块97、第四弹性件98、挤压辊99、第二齿轮910、主动齿轮911、换向齿轮912;软质块91连于排辊腔末端,此处软质块选用为表面较为光滑的橡胶件,可为密封性好的其他材质,第二支架92 设于软质块两侧,中心柱93设于第二支架上,中心环94套设于中心柱上,第一块体95设于中心环上,第二滑槽96开设于第一块体内,第二滑块97可在第二滑槽内来回移动,第四弹性件98设于第二滑槽内用于复位所述第二滑块,挤压辊99设于第二滑块上,第二齿轮910设于中心柱一端,主动齿轮911用于驱动第二齿轮,换向齿轮912设于主动齿轮和第二齿轮之间;工作料辊顺着排辊腔移动,随后移动到软质块的位置,通过换向齿轮的设置,拧动主动齿轮进行转动,从而带动上下两根中心杆以不同的旋转方向,等速转动,同时设置于其上的挤压辊相对应贴合挤压,随着转动,远机体端对应的挤压辊将分离,近机体端将不断靠近,随后相互挤压,随后第二滑块缩回进入第二滑槽内,从而挤压软质块使其内部密封,封闭软质块内,挤压辊将处于相邻的两个挤压辊组之间,随着中心环的继续转动,将辊体送出。

如图6所示,所述稳压结构6包括通孔61、凸台62、第三滑块63、延伸台 64、第五弹性件65、通电块66、通电线67、第二抽气机68;通孔61开设于外壳上方,凸台62设于通孔底部,第三滑块63可在通孔内来回移动,延伸台64 设于第三滑块上,第五弹性件65设于所述通孔内用于复位所述第三滑块,所述第五弹性件设置为弹簧,通电块66设于通孔侧壁上,通电线67设于延伸台上,第二抽气机68设于壳体上,第二抽气机为市面上购得的现有技术,此处不再赘述,当壳体内部的气压增大时,内外之间的气压差减小,第三滑块在第五弹性件的作用下向上移动,随后设置在延伸台上的通电线与侧壁上的通电块相连通,随后通电块通电,第二抽气机开始工作,对内部进行抽气,从而稳定内部气压,当气压处于稳定状态时,第三滑块将在大气压的作用下向下移动,随后断开电源,第二抽气机失去电力支持随后停止运作。

如图3、7所示,所述整边结构7包括第四导向轮71、整边带72、第三滑槽 73、第四滑块74、第六弹性件75、张紧辊76、刮刀77、抽屉78;所述第四导向轮71设有多个,设于壳体内部侧壁上,整边带72套设于第四导向轮上,整边带的材质可为多种,可为塑料布,亦可为橡胶。第三滑槽73开设于内部侧壁上,第四滑块74设于第三滑槽内来回移动,第六弹性件75设于第三滑槽内用于复位所述第四滑块,所述第六弹性件此处设置为弹簧,张紧辊76设于第四滑块上,刮刀77设于壳体内部侧壁上,抽屉78设于刮刀下方;整边带套设于第四导向轮上,整边带贴合于PET薄膜带,从而覆盖PET薄膜带的两侧,以相同的速度进行运动,当喷涂块进行喷涂时,整边带则遮住了两侧,随后通过烘干与冷却后整边带与PET薄膜带分离,刮刀对整边带进行刮除,将粘连在上方的氧化石墨烯刮除,落入抽屉内,进行收集保存,当工作结束后,将抽屉抽出,对氧化石墨烯进行回收利用。

实施例1

一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺,工艺步骤如下:

(1)超声波浸泡搅拌氧化石墨烯;将氧化石墨烯与水按1:10的比例混合,超声波浸泡,并采用500的转速~进行搅拌混合2小时;

(2)采用震动筛将氧化石墨烯内的杂质,过滤其中的杂质;

(3)通过石墨烯薄膜连续制造装置,将氧化石墨烯溶液通过喷洒的方式均匀附着在PET薄膜上,再将涂布有氧化石墨烯溶液的PET薄膜经连续的加热进行烘干,随后进行收卷;

(4)再将形成的氧化石墨烯薄膜和PET薄膜剥离分开后分别收卷,得到连续氧化石墨烯薄膜卷材;

(5)碳化:将氧化石墨烯薄膜放入炭化炉中进行碳化;将氧化石墨烯薄膜裁片,中间用碳纸隔离开,叠成一摞,放入炭化炉中进行碳化,碳化过程中将氧化石墨烯里面的官能团进行还原,在官能团分解的时候,释放的气体,在石墨烯薄膜内部形成气孔和空腔,形成泡沫状;所述步骤d中,在氮气保护下,以10℃/min 的升温速率从室温升高到800℃进行碳化。

(6)在氩气或氮气保护下,以20℃/min的升温速率从室温升高到2300℃进行石墨化,得到石墨烯薄膜。

实施例2

一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺,工艺步骤如下:

(1)超声波浸泡搅拌氧化石墨烯;将氧化石墨烯与水按1:100的比例混合,超声波浸泡,并采用3000rps的转速~进行搅拌混合8小时;

(2)采用震动筛将氧化石墨烯内的杂质,过滤其中的杂质;

(3)通过石墨烯薄膜连续制造装置,将氧化石墨烯溶液通过喷洒的方式均匀附着在PET薄膜上,再将涂布有氧化石墨烯溶液的PET薄膜经连续的加热进行烘干,随后进行收卷;

(4)再将形成的氧化石墨烯薄膜和PET薄膜剥离分开后分别收卷,得到连续氧化石墨烯薄膜卷材;

(5)碳化:将氧化石墨烯薄膜放入炭化炉中进行碳化;将氧化石墨烯薄膜裁片,中间用碳纸隔离开,叠成一摞,放入炭化炉中进行碳化,碳化过程中将氧化石墨烯里面的官能团进行还原,在官能团分解的时候,释放的气体,在石墨烯薄膜内部形成气孔和空腔,形成泡沫状;所述步骤d中,在氮气保护下,以10℃/min 的升温速率从室温升高到800℃进行碳化。

(6)在氩气或氮气保护下,以20℃/min的升温速率从室温升高到2300℃进行石墨化,得到石墨烯薄膜。

实施例3

一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺,工艺步骤如下:

(1)超声波浸泡搅拌氧化石墨烯;将氧化石墨烯与水按1:50的比例混合,超声波浸泡,并采用2000rps的转速~进行搅拌混合4小时;

(2)采用震动筛将氧化石墨烯内的杂质,过滤其中的杂质;

(3)通过石墨烯薄膜连续制造装置,将氧化石墨烯溶液通过喷洒的方式均匀附着在PET薄膜上,再将涂布有氧化石墨烯溶液的PET薄膜经连续的加热进行烘干,随后进行收卷;

(4)再将形成的氧化石墨烯薄膜和PET薄膜剥离分开后分别收卷,得到连续氧化石墨烯薄膜卷材;

(5)碳化:将氧化石墨烯薄膜放入炭化炉中进行碳化;将氧化石墨烯薄膜裁片,中间用碳纸隔离开,叠成一摞,放入炭化炉中进行碳化,碳化过程中将氧化石墨烯里面的官能团进行还原,在官能团分解的时候,释放的气体,在石墨烯薄膜内部形成气孔和空腔,形成泡沫状;所述步骤d中,在氮气保护下,以10℃/min 的升温速率从室温升高到800℃进行碳化。

(6)在氩气或氮气保护下,以20℃/min的升温速率从室温升高到2300℃进行石墨化,得到石墨烯薄膜。

具体操作流程如下:

将物料按照比例混合放入搅拌机3内,通过搅拌机的混合搅拌,随后内部的氧化石墨烯溶液通过通料管49进入喷涂块48内,通过喷涂块对套设于第一导向辊上的PET薄膜带43进行喷涂,通过第一电机47的转动,从而带动收卷辊46 进行转动,收卷辊的转动将拉动PET薄膜带不断从出料箱41内送出,PET薄膜带在移出出料箱后,通过喷涂块的喷涂,当喷涂块进行喷涂时,整边带72则遮住了两侧,喷涂均匀后再移动过程中通过第一加热块44的加热从而对氧化石墨烯溶液进行烘干,被烘干后的氧化石墨烯溶液将形成一层氧化石墨烯附着在PET 薄膜带上,随后通过冷却块45进行快速降温,该过程完成后整边带将与PET薄膜带分离,并且进行清理,形成一个闭环,而附着石墨烯的PET薄膜带,随后被收卷辊收卷,;在工作料辊上PET薄膜带仍有余留时,即工作料辊处于正常工作时,从工作料辊中送出的PET薄膜带在移动过程中将挤压第三导向辊418,从而使第一旋杆417挤压第一弹性件4114,第一旋杆的另一端将远离第二导向辊414,第二导向辊将由于PET薄膜带的移动被带动,从而进行转动,此时预备料辊4113 上的PET薄膜带的起始段粘连在转辊上,当工作料辊412的PET薄膜带用完后,用完的同时,PET薄膜带失去了与工作料辊的连接,从而PET薄膜带不再具备对第三导向辊的挤压能力,此时第一旋杆将在第一弹性件的作用下绕着第一固定柱 416进行旋转,故第一旋杆的另一端,即转辊端将不断向着第二导向辊414靠近,并使第一齿轮4111与第一凸齿419进行啮合,啮合的同时转辊将与第二传动辊贴合,此时第二导向辊的转动将使设置在其上的第一凸齿带动第一齿轮进行转动,通过齿数比的设置,转辊的转速将快于第二导向辊,随即转辊4110的转动,粘在转辊上的PET薄膜带的粘连处将贴合于从工作料辊上送出的PET薄膜带末端,并通过转辊相对更快的转速从而将本贴在转辊上的PET薄膜带起始段贴合于工作料辊上送出的PET薄膜带末端,从而拼接成一条完整的PET薄膜带;在该过程中,第二旋杆1010在第一旋杆的带动下进行旋转,且拉伸第三弹性件1012,第二旋杆的旋转将推动第一滑块的移动,从而挤压第二弹性件105,第一滑块上的卡接柱108从延伸块106的卡接口内伸出,从而解锁对于延伸块106的固定,即解锁对于转块的固定,转块89处于可自由旋转状态,通过工作料辊本体的重量,从而使转块转动,仅剩下辊体的工作料辊将顺着排辊腔812排出,而预备料辊将推动转块限制预备料辊移动的转块转动,随后推动工作料辊处的转块转动,从而取代之前工作料辊的位置,成为新的工作料辊,当预备料辊移动至工作料辊位置时,PET薄膜带再次对第三导向辊进行挤压,从而第一旋杆复位,从而第二旋杆在第三弹性件的作用下复位,卡接柱再次上升,卡接入卡接口内,当需要添加新的预备料辊4113时,首先将分隔板81下降,随后将箱体分隔成两半,第一旋杆的两端分别位于分隔板两侧,此时工作料辊仍处于工作状态,且处于密闭状态,随后将新的预备料辊放入其中一段卡入第一滑槽82内,另一端则放置于支撑板84上,将预备料辊的起始段拉出,粘贴于转辊上,将封闭板复位,封闭,随后通过第一抽气机对箱体内预备料辊处空气抽离,抽离完毕后将分隔板向上抬起,箱体再次合并为一个,再次具备自动续PET薄膜带功能,工作料辊顺着排辊腔移动,随后移动到软质块的位置,通过换向齿轮的设置,拧动主动齿轮911 进行转动,从而带动上下两根中心杆94以不同的旋转方向,等速转动,同时设置于其上的挤压辊99相对应贴合挤压,随着转动,远机体端对应的挤压辊将分离,近机体端将不断靠近,随后相互挤压,随后第二滑块97缩回进入第二滑槽 96内,从而挤压软质块使其内部密封,封闭软质块内,挤压辊将处于相邻的两个挤压辊组之间,随着中心环的继续转动,将辊体送出。

- 一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺

- 一种用于处理装饰材料生产车间污水的石墨烯薄膜及其加工工艺