一种聚硅氧烷水解物端羟基残余氯去除工艺方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及有机硅技术领域,具体的说是一种聚硅氧烷水解物端羟基残余氯去除工艺方法。

背景技术

有机硅生产工艺通常采用直接法合成甲基氯硅烷工艺,即采用了硅粉和氯甲烷气体在铜催化体系下进行反应生产甲基氯硅烷混合单体的方法。经合成得到混合甲基单体通过精馏分离得到二甲基二氯硅烷及其他精单体,二甲基二氯硅烷经过水解、裂解、精馏等工序制备聚硅氧烷,是进一步加工各种有机硅聚合物的产品的基础原料。

二甲基二氯硅烷的水解物(聚硅氧烷)是有机硅产业的重要中间体,经水解后生成的聚硅氧烷是生产一系列有机硅下游产品的主要原料。可直接用于制备α,ω-二羟基聚二甲基硅氧烷(107硅橡胶)或通过裂解制得二甲基环硅氧烷混合物(DMC),并进一步制备硅油、硅橡胶、硅树脂等产品。

聚硅氧烷(水解物)通常由浓酸水解工艺制备而来,而浓酸水解制备的聚硅氧烷是含有一定的氯,而氯含量对生产下游的产品质量是有重要的不利影响。

二甲基二氯硅烷的水解制得的初聚硅氧烷的氯有两种形式存在,一种是CL-CL(结构氯),一种游离氯CL-,脱氯过程需要将这种形式的氯逐步脱除,最终得到氯离子含量小于5PPM的水解物聚硅氧烷。

目前有机硅水解物(聚硅氧烷)去除氯含量的工艺方法有几种;

酸性聚硅氧烷经过碱洗、水洗的形式脱除氯离子,该方法不可避免会产生大量的废碱液、废水排放等,造成环境污染及物料损耗。

酸性聚硅氧烷经过多级逆流混合水洗工艺,采用大量的去离子水进行萃取溶剂,会产生大量的低浓度的酸性废水。

酸性聚硅氧烷采用蒸发汽提的方法,进行加热蒸发水解物的水分带走部分氯离子方法,采用汽提塔用逆流的方式汽提聚硅氧烷水解物中的氯离子,得成品,该方法缺点是增加能耗。因此,有必要提供一种聚硅氧烷水解物端羟基残余氯去除工艺方法解决上述技术问题。

与聚硅氧烷去除氯的相关文献如下;

CN101323666A公开蒸汽塔、相分离器组合脱氯的方法。

CN101817505A公开水洗、中和、水洗的方法脱除氯离子方法。

CN102002163A公开多级逆流混合分离脱除氯离子方法。

CN103214508A公开浓酸水解五级逆流洗涤水解物脱氯的方法。

发明内容

针对现有技术中的问题,本发明提供了一种聚硅氧烷水解物端羟基残余氯去除工艺方法,该方法采用膜分离静态混合聚结分离工艺,所得产品端羟基氯含量小于5PPm。本方法包括浓酸水解和恒沸酸水解后的水解物端羟基残余氯去除工艺,其有益效果在于制备的聚硅氧烷水解物不需要裂解,直接进行下游产品加工做α,ω-二羟基聚二甲基硅氧烷(107胶),工艺系统根据水解后含氯聚硅氧烷的初始氯含量,成品含氯指标进行组合配置。目前通常水解物聚硅烷含氯量在1000ppm左右。

本发明解决其技术问题所采用的技术方案是:一种聚硅氧烷水解物端羟基残余氯去除工艺方法,包括水解物缓冲罐、膜过滤器、水解物进料泵、静态混合器、油水分离器组成、水解产品罐等。制备方法如下:采用了膜分散静态混合聚结分离工艺,将含氯聚硅氧烷经过膜分离过滤,采用微米级的过滤精度,进行分散含氯硅氧烷的小分子,在添加去离子水与分散含氯硅氧烷的物料送至静态混合器,两种物料经过静态混合器充分的混合进入油水分离器设备,进行油相与水相的分离,油水分离器采用组合式分离结构,上部排出的油相得到氯含量小于5PPm有机聚硅氧烷,进入产品收集罐,底部排出水相返回到水解工段作为补水。

本发明进一步设置为:膜过滤器形式采用精密的微米级过滤精度的内件,采用了由外里进的方式,充分分散含氯硅氧烷小分子,使硅氧烷的油包水充分分离出来。

本发明进一步设置为:静态混合器形式采用管道形式,内件安装混合填料,分散程度选择需要确保液液充分混合,不能形成乳化现象。

本发明进一步设置为:油水分离器采用组合式的分离机构,聚结分离结构,采用改性纤维材料使很小油滴聚结起来,采用憎水材料使油相的水相进行脱落分离,在设计上有油相(轻相)与水相(重相)的分离结构设备。

本发明进一步设置为:油水分离的内件结构形式,采用进料分布器,聚结填料,粗精分离填料、油水两相分离设备等。

本发明进一步设置为:含氯水解物聚硅氧烷与补充软水的质量比7:1。

本发明进一步设置为:其中补充软水的质量要求,软水硬度达到≤0.03mmo l/L。

本发明进一步设置为:静态混合器混合分散粒径采用1-20微米的结构形式。

本发明进一步设置为:膜分离后的含氯硅氧烷与软水的混合液在静态混合器的停留时间至少180s,延长混合时间,充分混合吸收。

本发明进一步设置为:油水分离器分离油相硅氧烷含氯含量控制5ppm以下,水相中含硅氧烷5ppm以下。

本发明进一步设置为:静态混合器的混合温度控制60-70°,油水分离器温度控制60°左右,压力控制在0.05MPa。

本发明进一步设置为:主要包括以下步骤:

(1)将水解后含氯聚硅氧烷的混合物送到中间缓冲罐;

(2)将缓冲罐的含氯聚硅氧烷经过泵打入膜过滤器分离,去除一些杂质及碱胶颗粒物;

(3)经过膜过滤分离器出来的杂质回到收集罐进行集中处理;

(4)经过膜分离后的洁净含氯硅氧烷与软水混合进入静态混合器;

(5)经过静态混合器的内部填料充分混合进入油水分离器设备;

(6)混合液经过进料管分布器进入油水分离设备,经过聚结填料、粗精分离填料,再进入分离空间,进行油水两相分离;

(7)油水分离器分离空间的上部排出的小于5PPM氯聚硅氧烷进入产品罐;

(8)油水分离器分离空间的下部排出含硅氧烷小于5PPM的水相进入水解工段。

本发明进一步设置为:此工艺流程基于聚硅氧烷水解物产品质量净化分离,其设备包括:含氯硅氧烷缓冲罐、进料泵、膜过滤器、静态混合器、油水分离器、硅氧烷产品罐、杂质收集罐。

本发明进一步设置为:水解物缓冲罐与水解物进料泵的进口连通,水解物进料泵出口与膜过滤器连通,膜过滤分离器侧部管口与静态混合器连通,补充软水管道与静态混合器上部连接,静态混合器下部出料口与油水分离器进料管道连接,油水分离器出口上部与水解物成品罐连接,油水分离器出口下部排水管道与水解系统连接,水解物成品罐的底部与水解物成品进料泵管道连接,水解物成品进料泵出口连接包装系统连接。

本发明进一步设置为:步骤(2)中的水解缓冲罐的含氯聚硅氧烷经过泵打入膜过滤器分离,去除一些杂质及碱胶颗粒物,采用的膜分离原理,采用微米粒径材料分离,分散聚硅氧烷水分子。

本发明进一步设置为:步骤(4)经过膜分离后的洁净含氯硅氧烷与软水混合进入静态混合器,静态混合器分散粒径采用1-20微米的结构形式,进行充分混合吸收。

本发明进一步设置为:步骤(5)混合液经过进料管分布器进入油水分离设备,经过聚结填料、粗精分离填料,再进入分离空间,进行油水两相分离。

本发明的有益效果:

(1)本发明所述的一种聚硅氧烷水解物端羟基残余氯去除工艺方法,针对现有技术中的问题缺陷,提供了一种聚硅氧烷水解物端羟基残余氯去除工艺方法,该方法采用膜分离静态混合聚结分离工艺,所得产品端羟基氯含量小于5PPm;

(2)本发明所述的一种聚硅氧烷水解物端羟基残余氯去除工艺方法,其有益效果在于制备的聚硅氧烷水解物不需要裂解,直接进行下游产品加工做α,ω-二羟基聚二甲基硅氧烷(107胶),工艺系统根据水解后含氯聚硅氧烷的初始氯含量,成品含氯指标进行组合配置。

附图说明

下面结合附图和实施例对本发明进一步说明。

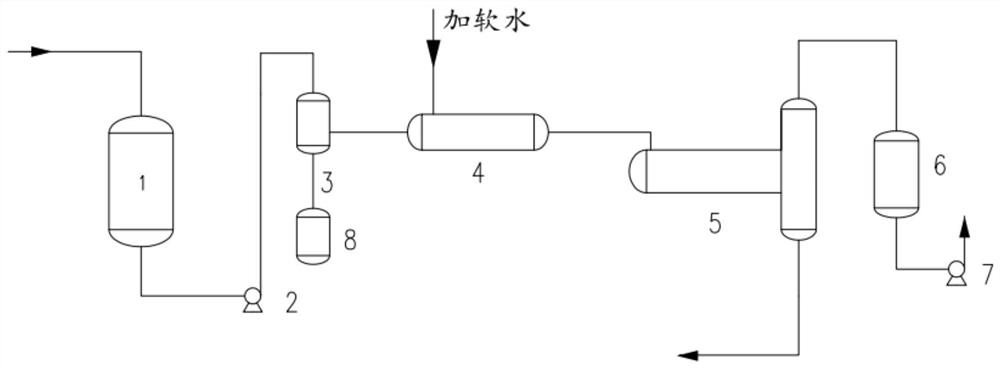

图1为本发明提供的聚硅氧烷水解物端羟基残余氯去除工艺方法的一种较佳实施例的结构示意图。

图中:1、水解物缓冲罐;2、水解物进料泵;3、膜过滤器;4、静态混合器;5、油水分离器;6、水解物成品罐;7、水解物成品进料泵;8、杂质收集罐。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1所示,本发明所述的一种聚硅氧烷水解物端羟基残余氯去除工艺方法,包括水解物缓冲罐、膜过滤器、水解物进料泵、静态混合器、油水分离器组成、水解产品罐等。制备方法如下:采用了膜分散静态混合聚结分离工艺,将含氯聚硅氧烷经过膜分离过滤,采用微米级的过滤精度,进行分散含氯硅氧烷的小分子,在添加去离子水与分散含氯硅氧烷的物料送至静态混合器,两种物料经过静态混合器充分的混合进入油水分离器设备,进行油相与水相的分离,油水分离器采用组合式分离结构,上部排出的油相得到氯含量小于5PPm有机聚硅氧烷,进入产品收集罐,底部排出水相返回到水解工段作为补水。

进一步的,膜过滤器形式采用精密的微米级过滤精度的内件,采用了由外里进的方式,充分分散含氯硅氧烷小分子,使硅氧烷的油包水充分分离出来。

进一步的,静态混合器形式采用管道形式,内件安装混合填料,分散程度选择需要确保液液充分混合,不能形成乳化现象。

进一步的,油水分离器采用组合式的分离机构,聚结分离结构,采用改性纤维材料使很小油滴聚结起来,采用憎水材料使油相的水相进行脱落分离,在设计上有油相(轻相)与水相(重相)的分离结构设备.

进一步的,油水分离的内件结构形式,采用进料分布器,聚结填料,粗精分离填料、油水两相分离设备等。

进一步的,含氯水解物聚硅氧烷与补充软水的质量比7:1。

进一步的,其中补充软水的质量要求,软水硬度达到≤0.03mmo l/L。

进一步的,静态混合器混合分散粒径采用1-20微米的结构形式。

进一步的,膜分离后的含氯硅氧烷与软水的混合液在静态混合器的停留时间至少180s,延长混合时间,充分混合吸收。

进一步的,油水分离器分离油相硅氧烷含氯含量控制5ppm以下,水相中含硅氧烷5ppm以下。

进一步的,静态混合器的混合温度控制60-70°,油水分离器温度控制60°左右,压力控制在0.05MPa。

进一步的,此工艺流程基于聚硅氧烷水解物产品质量净化分离,其设备包括:含氯硅氧烷缓冲罐、进料泵、膜过滤器、静态混合器、油水分离器、硅氧烷产品罐、杂质收集罐。

进一步的,水解物缓冲罐1与水解物进料泵2的进口连通,水解物进料泵2出口与膜过滤器3连通,膜过滤分离器3侧部管口与静态混合器4连通,补充软水管道与静态混合器4上部连接,静态混合器4下部出料口与油水分离器5进料管道连接,油水分离器5出口上部与水解物成品罐6连接,油水分离器5出口下部排水管道与水解系统连接,水解物成品罐6的底部与水解物成品进料泵7管道连接,水解物成品进料泵7出口连接包装系统连接。

进一步的,步骤(2)中的水解缓冲罐的含氯聚硅氧烷经过泵打入膜过滤器分离,去除一些杂质及碱胶颗粒物,采用的膜分离原理,采用微米粒径材料分离,分散聚硅氧烷水分子。

进一步的,步骤(4)经过膜分离后的洁净含氯硅氧烷与软水混合进入静态混合器,静态混合器分散粒径采用1-20微米的结构形式,进行充分混合吸收。

进一步的,步骤(5)混合液经过进料管分布器进入油水分离设备,经过聚结填料、粗精分离填料,再进入分离空间,进行油水两相分离。

本发明提供的聚硅氧烷水解物端羟基残余氯去除工艺方法的工作原理如下:

首先将设备移动到用户需要的位置,将水解后含氯聚硅氧烷的混合物送到中间缓冲罐;将缓冲罐的含氯聚硅氧烷经过泵打入膜过滤器分离,去除一些杂质及碱胶颗粒物;经过膜过滤分离器出来的杂质回到收集罐进行集中处理;经过膜分离后的洁净含氯硅氧烷与软水混合进入静态混合器;经过静态混合器的内部填料充分混合进入油水分离器设备;混合液经过进料管分布器进入油水分离设备,经过聚结填料、粗精分离填料,再进入分离空间,进行油水两相分离;油水分离器分离空间的上部排出的小于5PPM氯聚硅氧烷进入产品罐;油水分离器分离空间的下部排出含硅氧烷小于5PPM的水相进入水解工段。

在本发明描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种聚硅氧烷水解物端羟基残余氯去除工艺方法

- 一种端羟基聚硅氧烷多元醇的制备方法