一种磁力片及其制造方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及玩具或教具的技术领域,尤其涉及一种磁力片。

背景技术

磁力片是一种现今深受孩子喜爱的玩具,现有的磁力片通常具有正方形、长方形、三角形、圆形、多边形等各种形状,磁力片结构主要包括磁力片主体以及若干个磁性夹持体,若干个磁性夹持体的内部具有磁铁,并且若干个磁性夹持体分别夹持于磁力片主体的外缘,使得磁力片主体的外缘部分具有磁性,能够与其他磁力片的外缘形成磁吸式的暂时性连接或固定。通过若干个磁力片的磁性夹持体部位磁力吸附,能够将不同形状、种类、数量的磁力片摆放形成各种形状,开发孩子的想象力。

现有的磁力片,其磁性夹持体通常通过机械力夹持、胶水固定等方式固定在磁力片主体上、或通过机器按压至磁力片主体上,经过长时间使用后存在损坏、脱落的问题。

发明内容

有鉴于此,本发明的目的在于提供一种磁力片。

为了实现上述目的,本发明采取的技术方案为:

一种磁力片,其中,包括框型结构和设于所述框型结构上的至少一个磁性结构,所述框型结构与所述磁性结构一体注塑成型,所述框型结构为一整体;其中,

所述磁性结构包括两端开口的筒状结构和设于所述筒状结构的内部的磁性体,所述磁性体能够于所述筒状结构的内部沿至少一个方向自由地转动;

所述框型结构包括伸入所述筒状结构的至少一端内、限定所述筒状结构的位置的塞部,所述塞部不限制所述磁性体的转动。

一种磁力片,其中,包括:包括框型结构和设于所述框型结构上的至少一个磁性结构,所述框型结构与所述磁性结构一体注塑成型,所述框型结构为一整体;其中,

所述磁性结构包括两端开口的筒状结构和设于所述筒状结构的内部的磁性体,所述磁性体能够于所述筒状结构的内部沿至少一个方向自由地转动;

还包括塞部,所述塞部伸入所述筒状结构的至少一端内,所述塞部不限制所述次形体的转动;

所述塞部在一体注塑成型后与所述框型结构熔为一整体。

上述的磁力片,其中,所述框型结构上具备至少一个封闭或开放的腔体,所述腔体用于容纳所述磁性结构。

上述的磁力片,其中,所述腔体沿所述框型结构的周向方向上的两侧开设有定位孔。

上述的磁力片,其中,所述定位孔由一体注塑成型中的设于模具内的定位装置形成,所述定位装置用于限定所述磁性结构或塞上所述塞部的所述磁性结构在所述模具中的位置。

上述的磁力片,其中,所述框型结构上具备至少一个由两相正对的侧壁所限定的封闭或开放的腔体,所述腔体用于容纳所述磁性结构,所述塞部位于所述侧壁上,所述筒状结构的两端分别与两所述侧壁相接。

上述的磁力片,其中,所述框型结构包括框型结构本体和塞部,所述塞部包括:塞入所述筒状结构内的呈圆柱状的塞入部以及用于密封所述筒状结构的与所述塞入部相连接的呈圆台状的密封部,所述密封部相对于所述塞入部的另一端与所述框型结构本体一体式地连接。

上述的磁力片,其中,所述塞部包括:塞入所述筒状结构内的呈圆柱状的塞入部、用于密封所述筒状结构的与所述塞入部相连接的呈圆台状的密封部、以及与所述密封部相连接的呈圆柱状的连接部,其中,所述密封部和所述连接部在一体注塑成型后与所述框型结构熔为一整体。

上述的磁力片,其中,所述塞部还包括:由所述连接部的径向向外延伸形成的呈环状的增强部,所述增强部在一体注塑成型后与所述框型结构也熔为一体。

上述的磁力片,其中,所述框型结构包括呈环状的外框部、设置在所述外框部内的呈环状的内框部、以及径向连接所述外框部和所述内框部的中框部,所述外框部的轴向厚度和所述内框部的轴向厚度均大于所述中框部的轴向厚度;

所述外框部的内侧壁、所述中框部的表面、以及所述内框部的外侧壁形成槽,其中,所述外框部的内侧壁和所述内框部的外侧壁形成所述槽的槽壁,所述中框部的表面形成所述槽的槽底。

上述的磁力片,其中,所述外框部包括较窄的边缘部分和较宽的加宽部分,所述加宽部分上设有向外侧开口的腔体,所述腔体用于容纳所述磁性结构;

其中,所述磁性结构的两端与所述腔体的侧壁相接,所述磁性结构的一侧与所述腔体的底部相接,所述磁性结构的另一侧与所述边缘部分的外侧齐平。

上述的磁力片,其中,所述框型结构的材料至少部分地包覆所述磁性结构的端部和/或所述磁性结构的外表面。

上述的磁力片,其中,所述框型结构的材料至少部分地包覆所述塞部、所述磁性结构的端部和/或所述磁性结构的外表面。

一种磁力片的制造方法,其中,用于制造上述任意一项所述的磁力片,所述制造方法包括:

步骤S1:提供一模具,所述模具具备一呈环形的型腔,所述型腔内沿其周向设有若干定位装置;

步骤S2:将所述磁性体置于所述筒状结构内,将所述塞部塞入所述筒状结构的两端,使两所述塞部之间的距离大于所述磁性体的长度以确保所述磁性体能够在所述筒状结构内移动或转动;

步骤S3:将已安装所述磁性体和所述塞部的所述筒状结构置入所述型腔内,使两所述塞部分别抵于两相邻的所述定位装置之间以限制沿周向的位置;

步骤S4:向所述型腔内注入材料,使所述材料至少部分地所述筒状结构和/或至少部分地与所述筒状结构相接,同时使所述塞部至少部分地熔化并与所述材料成为一整体。

上述的磁力片的制造方法,其中,在步骤S3中,将已安装所述磁性体和所述塞部的所述筒状结构的侧面与所述型腔的靠外侧的侧壁相贴。

上述的磁力片的制造方法,其中,在步骤S4中,向所述型腔内注入的所述材料向所述筒状结构提供一朝向所述型腔的靠外侧的侧壁的力。

本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

(1)本发明的框型结构和磁性结构通过一体注塑成型,框型结构形成的热熔胶包覆、粘接磁性结构,使框型结构与磁性结构之间具有牢固的连接关系。

(2)本发明的框型结构为一整体,因此不会由于拼接、卡接部分的失效而损坏,也不会由于拼合部分碎裂而使磁性结构脱出。

(3)本发明允许磁性体自由地转动以调整磁极的方向,方便多个磁力片之间的磁性连接。

附图说明

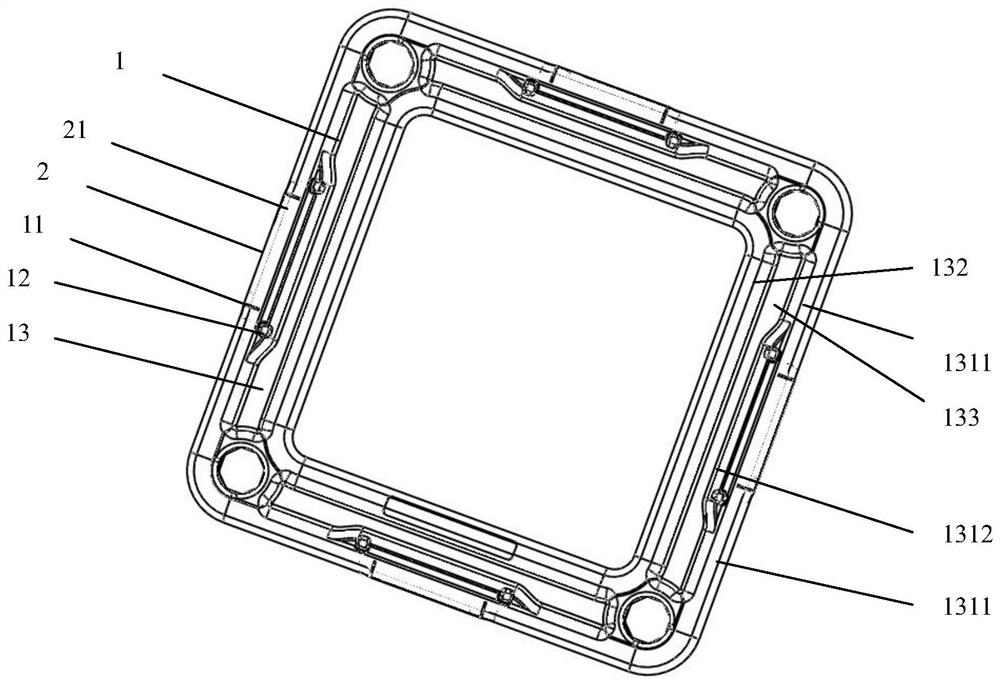

图1是本发明的磁力片的示意图。

图2是本发明的磁力片的示意图。

图3是本发明的磁力片的透视示意图。

图4是本发明的磁力片的塞部及磁性结构的示意图。

图5是本发明的磁力片的塞部的示意图。

图6是本发明的磁力片的另一种塞部及磁性结构的示意图。

图7是本发明的磁力片的另一种塞部的示意图。

附图中:1、框型结构;11、腔体;12、定位孔;13、框型结构本体;131、外框部;3111、边缘部分;1312、加宽部分;132、内框部;133、中框部;2、磁性结构;21、筒状结构;3、塞部;31、塞入部;32、密封部;33、连接部;34、增强部。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

图1是本发明的磁力片的示意图,图2是本发明的磁力片的示意图,图3是本发明的磁力片的透视示意图,图4是本发明的磁力片的塞部及磁性结构的示意图,图5是本发明的磁力片的塞部的示意图,图6是本发明的磁力片的另一种塞部及磁性结构的示意图,图7是本发明的磁力片的另一种塞部的示意图,请参见图1至图7所示,示出一种较佳实施例的磁力片,包括框型结构1和设于框型结构1上的至少一个磁性结构2,框型结构1与磁性结构2一体注塑成型,框型结构1为一整体;其中,磁性结构2包括两端开口的筒状结构21和设于筒状结构的内部的磁性体(图中未示出),磁性体能够于筒状结构21的内部沿至少一个方向自由地转动;框型结构1包括伸入筒状结构2的至少一端内、限定筒状结构的位置的塞部3,塞部3不限制磁性体的转动。

值的注意的是框型结构1和塞部3之间的关系,框型结构1和塞部3在一种较佳的实施例中可以是同时成型的,例如,在筒状结构21的内部的一定位置设置限位片,使得磁性体能够在两个限位片之间位移同时也能够在筒状结构21内转动,在此基础上进行注塑以同时形成框型结构1和塞部,其中,在限位片靠外的部分形成伸入筒状结构21的塞部3,同时使塞部3不与磁性体接触。

当然,在另一种较佳的实施例中,可以先成型塞部3,再注塑成型框型结构1,而在成型框型结构1的过程中,使框型结构1的材料流动、包覆塞部3,通过框型结构1使塞部3靠外侧的部分(即除了下述的塞入部以外的部分)局部或全部地熔化,使框型结构1和塞部3熔为一整体。

在本实施例中,一整体具体指的是框型结构1是一个整体的工件而不是多个部件可拆卸或不可拆卸地拼接而成,换言之,框型结构1在成型后即是一个牢固的、不可被分割的整体,并且磁性结构2通过由熔融的框型结构1的材料包覆而形成的粘接力与框型结构1粘接,即框型结构1的材料在熔融状态下形成热熔胶,使框型结构1与磁性结构2粘接。

需要特别之处的是,框型结构1与磁性结构2之间仅通过由框型结构1的材料或塞部3的材料本身提供的热熔胶性质的粘接力连接,而不通过其他的卡接、扣接或采用与框型结构1的材料不同性质的粘接剂及进行的粘接。

在其中一种较佳的实施例中,磁性体为圆柱体,磁性体能够沿筒状结构21的轴向的一定范围内位移,磁性体也能够围绕筒状结构21的轴向转动,以自行调整磁极的方向。在该实施例中,磁性体仅能够沿一个方向转动。

在另一种较佳的实施例中,磁性体也可以为球形,磁性体能够沿筒状结构21的轴向的一定范围内位移,磁性体也能够任意地转动。在该实施例中,磁性体能够沿多个方向转动。

进一步,作为一种较佳的实施例,框型结构1上具备至少一个封闭或开放的腔体11,腔体用于容纳磁性结构2。

进一步,作为一种较佳的实施例,腔体11沿框型结构1的周向方向上的两侧开设有定位孔12。

进一步,作为一种较佳的实施例,定位孔12由一体注塑成型中的设于模具内的定位装置(图中未示出)形成,定位装置用于限定磁性结构2或塞上塞部3的磁性结构2在模具中的位置。

进一步,作为一种较佳的实施例,框型结构1上具备至少一个由两相正对的侧壁所限定的封闭或开放的腔体11,腔体11用于容纳磁性结构2,塞部3位于侧壁上,筒状结构21的两端分别与两侧壁相接。

进一步,作为一种较佳的实施例,框型结构1包括框型结构本体13和塞部3,塞部3包括:塞入筒状结构21内的呈圆柱状的塞入部31以及用于密封筒状结构21的与塞入部31相连接的呈圆台状的密封部32,密封部32相对于塞入部31的另一端与框型结构本体13一体式地连接。

进一步,作为一种较佳的实施例,塞部3包括:塞入筒状结构21内的呈圆柱状的塞入部31、用于密封筒状结构21的与塞入部31相连接的呈圆台状的密封部32、以及与密封部32相连接的呈圆柱状的连接部33,其中,密封部32和连接部33在一体注塑成型后与框型结构1熔为一整体。

进一步,作为一种较佳的实施例,塞部3还包括:由连接部33的径向向外延伸形成的呈环状的增强部34,增强部34在一体注塑成型后与框型结构1也熔为一体。

针对塞部3与筒状结构21之间的连接关系,在一种较佳的实施例中,塞部3可以与筒状结构21之间过盈配合,例如塞部3的塞入部31的外径略大于筒状结构21的内径,使塞部3的塞入部31与筒状结构21的内壁之间的静摩擦尽可能大,以固定塞部3相对于筒状结构21的位置,配合留出磁性体在筒状结构21内部的轴向位移的空间。

在另一种较佳的实施例中,塞部3可以与筒状结构21之间过隙配合,通过塞部3的密封部32与筒状结构21的端部相抵以限定塞部3与筒状结构21的位置,配合留出磁性体在筒状结构21内部的轴向位移的空间。例如,采用密封部32的较大的底面的外径大于塞入部31的外径,使密封部32与塞入部31之间形成台阶式结构,筒状结构21的端部抵于该台阶式结构,以防止塞入部31过渡地塞入。

另一方面,通过设置增强部34使得塞部3除塞入部31以外的部分具有更大的表面积,有助于在一体注塑成型时使框架结构1和塞部3的塑料分子间的互熔,也可以使得框架结构1的材料在一体注塑成型的过程中能够更佳地包覆塞体3。

进一步,作为一种较佳的实施例,框型结构1包括呈环状的外框部131、设置在外框部131内的呈环状的内框部132、以及径向连接外框部131和内框部132的中框部133,外框部131的轴向厚度和内框部132的轴向厚度均大于中框部133的轴向厚度。

进一步,作为一种较佳的实施例,外框部131的内侧壁、中框部133的表面、以及内框部132的外侧壁形成槽,其中,外框部131的内侧壁和内框部132的外侧壁形成槽的槽壁,中框部133的表面形成槽的槽底。

进一步,作为一种较佳的实施例,上述的槽由模具中的型腔内的凸起所形成的,例如,型腔具备一环状的型腔槽,该环状的型腔槽的中部具备环状的型腔凸起,环状的型腔凸起将环状的型腔槽分为外侧的第一型腔槽和内侧的第二型腔槽,其中,外侧的第一型腔槽用于成型外框部131,内侧的第二型腔槽用于成型内框部132。型腔凸起具有用于在注塑结构中限制磁性结构2的位置的作用,例如用于限制磁性结构2在径向上的运动。

进一步,作为一种较佳的实施例,外框部131包括较窄的边缘部分1311和较宽的加宽部分1312,加宽部分1312上设有向外侧开口的腔体11,腔体11用于容纳磁性结构2。

进一步,作为一种较佳的实施例,其中,磁性结构2的两端与腔体11的侧壁相接,磁性结构2的一侧与腔体11的底部相接,磁性结构2的另一侧与边缘部分1311的外侧齐平。

进一步,作为一种较佳的实施例,框型结构1的材料至少部分地包覆磁性结构2的端部和/或磁性结构2的外表面。

进一步,作为一种较佳的实施例,框型结构1的材料至少部分地包覆塞部3、磁性结构2的端部和/或磁性结构2的外表面。

进一步,作为一种较佳的实施例,框架结构1的塞部3的材质可以为PP、PC和/或ABS。框架结构1的材质在加热熔融后能够局部或全部地熔化塞部3。即框架结构1的材质在加热熔融后的温度能够大于塞部3的熔点。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围。

本发明在上述基础上还具有如下实施方式:

本发明的进一步实施例中,还提供了一种磁力片的制造方法,用于制造上述的磁力片,制造方法包括:

步骤S1:提供一模具,模具具备一呈环形的型腔,型腔内沿其周向设有若干定位装置;

步骤S2:将磁性体置于筒状结构内,将塞部塞入筒状结构的两端,使两塞部之间的距离大于磁性体的长度以确保磁性体能够在筒状结构内移动或转动;

步骤S3:将已安装磁性体和塞部的筒状结构置入型腔内,使两塞部分别抵于两相邻的定位装置之间以限制沿周向的位置;

步骤S4:向型腔内注入材料,使材料至少部分地筒状结构和/或至少部分地与筒状结构相接,同时使塞部至少部分地熔化并与材料成为一整体。

在步骤S3中,将已安装磁性体和塞部的筒状结构的侧面与型腔的靠外侧的侧壁相贴。

在步骤S4中,向型腔内注入的材料向筒状结构提供一朝向型腔的靠外侧的侧壁的力。

需要说明的是,上述的径向指的是图1中的沿框型结构1的中心至框型结构1的外缘的方向即纸面平面上的各方向,上述的轴向指的是垂直于纸面方向的方向,而上述的周向指的是沿框型结构1的外缘一周或环绕框型结构1的外缘一周的方向。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 一种磁力导片及其制造方法以及使用该磁力导片的光罩

- 一种散热片的制造方法及用所述方法制造的散热片