一种液体沥青取样系统及方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及焦化技术领域,尤其涉及一种沥青生产及其深加工过程中煤焦油液体沥青取样系统及方法。

背景技术

煤焦油加工过程中产生约50%~60%的中温沥青,属于焦油加工的大宗产品,加工规模越大,沥青产量越多。改质沥青是目前沥青的主要下游产品,主要用于电解铝行业生产预焙阳极、制备电池棒或电极粘结剂。此外还有沥青焦、针状焦等,也是中温沥青的下游产品,无论采用何种生产工艺,都需要对生产过程中的液体沥青进行取样检测,从而保证最终产品的质量。

常规的液体沥青管道的在线取样方法,通常是在需要取样的管道上增设由一个分支短管和一个保温旋塞组成的取样器。沥青常温下为略带臭味的黑色固体,无固定熔点,而沥青的生产过程大多处于130~400℃的高温环境下,此时沥青为黑色流体状态,若在敞开的大气环境中取样,不仅高温沥青本身非常危险,还会散发出大量的沥青烟气,具有强烈的刺激性气味,毒性非常大;操作人员暴露在这样的环境中,会对身体造成伤害,也会对环境造成污染。同时,沥青取样以后,剩余沥青就会凝结在取样管道中,堵塞取样管道及阀门。

申请号为CN 202010119181.5的中国专利申请公开了“一种煤焦油沥青沥青取样阀及在线取样系统”,煤焦油沥青在线取样系统包括煤焦油沥青取样阀、沥青冷却器、沥青取样钢瓶、称重电子秤、吹扫单元及排气单元;煤焦油沥青取样阀直接设于煤焦油沥青的主管道上,不仅能够彻底解决采用支管道取样时支管道和取样阀的堵塞问题,并且取得的沥青样本都是现流样,没有管道残留沥青成分的存在。上述技术方案只针对取样过程中的管道堵塞和沥青烟气采取了防治措施,而取样后残留的沥青粘度较大,用氮气吹扫很难吹扫干净,而且吹扫的沥青烟气直接排到大气,同样会造成环境污染,因此其并没有从根本上解决问题。

目前,还没有一种取样系统能够彻底解决沥青在线取样时残留沥青堵塞管道以及在线取样产生沥青烟气的排放问题。

发明内容

本发明提供了一种液体沥青取样系统及方法,彻底解决了液体沥青在线取样时沥青堵塞管道和阀门的问题,同时解决了取样过程和清洗过程中沥青烟气排放污染环境的问题。

为了达到上述目的,本发明采用以下技术方案实现:

一种液体沥青取样系统,包括取样管道、冷却单元、取样单元及清洗单元;所述取样管道的一端连接△P装置上游的液体沥青管道,另一端连接△P装置下游的液体沥青管道;所述冷却单元包括冷却器;所述取样单元包括取样器;所述清洗单元包括高位罐和低位罐;所述取样管道上沿沥青流动方向依次设有清洗介质入口、冷却器、取样器、排气口、清洗介质出口;所述排气口通过排气管道连接高位罐,清洗介质出口通过清洗介质出口管道连接高位罐;所述高位罐的底部设底部出口通过底部管道连接低位罐的上部入口,低位罐的顶部设顶部出口通过顶部管道连接高位罐上部的上部入口;所述低位罐中设加热器,低位罐的底部设清洗介质出口通过清洗介质管道连接冷却器上游的取样管道。

所述△P装置为阀门或减压装置。

所述冷却单元还包括压力表及温度表;压力表设于冷却器上游的取样管道上,温度表设于冷却器下游的取样管道上;冷却单元上游的取样管道上设阀门一。

所述取样单元还包括软管一和软管二;所述取样器是由快速接头一、针型阀一、取样瓶、针型阀二、快速接头二依次连接组成的一体取样装置,快速接头一、快速接头二分别通过对应端的软管一、软管二与取样管道相连接。

取样单元两端的取样管道上分别设阀门三和阀门四;阀门三上游的取样管道与阀门四下游的取样管道之间通过交通管连通,交通管上设阀门二。

所述排气管道上设阀门五,所述清洗介质出口管道上设阀门六,所述底部管道上设阀门七,所述顶部管道上设阀门八;清洗介质入口下游的取样管道上设阀门九;清洗介质管道上设阀门十。

所述高位罐的顶部设放散气管及蒽油入口管。

所述低位罐的顶部设安全阀,上部设加压氮气入口管;低位罐内还设有液位计及温度计。

一种液体沥青取样方法,包括:

1)液体沥青管道中的来料沥青温度为130~400℃,取样开始时,△P装置上游的沥青依次经阀门一、冷却单元、交通管及阀门九后,返回到△P装置下游的液体沥青管道;

2)如果沥青温度在130~150℃之间,冷却器不开启;如果沥青温度在150℃以上,开启冷却器,待温度表测得的沥青温度在130~150℃之间时,关闭阀门二,使沥青进入取样单元;

3)取样单元接收从冷却单元来的沥青,在逐渐关闭阀门二的同时,依次打开取样管道上的阀门三、针型阀一、针型阀二和排气管道上的阀门五,阀门四待上游取样管道中的气排空后打开,阀门四打开的同时关闭排气管道上的阀门五;液体沥青经过取样管道闭路循环后回到液体沥青管道中;

4)进行现流样截取,截取完样品后打开阀门二,关闭阀门三、阀门四、针型阀一、针型阀二,取下装有样品的取样器,同时换上清洁的取样器;

5)对取样管道进行清洗;清洗过程中的沥青烟气及空气经排气管道排到高位罐中,最后经放散气管接入原有沥青放散气系统中,取样过程及清洗过程均无沥青烟气及空气外排。

所述清洗单元是利用沥青中的组分蒽油作为冲洗介质对取样管道进行清洗;具体过程如下:

1)将蒽油加入到高位罐中,打开底部管道上的阀门七和顶部管道上的阀门八,蒽油自流到低位罐中;关闭阀门七和阀门八,通过加热器对低位罐中的蒽油进行加热,加热温度用温度计监测,加热到设定温度后开始清洗;

2)清洗前阀门开关确认:阀门一、阀门九在清洗过程中始终处于关闭状态,安全阀处于工作状态,冷却水上水处于未通入冷却器的状态;

3)对取样管道进行清洗;清洁的取样器安装好后,阀门七、阀门八、阀门二、阀门四、阀门六均处于关闭状态,阀门十、阀门三、针型阀一、针型阀二、阀门五均处于开启状态;加热后的蒽油通过加压氮气入口管进入低位罐,在压力的作用下,蒽油从低位罐底部清洗介质出口依次经阀门十、冷却器、阀门三、软管一、快速接头一、针型阀一、取样瓶、针型阀二、快速接头二、软管二、阀门五后回到高位罐中;然后打开底部管道上的阀门七及顶部管道上的阀门八,将蒽油再次放入到低位罐中;重复上述过程对取样管道进行反复冲洗,直到冲洗干净为止;

4)冲洗交通管;关闭阀门三、阀门四及阀门五,打开阀门六、阀门二,加热后的蒽油从低位罐底部的清洗介质出口依次经阀门十、冷却器、阀门二、阀门六后,回到高位罐中,然后打开底部管道的阀门七及顶部管道上的阀门八,蒽油再次放回到低位罐中,重复上述过程对交通管进行反复冲洗,直到冲洗干净为止。

与现有技术相比,本发明的有益效果是:

1)本发明能够彻底清洗取样后残留在取样管道内的沥青,而且是无死角清洗,从而保持取样管道始终为清洁状态,彻底解决了取样管道及其上阀门的堵塞问题;并且随时取得的沥青样本都是现流样,不存在管道的残留沥青成分,保证了沥青样品的准确性。

2)保证了取样过程中及取样前后均没有沥青烟外排,同时也避免了高温沥青本身产生的危险,彻底解决刺激性气味的沥青烟气对周边环境的影响,对改善沥青生产作业环境起到了很好的作用。

附图说明

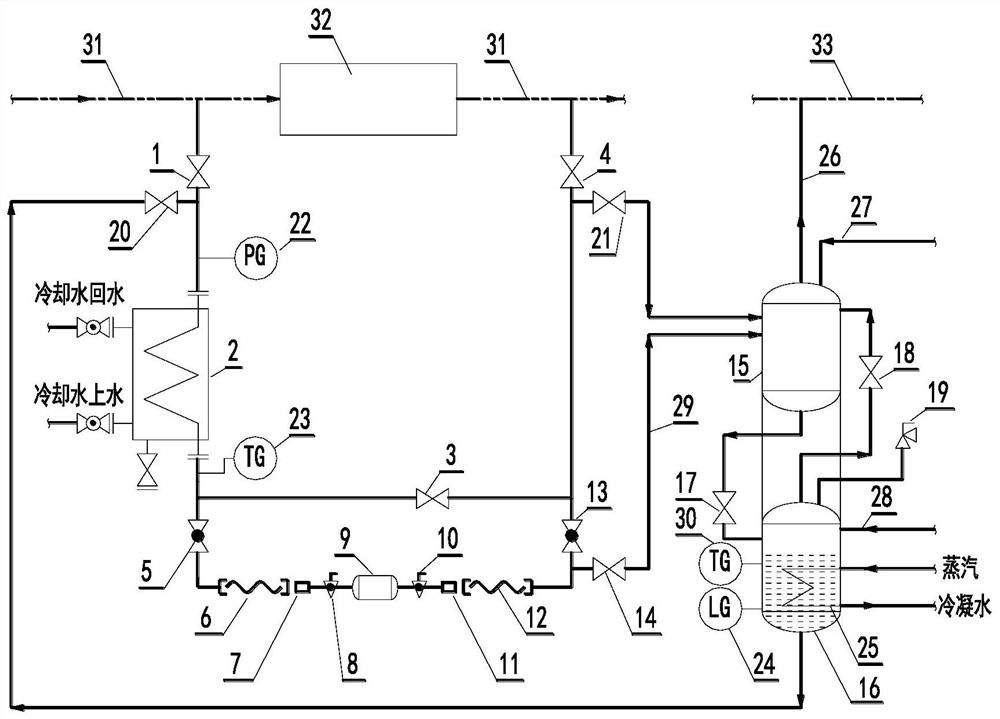

图1是本发明所述一种液体沥青取样系统的结构示意图。

图中:1.阀门一 2.冷却器 3.阀门二 4.阀门九 5.阀门三 6.软管一 7.快速接头一 8.针型阀一 9.取样瓶 10.针型阀二 11.快速接头二 12.软管二 13.阀门四 14.阀门五 15.高位罐 16.低位罐 17.阀门七 18.阀门八 19.安全阀 20.阀门十 21.阀门六 22.压力表 23.温度表 24.液位计 25.加热器 26.放散气管 27.蒽油入口管 28.加压氮气入口管 29.排气管道 30.温度计 31.液体沥青管道 32.△P装置 33.原有沥青放散系统

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

如图1所示,本发明所述一种液体沥青取样系统,包括取样管道、冷却单元、取样单元及清洗单元;所述取样管道的一端连接△P装置32上游的液体沥青管道31,另一端连接△P装置32下游的液体沥青管道31;所述冷却单元包括冷却器2;所述取样单元包括取样器;所述清洗单元包括高位罐15和低位罐16;所述取样管道上沿沥青流动方向依次设有清洗介质入口、冷却器2、取样器、排气口、清洗介质出口;所述排气口通过排气管道29连接高位罐15,清洗介质出口通过清洗介质出口管道连接高位罐15;所述高位罐15的底部设底部出口(蒽油出口)通过底部管道连接低位罐16的上部入口(蒽油入口),低位罐16的顶部设顶部出口(气体出口)通过顶部管道连接高位罐15上部的上部入口(气体入口);所述低位罐16中设加热器25,低位罐16的底部设清洗介质出口通过清洗介质管道连接冷却器2上游的取样管道。

所述△P装置32为阀门或减压装置。

所述冷却单元还包括压力表22及温度表23;压力表22设于冷却器2上游的取样管道上,温度表23设于冷却器2下游的取样管道上;冷却单元上游的取样管道上设阀门一1。

所述取样单元还包括软管一6和软管二12;所述取样器是由快速接头一7、针型阀一8、取样瓶9、针型阀二10、快速接头二11依次连接组成的一体取样装置,快速接头一7、快速接头二11分别通过对应端的软管一6、软管二12与取样管道相连接。

所述取样单元两端的取样管道上分别设阀门三5和阀门四13;阀门三5上游的取样管道与阀门四13下游的取样管道之间通过交通管连通,交通管上设阀门二3。

所述排气管道19上设阀门五14,所述清洗介质出口管道上设阀门六21,所述底部管道上设阀门七17,所述顶部管道上设阀门八18;清洗介质入口下游的取样管道上设阀门九4;清洗介质管道上设阀门十20。

所述高位罐15的顶部设放散气管26及蒽油入口管27。

所述低位罐16的顶部设安全阀19,上部设加压氮气入口管28;低位罐16内还设有液位计24及温度计30。

一种液体沥青取样方法,包括:

1)液体沥青管道31中的来料沥青温度为130~400℃,取样开始时,△P装置32上游的沥青依次经阀门一1、冷却单元2、交通管及阀门九4后,返回到△P装置32下游的液体沥青管道31;

2)如果沥青温度在130~150℃之间,冷却器2不开启;如果沥青温度在150℃以上,开启冷却器2,待温度表23测得的沥青温度在130~150℃之间时,关闭阀门二3,使沥青进入取样单元;

3)取样单元接收从冷却单元来的沥青,在逐渐关闭阀门二3的同时,依次打开取样管道上的阀门三5、针型阀一8、针型阀二10和排气管道29上的阀门五14,阀门四13待上游取样管道中的气排空后打开,阀门四13打开的同时关闭排气管道29上的阀门五14;液体沥青经过取样管道闭路循环后回到液体沥青管道31中;

4)进行现流样截取,截取完样品后打开阀门二3,关闭阀门三5、阀门四13、针型阀一8、针型阀二10,取下装有样品的取样器,同时换上清洁的取样器;

5)对取样管道进行清洗;清洗过程中的沥青烟气及空气经排气管道29排到高位罐15中,最后经放散气管26接入原有沥青放散气系统33中,取样过程及清洗过程均无沥青烟气及空气外排。

所述清洗单元是利用沥青中的组分蒽油作为冲洗介质对取样管道进行清洗;具体过程如下:

1)将蒽油加入到高位罐15中,打开底部管道上的阀门七17和顶部管道上的阀门八18,蒽油自流到低位罐16中;关闭阀门七17和阀门八18,通过加热器25对低位罐16中的蒽油进行加热,加热温度用温度计30监测,加热到设定温度后开始清洗;

2)清洗前阀门开关确认:阀门一1、阀门九4在清洗过程中始终处于关闭状态,安全阀19处于工作状态,冷却水上水处于未通入冷却器2的状态;

3)对取样管道进行清洗;清洁的取样器安装好后,阀门七17、阀门八18、阀门二3、阀门四13、阀门六21均处于关闭状态,阀门十20、阀门三5、针型阀一8、针型阀二10、阀门五14均处于开启状态;加热后的蒽油通过加压氮气入口管28进入低位罐16,在压力的作用下,蒽油从低位罐16底部清洗介质出口依次经阀门十20、冷却器2、阀门三5、软管一6、快速接头一7、针型阀一8、取样瓶9、针型阀二10、快速接头二11、软管二12、阀门五14后回到高位罐15中;然后打开底部管道上的阀门七17及顶部管道上的阀门八18,将蒽油再次放入到低位罐16中;重复上述过程对取样管道进行反复冲洗,直到冲洗干净为止;

4)冲洗交通管;关闭阀门三5、阀门四13及阀门五14,打开阀门六21、阀门二3,加热后的蒽油从低位罐16底部的清洗介质出口依次经阀门十20、冷却器2、阀门二3、阀门六21后,回到高位罐15中,然后打开底部管道的阀门七17及顶部管道上的阀门八18,蒽油再次放回到低位罐16中,重复上述过程对交通管进行反复冲洗,直到冲洗干净为止。

本发明所述一种液体沥青取样系统中,设置冷却单元用于解决150℃以上高温沥青的冷却问题,把沥青温度降到130~150℃,便于取样和检测。取样单元中的取样器更容易拆卸及更换,便于取样操作。清洗单元主要解决取样过程中以及取样前后的取样管道及阀门的清洗及沥青烟气的排放问题,保证整个取样系统始终处于洁净状态,无残留沥青,而且做到了沥青烟气无外排,全部进入原有的沥青放散系统中。

本发明所述一种液体沥青取样系统的工作原理是:取样单元接收从冷却单元来的沥青,打开取样管道上的对应阀门和排气管道上的阀门,待取样管道的气排空后,关闭排气管道上的阀门,进行现流样截取,截取完样品后打开交通管上的阀门,关闭取样管道上的对应阀门和取样瓶前后的针型阀,通过快速接头取下取样器,将沥青送化验室化验。在取样管道上阀门的前后端均留有残余的沥青,如果不及时进行清洗,很容易堵塞取样管道,影响下次样品的采集。而截取完样品取下取样器后,软管处的沥青暴露在大气中,沥青烟气还会影响周边环境,所以需要及时安装上清洁的取样器,进行取样管道的清洗。

清洗单元利用沥青中的组分——蒽油作为冲洗介质对取样管道进行清洗,蒽油加入高位罐中,然后自流到低位罐中,通过加热器将蒽油加热后即可开始清洗。首先关闭取样管道两端的阀门,然后通过加压氮气入口管向低位罐中引入加压氮气,把热蒽油打入取样管道对残余沥青进行清洗。清洗后的蒽油通过取样器化验,看是否还能用于清洗沥青,如果能则蒽油打回高位罐,如果不能则蒽油打入液体沥青管道。由于沥青本身组分就含有蒽油,并且打入的蒽油量相对于整个沥青的量很小,可以忽略不计,因此对沥青的质量不会产生影响。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种液体沥青取样系统及方法

- 一种危险液体负压管路取样系统及方法