一种可实现弯曲运动解耦的丝驱动构节

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及机器人领域,具体涉及一种可实现弯曲运动解耦的丝驱动构节。

背景技术

由于丝驱动蛇形臂机器人可实现多自由度弯曲运动,在高度受限的复杂环境下能灵活工作,广泛应用于维修检测,微创手术等领域。近年来,可用于构建丝驱动蛇形臂机器人的关节类型丰富多样,根据关节自由度可分为单自由度或两自由度,其中常见的单自由度关节包括单自由度定轴转动关节、柔性板和柱面滚动关节等;两自由度关节包括轴线相交型(万向节/球关节)定轴转动关节、轴线不相交型定轴转动关节、柔性中心杆和球面滚动关节等。

然而,现有的丝驱动蛇形臂机器人在任意方向转动时往往具有弯曲耦合效应,即机器人关节在某一个方向弯曲运动时,另一方向驱动绳的长度也会随弯曲角度变化。因此在机器人单方向弯曲时,需时时补偿另一方向驱动绳的长度变化量。

徐凯,刘欢.多杆连续体机构:构型与应用[J].机械工程学报,2018年,第54卷第13期:25-32。上述文献中公开了由末端盘、基座盘和间隔盘所构成的机械臂,该机械臂具有两个自由度,并且可通过杆件驱动,但是在驱动机械臂弯曲的过程中,两个自由度的弯曲方向上存在耦合,当弯曲一个方向上的杆件时,另一个方向上的杆件也会弯曲,这样将增加控制的难度。

发明内容

为了解决丝驱动机器人的关节在驱动过程中,由于两个自由度上的丝会互相耦合,从而增加了控制难度的问题,本发明提供了一种可实现弯曲运动解耦的丝驱动构节,其具体技术方案如下。

一种可实现弯曲运动解耦的丝驱动构节,包括至少两个首尾相连的丝驱动关节、串联各个丝驱动关节的第一丝和第二丝;所述丝驱动关节包括基座盘、连杆和末端盘,所述基座盘与所述连杆连接并形成第一转动副,所述第一转动副的转动轴线与所述基座盘的端面重合;所述末端盘与所述连杆连接并形成第二转动副,所述第二转动副的转动轴线与所述末端盘的端面重合;所述第一丝依次穿过各个丝驱动关节并驱动第二转动副转动,所述第二丝依次穿过各个丝驱动关节并驱动第一转动副转动。

进一步的,所述基座盘包括基座盘本体、以及从所述基座盘本体一端面向外侧凸起的第一凸起部;

所述连杆包括连杆本体、从所述连杆本体第一端面向外侧凸起的第二凸起部、以及从所述连杆本体第二端面向外侧凸起的第三凸起部;所述第一端面与所述第二端面相对,所述第二凸起部上设有朝向所述连杆本体的第一凹陷部,所述第三凸起部上设有朝向所述连杆本体的第二凹陷部;

所述末端盘包括末端盘本体、以及从所述末端盘本体一端面向外侧凸起的第四凸起部;

所述第一凸起部与所述第一凹陷部连接形成第一转动副,所述第一转动副的转动轴线与基座盘本体的端面重合;所述第四凸起部与第二凹陷部连接形成第二转动副,所述第二转动副的转动轴线与末端盘本体的端面重合。

进一步的,所述第一凸起部包括半圆柱状凸起和档环;所述档环位于半圆柱状的侧面,用于阻挡第二凸起部的径向移动。

进一步的,所述的所述第一凸起部上开设有容纳所述第一丝穿过的第一槽,所述第一槽的轴向截面为梯形且所述梯形的下底远离所述基座盘本体。

进一步的,所述第一槽贯穿所述第一凸起部的两侧,并且所述第一槽的贯穿方向垂直于所述第二转动副的转动轴线。

进一步的,所述第四凸起部上开设有容纳所述第二丝穿过的第二槽,所述第二槽的轴向截面为梯形且所述梯形的下底远离所述末端盘本体。

进一步的,所述第二槽贯穿所述第二凸起部的两侧,并且所述第二槽的贯穿方向垂直于第转一动副的转动轴线。

进一步的,所述连杆上开设有容纳所述第一丝穿过的第一孔,所述第一孔贯穿所述连杆本体和所述第二凸起部,所述第一孔的径向截面为矩形,且所述矩形的长边垂直于第二转动副的转动轴线。

进一步的,所述连杆上开设有容纳所述第二丝穿过的第二孔,所述第二孔贯穿所述连杆本体和所述第三凸起部,所述第二孔的径向截面为矩形,且所述矩形的长边垂直于第一转动副的转动轴线。

进一步的,相邻的所述丝驱动关节之间的末端盘和基座盘为一体成型。

有益效果:1.本发明所提供的一种可实现弯曲运动解耦的丝驱动构节,包括至少两个首尾相连的丝驱动关节、以及串联各个丝驱动关节的第一丝和第二丝,通过拉动第一丝或第二丝即可实现该丝驱动构节在两个不同方向上的弯曲;对于单个关节来说,由于第一转动副的转动轴线与基座盘的端面重合,第二转动副的转动轴线与末端盘的端面重合,通过拉动第一丝可以驱动第二转动副发生转动,而此时第二丝的长度不会发生变化,同理,通过拉动第二丝可以驱动第一转动副发生转动,而此时第一丝的长度不会发生变化;实现了关节在两个自由度上的弯曲运动解耦,而丝驱动构节是由多个丝驱动关节首尾相连而成的,因此丝驱动构节能够实现在两个自由度上的弯曲解耦运动,可有效简化机器人运动学和降低控制难度。

2.本发明所提供的一种可实现弯曲运动解耦的丝驱动构节,通过第一凸起和第一凹陷的配合、以及第四凸起和第二凹陷的配合,可以实现基座盘、连杆和末端盘之间的连接,得到具有两自由度的丝驱动关节,并且结构简单易于实现。

3.本发明所提供的一种可实现弯曲运动解耦的丝驱动构节,通过设置轴向截面为梯形的第一槽和第二槽,能够在第一转动副转动的过程中避免第一丝与第一凸起部接触,在第二转动副转动的过程中避免第二丝与第四凸起部接触,进一步保证关节在两个自由度上的弯曲运动解耦。

4.本发明所提供的一种可实现弯曲运动解耦的丝驱动构节,通过设置矩形的第一孔和第二孔,使得在第一转动副或第二转动副转动的过程中,第一丝和第二丝不会与连杆接触,不会对连杆产生作用力,进一步保证关节在两个自由度上的弯曲运动解耦,同时保证丝驱动过程中的控制精度。

附图说明

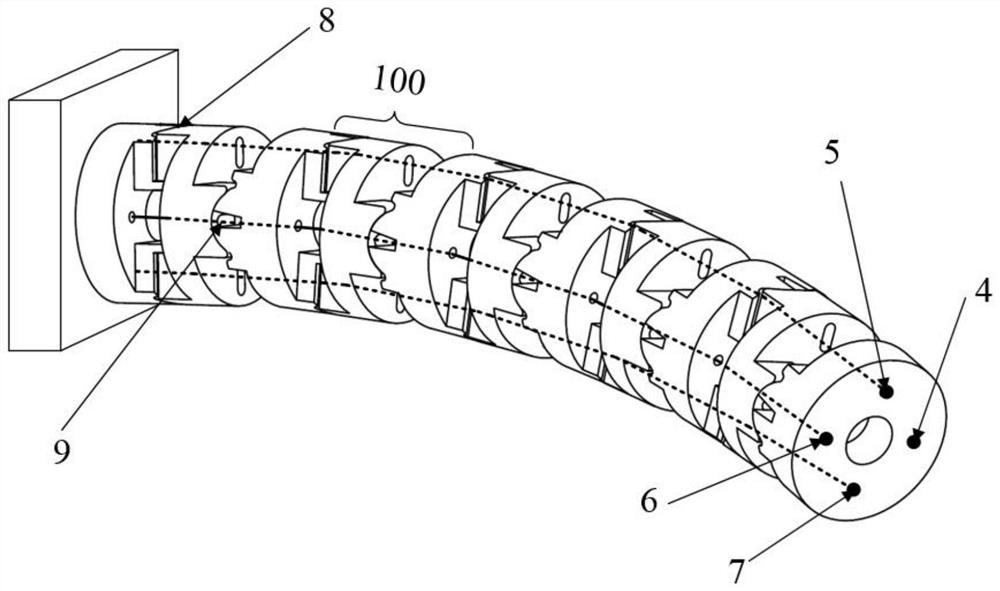

图1为本发明实施例中丝驱动构节的整体结构示意图;

图2为本发明实施例中单个丝驱动关节的结构示意图;

图3为本发明实施例中基座盘的结构示意图;

图4为本发明实施例中连杆的结构示意图;

图5为本发明实施例中末端盘的结构示意图;

图6为本发明实施例中一体成型的末端盘和基座盘的结构示意图;

图7为本发明实施例中单个丝驱动关节两自由度弯曲解耦原理图。

附图标记:1-基座盘;2-连杆;3-末端盘;4-丝A;5-丝B;6-丝C;7-丝D;8-第一转动副;9-第二转动副;11-基座盘本体;12-第一凸起部;121-档环;122-半圆柱状凸起;123-第一槽;124-限位槽;21-连杆本体;211-第一端面;212-第二端面;22-第二凸起部;23-第三凸起部;221-第一凹陷部;231-第二凹陷部;24-第一孔;25-第二孔;31-末端盘本体;32-第四凸起部;321-第二槽;100-丝驱动关节。

具体实施方式

为了使本领域的技术人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1

如图1和图2所示,本实施例提供了一种可实现弯曲运动解耦的丝驱动构节,包括多个首尾相连的丝驱动关节100、串联各个丝驱动关节100的第一丝和第二丝;所述丝驱动关节100包括基座盘1、连杆2和末端盘3,所述基座盘1与所述连杆2连接并形成第一转动副8,所述第一转动副8的转动轴线与所述基座盘1的端面重合;所述末端盘3与所述连杆2连接并形成第二转动副9,所述第二转动副9的转动轴线与所述末端盘3的端面重合;所述第一丝依次穿过各个丝驱动关节100并驱动第二转动副9转动,所述第二丝依次穿过各个丝驱动关节100并驱动第一转动副8转动。

在本实施例中,该丝驱动构节包括了多个丝驱动关节100,多个所述丝驱动关节100依次首尾相连,对于单个丝驱动关节100来说,第一转动副8的转动轴线和第二转动副9的转动轴线互相错开;并且每个丝驱动关节100的第一转动副8的转动轴线都互相平行,每个丝驱动关节100的第二转动副9的转动轴线也都互相平行。所述第一丝的一端与丝驱动构节尾端的末端盘3固定连接后,另一端再依次穿过各个丝驱动关节100的末端盘3、连杆2、第一转动副8和基座盘1;所述第二丝的一端与丝驱动构节尾端的末端盘3固定连接后,另一端再依次穿过各个丝驱动关节100的末端盘3、第二转动副9、连杆2和基座盘1。通过拉动第一丝可以使得所有丝驱动关节100上的第二转动副9受力而发生转动,由于在各个丝驱动关节100中,其第一转动副8的转动轴线与基座盘1的端面重合、第二转动副9的转动轴线与基座盘1的端面重合,第二丝的长度不会发生改变;通过拉动第二丝可以使得第一转动副8受力而发生转动,同时由于在各个丝驱动关节100中,第一转动副8的转动轴线与基座盘1的端面重合、第二转动副9的转动轴线与基座盘1的端面重合,第一丝的长度不会发生改变,因此实现了丝驱动构节在两个自由度上的弯曲运动解耦,两个自由度弯曲方向上的丝不会再互相影响,可有效简化机器人运动学和降低控制难度。

在本实施例中,如图2所示,每一个丝驱动关节100中都包含有两个第一转动副8和两个第二转动副9;两个第一转动副8沿所在基座盘1的轴向中心对称,使得两个第一转动副8的转动轴线共线;两个第二转动副9沿所在末端盘3的轴向中心对称,使得两个第二转动副9的转动轴线共线,通过分别设置两个第一转动副8以及两个第二转动副9,能够丝驱动关节100的稳定性。相应的所述第一丝的数量也为两条,分别为丝A4和丝C6,所述第二丝的数量也为两条,分别为丝B5和丝D7。

在本实施例中,如图2所示,所述第一转动副8的转动轴线w

在本实施例中,如图6所示,相邻的所述丝驱动关节100之间的末端盘3和基座盘1为一体成型。通过一体成型的末端盘3和基座盘1,从而保证各个丝驱动关节100之间的稳定性。

以下为对本实施例中所提供的丝驱动构节能够实现两个自由度上的弯曲运动解耦的原理进行进一步的阐述。

如图7所示,对于单个丝驱动关节100来说,当第二转动副9绕着第二转动副9的转动轴线w

其中,P=2r

对于具有多个丝驱动关节100的丝驱动构节来说,当拉动第一丝时,各个丝驱动关节100的第二转动副9受力发生转动,每个丝驱动关节100所对应的第一丝的长度发生变化,每个丝驱动关节100所对应的第二丝的长度不改变。因此实现了丝驱动构节在两个自由度上的弯曲运动解耦,两个自由度弯曲方向上的丝不会再互相影响,可有效简化机器人运动学和降低控制难度。

实施例2

如图1和图2所示,本实施例提供了一种可实现弯曲运动解耦的丝驱动构节,包括多个首尾相连的丝驱动关节100、串联各个丝驱动关节100的第一丝和第二丝;所述丝驱动关节100包括基座盘1、连杆2和末端盘3,所述基座盘1与所述连杆2连接并形成第一转动副8,所述第一转动副8的转动轴线与所述基座盘1的端面重合;所述末端盘3与所述连杆2连接并形成第二转动副9,所述第二转动副9的转动轴线与所述末端盘3的端面重合;所述第一丝的一端与丝驱动构节尾端的末端盘3固定连接,另一端依次穿过各个丝驱动关节100的末端盘3、连杆2、第一转动副8和基座盘1;所述第二丝的一端与丝驱动构节尾端的末端盘3固定连接,另一端依次穿过各个丝驱动关节100的末端盘3、第二转动副9、连杆2和基座盘1。

如图3~5所示,所述基座盘1包括基座盘本体11、以及从所述基座盘本体11一端面向外侧凸起的第一凸起部12;

所述连杆2包括连杆本体21、从所述连杆本体21第一端面211向外侧凸起的第二凸起部22、以及从所述连杆本体21第二端面212向外侧凸起的第三凸起23部;所述第一端面211与所述第二端面212相对,所述第二凸起部22上设有朝向所述连杆本体21的第一凹陷部221,所述第三凸起23部上设有朝向所述连杆本体21的第二凹陷部231;

所述末端盘3包括末端盘本体31、以及从所述末端盘本体31一端面向外侧凸起的第四凸起部32;

所述第一凸起部12与所述第一凹陷部221连接形成第一转动副8,所述第一转动副8的转动轴线与基座盘本体11的端面重合;所述第四凸起部32与第二凹陷部231连接形成第二转动副9,所述第二转动副9的转动轴线与末端盘本体31的端面重合。

在本实施例中,第一转动副8由第一凸起部12和第一凹陷部221组成,第二转动副9由第四凸起部32和第二凹陷部231组成,其结构简单,易于实现。

在本实施例中,如图2所示,每一个丝驱动关节100都包括了两个第一转动副8和两个第二转动副9;相应的,每一个丝驱动关节100的第一凸起部12和第二凸起部22的数量分别为两个,两个第一凸起部12沿基座盘1的轴向中心对称,两个所述第二凸起部22沿连杆2的轴向中心对称;每一个丝驱动关节100的第三凸起23部和第四凸起部32的数量分别为两个,两个第三凸起23部沿连杆2的轴向中心对称,两个第四凸起部32沿末端盘3的轴向中心对称。因此,对于每一个丝驱动关节100来说,两个第一转动副8的的转动轴线共线,两个第二转动副9的转动轴线共线。通过分别设置两个第一转动副8以及两个第二转动副9,能够保证丝驱动关节100的稳定性。所述第一丝也包括丝A4和丝C6,丝A4和丝C6分别穿过每个丝驱动关节100的第一凸起部12和第二凸起部22,所述第二丝也包括丝B5和丝D7,所述丝B5和丝D7分别穿过每个丝驱动关节100的第二凸起部22和第四凸起部32。

如图3所示,在本实施例中,对于每一个单独的丝驱动关节100来说,所述第一凸起部12包括半圆柱状凸起122和档环121,所述档环121位于半圆柱状的侧面,由于第一凸起部12的数量为两个,通过两个档环121可以完全阻挡第二凸起部22的径向移动,从而保证丝驱动关节100在弯曲过程中的稳定性。如图5所示,在本实施例中所述第四凸起部32也包括半圆柱状凸起122和档环121,所述档环121位于半圆柱状的侧面,通过档环121阻挡第三凸起23部的径向移动,从而保证丝驱动关节100在弯曲过程中的稳定性。

如图4所示,在本实施例中,对于每一个单独的丝驱动关节100来说,所述第一凹陷部221和第二凹陷部231分别为与第一凸起部12或第四凸起部32相适配的原圆柱状,第一凸起部12和第一凹陷部221的轴心线共线,第四凸起部32和第二凹陷部231的轴心线共线。

如图3所示,在本实施例中,对于每一个单独的丝驱动关节100来说,所述第一凸起部12上开设有容纳所述第一丝穿过的第一槽123,所述第一槽123的轴向截面为梯形且所述梯形的下底远离所述基座盘本体11。由于第一槽123的轴向截面为梯形,因此当第一转动副8转动时,可以增大第一丝的转动间隙,在第一转动副8转动时,避免第一丝与第一凸起部12接触而影响第一丝的长度,从而保证两个自由度上的弯曲运动解耦。所述第一槽123贯穿所述第一凸起部12的两侧,并且所述第一槽123的贯穿方向垂直于所述第二转动副9的转动轴线。当第二转动副9转动时,避免第一丝与第一凸起部12接触,而影响丝长与弯曲角度的运动规律,降低了丝驱动关节100的控制难度。

如图5所示,在本实施例中,对于每一个单独的丝驱动关节100来说,所述第四凸起部32上开设有容纳所述第二丝穿过的第二槽321,所述第二槽321的轴向截面为梯形且所述梯形的下底远离所述末端盘本体31。由于第二槽321的轴向截面为梯形,因此当第二转动副9转动时,可以增大第二丝的转动间隙,在第二转动副9转动时,避免第二丝与第四凸起部32接触而影响第二丝的长度,从而保证两个自由度上的弯曲运动解耦。所述第二槽321贯穿所述第四凸起部32的两侧,并且所述第二槽321的贯穿方向垂直于所述第一转动副8的转动轴线。当第一转动副8转动时,避免第二丝与第四凸起部32接触,而影响丝长与弯曲角度的运动规律,降低了丝驱动关节100的控制难度。

如图4所示,在本实施例中,对于每一个单独的丝驱动关节100来说,所述连杆2上开设有容纳所述第一丝穿过的第一孔24,所述第一孔24贯穿所述连杆本体21和所述第二凸起部22,所述第一孔24的径向截面为矩形,且所述矩形的长边垂直于第二转动副9的转动轴线。所述连杆2上还开设有容纳所述第二丝穿过的第二孔25,所述第二孔25贯穿所述连杆本体21和所述第三凸起23部,所述第二孔25的径向截面为矩形,且所述矩形的长边垂直于第一转动副8的转动轴线。

通过设置矩形的第一孔24和第二孔25,使得在第一转动副8或第二转动副9转动的过程中,第一丝和第二丝不会与连杆2接触,不会对连杆2产生作用力,进一步保证关节在两个自由度上的弯曲运动解耦,同时保证丝驱动过程中的控制精度。

在本实施例中,如图2所示,所述第一转动副8的转动轴线w

在本实施例中,如图3所示,所述第一凸起部12的两侧分别形成限位槽124,通过限位槽124与第一凹陷的配合限制第一转动副8的转动,从而避免转动过度,通过限位槽124和轴向截面为梯形的第一槽123的配合可以得到合适的转动角度,彻底杜绝在第一转动副8转动时第一丝与第一凸起部12的接触。如图4所示,所述第四凸起部32的两侧分别也分别形成限位槽124,通过限位槽124与第二凹陷的配合限制第二转动副9的转动,从而避免转动过度,通过限位槽124和轴向截面为梯形的第二槽321的配合可以得到合适的转动角度,彻底杜绝在第二转动副9转动时第二丝与第四凸起部32的接触。

在实施例中如图3和图5所示,所述基座盘1上还分别开设有容纳丝A4、丝B5、丝C6和丝D7穿过的丝孔,所述末端盘3上还分别开设有容纳丝A4、丝B5、丝C6和丝D7穿过的丝孔。

在本实施例中,所述连杆2为刚性连杆2,刚性连杆2可以避免在丝驱动关节100弯曲过程中发生形变,进一步保证丝驱动关节100工作的稳定性以及在两个自由度方向的解耦。

在本实施例中,如图6所示,相邻的所述丝驱动关节100之间的末端盘3和基座盘1为一体成型。通过一体成型的末端盘3和基座盘1,从而保证各个丝驱动关节100之间的稳定性;具体来说一体成型后的末端盘3和基座盘1,共用一个基座盘本体11或末端盘本体31;即一体成型后的末端盘3和基座盘1,其连接部位的末端盘本体31加上基座盘本体11的厚度与单独的基座盘本体11或末端盘本体31的厚度相等。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围之内。

- 一种可实现弯曲运动解耦的丝驱动构节

- 一种可实现弯曲运动解耦的丝驱动蛇形臂机器人