型材三维外观检测装置及其测量方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种用于型材三维外观检测装置,具体的说是用于船用肋骨型材三维外观检测装置及其测量方法。

背景技术

我国的造船业在近几年进入了快速发展阶段。造船所用肋骨型材是专用型材,具有较轻的质量和更好的强重比。由于这种型材来料长度一般在7米以上,所以在运输和贮藏的过程中,可能会造成成型材在长度方向的形变及型材轴线方向上的扭转型变,所以需要对来料进行外观的形变检测。目前常用的做法大都通过人眼进行观察或采用拉线方法测量型材边缘的各别点的偏差来确定型材形变。本发明装置通过对型材外观的高密度外观检测,再经过三维外观重塑,可以生成型材的整体三维外观,为生产过程提供详实数据检测记录。

发明内容

针对现有技术中存在的上述不足之处,本发明要解决的技术问题是提出一种可靠实现船用肋骨型材三维外观检测装置及其测量方法。

为解决上述技术问题,本发明采用的技术方案是:一种型材三维外观检测装置,包括机架本体、齿条、长轴底板、伺服电机、齿轮、万向节、角度传感器、滚轮支架、短轴底板、直线轴承、圆导轨、连接板、圆轴、固定块、短轴光栅尺及垂直光栅尺,其中长轴底板与机架本体滑动连接,该机架本体的长度方向安装有齿条,所述伺服电机固定在长轴底板上,输出端连接有与所述齿条啮合传动的齿轮,所述长轴底板通过伺服电机的驱动沿机架本体的长度方向移动;所述长轴底板上滑动连接有短轴底板,并安装有测量该短轴底板位置的短轴光栅尺,所述短轴底板上安装有圆导轨,该圆导轨上滑动连接有直线轴承,所述固定块的一端通过连接板与直线轴承连接,另一端连接有圆轴,所述万向节的输入轴与圆轴底部连接,输出轴连接有滚轮支架,该滚轮支架的上部及下部分别安装有滚轮,上下两个滚轮分别与待检测的T型材腹板上下两端的球头抵接,所述滚轮支架上安装有用于测量T型材腹板偏转角度的角度传感器;所述短轴底板上还安装有测量连接板在垂直方向位置的垂直光栅尺。

所述机架本体的长度方向安装有长轴直线导轨,所述齿条与该长轴直线导轨平行,所述长轴底板的底面安装有长轴滑块,通过该长轴滑块与所述长轴直线导轨滑动连接。

所述长轴底板的上表面安装有短轴直线导轨,所述短轴底板的底面安装有短轴滑块,通过该短轴滑块与所述短轴直线导轨滑动连接。

所述短轴光栅尺的定尺固接于长轴底板上,且与所述短轴直线导轨平行,所述短轴光栅尺的动块与短轴底板相连,随所述短轴底板移动。

所述短轴底板的移动方向与长轴底板的移动方向垂直。

所述圆导轨垂直固定于短轴底板上,所述垂直光栅尺的定尺通过安装支架固定在短轴底板上,并与所述圆导轨平行,所述垂直光栅尺的动块与连接板相连,随所述连接板沿垂直方向移动。

所述滚轮支架的端面呈“C”形,该“C”形开口的上部及下部均安装有所述滚轮。

所述滚轮中间设有“V”形或“U”形槽,待检测的所述T型材腹板上下两端的球头容置于上下两个滚轮的槽中。

所述长轴底板上开设有通孔A及通孔B,所述伺服电机位于通孔B中,并通过安装板与所述长轴底板固定;所述圆轴的下部位于通孔A中。

型材三维外观测量方法,包括以下步骤:

首先将型材水平放到机架本体上;将滚轮支架的滚轮与T型材的两个球头固定;

控制器启动伺服驱动器驱动伺服电机以设定速度沿齿条的长度方向移动;

按照数据采集密度设定采用此时伺服电机的位置数据、短轴光栅尺和垂直光栅尺以及角度传感器的数值,并保持在控制器的存储器中;

当整个检测装置移出型材尾部后,完成整个测量;

将所有测量数据通过网络传输给上位计算机,测量数据包括:伺服电机的位置数据用于表示型材断面上某设定点在大地测量坐标系X轴的位置,短轴光栅尺和垂直光栅尺的检测数据分别用于表示型材断面上该点在大地测量坐标系Y轴和Z轴的位置,角度传感器检测的角度用于表示该点所在型材断面的空间位姿;

根据伺服电机的位置数据、短轴光栅尺和垂直光栅尺的检测数据、角度传感器检测的角度得到每一采样时刻型材的断面在大地测量坐标系的位姿坐标,根据所有采样时刻型材断面在大地坐标系下的位姿坐标,拟合出型材的三维外形,完成整个测量过程。

本发明具有以下有益效果及优点:

1.本发明结构新颖,构造简单,包括滚轮夹紧随动装置、三维随动装置等。

2.由于采用简单的电气控制及测量方法,可快速实现外观的整体测量。

3.本发明除机械结构外,还包括完善的电气控制程序,保证整个测量过程可靠高效。

附图说明

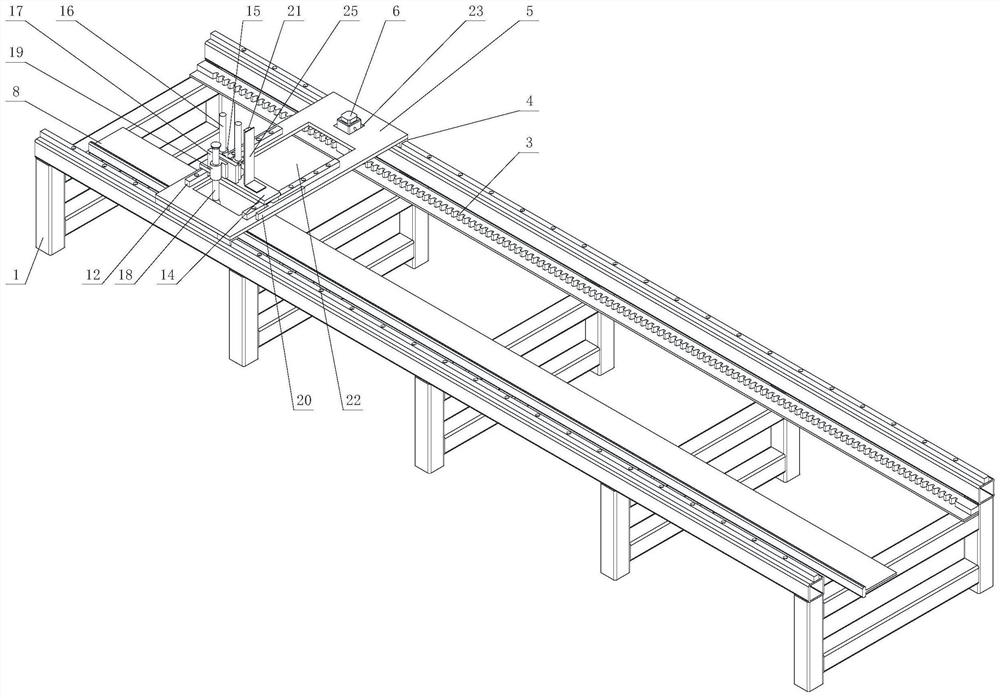

图1为本发明的立体结构示意图;

图2为本发明的结构主视图;

图3为本发明的结构俯视图;

图4为本发明的结构左视图;

其中:1为机架本体,2为长轴直线导轨,3为齿条,4为长轴滑块,5为长轴底板,6为伺服电机,7为齿轮,8为T型材,9为万向节,10为角度传感器,11为滚轮支架,12为短轴直线导轨,13为短轴滑块,14为短轴底板,15为直线轴承,16为圆导轨,17为连接板,18为圆轴,19为固定块,20为短轴光栅尺,21为垂直光栅尺,22为通孔A,23为通孔B,24为滚轮,25为安装支架。

具体实施方式

下面结合附图对本发明作进一步详述。

如图1~4所示,本发明的型材三维外观检测装置包括三个层次,即三个维度的随动装置;具体包括:机架本体1、齿条3、长轴底板5、伺服电机6、齿轮7、万向节9、角度传感器10、滚轮支架11、短轴底板14、直线轴承15、圆导轨16、连接板17、圆轴18、固定块19、短轴光栅尺20及垂直光栅尺21,其中长轴底板5与机架本体1滑动连接,该机架本体1的长度方向安装有齿条3,伺服电机6固定在长轴底板5上,输出端连接有与齿条3啮合传动的齿轮7,长轴底板5通过伺服电机6的驱动沿机架本体1的长度方向移动;长轴底板5上滑动连接有短轴底板14,并安装有测量该短轴底板14位置的短轴光栅尺20,短轴底板14上安装有圆导轨16,该圆导轨16上滑动连接有直线轴承15,固定块19的一端通过连接板17与直线轴承15连接,另一端连接有圆轴18,万向节9的输入轴与圆轴18底部连接,输出轴连接有滚轮支架11,该滚轮支架11的上部及下部分别安装有滚轮24,上下两个滚轮24分别与待检测的T型材8腹板上下两端的球头抵接,滚轮支架11上安装有用于测量T型材8腹板偏转角度的角度传感器10;短轴底板14上还安装有测量连接板17在垂直方向位置的垂直光栅尺21。

本实施例的机架本体1的长度方向通过螺栓及安装孔固定有长轴直线导轨2,长轴直线导轨2有两条,彼此平行。齿条3通过螺栓及安装孔固定在机架本体1上,且与长轴直线导轨2保持平行。长轴底板5的底面安装有长轴滑块4,通过该长轴滑块4与长轴直线导轨2滑动连接;本实施例的长轴滑块4共有四个,按矩形布置,即长轴底板5为矩形,在底面四角各通过螺栓安装有一个长轴滑块4,长轴滑块4与长轴直线导轨2相配合安装,长轴滑块4与长轴底板5位置关系固定,这样长轴底板5通过长轴滑块4沿着长轴直线导轨2的长度方向水平移动。

本实施例的长轴底板5上分别开设有通孔A22及通孔B23,伺服电机6(带减速机)位于通孔B23中,并通过安装板与长轴底板5固定;齿轮7通过键连接与伺服电机6的输出轴相配合连接,可随着伺服电机6输出轴的旋转而旋转,同时齿轮7与齿条3形成啮合关系,这样随着齿轮7的转动,带动长轴底板5沿齿条3的长度方向水平移动。通孔A22为矩形,圆轴18的下部位于通孔A22中。

本实施例在长轴底板5的上表面安装有短轴直线导轨12,短轴直线导轨12有两条,彼此平行,每条短轴直线导轨12均通过螺栓与长轴底板5相固定,且保证短轴直线导轨12的长度方向与长轴直线导轨2的长度方向垂直,即短轴底板14的移动方向与长轴底板5的移动方向垂直,两条短轴直线导轨12对称安装于通孔A22长度方向的两侧;短轴底板14的底面通过螺栓安装有短轴滑块13,短轴滑块13共有两块,且保持平行,对称安装于矩形短轴底板14长度方向的两侧,短轴底板14通过短轴滑块13与短轴直线导轨12滑动连接,沿短轴直线导轨12长度方向移动。

本实施例的短轴光栅尺20的定尺通过螺丝固定安装在长轴底板5上,且保证与短轴直线导轨12平行,短轴光栅尺20的动块与短轴底板14的相连,随短轴底板14移动,测量短轴底板14的位置。

本实施例的圆导轨16垂直固定于短轴底板14上,圆导轨16共有两条,平行安装。每条圆导轨16上均连接有直线轴承15,两个直线轴承15保持平行。直线轴承15的内圈与圆导轨16同轴安装,且可沿着圆导轨16上下移动,连接板17通过螺栓与直线轴承15的平面安装面固定,可以随着直线轴承15上下移动。

本实施例的垂直光栅尺21的定尺通过安装支架25固定在短轴底板14上,并与圆导轨16保持平行,垂直光栅尺21的动块与连接板17相连,随连接板17沿垂直方向移动,测量连接板17在垂直方向上的位置。

本实施例的固定块19的一端通过螺栓与连接板17固定连接,另一端为中空圆柱,圆轴18插设于固定块19另一端中空圆柱内,并与固定块19固定,圆轴18与固定块19在调较完后保持位置关系固定。

本实施例的万向节9的输入轴与圆轴18底部的连接细轴固定连接,万向节9的输出轴与滚轮支架11的安装轴相连接,彼此固定。本实施例的滚轮支架11的端面呈“C”形,该“C”形开口的上部及下部均安装有一个滚轮24,滚轮24中间设有“V”形或“U”形槽,待检测的T型材8腹板上下两端的球头容置于上下两个滚轮24的槽中,即上下两个滚轮24分别骑在T型材8的球头两端,这样滚轮支架11保持与T型材8的球头所在平面平行。角度传感器10通过螺丝安装在滚轮支架11上,用于测量T型材8腹板沿三个轴(即长轴、短轴、圆轴)的偏转角度。

本发明的工作原理为:

通过本发明的检测装置可以逐点检测T型材8腹板上顶点的三维空间座标,以通过该点的型材截面的法向量,通过将所有测量点的座标与截面连接起来,就可以重塑型材的三维外形。具体为:

首先将T型材8水平放到机架本体1上,将滚轮支架11上的两个滚轮24与T型材8腹板上下两个球头固定好。伺服电机6工作,驱动齿轮7旋转,通过齿轮7与齿条3的啮合,沿齿条3的长度方向移动。在移动过程中,T型材8腹板给滚轮24的反作用力,由角度传感器10检测滚轮支架11的偏转角度,并通过圆轴18、固定块19传递给连接板17,连接板17通过直线轴承15沿圆导轨16的轴向移动,还可推动短轴底板14沿短轴直线导轨12移动,并由垂直光栅尺21检测连接板17的位置,由短轴光栅尺20检测短轴底板14的位置。本发明测量原理是通过该装置可以逐点测点T型材腹板上顶点的三维空间座标,以通过该点的型材截面的法向量,通过将所有测量点的座标与截面连接起来,就可以重塑型材的三维外形。

本发明测量装置通过控制装置实现自动测量,提取处形参数,并通过三维重建技术实现型材在计算机的三维重建。本实施例以自以动测量为例。

为了实现型材的双曲成形的自动控制,还需要以下控制装置:

主控制器、上位计算机,两者通过网络连接,可以实现数据传输;

用于驱动伺服电机6的伺服驱动器,且伺服电机6带有绝对值编码器能反馈其绝对位置座标;

用于保护伺服电机6的行程限位开关、短轴行程保护的限位开关以及垂直行程保护的限位开关;

用于位置检测的光栅尺20,21以及角度检测的角度传感器10;

本实施例采用研华的IPC610工控机作为上位计算机、西门子PLC-S1200控制器做主控制器,配套有伺服驱动器,光栅尺、角度传感器及各限位开关等装置。

本实施例以T型材的三维外形测量为例。

本发明T型材的三维外形测量方法如下:

首先需要初始化,数据采集密度,本例以1mm采集一次数据,沿长轴的移动速度,本例以10mm/s速度移动;

1、准备工作:首先将型材通过支持装置水平放到机架本体1上。将滚轮支架11的滚轮与T型材8的两个球头固定好;

2、控制器启动伺服驱动器驱动伺服电机6以10mm/s速度沿齿条3的长度方向移动;

3、按照数据采集密度设定采用此时伺服电机6的位置数据、短轴光栅尺20和垂直光栅尺21以及角度传感器10的数值,并保持在控制器的存储器中;

4、当整个装置移出料尾部后,完成整个测量;

5、将所有测量数据通过网络传输给上位计算机,测量数据包括:伺服电机6的位置数据用于表示型材断面上同一特征点在大地测量坐标系X轴位置a,短轴光栅尺20和垂直光栅尺21的检测数据分别用于表示型材断面上同一特征点在大地测量坐标系Y轴和Z轴位置b,角度传感器10检测的角度用于表示型材测量特征点所在断面的空间位姿c;根据a、b和c得到每一采样时刻型材的断面在大地测量坐标系的位姿坐标,根据所有采样时刻型材断面在大地坐标系下的位姿坐标,上位计算机采用三维重建算法,生成该型材的三维外形,完成整个测量过程。

- 型材三维外观检测装置及其测量方法

- 型材三维外观检测装置