基于高分子材料制作的汽车C型梁及其制作方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及汽车零部件技术领域,更具体地,涉及一种基于高分子材料制作的汽车C型梁及其制作方法。

背景技术

传统C型梁多是金属冲压后焊接而成,由上、下C型梁及中间隔板组成,生产工序复杂,容易产生焊接缺陷,单件重量达100kg左右,搬运及操作不方便。钢结构的优点是力学性能好,但是钢结构制造成本高,重量大。C形梁的重量影响到车辆的平稳性和能耗,重量越轻,耗电越少,节约成本,车辆越轻对路面的磨损也更小。技术人员通常通过改变C形梁的结构,来减轻C形梁的重量,钢结构本身就较重;或者采用碳纤维材料制作C形梁,但是碳纤维材料的价格太高。因此,研发一种重量轻、成本低的C形梁是目前汽车零部件行业亟需解决的问题。

发明内容

本发明要解决的技术问题是提供一种力学性能优越、质量轻、价格低廉的基于高分子材料制作的汽车C型梁。

本发明的上述目的通过以下技术方案予以实现:

一种基于高分子材料制作的汽车C型梁,包括梁体、两个减震器支架和两个空气弹簧安装底座,所述梁体包括上梁、下梁和中间层,所述C型梁上设置有车桥紧固处;所述C型梁一体化成型,所述高分子材料主要由以下原料制备而成:

尼龙树脂 38~62份;

高强度无碱无蜡玻璃纤维 40~60份;

塑化剂 1~6份;

相容剂 2~7份;

搞氧剂 0~1份;

润滑剂 0.1~1份;

其中,所述尼龙树脂为PA6和PA66中的至少一种,高强度无碱无蜡玻璃纤维长30~100mm。

优选地,所述C型梁的结构采用轻量化的减重结构是指根据汽车C型梁的结构受力特点,在整个汽车C型梁的结构中采用主体截面为“工”字型截面,与加强筋组合的整体轻量化加强结构,实现汽车C型梁的轻量化。

进一步优选地,所述中间层上设置有纵向加强筋。

所述纵向加强筋为腰形。

为了改善C型梁的应力大小及应力分布。对C型梁结构提出设计方案,其措施将C型梁整体设计成工字形结构,在C型梁弯曲部位设计加强筋纵筋,C型梁增加加强筋板后,减少C型梁应力大小,改善其应力分布。采用上述改进措施后可以减小C型梁结构尺寸或降低非金属C型梁的受压变形,降低生产成本。

优选地,所述车桥紧固处的螺孔穿过加强筋筋板。

优选地,所述C型梁车桥紧固处筋板的厚度≥50mm。

在C型梁车桥紧固处,筋板加厚设计,将装配C型梁的螺栓孔穿过筋板,增加螺栓孔的强度。

优选地,还包括稳定杆安装块和推力杆安装块,所述稳定杆安装块和推力杆安装块相对梁体中线镜像。

车子上一般安装有两根C型梁,分别称为左C型梁和右C型梁,两根C型梁对称安装。现有技术中稳定杆和推力杆的安装块结构形状不一样,本发明将C型梁上的稳定杆和推力杆的安装位置设计成一样,可做到左右C型梁完全通用,两根C型梁只需要一套模具,减少了模具的投入,同时也只需实验、检测一根C型梁,增加生产效率。

进一步优选地,所述稳定杆安装块和推力杆安装块分别与所述中间层融为一体,稳定杆安装块与所述中间层连接处圆弧过渡,推力杆安装块与所述中间层连接处圆弧过渡。

进一步优选地,所述稳定杆安装块和推力杆安装块之间通过圆弧块连接。

进一步优选地,所述稳定杆安装块及推力杆安装块均包括有与中间层连接的连接块,连接块上设置有两个方形块,方形块上开有与稳定杆或推力杆相适配的安装孔。

优选地,所述高强度无碱无蜡玻璃纤维长30~40mm。

优选地,所述高强度无碱无蜡玻璃纤维长30~50mm。

优选地,所述高强度无碱无蜡玻璃纤维长70~80mm。

优选地,所述PA66选自牌号EPR24、EPR27、EPR32中的至少一种。

优选地,所述塑化剂选自 POE 、9805N中的至少一种。

优选地,所述相容剂选自马来酸酐接枝聚烯烃、马来酸酐接枝聚烯烃弹性体中的至少一种。

优选地,所述抗氧剂选自抗氧剂B225、抗氧剂1098中的至少一种。

优选地,所述润滑剂选自硅酮粉、脂肪酸酰胺类中的至少一种。

本发明还提供了用于制作汽车空气悬架部件的热塑性材料的制备方法,采用以下原料:

尼龙树脂 38~62份;

高强度无碱无蜡玻璃纤维 40~60份;

塑化剂 1~6份;

相容剂 2~7份;

抗氧剂 0~1份;

润滑剂 0.1~1份。

制备方法如下:将尼龙树脂、相容剂、抗氧剂、润滑剂混合均匀,再将混合后的物料加入到双螺杆挤出机中,在熔融挤出的同时将高强度无碱无蜡玻璃纤维、塑化剂从侧料口引入,将挤出的物料经过冷却、风干、切粒,得到所述热塑性材料。

所述尼龙树脂为PA6和PA66中的至少一种,高强度无碱无蜡玻璃纤维长30~100mm。

优选地,所述双螺杆挤出机在工作时的工艺参数为:一区温度为225~245℃,二区温度为245~265℃,三区温度为255~275℃,四区温度为265~285℃,五区温度为255~275℃,六区温度为245-265℃,七区温度为240~260℃,八区温度为240~260℃;机头温度为250~270℃,双螺杆挤出机主机转速310~330转/分钟。

基于高分子材料制作的汽车C型梁的制作方法,采用浇注模压的方法一次成型;所述的浇注模压为制作时先通过浇注将高分子材料注入到汽车C型梁的成型模具中,再通过模压将模具中的高分子材料压紧使得高分子材料致密成型。

本发明具有以下有益效果:

本发明所述的基于高分子材料制作的汽车C型梁,采用高分子材料一体化成型,所述高分子材料制成的C型梁相对金属结构C型梁,工艺简单,价格低廉,最重要的是重量轻,经过检测,本发明所述的C型梁相对金属结构C型梁,质量减轻了三分之二,减重明显,能增强车辆的平稳性,减少能耗。进一步地,为改善应力大小及应力分布,在C型梁梁体设置纵向加强筋。更进一步地,将所述稳定杆和推力杆安装块也与传统的C型梁融为一体,并且设置稳定杆和推力杆安装块相对梁体中线镜像,实现汽车中的两块C型梁一样,可实现互换,减少了模具、检测费用的投入,增加了生产效率。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

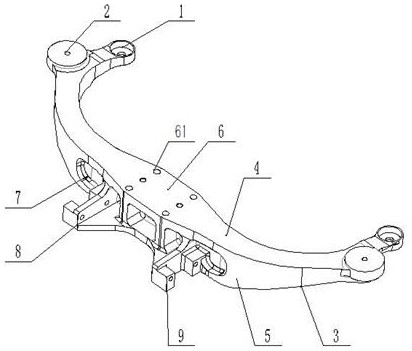

图1是基于高分子材料制作的汽车C型梁立体图示意图。

图2是基于高分子材料制作的汽车C型梁主视图示意图。

图3是图2,C方向的截面图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

实施例1

如图1所示,本实施例提供一种基于高分子材料制作的汽车C型梁,包括梁体、两个减震器支架1和两个空气弹簧安装底座2,所述梁体包括上梁3、下梁4和中间层5,所述C型梁上设置有车桥紧固处6;所述C型梁采用高分子材料一体化制作成型,且C型梁的结构采用轻量化的减重结构。

所述高分子材料主要由以下原料制备而成:

尼龙树脂 38~62份;

高强度无碱无蜡玻璃纤维 40~60份;

塑化剂 1~6份;

相容剂 2~7份;

搞氧剂 0~1份;

润滑剂 0.1~1份;

其中,所述尼龙树脂为PA6和PA66中的至少一种,高强度无碱无蜡玻璃纤维长30~100mm。

所述PA66选自牌号EPR24、EPR27、EPR32中的至少一种。

所述塑化剂选自 POE 、9805N中的至少一种。

所述相容剂选自马来酸酐接枝聚烯烃、马来酸酐接枝聚烯烃弹性体中的至少一种。

所述抗氧剂选自抗氧剂B225、抗氧剂1098中的至少一种。

所述润滑剂选自硅酮粉、脂肪酸酰胺类中的至少一种。

所述C型梁的结构采用轻量化的减重结构是指根据汽车C型梁的结构受力特点,如图3所示的剖面线标记处,在整个汽车C型梁的结构中采用主体截面为“工”字型截面,与加强筋组合的整体轻量化加强结构,实现汽车C型梁的轻量化。

所述中间层5上设置有纵向加强筋7。

所述车桥紧固处6的螺孔61穿过加强筋筋板。

所述C型梁车桥紧固处筋板的厚度≥50mm。

还包括稳定杆安装块8和推力杆安装块9,所述稳定杆安装块8和推力杆安装块9相对梁体中线镜像。

所述稳定杆安装块8和推力杆安装块9分别与所述中间层5融为一体,如图1所示,稳定杆安装块8与所述中间层5连接处圆弧过渡,9推力杆安装块与所述中间层5连接处圆弧过渡。

所述稳定杆安装块8和推力杆安装块9之间通过圆弧块10连接。

如图1所示,所述稳定杆安装块8及推力杆安装块9均包括有与中间层5连接的连接块,连接块上设置有两个方形块,方形块上开有与稳定杆或推力杆相适配的安装孔。

本实施例所述的梁体、两个减震器支架1、两个空气弹簧安装底座2、稳定杆安装块8和推力杆安装块9设置成一体,采用浇注模压的方法一次成型;所述的浇注模压为制作时先通过浇注将高分子材料注入到汽车C型梁的成型模具中,再通过模压将模具中的高分子材料压紧使得高分子材料致密成型。所述高分子材料采用高强度无碱无蜡玻璃纤维材料,力学性能优于钢结构C型梁,且质量轻,成本低。一体化成型的零件,工艺简单。为改善应力大小及应力分布,在C型梁梁体设置纵向加强筋。将所述稳定杆和推力杆安装块也与传统的C型梁融为一体,并且设置稳定杆和推力杆安装块相对梁体中线镜像,实现汽车中的两块C型梁一样,可实现互换,减少了模具、检测费用的投入,增加了生产效率。

实施例2

基于高分子材料制作的汽车C型梁的制作方法,采用实施例1所述的高分子材料切粒后,经熔融、浇注模压成型。所述浇注模压成型采用浇注模压的方法一次成型;所述的浇注模压为制作时先通过浇注将高分子材料注入到汽车C型梁的成型模具中,再通过模压将模具中的高分子材料压紧使得高分子材料致密成型;模压的工艺条件为温度145-150℃,压力35-40MPa,时间逐步升压后,达到设定压力,保压30-50分钟。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

- 基于高分子材料制作的汽车C型梁及其制作方法

- 基于高分子材料制作的汽车均衡梁