一种多层功能结构和耐久稳定的电可充空气电极及其制造方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于新能源材料技术领域,涉及一种电可充的空气电极及其制造方法,尤其涉及一种多层功能结构和耐久稳定的电可充空气电极及其制造方法。

背景技术

开发高比能量密度金属空气电池是配合国家积极推进金属空气电池研究和工程化开发等领域的需求。金属空气电池主要包括锌空气、铝空气、镁空气和锂空气电池,它们比能量密度高、资源丰富(除金属锂资源外)、价格低、无毒无污染,且发挥了氢燃料电池的众多等优点,是当前国内外研究新型能源电池的热点,其中空气电极结构的设计与制造和催化剂的选择等依旧是研究中的关键问题。

空气电极是金属空气电池的核心组件,其结构特性对金属空气电池的性能起了重要和关键的作用,空气电极的特性不但决定金属空气电池的动力学性能,而且决定金属空气电池的充放电效率和电池的寿命。电可充和稳定循环是目前金属空气电池的主要瓶颈,开发高效和耐用的电可充空气电极是攻克这一瓶颈的关键。因此,设计和制造耐用的电可充空气电极对开发高性能金属空气电池和氢燃料电池的实际应用具有较大的社会效益和经济意义。

CN106784896A公开了一种锌空气电池用过渡金属氧化物高分散掺杂多孔碳催化剂,是采用过渡金属氧化物(FexCoyNizO纳米颗粒)作为双功能催化活性成分,利用低价糖类作为催化剂基底碳的来源。在催化剂的制备过程中,先把过渡金属离子均匀的分散在粘性糖类溶液中,后加入过量碱性氢氧化物,再经过在真空或惰性气体保护下高温碳化,最后使过渡金属氧化物FexCoyNizO纳米颗粒均匀地分散在多孔、高比表面积的碳载体中。与其它金属氧化物双功能催化剂相比(如CN109802150A、ACS Energy Lett.2018,3,1183-1191等),该技术避免了使用价格昂贵的碳纳米管、石墨烯或者碳纤维为催化剂载体,解决降低催化剂载体原材料成本,有助于规模化生产。但在电流密度为10mA/cm

CN110247073A公开了一种电可充锌空气电池正极催化剂及其制备方法。为了提高金属氧化物催化活性,该方案在FeNi

CN107768688A公开了一种气体扩散催化电极及其制备方法和在可充锌空气电池中的应用。该技术是把天然鳞片石墨与黏合剂和溶剂混合浆料布施于多孔金属基体上,烘干得到石墨复合电极。复合电极经电化学氧化剥离天然鳞片得到石墨微片,再在石墨微片上电沉积金属锰氧化物催化剂,气体扩散电极防水透气膜粘贴在多孔金属基底的另一面。该发明所述的气体扩散电极虽成本低、使用非贵金属锰氧化物材料、制备工艺简单。但该技术实验结果也未很好地解决金属锌空气电池的充放电催化活性和长期循环稳定性。

CN108630947A公开了一种可充式锌-空气电池的硫化钴/碳纳米催化剂的制备方法。该技术报道了硫化钴/碳纳米复合材料具有纳米尺寸效应、 高的多孔性, 硫化钴与碳材料结合紧密且能够协同催化。该复合材料在电池的充放电过程中表现出良好的催化特性和可逆性。但所述的催化特性和良好可逆性,只是在低电流密度10mA/cm

OER反应产生较高的过电位引发催化剂载体碳基材料的电化学氧化腐蚀 (C+6OH

CN105098292A公开了一种水平式三电极电化学可充的锌空气电池。采用了氧气析出反应电极与氧气还原反应电极,即使用两个正极,并与金属锌负极构成三个电极的锌空气电池体系。该方法虽然可以避免充电时氧气析出反应电极产生的氧气和水汽在氧气还原反应电极内部积聚,防止对其物理结构的破坏,提高空气电极的循环寿命。而且也有文献提出采用二个正极方法改善电池循环稳定性(如

此外还有众多相关研究,但综合而言,现有技术中基本上存在如下几点缺陷:

(1)现有电可充空气电极往往存在电极结构缺陷,通常氧气析出和氧气还原反应在同一催化区,充电时电极内部气体扩散通道易被淹没,电极内部的气/固/液三相界面疏水/亲水比例平衡与多孔结构被损坏,导致氧气还原(ORR)催化性能退化快。

(2)氧气析出反应(OER)产生较高的过电位,特别在稍高电流密度(≧20mA/cm

(3)现有电可充空气电极技术仅在电流密度(5-10mA/cm

发明内容

本发明的目的是克服已有技术的缺陷,提供一种多层功能结构和耐久稳定的电可充空气电极及其制造方法,以解决现有空气电极在高电流密度下反复充放电循环稳定性等问题。

本发明是通过下述技术方案实现的:

一种多层功能结构和耐久稳定的电可充空气电极,包括依次叠置的:亲水的OER复合催化层、亲/疏水两性的ORR催化层、集流体层、防水气体扩散层;

所述的OER复合催化层为OER催化剂和第一集流体的复合材料层,且不含任何碳材料;所述OER催化剂为基于非贵金属过渡金属的:氧化物、氢氧化物或其他化合物中的一种或多种的混合;

所述ORR催化层的组份包括ORR催化剂、活性碳和高分子粘接剂;所述ORR催化剂是基于非贵金属过渡金属的:氧化物、氢氧化物或其他化合物中的一种或多种的混合;

所述防水气体扩散层是由憎水性高分子材料构成或由有机粘接剂与憎水性碳复合构成。

上述技术方案中,进一步的,所述OER复合催化层呈多孔分布结构(即在催化层上人为开孔),开孔面积与催化层几何面积比为1:30-1:85,开孔结构有利于充电时在OER和ORR催化层界面产生的氧气逸出和液固间质量传递;OER复合催化层厚度为0.25-0.60毫米;ORR催化层厚度为0.8-1.2毫米,且其中按体积比计40-60%为亲水结构、60-40%为疏水性结构,以达到气固液三相平衡稳定分布。

进一步的,OER复合催化层中OER催化剂的负载量为4-80mg/cm

进一步的,所述OER复合催化层可以采用烧结法制得,所述烧结法为:

将OER催化剂前驱体材料溶解形成溶液,其中非贵金属过渡金属离子浓度为0.5-3.0M,将第一集流体清洗去除油脂后,浸渍于上述溶液中,之后在200-400℃烧结30-180分钟,重复上述浸渍、烧结过程1-2次;获得OER复合催化层。

进一步的,所述OER复合催化层也可以采用涂膏法制得,所述涂膏法包括:

将OER催化剂前驱体材料溶解形成溶液,其中非贵金属过渡金属离子浓度为0.1-0.5M,调节pH为8至11,将沉淀物清洗干燥后,与粘合剂、乙醇混合搅拌至膏状;将所得膏状物均匀涂于清洗并去除油脂后的第一集流体上,干燥,获得OER复合催化层。

进一步的,所述ORR催化层中ORR催化剂的负载量为不超过20.0mg/cm

进一步的,按质量百分比计,所述ORR催化层的组成如下:

不超过20wt% ORR催化剂、60-80wt%活性碳、0-10wt%导电添加剂、10-30wt%高分子粘接剂;其中活性碳可以选自卡博特-XC-72R碳黑、卡博特-XC-72碳黑、BP2000碳黑、乙炔黑中一种或多种的混合,导电添加剂可以选自导电石墨粉、碳纳米管、石墨烯中的一种多种混合,优选为价格低廉的导电石墨粉,高分子粘接剂可以为聚四氟乙烯、聚偏氟乙烯、丁苯橡胶、氟化乙烯丙烯中的一种或多种混合,优选为聚四氟乙烯。

进一步的,所述ORR催化层的制备包括如下:

(1)将ORR催化剂前躯体材料溶解形成溶液,加入活性碳,混合均匀,调节溶液pH值,直至金属离子沉淀,或者上述调节溶液pH值后转移至水热反应釜进行反应,过滤获得产物,洗涤、干燥,获得碳复合催化剂;或者,在获得上述产物后再将其在280-350℃下烧结,获得碳复合催化剂;

(2)向上述碳复合催化剂中加入蒸馏水,蒸馏水与碳复合催化剂的重量比为80-160:12,搅拌使分散均匀;

(3)向高分子粘接剂中加入蒸馏水,蒸馏水与高分子粘接剂的重量比为80-120:6,搅拌形成水溶液;

(4)把步骤(2)和步骤(3)获得的样本混合,磁搅拌30-40分钟后,再超声30-40分钟,使分散均匀,得到混合溶液;

(5)将上述混合溶液放置于烘箱,在250-330℃温度下恒温蒸发干燥1-3小时,,自然冷却至室温后取出;用高速打碎机将其打碎至30-100微米,加入导电碳粉和发孔剂,再用高速打碎机混合均匀;

(6)在步骤(5)获得的混合粉未中加入有机溶剂,搅拌至形成膏状物泥团;所述的有机溶剂选自煤油、丁醇、异丙醇、丙醇、乙醇中的一种或多种混合;

(7)将步骤(6)的膏状物泥团采用热辊压工艺技术,热辊压时温度为25-60℃,进行多次滚压至片状,制成薄片,获得ORR催化层。

进一步的,所述的集流体层选用的材料与所述第一集流体可以相同也可以不同,均选自泡沫镍、镍网、不锈钢网、镀镍不锈钢网,厚度为0.1-1.0mm,优选厚度为0.3-0.5mm。

进一步的,所述的防水气体扩散层由45~60wt%乙炔黑和40~55wt%高分子粘接剂组成。其中高分子粘接剂选自聚四氟乙烯、聚偏氟乙烯、丁苯橡胶、氟化乙烯丙烯中的一种或多种混合,优选为聚四氟乙烯。

进一步的,所述空气电极的制备方法包括:

将OER复合催化层、ORR催化层、集流体层和防水气体扩散层依次叠加组装,在60-100℃、60-120大气压力下,持压2-20分钟,形成初级空气电极;然后在280-330℃、氮气气氛下退火处理,烧结成多孔结构,再在防水气体扩散层未覆盖侧叠加气体分散层,获得具有双向反应功能的多层功能结构和耐久稳定的电可充空气电极。

更进一步的,所述气体分散层可以为聚四氟乙烯薄膜或聚四氟乙烯布或憎水性碳布,优选为聚四氟乙烯薄膜。

本发明的有益效果是:

(1)本发明通过结构设计,使得氧气析出反应(OER)层在电极与电解液接触的二相亲水反应催化区,在较高电流密度(≧20mA/cm

(2)本发明通过合成OER复合催化层,在多孔金属基体复合低过电位的OER催化剂,可以有效增加电子导电性,降低OER反应的极化电位,消除碳载体电化学氧化腐蚀和防止ORR催化剂氧化溶解或相变。

(3)采用本发明设计的复合型催化剂(OER催化层、ORR催化层)以及新型结构电可充空气电极,可以在较高电流密度(≧20mA/cm

附图说明

图1a为使用CoO/N-CNT ORR和FeNi-LDH/CNT OER混合催化剂为阴极催化剂的可充Zn-air电池在电流密度5mA/cm

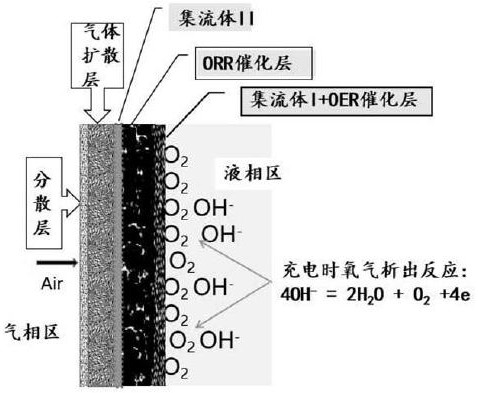

图2为本发明的多层功能结构和耐久稳定的电可充空气电极结构示意图。

图3为共沉积形成的二元Ni-Co和三元Ni-Co-Fe-LDHs OER催化剂XRD衍射图谱。

图4a、图4b为共沉积形成的NiCo

图5为烧结形成的二元NiCo

图6为在室温1N氢氧化钾溶液OER 线性扫描曲线(LSV)(扫速为2mV/s,电极暴露于电解液的几何反应面积为1cm

图7为在室温6N氢氧化钾溶液OER稳定极化曲线(未修正iR电压降)。

图8为在室温6NKOH溶液,空气中氧气为反应物,空气电极ORR过电位随放电电流密度变化曲线,电极暴露于电解液面积为12平方厘米。

图9中上方黑色曲线是在室温6NKOH溶液,30毫安/每平方厘米电流密度下,空气电极放电和充电电位随循环变化曲线,放电和充电各1小时,空气中氧气为反应物。下方红线是放电和充电电流随循环变化曲线。电极暴露于电解液面积为12平方厘米。

图10中上方黑色曲线是在室温6NKOH溶液,20毫安/每平方厘米电流密度下,空气电极放电和充电电位随循环变化曲线,放电和充电各5小时,空气中氧气为反应物。下方红线是放电和充电电流随循环变化曲线。电极暴露于电解液面积为12平方厘米。

图11中上方黑色曲线是在室温6NKOH溶液,20毫安/每平方厘米电流密度下,空气电极放电和充电电位随循环变化曲线,放电和充电各10小时,空气中氧气为反应物。下方红线是放电和充电电流随循环变化曲线。电极暴露于电解液面积为12平方厘米。

具体实施方式

下面结合附图和具体实例对本发明内容做进一步的详细说明。

本发明的多层功能结构和耐久稳定的电可充空气电极的结构可参见图2,其依次包括OER催化剂与集流体I形成的OER复合催化层、ORR催化层、集流体II、防水气体扩散层(GDL)和气体分散层;其中,OER复合催化层具有高效氧气析出反应催化特征,在充电时发生氧气析出反应; ORR催化层具有氧气还原反应催化特征,在放电时发生氧气还原反应;防水气体扩散层具有反应气体可自由扩散和防止液体通过的功能;气体分散层具有气体分散、控制扩散气体的湿度和防止液体渗透的功能;集流体具有优良的电子传导性。

在本发明的结构中,OER复合催化层设置在电极与电解液接触的二相亲水反应催化区;ORR催化层在电极内部,一侧与气体扩散层相连,另一侧与OER复合催化层相连;集流体II在ORR催化层与防水气体扩散层之间;气体分散层在电极与空气接触的一侧,防水气体扩散层在ORR催化层与气体分散层之间。

上述电可充空气电极的制备过程可以如下:

制备OER复合催化层,可以采用烧结法或者涂膏法:

1.1.烧结法

(1)称取非贵金属过渡金属盐化合物、氧化物或氢氧化物于一个试剂烧瓶中,加入蒸馏水或其他溶剂形成溶液,控制非贵金属过渡金属离子总浓度为0.5-3.0M,优选浓度为1.0-2.0M。

(2)集流体I在丙酮溶液经超声波清洗除油脂后,浸渍上述溶液,后在200-400℃下烧结,优选温度为250-300℃,烧结时间30-180分钟,优选时间为60-120分钟,重复1-2次烧结过程,形成表观均匀的OER复合催化层。

1.2.涂膏法

1)称取非贵金属过渡金属盐化合物、氧化物或氢氧化物于一个试剂烧瓶中,加入蒸馏水或其他溶剂形成溶液,控制非贵金属过渡金属离子浓度为0.1-0.5M,优选浓度为0.1-0.3M。在室温磁搅拌下用氨水调节溶液pH值,再用氢氧化钾滴加至pH值11,并继续磁搅拌混合均匀,沉淀物经过滤并用蒸馏水洗涤除去其它离子,80℃干燥后,得催化剂。之后可以直接进行下一步或者先在温度250-400℃进行热处理后再进行下一步。

2)称取一定量上述催化剂、粘合剂和乙醇混合搅拌至成膏状物。

取集流体I在丙酮溶液经超声波清洗除油脂后,将膏状物均匀涂于集流体I,在120℃真空箱干燥,形成OER复合催化层。

制备ORR催化层:

(1) 将ORR催化剂前驱体材料溶解形成溶液,加入活性碳混合均匀,用氨水调节溶液pH值,至金属离子发生沉淀,磁搅拌混合均匀后,离心分离过滤产品并用蒸馏水洗涤除去其它离子;或在用氨水调节pH值后,转移至水热反应釜进行反应,过滤产品并用蒸馏水洗涤除去其它离子,干燥,制得基于过渡金属氢氧化物的碳复合催化剂,或者将得到的产物再在280-350

(2)向制得的碳复合催化剂中加入蒸馏水,蒸馏水与碳复合催化剂的重量比为80-160:12,优选重量比为120:12;磁搅拌30-40分钟,使分散均匀;

(3)称取高分子粘接剂于烧杯中,加入蒸馏水,蒸馏水与高分子粘接剂的重量比为80-120:6,优选重量比为100:6;磁搅拌30-40分钟形成水溶液;

(4)把步骤(2)和步骤(3)所得样本混合于一个烧杯中,磁搅拌30-40分钟后,再超声30-40分钟,使均匀分散,得到混合溶液;

(5)将得到的混合溶液放置于烘箱,在250-330

(6)将步骤(5)混合粉未于烧杯中,加入有机溶剂(选自煤油或丁醇或异丙醇或丙醇或乙醇或以上任意多者混合物,优选为异丙醇),不断搅拌,直至混合物形成膏状物泥团;

(7)将步骤(6)的膏状物泥团通过热辊压工艺技术制作ORR催化层:在温度为25-60

制备防水气体扩散层:

(1)称取表面积为80m

(2)加入重量百分比60%的聚四氟乙烯悬浮液体, 按聚四氟乙烯悬浮液体重量对乙炔黑与无水乙醇混合重量比7-12:100比例加入,优选重量比为9.0-10:100, 在继续搅拌下至膏状物;

(3)把步骤(2)的膏状物,在温度为40-60

制备空气电极:

将OER复合催化层、ORR催化层、集流体II和防水气体扩散层依次叠加组装,在60-100

以下结合具体实例说明本发明的方案及效果。

实施例1

OER催化剂及涂膏法制备OER复合催化层:

称取硝酸镍、硝酸钴(或者和硝酸铁)溶于25毫升的无水乙醇形成溶液并磁搅拌,控制总金属离子浓度为0.6-1.0M,其中:镍与钴离子浓度比为2.5:5.0,或镍、钴与铁离子浓度比为2.5:4.5:0.5,在混合溶液中滴加0.6N 60毫升氨水至pH值8-9范围,并继续磁搅拌混合均匀,共沉淀物经过离心分离、过滤并用蒸馏水洗涤除去其它离子,80℃干燥后,得多元过渡金属氢氧化物复合催化剂。X射线结果见图3,结构分析表明二元Ni-Co和三元Ni-Co-Fe氢氧化物催化剂具有类水滑石层状氢氧化物结构,由α相的(003),(006),(012)特征峰的层状双氢氧化物LDH结构构成,晶面(003)d间距在7.8-8.05Å之间。与β相氢氧化物比较,α相有较大晶面间距,大电流充放电时有利于离子与水分子传递和扩散。扫描电镜分析结果显示二元氢氧化物由厚度为3-5纳米,长为50-100纳米片构成,如图4a、图4b所示。 取经研磨的0.8g上述多元金属氢氧化物催化剂细粉与乙醇混合,滴加0.75g 30wt%的聚四氟乙烯乳液并混合搅拌至成膏状物。取尺寸3.0*5.5*0.15cm金属泡沫镍在丙酮溶液经超声波清洗除油脂后,将上述膏状物均匀涂于泡沫镍上,经120℃真空干燥后,形成OER复合催化层。

实施例2

OER催化剂及烧结法制备OER复合催化层:

取尺寸为3.0*5.5*0.15cm的多孔三维结构的金属泡沫镍为电流收集体,在丙酮溶液经超声波清洗30分钟,经稀盐酸腐蚀1分钟和蒸馏水冲洗3次后,浸渍在含有镍和钴离子的溶液中,其中镍与钴离子浓度比为1:(2-X)(0≤X≤2),或浸渍在含有镍、钴和铁离子的乙醇混合溶液中,其中镍、钴与铁离子浓度比为1:(2-X):X(0.1≤X≤2);溶液中总金属离子的浓度为2.0M;泡沫镍浸渍于上述混合离子溶液后,在300℃下烧结40分钟,反复浸渍和烧结2次,获得OER复合催化层,其中催化剂的负载量在8-12mg/cm

OER催化性能测试评估:

将实施例1、2所制得的两种OER复合催化层分别在10大气压下压制成电极,在无活性材料的电极一面(对于烧结法制得的OER复合催化层任一面都行)以及金属镍引线上用环氧树脂密封以避免与电解液接触,电极在室温1N氢氧化钾溶液浸泡半小时后,用线性扫描LSV曲线(扫速为2mV/s)评估材料的OER 催化活性。从图6可见,涂膏法(也可称为共沉积法)得到的三元NiCo

图7是在6N氢氧化钾溶液和高电流密度下用稳定法测量的OER极化曲线,测试结果表明含铁的三元氢氧化物显示较低过电位,共沉积法得到的含铁的三元NiCo

实施例3

OER催化剂及OER复合催化层制备方法与实施例1的制备方法相同。

ORR催化剂及ORR催化层制备过程如下:

称取2.19g硝酸镍、4.38g硝酸钴溶于150mL无水乙醇溶液中并在室温磁搅拌混合均匀,称取12g卡博特XC-72活性碳并加入溶液中磁搅拌混合均匀,用0.6M氨水调节溶液pH值至8,并用0.5M KOH溶液滴加至pH值12,磁搅拌混合均匀后,分离过滤产品并用蒸馏水洗涤除去其它离子,在80℃干燥后,在温度300度下烧结2小时,取出经高速粉碎机打磨,称取其混合物及蒸馏水按重量比12:100,称取60wt%聚四氟乙烯乳液及蒸馏水按重量比6:100,分别磁搅拌30分钟,然后混合磁搅拌30分钟,再超音波混合30分钟,然后在烘箱280℃干燥2小时后,用高速粉碎机破碎至30-100微米,再用高速搅拌机搅拌2分钟。得到的混合物加入异丙醇溶剂,制成膏状物,后在温度为35

防水气体扩散层的制备:

取表面积为80m

空气电极的制备:

将防水气体扩散层、电流集流网、ORR催化层、OER复合催化层依次叠加,然后在80

性能测试:

上述空气电极以空气中的氧气为反应物,在6N氢氧化钾溶液和5-100mA/cm

实施例4

OER催化剂及OER复合催化层制备方法与实施例2相同。

ORR催化剂及ORR催化层、防水气体扩散层、空气电极的制备过程均与实施例3制备过程相同。

空气电极OER和ORR电可充循环性能测试:在室温和6N氢氧化钾溶液下,以空气中氧气为电极反应物,在20mA/cm

实施例5

OER催化剂及OER复合催化层制备方法与实施例1制备方法相同。

ORR催化剂及催化层制备过程如下:

称取1.83g两个结晶水的草酸钴和1.79g两个结晶水的草酸亚铁溶于125mL蒸馏水和30mL无水乙醇中,并在室温磁搅拌和超音波混合均匀,称取24g卡博特XC-72活性碳加入溶液中磁搅拌混合均匀,用氨水调节溶液至pH值10,并在80℃下磁搅拌回流10小时,后转移至水热反应釜在180℃恒温反应10小时,抽滤产品并用蒸馏水洗涤除去其它离子,在80℃干燥后,在320℃下烧结2小时,取出经高速粉碎机打磨,称取其混合物及蒸馏水按重量比12:100,称取60%wt聚四氟乙烯乳液及蒸馏水按重量比6:100,分别磁搅拌30分钟,然后混合磁搅拌30分钟,再超音波混合30分钟,然后在烘箱280℃干燥2小时后,用高速粉碎机破碎至30-100微米,再用高速搅拌机搅拌2分钟。得到的混合物加入异丙醇溶剂,制成膏状物,后在温度为35

气体扩散层和空气电极的制备过程分别与实施例3制备过程相同。

空气电极OER和ORR反应循环性能测试:在室温和6N氢氧化钾溶液下,以空气中氧气为电极反应物,在20mA/cm

- 一种多层功能结构和耐久稳定的电可充空气电极及其制造方法

- 一种多层功能结构和耐久稳定的电可充空气电极及其制造方法