线束及线束的装配结构

文献发布时间:2023-06-19 09:54:18

技术领域

通过本说明书公开的技术涉及线束及线束的装配结构。

背景技术

例如,作为搭载于车辆的车辆用座椅内所布设的线束,已知日本特开2006-327424号公报(下述专利文献1)记载的线束。该线束布设于座面、座椅靠背内,在设置于车辆用座椅的电气设备与电力供给源之间进行连接。

现有技术文献

专利文献

专利文献1:日本特开2006-327424号公报

发明内容

发明要解决的课题

但是,上述的线束例如通过将捆扎有多条电线的电线束用波纹管等外装构件覆盖而构成。因此,在将这样的线束布设于座椅内的骨架的情况下,除了将骨架覆盖的垫等,还需要在座椅内确保将线束布设于骨架外周的区域,因此座椅会大型化。尽管如此,但是在不将电线束用外装构件覆盖的情况下,通过电线束和垫等其他构件滑动,从而电线会磨耗。

在本说明书中,公开一种抑制座位大型化并且抑制电线磨耗的技术。

用于解决课题的方案

通过本说明书公开的技术是一种线束,装配到搭载于车辆的座位的骨架,所述线束具备:电线,将芯线用绝缘包覆部覆盖;和片状的底基材,具有供多条所述电线排列固定的装配面,在所述底基材的所述装配面中的与配置有多条所述电线的部分不同的部分的一部分设置有骨架固定部,所述骨架固定部以将所述底基材的所述装配面片配置于所述骨架侧的状态固定于所述骨架。

另外,通过本说明书公开的技术是与骨架一体化的线束的装配结构,具备:搭载于车辆的座位的骨架;电线,将芯线用绝缘包覆部覆盖;以及片状的底基材,具有供多条所述电线排列固定的装配面,所述底基材的所述装配面中的与配置有多条所述电线的部分不同的部分的一部分以将所述底基材的所述装配面配置于所述骨架侧的状态固定于所述骨架。

根据这样的结构的线束,因为多条电线排列固定于底基材上,所以与将多条电线捆扎固定的情况相比,能够使线束薄型化,能够抑制座位大型化。另外,当线束装配固定于骨架时,多条电线成为被底基材从外侧覆盖的状态,能够防止电线和其他构件滑动。由此,能够防止电线磨耗而损伤。

但是,作为使线束薄型化的方法,考虑使用扁形电缆的方法。但是,在使用扁形电缆的情况下,扁形电缆和其他构件滑动,结果是扁形电缆由于磨耗而损伤。

但是,根据如上述的结构,因为底基材配置于电线的外侧,所以在线束和其他构件滑动的部位非常有效。

通过本说明书公开的线束也可以为以下结构。

也可以为如下结构,所述底基材在所述座位中形成为沿着多条所述电线的布线路径的形状。

根据这样的结构,只是将固定有电线的底基材固定于骨架,就能够将多条电线配置于电线的布线路径。因此,与一边将线束布设于座位一边固定的情况相比,能够提高将线束装配于骨架的装配作业性。

另外,在多条电线中的一部分电线分支的布线路径的情况下,因为底基材分支地布设电线,所以与例如设置装配中继连接器进行分支的部分的扁形电缆相比,能够使线束小型化。

也可以为如下结构,进一步具备盖基材,所述盖基材以与所述底基材一起夹着多条所述电线的方式固定于所述底基材的所述装配面侧的一部分。

根据这样的结构,能够利用盖基材保护电线的与底基材侧相反的一侧。由此,在对装配于骨架之前的状态的线束进行搬送等的情况下,能够防止如下:其他构件与电线接触、或者其他线束与电线接触,从而电线由于磨耗而损伤。

也可以为如下结构,所述盖基材形成为在固定于所述底基材时与所述底基材的外形适合的形状,所述骨架固定部通过所述盖基材固定于所述骨架。

例如,在盖基材比底基材大的情况下,盖基材从底基材的外形向外方突出,线束会大型化。但是,根据上述的结构,因为盖基材形成为与底基材的外形适合的形状,所以能够防止盖基材从底基材的外形向外方突出,能够抑制线束大型化。

另外,能够利用盖基材将底基材的骨架固定部加强,能够提高线束向骨架固定的固定强度。

也可以为如下结构,所述盖基材利用与所述底基材同种的片状构件形成。

根据这样的结构,能够利用与底基材同种的片状构件保护电线的与底基材侧相反的一侧,所以与利用与底基材不同的种类的构件形成盖基材的情况相比,能够减少构件的种类,能够抑制线束的制造成本增加。

也可以为如下结构,所述盖基材利用具有刚性的树脂制的板状构件形成。

根据这样的结构,能够构成保持形状的线束。也就是说,能够使保持形状的线束沿着座椅骨架装配,所以能够进一步提高装配作业性。

也可以为如下结构,所述座位具有座面部和靠背部,所述靠背部能够以设置于所述座面部的转动轴为支点转动地被支承,所述底基材具有:第1底部,沿着所述座面部的所述骨架和所述靠背部的所述骨架配置;和第2底部,配置于所述座面部的所述骨架与所述靠背部的所述骨架之间,所述盖基材固定于所述第1底部。

根据这样的结构,即使是靠背部以旋转轴为支点转动的情况,也因为在第2底部没有装配盖基材,所以能够使线束追从靠背部的转动。由此,能够提高线束的装配作业性,并且能够将该线束适用于靠背部转动的座位。

也可以为如下结构,在所述底基材固定于所述骨架前的状态下所述第1底部通过使所述第2底部折弯而能够折叠。

在如上述的结构那样可维持在座位的骨架装配的线束的形状的情况下,在装配于座位的骨架之前的状态下,有可能由于线束体积增大而难以处理。

但是,根据上述的结构,能够使第2底部折弯而将第1底部折叠,所以与折叠前的状态相比,能够抑制线束体积增大,能够使线束的搬送作业容易。

发明效果

根据通过本说明书公开的技术,能够抑制座位大型化,并且能够抑制电线磨耗。

附图说明

图1是从斜前方观看实施方式1的线束固定于座面框架及靠背框架的状态的立体图。

图2是从斜后方观看实施方式1的线束固定于座面框架及靠背框架的状态的立体图。

图3是从斜下后方观看实施方式1的线束固定于座面框架及靠背框架的状态的立体图。

图4是示出在图3中的靠背框架布设有多条电线的状态的主要部分放大图。

图5是示出在图3中的座面框架布设有多条电线的状态的主要部分放大图。

图6是示出实施方式1的线束固定于座面框架及靠背框架的状态的主视图。

图7是示出实施方式1的线束固定于座面框架及靠背框架的状态的后视图。

图8是图6的VIII-VIII线剖视图,是示出实施方式1的线束固定于座面框架及靠背框架的状态的侧视图。

图9是图8中的座面框架与靠背框架之间的放大图。

图10是图8中的配置于靠背部的线束的放大图。

图11是示出将实施方式1的线束装配于座面框架及靠背框架前的状态的立体图。

图12是从斜前方观看折叠状态的线束的立体图。

图13是折叠状态的线束的俯视图。

图14是折叠状态的线束的主视图。

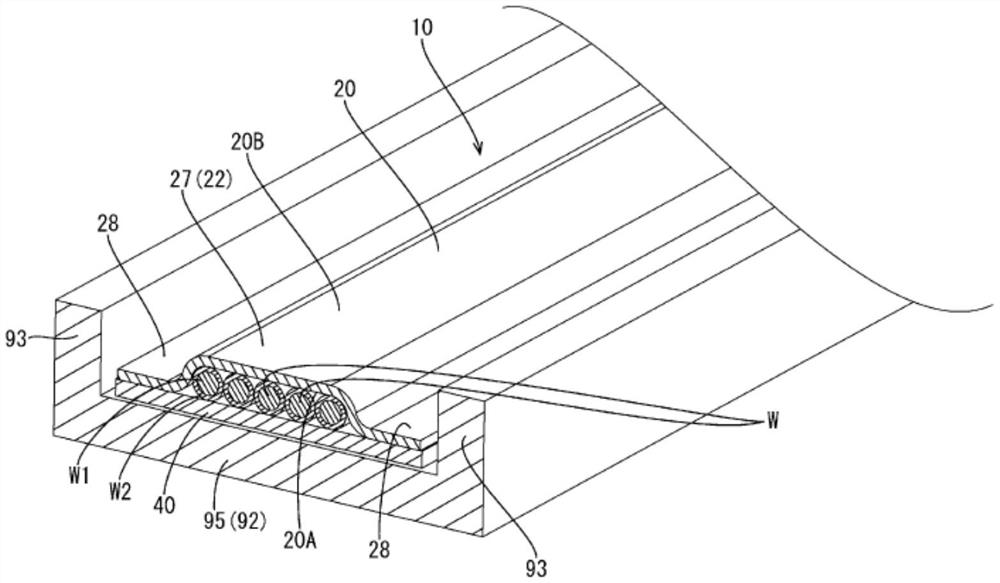

图15是示出将实施方式1的线束固定于靠背框架的状态的立体剖视图。

图16是示出将实施方式1的线束固定于靠背框架的状态的剖视图。

图17是示出将实施方式2的线束固定于靠背框架的状态的立体剖视图。

图18是示出将实施方式2的线束固定于靠背框架的状态的剖视图。

图19是示出将实施方式3的线束固定于靠背框架的状态的立体剖视图。

图20是示出将实施方式3的线束固定于靠背框架的状态的剖视图。

具体实施方式

<实施方式1>

参照图1至图16对本说明书公开的技术中的实施方式1进行说明。

本实施方式例示如下线束10:其布设到搭载于车辆的车辆用的座位80,设置于从车辆的未图示的地板部延伸的多芯电缆C的顶端,与设置于座位80的未图示的电气设备连接。

如图1所示,座位80具有乘客能就座的座面部81、和用于使就座在座面部81的乘客的后背依靠的靠背部91。

座面部81呈大致矩形,在座面部81的后端部设置有靠背部91。另外,座面部81具有金属制的座面框架(“骨架”的一例)82,针对该座面框架82装配固定线束10的一部分并一体化,并且装配由聚氨酯发泡体构成的未图示的座垫,这些被未图示的座套覆盖,从而构成座面部81。

如图1至图3所示,座面框架82呈如下形态:在形成为大致矩形平板的框状的框状部83的左右方向大致中央部架设有在前后方向延伸的平板状的梁部84。座面框架82通过具有刚性的金属形成,在座面框架82的所有的缘部设置有朝向下表面突出的突出缘部85。

在座面框架82上组装有未图示的座垫,如图3及图5所示,在座面框架82的下表面中的突出缘部85之间装配线束10的一部分。另外,如图3所示,在座面框架82中的梁部84的前后方向大致中央部被导入从车辆的地板部朝向座位80延伸的多芯电缆C。

多芯电缆C通过将多条电线W由外包覆部C2包覆而构成,由外包覆部C2包覆的各电线W通过将具有导电性的金属制的芯线W1由合成树脂制的绝缘包覆部W2包覆而构成。

如图1所示,靠背部91具有金属制的靠背框架(“骨架”的一例)92。靠背框架92通过具有刚性的金属形成,在靠背框架92的所有的缘部设置有朝向后方突出的突出缘部93。另外,在靠背框架92装配固定在座面部81的座面框架82所固定的线束10的一部分并一体化,并且装配由聚氨酯发泡体构成的未图示的靠背垫,这些被未图示的靠背套覆盖,从而构成靠背部91。

另外,如图1至图3、图6至图8所示,靠背部91能够以设置于座面部81的后端部的自动调节机构的一部分即在左右方向延伸的转动轴R为支点转动,在靠背部91的上部设置有支承乘客的头部的头枕部94。

因此,自动调节机构的转动轴R遍及座面部81和靠背部91而设置。

另外,靠背框架92构成为具备:框架主体95,形成为在上下方向稍长的大致矩形平板的框状;头框架96,设置于框架主体95的上部;以及一对侧部框架97,在框架主体95的左右方向两侧设置成平板状。

如图8所示,框架主体95形成为随着朝向下方而朝向前方弯曲的形态,在框架主体95的比上下方向大致中央部稍微靠上的位置,如图6至图8所示,设置有将框架主体95在左右方向笔直地相连的支承框架98。

头框架96是头枕部94的框架,呈大致三角平板状,与框架主体95的上端部设置成一体。

如图1所示,一对侧部框架97呈从框架主体95的下半部的侧缘朝向前方突出的形态。在一对侧部框架97的下端部,在板厚方向插通有座面部81的转动轴R,靠背框架92以该转动轴R为支点转动。

另外,在框架主体95及头框架96的前表面组装有未图示的靠背垫,在框架主体95的后表面中的突出缘部93之间,如图2至图4所示装配线束10的一部分。

如图5所示,线束10设置于多芯电缆C的端部,如图15及图16所示,构成为具备:通过将多芯电缆C的外包覆部C2剥掉而露出的多条电线W;底基材20,将多条电线W排列固定;以及盖基材40,将固定于底基材20的多条电线W覆盖。

底基材20通过呈片状的无纺布形成。无纺布是使纤维缠绕或者粘接而形成的布,例如可举出纤维片、网(仅由纤维构成的薄膜状片)或者絮垫(毛毯状的纤维)等。在本实施方式中,底基材20通过纤维片构成。另外,底基材20也可以是将天然纤维或者合成纤维编织制成的织布。

如图15及图16所示,底基材20的一个面形成为供多条电线W固定的装配面20A,作为底基材20的装配面20A的背侧的另一个面形成为朝向外方配置的外表面20B。在底基材20的装配面20A、且除底基材20的侧缘部之外的部分固定有多条电线W。

电线W相对于底基材20的固定通过在底基材20利用超声波熔敷、热熔敷将电线W接合、或者利用粘结剂、粘接剂将电线W固定等公知的固定方法而固定。固定于底基材20的多条电线W以在相邻的电线W之间没有间隙的状态排列。

另外,如图11所示,底基材20具有:座面底部21,配置于座面框架82的下表面;靠背底部22,配置于靠背框架92中的框架主体95的后表面;以及可挠底部23,设置于靠背框架92与座面框架82之间。在此,座面底部21和靠背底部22相当于第1底部,可挠底部23相当于第2底部。

如图3所示,座面底部21具有:座面第1布线部24,配置于座面框架82的框状部83的下表面;和座面第2布线部25,配置于座面框架82的梁部84的下表面,将座面第1布线部24和座面第2布线部25合在一起的区域与座面部81中的多条电线W的布线路径一致。

座面第1布线部24呈大致矩形框状,形成为能够配置于框状部83中的突出缘部85之间的大小。如图3所示,座面第2布线部25形成为将配置于座面第1布线部24的前后的前侧缘24F和后侧缘24R在前后方向相连的形态,并形成为能够配置于梁部84中的突出缘部85之间的大小。

另外,在座面第2布线部25,导入到座面框架82的梁部84的多芯电缆C的多条电线W如图5所示以在前后方向分支为两个的状态配置。另外,在图5中,为了容易明白多条电线W的布线状态,将底基材20及盖基材40省略图示。

如图3所示,配置于座面第2布线部25的多条电线W以沿着座面第2布线部25的方式延伸到座面第2布线部25的前端部及后端部之后,朝向座面第1布线部24引出。在座面第1布线部24配置有从座面第2布线部25引出的多条电线W,多条电线W中的一部分在沿着座面第1布线部24配置之后,与搭载于座面部81的未图示的电气设备连接。另外,没有与电气设备连接的其他的电线W沿着座面第1布线部24配置,并延伸到座面第1布线部24的左侧后端部24LR。

如图3及图4所示,靠背底部22具有:背面第1布线部26,配置于靠背框架92中的框架主体95的右侧缘的后表面;和多个背面第2布线部27,配置于框架主体95中在左右方向延伸的部分的后表面,将背面第1布线部26和多个背面第2布线部27合在一起的区域与将从座面部81引入的多条电线W布线于靠背部91的多条电线W的布线路径一致。

背面第1布线部26呈在上下方向直线状延伸的带状,形成为能够配置于框架主体95的右侧缘中的突出缘部93之间的大小。

背面第2布线部27形成为从背面第1布线部26的右侧缘朝向右方延伸的形态,设置于背面第1布线部26的上端位置及下端位置、和比背面第1布线部26的上下方向大致中央部稍微靠上侧的中央位置共计三个部位。另外,各背面第2布线部27形成为能够配置于框架主体95、支承框架98中的突出缘部93之间的大小,上端位置的背面第2布线部27U装配于框架主体95的上缘的后表面,下端位置的背面第2布线部27D装配于框架主体95的下缘的后表面,中央位置的背面第2布线部27C装配于支承框架98的后表面。

另外,在背面第1布线部26配置有从后述的可挠底部23延伸的多条电线W,所布线的多条电线W中的一部分如图2及图3所示从背面第1布线部26的下端部朝向右方分支并沿着下端位置的背面第2布线部27D配置之后,与未图示的电气设备连接。

配置于背面第1布线部26的多条电线W中的剩余的电线W如图2至图4所示以从背面第1布线部26的下端部朝向上方笔直地延伸的方式沿着背面第1布线部26配置,剩余的电线W的一部分在比上下方向大致中央部稍微靠上方朝向右方分支。另外,在图4中,为了容易明白多条电线W的布线状态,将底基材20及盖基材40省略图示。

在背面第1布线部26的上下方向大致中央部向右方分支的一部分电线W沿着中央位置的背面第2布线部27C配置,与在靠背部91的上下方向大致中央部配置的未图示的电气设备连接。延伸到背面第1布线部26的上端的电线W向右方折弯并沿着上端位置的背面第2布线部27U配置,然后,与在头枕部94的周边配置的未图示的电气设备连接。

另外,在座面框架82与靠背框架92中的框架主体95之间如图2、图3及图10所示装配有保护片S,保护片S呈在左右方向横长的片状。

保护片S以将靠背框架92中的框架主体95的下端缘部和座面框架82的后端缘部相连的方式设置,在保护片S的前方配置有可挠底部23。

如图1、图6及图12所示,可挠底部23形成为如下形态:在随着从座面第1布线部24的左侧后端部24LR朝向后方而朝向上方呈圆弧状稍微延伸出后,朝向右斜上方平缓地延伸出,其右侧端部朝向上方延伸出,且可挠底部23以将靠背底部22的下端位置的背面第2布线部27D中的右侧下缘部27RD和座面底部21的座面第1布线部24中的左侧后端部24LR在倾斜方向连成一体的方式形成。

在可挠底部23配置有从座面底部21的座面第1布线部24的左侧后端部24LR引入的多条电线W,多条电线W从座面第1布线部24的左侧后端部24LR沿着可挠底部23配置到靠背底部22的下端位置的背面第2布线部27D中的右侧下缘部27RD。

因此,可挠底部23与座面底部21、靠背底部22不同,能够容易折弯,从车辆的地板部延伸的多芯电缆C的多条电线W在沿着座面底部21、可挠底部23以及靠背底部22配置后,与设置于座位80的电气设备连接。

另外,底基材20的座面底部21及靠背底部22的装配面20A中的固定有多条电线W的区域的两侧位置如图15及图16所示形成为骨架固定部28,骨架固定部28以将底基材20的装配面20A配置于座面框架82侧或者靠背框架92侧、并且将底基材20的外表面20B配置于外侧的状态通过盖基材40固定于座面框架82及靠背框架92。另外,如图15及图16所示,骨架固定部28通过底基材20沿着电线W配置,从而通过盖基材40固定于座面框架82及靠背框架92,但是在图9及图10中,底基材20沿着电线W配置的部分省略图示。

骨架固定部28为在座面底部21及靠背底部22中固定有多条电线W的区域的两侧的大致整个范围。骨架固定部28通过针对座面框架82、靠背框架92将盖基材40利用超声波熔敷、热熔敷接合、或者将盖基材40利用粘结剂、粘接剂固定等公知的固定方法而固定于座面框架82、靠背框架92。另外,作为将骨架固定部28固定于座面框架82、靠背框架92的方式,也可以将贯穿底基材20及盖基材40的树脂夹子等卡止于座面框架82、靠背框架92而将骨架固定部28固定。

盖基材40通过对合成树脂制的具有刚性的板状构件进行加工而形成。盖基材40比底基材20形成得稍小,但是构成与底基材20的外形同样的形状,在将盖基材40固定于底基材20的骨架固定部28时,如图15及图16所示,将底基材20沿着多条电线W的侧部而将骨架固定部28固定于盖基材40。

因此,盖基材40比底基材20形成得稍小,但是当盖基材40固定于底基材20时,如图15及图16所示,通过盖基材40的侧部和底基材20的侧部一致,从而能够防止盖基材40从底基材20的外形向外方突出。

另外,关于盖基材40相对于底基材20的骨架固定部28的固定方式,通过利用超声波熔敷、热熔敷将盖基材40接合到底基材20、或者利用粘结剂、粘接剂将盖基材40固定于底基材20等公知的固定方法而固定。

另外,如图11所示,座面底部21及靠背底部22通过盖基材40被固定,从而利用盖基材40的刚性来维持形状,能够在座面部81及靠背部91中将多条电线W保持成布线路径的形状。

本实施方式是如上结构,接着对线束10的作用及效果进行说明。

在搭载于车辆的座位80所布设的线束例如通过将捆扎多条电线而成的电线束用波纹管等外装构件覆盖而构成的情况下,当将线束布设于座位内的框架时,除了覆盖框架的垫等之外,还必须在座椅内确保将线束布设于框架外周的区域,因此座位会大型化。尽管如此,但是当使得不用外装构件覆盖电线束的话,则由于垫等其他构件和电线束滑动,从而电线会磨耗。

但是,根据本实施方式的线束10,如图15及图16所示,骨架固定部28以将排列固定有多条电线W的底基材20的座面底部21及靠背底部22的装配面20A配置于座面框架82侧或者靠背框架92侧、并且将底基材20的外表面20B配置于外侧的状态通过盖基材40固定于座面框架82及靠背框架92,所以能够使线束10薄型化,并且能够防止多条电线W和其他构件滑动。

由此,能够使座位80内的线束10的配置空间小型化,抑制座位80大型化,并且能够抑制各电线W磨耗而损伤。

但是,作为使线束薄型化的方法,例如考虑到使用扁形电缆的方法,但是在使用扁形电缆的情况下,扁形电缆和其他构件滑动,结果是扁形电缆由于磨耗而损伤。

但是,根据如上述的结构,因为底基材20配置于电线W的外侧,所以在线束10和其他构件滑动的部位非常有效。

另外,根据本实施方式,底基材20的座面底部21和靠背底部22形成为与座面部81及靠背部91中的多条电线W的布线路径一致的形态,如图11所示,利用固定于底基材20的盖基材40的刚性可维持座面底部21及靠背底部22的形状,所以只是将线束10装配固定于座面框架82、靠背框架92,就能够在座面部81及靠背部91中将多条电线W配置于布线路径。

由此,与如以往那样将线束一边沿着座位80的座面框架82、靠背框架92一边固定的情况相比,能够飞跃性地提高将线束10装配于框架的装配作业性,并且能够减少将线束10装配于错误的位置的作业错误。

另外,在多条电线W中的一部分电线W分支的布线路径的情况下,如图4及图5所示,底基材20分支地布设电线W,所以与例如设置装配中继连接器进行分支的部分的扁形电缆相比,能够使线束10小型化。

而且,多条电线W因为与底基材20侧相反的一侧的位置被盖基材40保护,所以例如在对装配于座面框架82、靠背框架92之前的状态的线束10进行搬送等的情况下,能够防止其他构件、其他线束等与电线W接触而使电线W磨耗。

但是,本实施方式的线束10因为具有刚性的盖基材40固定于底基材20,所以能够维持座面底部21及靠背底部22的形状,但是担心在线束10仍然维持为座位80的形状的状态下利用座位80的自动调节机构使靠背部91相对于座面部81转动的情况下的线束10的追从性。另外,由于线束10体积增大,从而担心线束10的搬送中的不良情况。

但是,本实施方式的线束10虽然在固定于座面部81的座面框架82的座面底部21和固定于靠背部91的靠背框架92的靠背底部22固定有盖基材40,但是将座面底部21和靠背底部22相连的可挠底部23如图9所示没有固定盖基材40,所以即使在利用座位80的自动调节机构使靠背部91相对于座面部81转动的情况下,通过使可挠底部23折弯,也能够使线束10追从靠背部91的转动。

另外,如图12至图14所示,能够以使可挠底部23折弯而使靠背底部22接近座面底部21的方式折叠线束10。由此,与折叠前的线束10相比,能够抑制线束10体积增大,能够使得线束10的搬送作业等容易。

如上,本实施方式的线束10装配到搭载于车辆的座位80的座面框架82及靠背框架92,线束10具备:电线W,将芯线W1利用绝缘包覆部W2覆盖;和片状的底基材20,具有供多条电线W排列固定的装配面20A,在底基材20的装配面20A中配置有多条电线W的部分的两侧部设置有骨架固定部28,骨架固定部28以将底基材20的装配面20A配置于座面框架82及靠背框架92侧的状态固定于座面框架82及靠背框架92。

即,根据本实施方式的线束10,成为多条电线W被底基材20从外侧覆盖的状态,能够防止各电线W和垫等其他构件滑动。由此,与例如将多条电线捆扎并固定的情况相比,能够使线束10薄型化,并且能够防止电线W磨耗而损伤。

另外,底基材20因为在座位80中形成为沿着多条电线W的布线路径的形状,所以只是将固定有电线W的底基材20固定于座面框架82及靠背框架92,就能够将多条电线W配置于布线路径。由此,能够提高将线束10装配于座面框架82及靠背框架92的装配作业性。

另外,根据本实施方式,进一步具备盖基材40,盖基材40以与底基材20一起夹着多条电线W的方式固定于底基材20的装配面20A侧的一部分,所以能够利用盖基材40保护多条电线W的与底基材20侧相反的一侧。

另外,盖基材40形成为在固定于底基材20时与底基材20的外形适合的形状,骨架固定部28通过盖基材40固定于座面框架82及靠背框架92。即,例如在盖基材比底基材大的情况下,盖基材从底基材的外形向外方突出。

但是,根据本实施方式,在盖基材40固定于底基材20的骨架固定部28的状态下,盖基材40成为与底基材20的外形适合的形状,所以能够防止盖基材40从底基材20的外周缘向外方突出,能够抑制线束10大型化。而且,因为能够利用盖基材40将底基材20的骨架固定部28加强,所以能够提高线束10相对于座面框架82及靠背框架92的固定强度。

而且,盖基材40因为利用具有刚性的合成树脂制的板状构件形成,所以能够构成保持形状的线束10,能够进一步提高装配作业性。

另外,根据本实施方式,座位80具有座面部81和能够以设置于座面部81的转动轴R为支点转动地被支承的靠背部91,底基材20具有沿着座面部81的座面框架82配置的座面底部21、沿着靠背部91的靠背框架92配置的靠背底部22、以及配置于座面部81的座面框架82与靠背部91的靠背框架92之间的可挠底部23,盖基材40固定于座面底部21和靠背底部22。

也就是说,即使在靠背部91以转动轴R为支点相对于座面部81转动的情况下,也因为在可挠底部23没有装配盖基材40,所以能够使线束10追从靠背部91的转动。

而且,底基材20在固定于座面框架82及靠背框架92之前的状态下,通过座面底部21及靠背底部22使可挠底部23折弯而能够折叠。即,本实施方式的线束10因为能够使可挠底部23折弯而将线束10折叠,所以与折叠之前的状态相比,能够抑制线束10体积增大。

<实施方式2>

接着,参照图17及图18对实施方式2进行说明。

实施方式2的线束110将实施方式1的盖基材40省略,关于与实施方式1共用的结构、作用以及效果重复,因此省略其说明。另外,对与实施方式1相同的结构使用相同附图标记。

如图17及图18所示,实施方式2的线束110中,底基材20的骨架固定部28直接固定于座面框架82及靠背框架92。作为将骨架固定部28直接固定于座面框架82及靠背框架92的固定方式,通过针对座面框架82、靠背框架92将骨架固定部28利用超声波熔敷、热熔敷接合、或者将骨架固定部28利用粘结剂、粘接剂固定等公知的固定方法固定于座面框架82、靠背框架92。另外,也可以使贯穿底基材20的骨架固定部28的树脂夹子等卡止于座面框架82、靠背框架92而将骨架固定部28固定。

<实施方式3>

接着,参照图19及图20对实施方式3进行说明。

实施方式3的线束210将实施方式1中的盖基材40变更,关于与实施方式1共用的结构、作用以及效果重复,因此省略其说明。另外,对与实施方式1相同的结构使用相同附图标记。

如图19及图20所示,实施方式2的盖基材240利用与底基材20同种的呈片状的无纺布形成,盖基材240通过利用超声波熔敷、热熔敷接合于底基材20的骨架固定部28、或者利用粘结剂、粘接剂粘接于底基材20的骨架固定部28而固定。

并且,底基材20的骨架固定部28通过借助盖基材240在座面框架82、靠背框架92利用超声波熔敷、热熔敷接合、或者利用粘结剂、粘接剂固定、或者利用贯穿骨架固定部28和盖基材240的树脂夹子等而固定。

即,本实施方式3的线束210虽然不能保持形状,但是因为底基材20和盖基材240在座位80中形成为沿着多条电线W的布线路径的形状,所以只是将底基材20及盖基材240固定于座面框架82及靠背框架92,就能够将多条电线W配置于布线路径。由此,能够提高将线束10装配于座面框架82及靠背框架92的装配作业性。

也就是说,本实施方式的盖基材240因为利用与底基材20同种的片状构件形成,所以与例如利用与底基材不同的种类的构件形成盖基材的情况相比,能够减少构件的种类,能够抑制线束210的制造成本增加。

<其他实施方式>

本说明书公开的技术并不限定于通过上述记述及附图说明的实施方式,例如也包括如下各种方式。

(1)在上述实施方式中,设为在底基材20通过熔敷、粘接等将多条电线W固定的结构。但是,不限于此,也可以利用线状构件等将电线缝到底基材而固定。

(2)在上述实施方式中,设为底基材20具有座面底部21、靠背底部22以及可挠底部23的结构。但是不限于此,在将电线仅布设于座面的情况等下,也可以仅由座面底部构成底基材。

(3)在上述实施方式中,利用金属构成座位80的框架。但是不限于此,座位的框架也可以利用合成树脂、纤维增强塑料等构成。

附图标记说明

10、110、110:线束

20:底基材

20A:装配面

21:座面底部(“第1底部”的一例)

22:靠背底部(“第1底部”的一例)

23:可挠底部(“第2底部”的一例)

28、228:骨架固定部

40、240:盖基材

80:座位

81:座面部

82:座面框架(“骨架”的一例)

91:靠背部

92:靠背框架(“骨架”的一例)

R:转动轴

W:电线

W1:芯线

W2:绝缘包覆部

- 线束及线束的装配结构

- 线束制造系统、用于线束制造系统的搬送装置、布线处理装置、用于线束制造系统的检查装置、及用于制造线束的作业托盘