一种CBGA器件的可焊性试验制样方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明属于表面贴装技术领域,更具体地说,是涉及一种CBGA器件的可焊性试验制样方法。

背景技术

在SMT(Surface Mount Technology,表面贴装技术)工艺过程中,普遍采用锡钎焊的装配方法,而焊接质量的好坏直接影响产品的可靠性。随着BGA(Ball Grid Array,球栅阵列封装)产品向航空、航天领域的发展,对产品性能和可靠性的要求越来越高,在国家和行业执行标准中,对于微电子器件在焊接前的可焊性检验标准提出了要求,通过目测焊料在焊接表面的润湿扩散状态对可焊性进行判定。

对于球栅阵列封装的CBGA(Ceramic Ball Grid Array,陶瓷球栅阵列封装)器件而言,CBGA器件背面的各个锡球需要作为连接端子进行焊接,因此CBGA器件的可焊性取决于焊料在锡球表面的润湿扩散状态,由于锡球表面非平面结构,且锡球的数量多(CBGA器件上通常具有几百到上千个锡球不等)、间距小,因此对于CBGA器件的可焊性试验制样难度很大,由于目前没有可靠的制样方法能够保证CBGA器件的各个锡球上的焊料均匀性,从而造成了对于CBGA器件的可焊性判定失误率高的问题。

发明内容

本发明的目的在于提供一种CBGA器件的可焊性试验制样方法,旨在解决现有技术中CBGA器件的可焊性试验制样难度大、可焊性判定准确度低的问题。

为实现上述目的,本发明采用的技术方案是:提供一种CBGA器件的可焊性试验制样方法,包括以下步骤:

在CBGA器件的各个锡球的顶部均匀施加锡膏;

将施加了锡膏的CBGA器件的锡球朝上进行加热至锡膏熔化;

在熔化的锡膏静置冷却后对CBGA器件进行气相清洗,获得试验样品。

作为本申请另一实施例,在CBGA器件的各个锡球的顶部均匀施加锡膏包括:

将CBGA器件固定在夹具工装上,且CBGA器件的锡球朝上;

采用锡膏施加装置在CBGA器件的各个锡球的顶部均匀施加锡膏。

作为本申请另一实施例,锡膏施加装置包括漏网和刮刀;采用锡膏施加装置在CBGA器件的各个锡球的顶部均匀施加锡膏包括:

在CBGA器件的锡球上方铺设漏网,并将漏网的各个网孔分别与CBGA器件的各个锡球上下对应;

采用刮刀在漏网上刮涂锡膏,使锡膏透过各个网孔施加至各个锡球的顶部;

取下漏网,获得各个锡球的顶部印刷了锡膏的CBGA器件。

作为本申请另一实施例,锡膏施加装置为点膏机或锡膏喷印机;采用锡膏施加装置在CBGA器件的各个锡球的顶部均匀施加锡膏包括:

将点膏机的针头或锡膏喷印机的喷头依次对准各个锡球的顶部,并在各个锡球的顶部等量点涂锡膏。

作为本申请另一实施例,在CBGA器件的各个锡球的顶部均匀施加锡膏包括:

在锡膏载板上印刷锡膏,印刷区域大于CBGA器件的锡球区域;

将CBGA器件的锡球朝下蘸取锡膏载板上的锡膏;

将蘸取了锡膏的CBGA器件翻转为锡球朝上,获得各个锡球的顶部施加了锡膏的CBGA器件。

作为本申请另一实施例,将CBGA器件的锡球朝下蘸取锡膏载板上的锡膏包括:

采用真空吸头吸附CBGA器件的正面,并带动CBGA器件以锡球朝下的状态移动至锡膏载板的正上方;

将吸附了CBGA器件的真空吸头下移,使CBGA器件背面的各个锡球与锡膏载板上的锡膏抵触进行蘸取锡膏;

将真空吸头上移,带动蘸取了锡膏的CBGA器件与锡膏载板上的锡膏分离,从真空吸头上取下CBGA器件。

作为本申请另一实施例,将施加了锡膏的CBGA器件的锡球朝上进行加热至锡膏熔化包括:

将施加了锡膏的CBGA器件的锡球朝上放置于加热台或真空加热炉内进行加热。

作为本申请另一实施例,将施加了锡膏的CBGA器件的锡球朝上放置于加热台或真空加热炉内进行加热的加热温度为205~215℃。

作为本申请另一实施例,静置冷却的时间为50~70s。

作为本申请另一实施例,CBGA器件上的各个锡球为Pb90Sn10焊球,锡膏为Sn63Pb37焊料。

本发明提供的一种CBGA器件的可焊性试验制样方法的有益效果在于:与现有技术相比,本发明一种CBGA器件的可焊性试验制样方法,首先将锡膏均匀施加在CBGA器件的各个锡球的顶部,然后将CBGA器件的锡球朝上放置进行加热,使锡膏熔化后润湿扩散于锡球的顶部球面,并在熔化的锡膏冷却后通过气相清洗CBGA器件,从而将各个锡球表面的锡膏残留或污物清除,最终获得试验样品,制样过程简单,由于各个锡球顶部施加的锡膏量均匀性好,因此各个锡球顶部的锡膏熔化后润湿扩散的一致性好,从而能够方便准确的判断CBGA器件的可焊性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

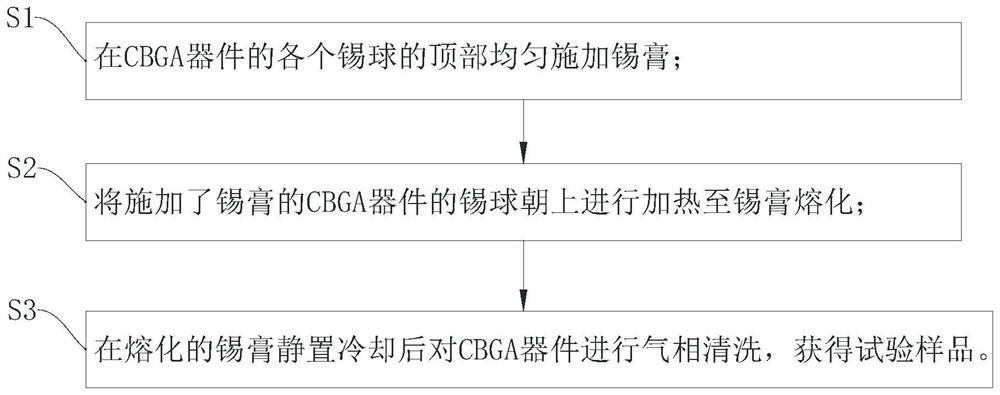

图1为本发明实施例提供的一种CBGA器件的可焊性试验制样方法的流程框图一;

图2为本发明实施例提供的一种CBGA器件的可焊性试验制样方法的流程框图二;

图3为本发明实施例提供的一种CBGA器件的可焊性试验制样方法的流程框图三;

图4为本发明实施例提供的一种CBGA器件的可焊性试验制样方法的流程框图四;

图5为本发明实施例所采用的CBGA器件在施加锡膏前的结构示意图;

图6为本发明实施例所采用的CBGA器件在施加锡膏过程中的状态示意图一;

图7为本发明实施例所采用的CBGA器件在施加锡膏过程中的状态示意图二;

图8为本发明实施例所采用的CBGA器件在施加锡膏过程中的状态示意图三;

图9为本发明实施例所采用的CBGA器件在施加锡膏后的结构示意图;

图10为本发明实施例获得的CBGA器件可焊性试验样品的结构示意图。

图中:1、CBGA器件;10、锡膏;2、夹具工装;3、漏网;30、网孔;4、刮刀;5、点膏机;6、锡膏载板;7、真空吸头。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1、图5至图10,现对本发明提供的一种CBGA器件的可焊性试验制样方法进行说明。所述一种CBGA器件的可焊性试验制样方法,包括以下步骤:

步骤S1,在CBGA器件1的各个锡球的顶部均匀施加锡膏10;

步骤S2,将施加了锡膏10的CBGA器件1的锡球朝上进行加热至锡膏10熔化;

步骤S3,在熔化的锡膏10静置冷却后对CBGA器件1进行气相清洗,获得试验样品。

需要说明,CBGA器件1由陶瓷管壳和焊接于陶瓷管壳背面的呈阵列分布的锡球组成,在此锡球的顶部是指锡球远离陶瓷管壳的球面部位;各个锡球顶部均匀施加锡膏10是指在各个锡球顶部施加的锡膏10的量一致,当锡膏10受热熔化后在锡球的顶部呈液态自动扩散,由于各个锡球的大小形状接近,且处于同一环境中,因此熔化的锡膏10的扩散区域趋向于一致;气相清洗是通过设备对溶剂进行加热,使溶剂汽化,利用溶剂蒸汽在锡球的表面不断蒸发和冷凝,从而使锡球表面不断呼吸并将污染物带出的一种工艺方法。

本发明提供的一种CBGA器件的可焊性试验制样方法,与现有技术相比,首先将锡膏10均匀施加在CBGA器件1的各个锡球的顶部,然后将CBGA器件1的锡球朝上放置进行加热,使锡膏10熔化后润湿扩散于锡球的顶部球面,并在熔化的锡膏10冷却后通过气相清洗CBGA器件1,从而将各个锡球表面的锡膏10残留或污物清除,最终获得试验样品,制样过程简单,由于各个锡球顶部施加的锡膏10量均匀性好,因此各个锡球顶部的锡膏10熔化后润湿扩散的一致性好,从而能够方便准确的判断CBGA器件1的可焊性。

作为本发明提供的一种CBGA器件的可焊性试验制样方法的一种具体实施方式,请参阅图2、图6及图7,在CBGA器件1的各个锡球的顶部均匀施加锡膏10包括:步骤S101,将CBGA器件1固定在夹具工装2上,且CBGA器件1的锡球朝上;步骤S102,采用锡膏施加装置在CBGA器件1的各个锡球的顶部均匀施加锡膏10。

通过夹具工装2夹紧固定CBGA器件1,确保CBGA器件1整体处于水平状态,从而保证各个锡球朝上,然后能够使锡膏施加装置方便的与各个锡球上下对齐向锡球顶部定量施加锡膏10,确保施加到各个锡球顶部的锡膏10的施加量一致,而且能够方便使CBGA器件1保持锡球朝上的状态进行加热,确保各个锡球顶部的锡膏10熔化后的扩散一致性好,从而提高试验样品的质量,提高CBGA器件1的可焊性检测准确性。

作为本发明实施例的一种具体实施方式,请参阅图2及图6,锡膏施加装置包括漏网3和刮刀4;采用锡膏施加装置在CBGA器件1的各个锡球的顶部均匀施加锡膏10包括:在CBGA器件1的锡球上方铺设漏网3,并将漏网3的各个网孔30分别与CBGA器件1的各个锡球上下对应;采用刮刀4在漏网3上刮涂锡膏10,使锡膏10透过各个网孔30施加至各个锡球的顶部;取下漏网3,获得各个锡球的顶部印刷了锡膏10的CBGA器件1。

利用漏网3上的各个网孔30的一致性,将漏网3作为印刷模板,能够确保透过漏网3施加到各个锡球顶部的锡膏10的量一致,从而提高锡膏10的印刷均匀性,而且采用漏网3后能够直接将漏网3上方施加锡膏10后,采用刮刀4自漏网3的一端向另一端刮动锡膏10,从而使锡膏10均匀的透过各个网孔30印刷至各个锡球的顶部,印刷过程简单、容易操作、印刷效率高。

作为本发明实施例的另一种具体实施方式,请参阅2及图7,锡膏施加装置为点膏机或锡膏喷印机;采用锡膏施加装置在CBGA器件1的各个锡球的顶部均匀施加锡膏10包括:将点膏机5的针头或锡膏10喷印机的喷头依次对准各个锡球的顶部,并在各个锡球的顶部等量点涂锡膏10。

采用点膏机5或锡膏10喷印机进行定量点涂,只需使点膏机5的针头或锡膏10喷印机的喷头依次停留在各个锡球的正上方,通过控制滴膏(喷膏)时间或者控制单次出膏量即可确保施加到各个锡球上的锡膏10的量一致,锡膏10涂量控制精准,相较于人工操作的方式焊膏施加量一致性高,点涂效率高。

作为本发明提供的一种CBGA器件的可焊性试验制样方法的另一种具体实施方式,请参阅图3及图8,在CBGA器件1的各个锡球的顶部均匀施加锡膏10包括:步骤S1001,在锡膏载板6上印刷锡膏10,印刷区域大于CBGA器件1的锡球区域;步骤S1002,将CBGA器件1的锡球朝下蘸取锡膏载板6上的锡膏10;步骤S1003,将蘸取了锡膏10的CBGA器件1翻转为锡球朝上,获得各个锡球的顶部施加了锡膏10的CBGA器件1。

通过锡球朝下蘸取印刷于锡膏载板6上的锡膏10的方式,只需确保CBGA器件1与锡膏载板6的板面平行,当然,锡膏载板6上印刷的锡膏10的厚度也应当均匀,即可保证各个锡球与锡膏10的接触程度一致,从而保证各个锡球上蘸取的锡膏10量一致,操作简单,锡膏10施加效率高。

进一步的,在锡膏载板6上印刷锡膏10的厚度与锡球上需要涂覆的锡膏10量匹配,在蘸取锡膏10时,只需将各个锡球与锡膏载板6同时抵触进行蘸取锡膏10即可保证各个锡球上蘸取的锡膏10量一致,操作更加方便,锡膏10施加效率更高。

具体的,请参阅图4及图8,将CBGA器件1的锡球朝下蘸取锡膏载板6上的锡膏10包括:步骤S121,采用真空吸头7吸附CBGA器件1的正面,并带动CBGA器件1以锡球朝下的状态移动至锡膏载板6的正上方;步骤S122,将吸附了CBGA器件1的真空吸头7下移,使CBGA器件1背面的各个锡球与锡膏载板6上的锡膏10抵触进行蘸取锡膏10;步骤S123,将真空吸头7上移,带动蘸取了锡膏10的CBGA器件1与锡膏载板6上的锡膏10分离,从真空吸头7上取下CBGA器件1。

真空吸头7可以是自动化真空机械手的吸附端,也可以是手动真空吸附工具的吸头,为确保真空吸头7的上下移动位置精准,在此优先选用自动化真空机械手,从CBGA器件1的上方抓取CBGA器件1的正面,从而使CBGA器件1的各个锡球朝下,同时应当确保各个锡球与锡膏载板6的距离一致,也就是应当保持CBGA器件1的背面与锡膏载板6的板面平行,从而能够实现各个锡球的顶部(在CBGA处于被吸附的状态时为锡球的底部)能够均匀蘸取锡膏10,操作简单,锡膏10施加均匀性好、效率高。

作为本发明实施例的一种具体实施方式,请参阅图9及图10,将施加了锡膏10的CBGA器件1的锡球朝上进行加热至锡膏10熔化包括:将施加了锡膏10的CBGA器件1的锡球朝上放置于加热台或真空加热炉内进行加热。利用加热台或真空加热炉对CBGA器件1进行加热,由于锡球朝上且锡膏10位于锡球的顶部,因此锡膏10熔化后在重力作用下能够均匀的扩散于锡球的球面上,各个锡球顶部的锡膏10扩散一致性好,从而能够根据各个锡球上的锡膏10扩散状态判定CBGA器件1的可焊性,判定结果准确度高。

作为本发明实施例的一种具体实施方式,将施加了锡膏10的CBGA器件1的锡球朝上放置于加热台或真空加热炉内进行加热的加热温度为205~215℃。将加热温度控制在205~215℃,即能够保证锡膏10能够快速熔化,还能够避免高温对CBGA器件1的其它焊接结构或者内部电路造成损伤。

作为本发明实施例的一种具体实施方式,静置冷却时间为50~70s。在锡膏10熔化后50~70s即可完成扩散过程并冷却转化为固态,然后即可进行下一步的气相清洗工作,避免因冷却时间过短而造成的焊料扩散不完全现象,或者因冷却时间过长而造成气相清洗效果差进而影响CBGA器件1的焊接可靠性的问题。

作为本发明实施例的一种具体实施方式,CBGA器件1上的各个锡球为Pb90Sn10焊球,锡膏10为Sn63Pb37焊料。Pb90Sn10锡球的熔点为275~302℃,Sn63Pb37焊料为低温锡膏10,熔点低于Pb90Sn10锡球,从而能够确保在低于锡球熔点的温度下将锡膏10熔化,避免因锡膏10的熔化温度过高而造成锡球在高温下产生塌陷或变形的问题,确保CBGA器件1的可靠性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种CBGA器件的可焊性试验制样方法

- 适用于节理岩体直剪试验的制样装置、制样剪切装置及制样剪切试验方法