一种秸秆、粪便混合发酵装置及其工艺

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及发酵装置领域,具体来说,涉及一种秸秆、粪便混合发酵装置及其工艺。

背景技术

我国是一个农业大国,每到收获的季节,都会产生大量的农业废弃物。据统计,我国每年产生的农作物秸秆超过7亿吨,相当于3.5亿吨标准煤。但是我国的农作物秸秆大多都得不到合理的利用,利用率仅约为33%,除了少部分用于畜禽饲料,堆肥,气化,还田和工业原料,剩下大多都被直接丢弃或焚烧,不仅极大的浪费了资源还对环境造成严重影响。同样我国还是个畜禽养殖业大国,每年由于畜禽养殖产生的粪便废水可达25亿吨左右,如不妥善处理,散发的恶臭,污染附近水资源,对生活环境造成严重危害。

现有的发酵速度慢,消化反应速度及产气率有待提高,现有发酵在的发酵原料适应性较差,无法可实现全秸秆和全畜禽粪便发酵或任意比例混合发酵,沼液无法全部回流再用,能耗较高。

针对相关技术中的问题,目前尚未提出有效的解决方案。

发明内容

针对相关技术中的问题,本发明提出一种秸秆、粪便混合发酵装置及其工艺,以克服现有相关技术所存在的上述技术问题。

本发明的技术方案是这样实现的:

根据本发明的一个方面,提供了一种秸秆、粪便混合发酵装置。

该秸秆、粪便混合发酵装置包括厌氧发酵罐、设备平台、上料罐、搅拌池、干化池、贮气柜和发电机房,所述发电机房内设有发电机、阻火器和稳压罐,所述设备平台上设有顶部搅拌池、加压罐、螺杆空压机、脱水罐一、脱硫罐一、脱硫罐二和脱水罐二,所述搅拌池通过进料管道与所述上料罐连接,所述上料罐通过进料管道与所述顶部搅拌池连接,所述顶部搅拌池通过进料管道与所述厌氧发酵罐连接,所述螺杆空压机通过加压管道与所述加压罐一端连接,所述加压罐另一端通过加压管道与所述上料罐连接,所述厌氧发酵罐上端通过沼气管道与所述脱水罐一连接,所述脱水罐一通过沼气管道与所述脱硫罐一连接,所述脱硫罐一通过沼气管道与所述脱硫罐二连接,所述脱硫罐二通过沼气管道与所述脱水罐二连接,所述脱水罐二通过沼气管道与所述贮气柜连接,所述贮气柜通过沼气管道与所述稳压罐连接,所述稳压罐通过沼气管道与所述阻火器连接,所述阻火器通过沼气管道与所述发电机连接,所述发电机上设有余热系统,所述厌氧发酵罐通过热水回水管与所述余热系统连接,所述余热系统通过热水供水管道与所述厌氧发酵罐连接,所述厌氧发酵罐通过沼液回流管道与所述搅拌池连接,所述厌氧发酵罐底端通过排渣管道与所述干化池连接。

进一步的,所述上料罐上端通过放空管道连接有消音器。

进一步的,所述贮气柜上端安装有正负压保护器。

进一步的,所述搅拌池、所述上料罐和所述顶部搅拌池上端均设有搅拌机构。

进一步的,所述厌氧发酵罐靠近上端设置有布料器。

进一步的,所述厌氧发酵罐底端设置有沼渣排渣系统,所述沼渣排渣系统的输出端通过通过排渣管道与所述干化池连接。

根据本发明的另一方面,提供了一种秸秆、粪便混合发酵装置的工艺。

该秸秆、粪便混合发酵装置的使用,包括以下步骤:

首先把粉碎好的农作物秸秆、粪便倒入进料搅拌池,秸秆经沼液回流搅拌后被定量地输送到厌氧发酵罐内,搅拌好的均匀原料通过秸秆专用泵从顶部打入厌氧发酵罐内进行发酵,厌氧发酵罐内设置布料器,使发酵物均匀分散开;

原料在厌氧发酵罐进行厌氧发酵,产生的沼气经脱水、脱硫等设备净化后进入贮气柜;

然后贮气柜内的沼气通过沼气管道道输送给发电机发电;

厌氧发酵罐底部设置沼渣排渣系统,可使出料更均匀,无出渣死角,沼渣排入干化池,沼液全部回流进入搅拌池内,沥干的沼渣作为肥料运至附近农田用于种植产业。

进一步的,在冬季为防止进料温度低,影响发酵温度,造成厌氧发酵罐内温度的降低,需利用锅炉或发电机的余热系统作为加热源来为厌氧发酵罐增温,减少对发酵温度的冲击,维持近中温发酵的条件,并使昼夜温差不超过1℃。

与现有技术相比,本发明具有以下有益效果:厌氧发酵罐内采用高浓度复合原料分层次厌氧反应器,整合优化了固菌回流、提升式仿生菌床、分段分温及动态发酵等新工艺,克服了常规反应器的缺点,加快发酵速度;促使消化反应速度及产气率进一步提高,从而缩短发酵周期,在同等条件下,可使厌氧效率提高20%以上,发酵原料适应性更广,可实现全秸秆和全畜禽粪便发酵或任意比例混合发酵,沼液全部回流再用,能耗低,操作简便,杜绝了常规厌氧发酵所产沼液无法处理的问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

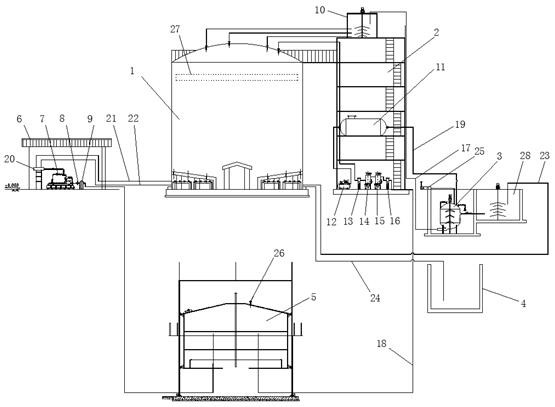

图1是根据本发明实施例的一种秸秆、粪便混合发酵装置的结构示意图;

图2是根据本发明实施例的一种秸秆、粪便混合发酵装置的工艺流程图。

附图标记:

1、厌氧发酵罐;2、设备平台;3、上料罐;4、干化池;5、贮气柜;6、发电机房;7、发电机;8、阻火器;9、稳压罐;10、顶部搅拌池;11、加压罐;12、螺杆空压机;13、脱水罐一;14、脱硫罐一;15、脱硫罐二;16、脱水罐二;17、进料管道;18、沼气管道;19、加压管道;20、余热系统;21、热水回水管;22、热水供水管;23、沼液回流管道;24、排渣管道;25、消音器;26、正负压保护器;27、布料器;28、搅拌池。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

根据本发明的实施例,提供了一种秸秆、粪便混合发酵装置。

实施例一:

请参阅图1,该秸秆、粪便混合发酵装置包括厌氧发酵罐1、设备平台2、上料罐3、搅拌池28、干化池4、贮气柜5和发电机房6,所述发电机房6内设有发电机7、阻火器8和稳压罐9,所述设备平台2上设有顶部搅拌池10、加压罐11、螺杆空压机12、脱水罐一13、脱硫罐一14、脱硫罐二15和脱水罐二16,所述搅拌池28通过进料管道17与所述上料罐3连接,所述上料罐3通过进料管道17与所述顶部搅拌池10连接,所述顶部搅拌池10通过进料管道17与所述厌氧发酵罐1连接,所述螺杆空压机12通过加压管道19与所述加压罐11一端连接,所述加压罐11另一端通过加压管道19与所述上料罐3连接,所述厌氧发酵罐1上端通过沼气管道18与所述脱水罐一13连接,所述脱水罐一13通过沼气管道18与所述脱硫罐一14连接,所述脱硫罐一14通过沼气管道18与所述脱硫罐二15连接,所述脱硫罐二15通过沼气管道18与所述脱水罐二16连接,所述脱水罐二16通过沼气管道18与所述贮气柜5连接,所述贮气柜5通过沼气管道18与所述稳压罐9连接,所述稳压罐9通过沼气管道18与所述阻火器8连接,所述阻火器8通过沼气管道18与所述发电机7连接,所述发电机7上设有余热系统20,所述厌氧发酵罐1通过热水回水管21与所述余热系统20连接,所述余热系统20通过热水供水管22道与所述厌氧发酵罐1连接,所述厌氧发酵罐1通过沼液回流管道23与所述搅拌池28连接,所述厌氧发酵罐1底端通过排渣管道24与所述干化池4连接。

在进一步的实施例中,所述上料罐3上端通过放空管道连接有消音器25。

在进一步的实施例中,所述贮气柜5上端安装有正负压保护器26。

在进一步的实施例中,所述搅拌池28、所述上料罐3和所述顶部搅拌池10上端均设有搅拌机构。

在进一步的实施例中,所述厌氧发酵罐1靠近上端设置有布料器27。

在进一步的实施例中,所述厌氧发酵罐1底端设置有沼渣排渣系统,所述沼渣排渣系统的输出端通过通过排渣管道24与所述干化池4连接。

通过本发明的上述方案,厌氧发酵罐1内采用高浓度复合原料分层次厌氧反应器,整合优化了固菌回流、提升式仿生菌床、分段分温及动态发酵等新工艺,克服了常规反应器的缺点,加快发酵速度;促使消化反应速度及产气率进一步提高,从而缩短发酵周期,在同等条件下,可使厌氧效率提高20%以上,发酵原料适应性更广,可实现全秸秆和全畜禽粪便发酵或任意比例混合发酵,沼液全部回流再用,能耗低,操作简便,杜绝了常规厌氧发酵所产沼液无法处理的问题。

请参阅图2,该秸秆、粪便混合发酵装置的使用,包括以下步骤:

S101、首先把粉碎好的农作物秸秆、粪便倒入进料搅拌池28,秸秆经沼液回流搅拌后被定量地输送到厌氧发酵罐1内,搅拌好的均匀原料通过秸秆专用泵从顶部打入厌氧发酵罐1内进行发酵,厌氧发酵罐1内设置布料器27,使发酵物均匀分散开;

S103、原料在厌氧发酵罐1进行厌氧发酵,产生的沼气经脱水、脱硫等设备净化后进入贮气柜5;

S105、然后贮气柜5内的沼气通过沼气管道18道输送给发电机7发电;

S107、厌氧发酵罐1底部设置沼渣排渣系统,可使出料更均匀,无出渣死角,沼渣排入干化池4,沼液全部回流进入搅拌池28内,沥干的沼渣作为肥料运至附近农田用于种植产业。

在进一步的实施例中,在冬季为防止进料温度低,影响发酵温度,造成厌氧发酵罐1内温度的降低,需利用锅炉或发电机7的余热系统作为加热源来为厌氧发酵罐1增温,减少对发酵温度的冲击,维持近中温发酵的条件,并使昼夜温差不超过1℃。

与现有技术相比,本发明具有以下有益效果:

在实际应用时从厌氧发酵罐1的从顶部上料,底部排渣,工艺优点省去秸秆初期预处理,中温秸秆发酵滞留期约35天,从顶部上进去的新发酵物下沉到发酵区域需要近10天左右,所以不需要在外面预处理。

厌氧发酵罐1采用高浓度复合原料分层次厌氧反应器,整合优化了固菌回流、提升式仿生菌床、分段分温及动态发酵等新工艺,克服了常规反应器的缺点,加快发酵速度;促使消化反应速度及产气率进一步提高,从而缩短发酵周期,在同等条件下,可使厌氧效率提高20%以上。

1、整个反应器的发酵浓度较高,最高发酵浓度在 15-17TS%左右,物料在整个反应器内呈现固态;

2、采用高浓度活塞式进料设备,顶部进料,底部排渣,物料呈现多层发酵后排出,克服了物料发酵短路的问题;

3、发酵原料适应性更广,可实现全秸秆和全畜禽粪便发酵或任意比例混合发酵;

4、沼液全部回流再用,能耗低,操作简便,杜绝了常规厌氧发酵所产沼液无法处理的问题。

5、沼渣呈现固态(如污泥状),一般不经固液分离即可直接用于农田施肥或制作生物有机肥用;

6、结构紧凑、占地少,省略了其他工艺庞大的沼液储存池等设施;高浓度发酵及智能破壳、增温、排渣设计,省略同类沼气工程中必须使用的固液分离设备、一级二级提升设备、机械搅拌破壳等高能耗动力设备,使能效比最大化。

综上所述,整个工艺流程没有沼液外排、不需要发酵罐内搅拌、不需要秸秆外面预处理、发酵浓度高、顶部上料、底部排渣、排渣无死角、发酵无短路。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种秸秆、粪便混合厌氧发酵反应器及其发酵沼气工艺

- 一种秸秆、粪便混合发酵装置及其工艺