一种导光板、导光薄膜及其制造方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于导光技术领域,尤其涉及一种导光板、导光薄膜及其制造方法。

背景技术

导光板是在光学级亚克力等板材上用激光雕刻、V型十字网格雕刻、UV网版印刷技术印上导光点,利用光学级亚克力板材吸取从灯发出来的光在光学级亚克力板材表面的停留,当光线射到各个导光点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出。通过各种疏密、大小不一的导光点,可使导光板均匀发光,导光点即为各种形状的微结构。

现有的导光板雾度高,导致透明度不高,且加工难度高,造型单一,无法在玻璃平面上实现多元化光学设计及制造。

发明内容

为解决上述问题,本发明的目的是提供一种导光板、导光薄膜及其制造方法,该导光薄膜透明度高,且加工简单。

为实现上述目的,本发明的技术方案为:

一种导光薄膜,包括薄膜本体,所述薄膜本体的第一表面设有若干微结构,所述微结构为凸起或凹槽,所述凸起的最大高度为H

1:50≤H

所述凹槽的最大深度为H

1:50≤H

根据本发明一实施例,若干所述微结构均布在所述薄膜本体的第一表面上。

根据本发明一实施例,所述薄膜本体的材料为PET、BOPET、PC、PS、PMMA和PVC中的任意一种。

根据本发明一实施例,所述薄膜本体的厚度为0.01-0.5mm。

根据本发明一实施例,所述微结构中设有扩散粒子,用于扩散光。

一种导光板,包括上述的导光薄膜,包括导光板本体,所述导光板本体的第一表面和/或其第二表面贴覆有所述导光薄膜。

根据本发明一实施例,所述薄膜本体通过其第二表面贴覆于所述导光板本体。

根据本发明一实施例,所述导光板本体的材料为玻璃、PC、PMMA和PS中的任意一种。

一种导光薄膜的制造方法,用于制造上述的导光薄膜,包括如下步骤:

Step1:将若干所述微结构加工在模具上;

Step2:通过UV转印技术将所述模具上的所述微结构转印在所述薄膜本体上。

根据本发明一实施例,Step1中通过光刻技术将所述微结构加工在所述模具上,提供一涂覆有光刻胶的光刻胶板,包括:

Step1.1:将若干所述微结构转换成机器语言并输入光刻机;

Step1.2:所述光刻机输出基于所述微结构的紫外线图形照射所述光刻胶板,所述光刻胶与所述紫外线发生反应;

Step1.3:通过显影液将所述光刻胶板上与所述紫外线发生过反应的所述光刻胶去除,形成具有所述微结构的所述光刻胶板;

Step1.4:通过电铸工艺制造基于所述光刻胶板的所述模具。

根据本发明一实施例,所述模具的材料为镍、铬,铜、铁、钢中的任意一种。

根据本发明一实施例,Step1中通过激光直刻、化学腐蚀、CNC加工中任意一种加工方法将所述微结构加工在所述模具上。

一种导光薄膜的制造方法,用于制造上述的导光薄膜,提供一辊轮,包括如下步骤:

Step1:将若干所述微结构加工在所述辊轮上;

Step2:对所述辊轮进行表面处理;

Step3:通过UV转印技术、挤出成型、热压成型和印刷工艺中的任意一种方法将所述辊轮上的所述微结构转印在所述薄膜本体上。

根据本发明一实施例,Step1中通过激光直刻、化学腐蚀、CNC加工、光刻中任意一种加工方法将所述微结构加工在所述辊轮上。

本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

(1)本发明实施例中设置薄膜本体,薄膜本体上设置若干微结构,使得薄膜本体具备导光的能力,且加工简单。微结构为凸起或凹槽,且凸起的最大长度D

(2)本发明实施例中微结构均布在薄膜本体的第一表面上,使导光均匀性更好,光能够从薄膜本体的第一表面均匀的散发出来。

(3)本发明实施例中微结构中设有扩散粒子,使得发光更加均匀。

(4)本发明实施例中的导光板包括上述的导光薄膜以及导光板本体,导光薄膜贴覆于导光板本体,以形成导光板,使得导光板的制造更加简便,无需在导光板本体加工微结构,只需贴覆加工好的导光薄膜即可。

(5)本发明实施例中导光板本体为玻璃,实现了玻璃导光板的应用,无需在玻璃上加工微结构,使得玻璃导光板的透明度高,且能够实现曲面玻璃的导光,实现了平面玻璃及曲面玻璃复杂的光学设计制造。因为直接在玻璃上加工微结构难度极高,且加工出来雾度高、不透明,导致其应用受限。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

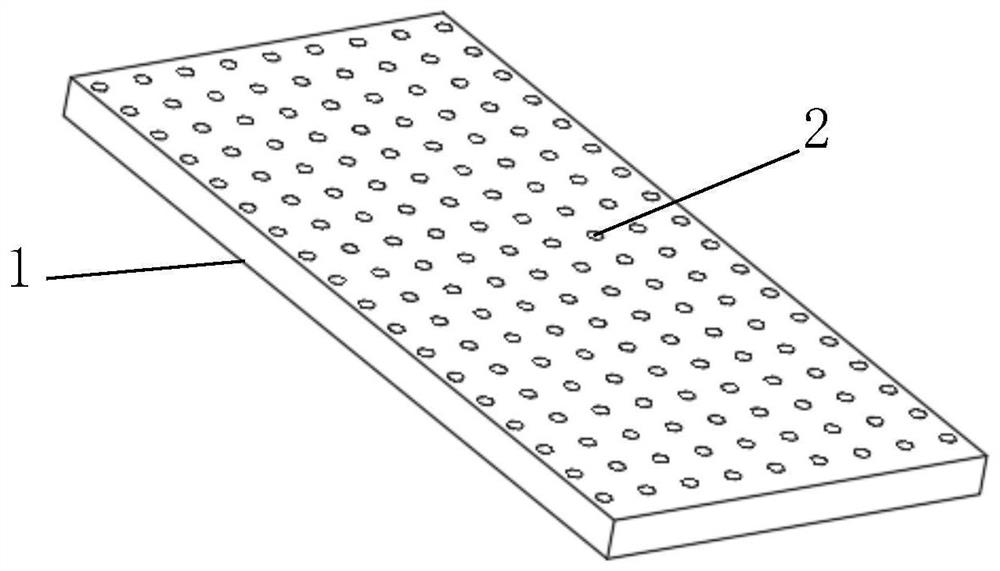

图1为本发明的一种导光薄膜为球形凹槽时的轴侧图;

图2为本发明的一种导光薄膜为球形凹槽时的俯视图;

图3为本发明的一种导光薄膜为球形凹槽时的剖面图;

图4为本发明的一种导光薄膜图3的局部放大图;

图5为本发明的一种导光薄膜为椭圆形凸起时的轴侧图;

图6为本发明的一种导光薄膜为椭圆形凸起时的俯视图;

图7为本发明的一种导光薄膜为椭圆形凸起时的侧视图;

图8为本发明的一种导光薄膜微结构示意图一;

图9为本发明的一种导光薄膜微结构示意图二;

图10为本发明的一种导光薄膜微结构示意图三;

图11为本发明的一种导光薄膜微结构示意图四;

图12为本发明的一种导光薄膜微结构布置样式示意图一;

图13为本发明的一种导光薄膜微结构布置样式示意图二;

图14为本发明的一种导光板示意图;

图15为本发明的一种导光板放大图图;

图16为本发明的一种导光板透光和发光原理示意图一;

图17为本发明的一种导光板透光和发光原理示意图二;

图18为本发明的一种导光薄膜微结构占空比和透明度的关系图;

图19为本发明的一种导光板生产工艺流程一;

图20为本发明的一种导光板生产工艺流程二。

附图标记说明:

1:薄膜本体;2:凹槽;3:凸起;4:导光板本体;5:导光薄膜;6:LED灯;7:自然入射光;8:自然出射光;9:LED入射光;10:LED出射光;11:第一微结构;12:第二微结构;13:第三微结构。

具体实施方式

以下结合附图和具体实施例对本发明作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比率,仅用以方便、明晰地辅助说明本发明实施例的目的。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

实施例一

参看图1至7,本发明的核心是提供一种导光薄膜,包括薄膜本体1,薄膜本体1的第一表面设有若干微结构,微结构为用于导光的光学微结构,本实施例中微结构为凸起3或凹槽2,凸起的最大高度为H

上述数值和比例范围使得能够在保证导光效果的同时,能够极大的增加透明度,本发明导光薄膜5的透明度能够做到85-95%。

下面对本发明的导光薄膜5作详细说明:

薄膜本体1的材料为PET、BOPET、PC、PS、PMMA和PVC等,本实施例中对其材料不做限制,其它改性材料亦可,厚度为0.01-0.5mm,其它厚度亦可。利用半导体光刻技术以及UV转印技术等将微结构加工在薄膜本体1的第一表面,且若干微结构均布在薄膜本体1的第一表面上,均布使导光均匀性更好,光能够从薄膜本体1的第一表面均匀的散发出来。参看图12、图13,微结构在薄膜本体1上布置的形状可以为六边形、三角形、方形、圆形等等,微结构排布方式影响微结构占空比,从而影响透明度。

微结构的形状可以多种多样,此处不作限制,参看图3至图11,本实施例中微结构凸起3和凹槽2均为球形、椭圆形、梯度形、碗形、三角形、长方形等等,且如图3所示的球形凹槽2可以为半球形、三分之一球形等等。不同形状的微结构可以实现不同的光斑及配光,例如椭圆形的凸起3可实现配光椭圆光斑,利用菲涅尔透镜原理的微结构可以实现小中大角度圆形光斑。不同微结构可单一承现或组合承现于产品设计中。

参看图4,本实施例中的球形凹槽2最大长度的加工范围为1um≤D

且凸起的最大高度H

图18为导光薄膜5的微结构占空比和透明度的关系图,微结构占空比指的是微结构在整个薄膜本体1中占的比例。微结构占空比越大,透明度越低,导光薄膜5导光亮度越大,直至达到平衡点。微结构占空比一致情况下,不同微结构对应不同的透明度,第一微结构11为Y=0.8*X

微结构的凹槽2和凸起3中还设有扩散粒子,用于扩散光,使得整体发光更加均匀、亮度更高。扩散粒子可为有机或无机。

实施例二

参看图8,本发明的另一核心是提供一种基于实施例一导光薄膜5的导光板,包括导光板本体4,通过贴合覆膜工艺将薄膜本体1的第二表面贴覆于导光板本体4的表面。通过预先制作导光薄膜5,再将导光薄膜5贴覆于导光板本体4上,使得导光板的制造更加简便,无需在导光板本体4上加工微结构,只需贴覆加工好的导光薄膜5即可。在曲面导光板上的应用尤为突出,因为直接在曲面导光板本体4上加工微结构及其困难,而导光薄膜5具有柔性,可直接贴覆在曲面的导光板本体4上。

导光板本体4的材料可以为玻璃、PC、PMMA、PS等光学材料,其它材料也可,不限于上述材料。本实施例中为玻璃,实现了玻璃导光板的应用,无需在玻璃上加工微结构,使得玻璃制成的导光板的雾度低、更加透明,且能够实现曲面玻璃的导光,实现了平面玻璃及曲面玻璃复杂的光学设计制造。因为直接在玻璃上加工微结构难度极高,且加工出来雾度高、不透明,导致其应用受限。

本实施例的玻璃材料导光板透明度能够做到85-95%,常规导光板透明度范围一般在15-35%,因此本发明的玻璃材料导光板及其透明,可做透镜应用。

参看图8,本实施例玻璃材料的导光板可用作汽车天窗,导光板贴覆导光薄膜5的一面朝向车内,侧面布置LED灯6,不亮灯时不影响天窗视线,几乎全透明。亮灯时天窗玻璃导光板上的导光薄膜5微结构实现导光作用,将整个天窗打亮,实现照明效果。

参看图16、图17,本实施例的导光板的透光原理为:当自然入射光7照到薄膜本体1未设置微结构的地方,或者照射到微结构底面时不会改变光的方向,会直接穿透而过从而呈现透明效果,自然出射光8即为穿透后的光。导光板的发光原理为:从薄膜本体1侧端进入的LED入射光9经过微结构侧面后会发生折射、反射等现象从而实现照明效果,LED出射光10即为经过微结构折射、反射后的光。调整微结构的底面、侧面以及薄膜本体1未设置微结构面的比例即可实现不同的透明效果。

实施例3

一种导光薄膜的制造方法,用于制造实施例1的导光薄膜5,包括如下步骤:

Step1:将若干微结构加工在模具上;

可通过激光直刻、化学腐蚀、CNC加工中任意一种加工方法将微结构加工在模具上,当然其它方法也可,此处不作限制。

激光直刻是利用光的能量经过透镜聚焦后在焦点上达到很高的能量密度,靠光热效应来加工的。激光加工不需要工具、加工速度快、表面变形小,可加工各种材料。用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。某些具有亚稳态能级的物质,在外来光子的激发下会吸收光能,使处于高能级原子的数目大于低能级原子的数目——粒子数反转,若有一束光照射,光子的能量等于这两个能相对应的差,这时就会产生受激辐射,输出大量的光能。激光加工好的模具通过电镀、UV转印等工艺完成薄膜产品制作。

化学腐蚀是指在材料工业中,指用化学试剂腐蚀金属、玻璃等工件,或腐蚀和研磨配合进行,以获得一定形状、尺寸和表面光洁度的方法。例如用强酸腐蚀刻划线条,用氧化铬化学软膏研磨工件表面等

还可通过光刻技术将微结构加工在模具上,提供一涂覆有光刻胶的光刻胶板,包括:

Step1.1:将若干微结构转换成机器语言并输入光刻机;

Step1.2:光刻机输出基于微结构的紫外线图形照射光刻胶板,光刻胶与紫外线发生反应;

Step1.3:通过显影液将光刻胶板上与紫外线发生过反应的光刻胶去除,形成具有微结构的光刻胶板;

Step1.4:通过电铸工艺制造基于光刻胶板的模具。

本实施例中,模具的材料为镍、铬,铜、铁、钢中的任意一种,通过在光刻胶板上电沉积镍实现模具的制造。在其它实施例中也可以为其它材料,此处不作限制。

Step2:通过UV转印技术将模具上的微结构转印在薄膜本体1上。

具体的,先在模具上涂一层UV胶水,取一片薄膜本体1贴覆在模具的UV胶水上,再通过辊轴将薄膜本体1与模具压紧,再将薄膜本体1与模具放入光固机进行固化,最后将薄膜本体1脱模即得到导光薄膜5。

实施例4

一种导光薄膜的制造方法,用于制造实施例1的导光薄膜5,提供一辊轮,包括如下步骤:

Step1:将若干微结构加工在辊轮上;

可通过激光直刻、化学腐蚀、CNC加工、光刻中任意一种加工方法将微结构加工在辊轮上,当然其它方法也可,此处不作限制。

Step2:对辊轮进行表面处理;

Step3:通过UV转印技术、挤出成型、热压成型和印刷工艺中的任意一种方法将辊轮上的微结构转印在薄膜本体1上。

具体的,将薄膜本体1卷料平行于辊轮装配,在辊轮或薄膜本体1上涂一层UV胶水,通过辊轮与薄膜本体1的相互挤压使UV胶水均匀涂布于薄膜本体1上,然后经过光固化机进行固化,最后将薄膜本体1与辊轮脱离即得到卷料导光薄膜5。

参看图19、20,本发明的导光薄膜5以及最后导光板的制造工艺流程如图所示,图19和图20分别采用两种方法制造导光薄膜5以及最后导光板。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

- 一种导光板、导光薄膜及其制造方法

- 一种导光板及导光薄膜